§ 90. Слесарь механосборочных работ 5-й разряд

Характеристика работ.

Слесарная обработка и доводка термически не обработанных деталей, изделий и узлов сложной конфигурации по 6 квалитету и сложной конфигурации по 7 квалитету. Сборка, регулировка и отладка сложных машин, контрольно-измерительной аппаратуры, пультов и приборов, уникальных и прецизионных агрегатов и машин, подборка и сборка крупногабаритных и комбинированных подшипников. Испытание сосудов, работающих под давлением, а также испытание на глубокий вакуум. Снятие необходимых диаграмм и характеристик по результатам испытания и сдача машин ОТК. Монтаж и демонтаж испытательных стендов. Проверка сложного уникального и прецизионного металлорежущего оборудования на точность и соответствие техническим условиям. Монтаж трубопроводов, работающих под высоким давлением воздуха (газа), и спецпродуктов. Статическая и динамическая балансировка деталей и узлов сложной конфигурации.

Что должен знать:

- конструкцию, назначение и принцип работы собираемых сложных механизмов, приборов, агрегатов, станков и машин

- технические условия на регулировку, испытания и сдачу собранных узлов машин и агрегатов и их эксплуатационные данные

- приемы сборки и регулировки машин и режимы испытаний

- меры предупреждения деформаций деталей

- правила проверки станков на точность.

Примеры работ

- Аппараты постовые и распределительные механической централизации — сборка и регулировка.

- Аппаратура запорная и регулировочная для химических производств высокого давления — разборка, подгонка, притирка, сборка.

- Арматура золотниковая — притирка и доводка уплотнительных поверхностей.

- Валы гребные и дейдвудные — шабрение конусов и пригонка шпоночных пазов по калибру.

- Валики дифференциальные специальной конструкции — припиливание опорных плоскостей перпендикулярно оси с допуском на перпендикулярность 0,02 мм.

- Винты гребные для валов — пригонка ступицы по конусу вала или по калибру.

- Вкладыши — пригонка и шабрение в корпусе турбины.

- Воздуховоды всех видов — контрольная сборка и выверка.

- Гироскопы — предварительная и окончательная сборка.

- Двигатели внутреннего сгорания мощностью свыше 736 до 1472 кВт (свыше 1000 до 2000 л.с.) — сборка, регулировка и наладка.

- Диффузоры — подгонка и запрессовка в паровую коробку и в корпус турбины.

- Замедлители вагонные всех типов — сборка, регулировка и содержание в исправном состоянии.

- Калибры гребных валов и гребных винтов с двумя и более шпоночными соединениями, с установкой шпонок в любое положение относительно пазов — шабрение и пригонка конуса со шпонками.

- Каркасы для радиоприборов из профильной стали с числом входящих деталей свыше 50 — сборка.

- Каркасы и обшивка на турбины — изготовление.

- Карусели, натекатели вакуумных установок — сборка.

- Клапаны и крышки импульсные всех типов и размеров — сборка.

- Клапаны регулирующие, сдвоенные с сервомотором и со сдвоенной системой рычагов — сборка, регулировка.

- Клапаны защитных устройств регулирующие — сборка, регулировка.

- Клапаны, клинкеты и задвижки с приводом планетарной зубчатой передачи — сборка, регулировка, сдача.

- Клапаны главные маневровые всех типов судов — сборка, регулировка.

- Клапаны паровые с дистанционным управлением — сборка.

- Клинкеты с раздельным клином с условным проходом свыше 875 мм — сборка, сдача.

- Кингстоны и задвижки с пневмо- и гидроприводом — сборка, регулировка, сдача.

- Компрессоры и блоки осушки (БО) с подачей газа под давлением свыше 230 кгс/кв. см до 400 кГс/кв. см — монтаж (подключение стендовых приборов, клапанов, датчиков и т.д.), выявление и устранение дефектов, возникших при испытании.

- Конструкции металлические сложные: панели, плоты, плиты и др. для нестандартного опытного технологического оборудования — изготовление.

- Колеса цифровые и литерные — замена.

- Кольца поршневые шеститонного парового крана — опиливание.

- Кольца поршневые диаметром свыше 400 мм — подгонка замка.

- Кольца поршневые диаметром свыше 550 мм — шабрение торцов и подгонка к поршню.

- Корпуса вакуумных вентилей и насосов, установок химической аппаратуры — сборка.

- Корпуса основных и центральных приборов, состоящих из секций, — сборка и соединение секций между собой с обработкой мест под механизмы.

- Корпуса приборов сложные из различных материалов — сборка с изготовлением отдельных элементов.

- Круги шлифовальные диаметром свыше 750 мм — сборка, испытание, балансировка.

- Крышки — подгонка на корпус турбины.

- Линии цифр в нумерационном аппарате — подгонка и исправление при сборке и ремонте.

- Линия валопроводов всех типов судов, кроме катеров — спаривание, установка на станке (стенде), развертывание отверстий, пригонка болтов, сборка, сдача.

- Машины глубокой печати — сборка.

- Машины горизонтально-ковочные с усилием давления до 20 МН — общая сборка.

- Машины самоходные сельскохозяйственные — окончательная сборка.

- Машины шахтоподъемные с бицилиндрическим барабаном — общая сборка и регулировка с испытанием.

- Механизмы вспомогательные судовые — сдача в эксплуатацию.

- Механизмы подъемно-якорные — сборка, испытание и сдача.

- Механизмы и арматура дистанционного управления корабельных и судовых систем с электрическим, пневматическим и гидравлическим сервоприводами — притирка, сборка и регулировка.

- Молотилки в сборе — испытание, обкатка и сдача.

- Молоты паровые — сборка, проверка парораспределительных золотников и клапанов, хода поршня, механизмов управления.

- Муфты и полумуфты судовых валов — шабрение конуса, разделка шпоночных пазов по калибру.

- Муфты эластичные главного валопровода — сборка, балансировка.

- Направляющие с треугольным пазом каленые длиной до 340 мм — притирка с допуском +/- 0,01 — 0,02 на параллельность на 300 мм.

- Насосы шестеренчатые различных назначений и производительности — сборка, испытание, сдача.

- Пакеты пустотелых лопаток — сборка и пригонка.

- Перо руля и баллер с фланцевым соединением — шабрение плоскостей фланцев, сборка соединения, выверка осевой линии, развертывание отверстий, пригонка шпонок, болтов и штырей, сдача.

- Перо руля с баллером — шабрение конусов и шпоночных пазов, пригонка шпонок, сборка, сдача.

- Плоскости, кулачки — обработка по 1 классу точности с паспортизацией размеров.

- Плоскости — шабрение и корректировка расточек под вкладыши.

- Пневмостяжки типа СПУ-20, пневмогайковерты типа ГПУ-80 — сборка.

- Поверхности фланца компенсатора — шабрение с точностью не менее 2 пятен на кв. см.

- Подшипники качения и комбинированные — сборка.

- Прессы гидравлические усилием свыше 30 до 100 МН — сборка, регулировка, испытание, сдача.

- Пульты управления и другие сложные автоматические станции — полное изготовление и сборка (без монтажа).

- Ролики алмазные сложного профиля — балансировка.

- Роторы — статическая и динамическая балансировка.

- Роторы, турбины — сборка, установка опорно-упорного подшипника.

- Роторы — сборка лопаток с бандажным креплением.

- Сервомоторы — сборка блокировки.

- Станины продольно-фрезерных и других станков — установка на башмаки с выверкой по водяному уровню и струне с оптическим прибором.

- Станины уникальных и прецизионных станков — шабрение направляющих.

- Станки прецизионные токарные — шабрение каретки и суппорта.

- Станки токарно-винторезные — испытание станка на мощность с наладкой и регулировкой, испытание на точность с регулировкой, подналадкой и исправлением дефектов.

- Турбокомпрессоры экспериментальные, воздушных и кислородных компрессоров — окончательная сборка, регулировка и сдача.

- Узлы, механизмы, конструкции крупных судов — монтаж с применением пластмасс.

- Узлы пневмодомкратов ударного действия — сборка, наладка.

- Узлы сложные, агрегаты и машины опытных конструкций — сборка и испытание.

- Узлы сложные и агрегаты легковых машин высшего класса — сборка, регулировка, испытание.

- Установки газотурбинные — сборка.

- Устройства перекладки рулей — сборка, регулировка, сдача.

- Устройство перфорегулирующее — окончательная обработка входящих деталей после закалки, центрование пуансонов по матрицам с соблюдением размеров в пределах допусков до 0,01 мм.

- Центрифуги — притирка вала с ротором и уплотняющих колец, сборка, регулировка и испытание.

- Шатуны и регуляторы крана, корпуса водяных питательных насосов, домкраты — сборка.

- Шестерни в сборе — статическая и динамическая балансировка.

- Шпили электрические, механизмы приводные шпилей — сборка.

- Щуп после закалки — запрессовка в направляющую при допуске на параллельность +/- 0,01 на 120 мм длины.

- Эксцентрики — окончательная слесарная обработка после закалки со снятием таблиц на компараторе.

- Электропушки доменных печей — разборка, сборка.

УТВЕРЖДАЮ:

________________________

[Наименование должности]

________________________

________________________

[Наименование организации]

________________/[Ф.И.О.]/

«____» ____________ 20__ г.

ДОЛЖНОСТНАЯ ИНСТРУКЦИЯ

Слесаря механосборочных работ 5-го разряда

1. Общие положения

1.1. Настоящая должностная инструкция определяет и регламентирует полномочия, функциональные и должностные обязанности, права и ответственность слесаря механосборочных работ 5-го разряда [Наименование организации в родительном падеже] (далее — Компания).

1.2. Слесарь механосборочных работ 5-го разряда назначается на должность и освобождается от должности в установленном действующим трудовым законодательством порядке приказом руководителя Компании.

1.3. Слесарь механосборочных работ 5-го разряда относится к категории рабочих и подчиняется непосредственно [наименование должности непосредственного руководителя в дательном падеже] Компании.

1.4. Слесарь механосборочных работ 5-го разряда отвечает за:

- своевременное и качественное выполнение им задач по предназначению;

- соблюдение исполнительской и трудовой дисциплины;

- соблюдение мер безопасности труда, поддержание порядка, выполнение правил пожарной безопасности на порученном ему участке работы (рабочем месте).

1.5. На должность слесаря механосборочных работ 5-го разряда назначается лицо, имеющее среднее профессиональное образование по данной специальности и стаж работы в должности слесаря механосборочных работ 4-го разряда не менее 1 года.

1.6. В практической деятельности слесарь механосборочных работ 5-го разряда должен руководствоваться:

- локальными актами и организационно-распорядительными документами Компании;

- правилами внутреннего трудового распорядка;

- правилами охраны труда и техники безопасности, обеспечения производственной санитарии и противопожарной защиты;

- указаниями, приказаниями, решениями и поручениями непосредственного руководителя;

- настоящей должностной инструкцией.

1.7. Слесарь механосборочных работ 5-го разряда должен знать:

- конструкцию, назначение и принцип работы собираемых сложных механизмов, приборов, агрегатов, станков и машин;

- технические условия на регулировку, испытания и сдачу собранных узлов машин и агрегатов и их эксплуатационные данные;

- приемы сборки и регулировки машин и режимы испытаний;

- меры предупреждения деформаций деталей;

- правила проверки станков на точность.

1.8. В период временного отсутствия слесаря механосборочных работ 5-го разряда (отпуск, болезнь, прочее), его обязанности возлагаются на [наименование должности заместителя], который назначается в установленном порядке, приобретает соответствующие права и несет ответственность за неисполнение или ненадлежащее исполнение обязанностей, возложенных на него в связи с замещением.

2. Должностные обязанности

Слесарь механосборочных работ 5-го разряда выполняет следующие должностные обязанности:

2.1. Слесарная обработка и доводка термически не обработанных деталей, изделий и узлов сложной конфигурации по 6 квалитету и сложной конфигурации по 7 квалитету.

2.2. Сборка, регулировка и отладка сложных машин, контрольно-измерительной аппаратуры, пультов и приборов, уникальных и прецизионных агрегатов и машин, подборка и сборка крупногабаритных и комбинированных подшипников.

2.3. Испытание сосудов, работающих под давлением, а также испытание на глубокий вакуум.

2.4. Снятие необходимых диаграмм и характеристик по результатам испытания и сдача машин ОТК.

2.5. Монтаж и демонтаж испытательных стендов.

2.6. Проверка сложного уникального и прецизионного металлорежущего оборудования на точность и соответствие техническим условиям.

2.7. Монтаж трубопроводов, работающих под высоким давлением воздуха (газа), и спецпродуктов.

2..8 Статическая и динамическая балансировка деталей и узлов сложной конфигурации.

В случае служебной необходимости слесарь механосборочных работ 5-го разряда может привлекаться к выполнению обязанностей сверхурочно, в порядке, предусмотренном законодательством.

3. Права

Слесарь механосборочных работ 5-го разряда имеет право:

3.1. Знакомиться с проектами решений руководства предприятия, касающимися его деятельности.

3.2. Вносить на рассмотрение руководства предложения по совершенствованию работы, связанной с обязанностями, предусмотренными настоящей должностной инструкцией.

3.3. Сообщать непосредственному руководителю обо всех выявленных в процессе исполнения своих должностных обязанностей недостатках в производственной деятельности предприятия (его структурных подразделений) и вносить предложения по их устранению.

3.4. Запрашивать лично или по поручению непосредственного руководителя от руководителей подразделений предприятия и специалистов информацию и документы, необходимые для выполнения своих должностных обязанностей.

3.5. Привлекать специалистов всех (отдельных) структурных подразделений Компании к решению возложенных на него задач (если это предусмотрено положениями о структурных подразделениях, если нет – с разрешения руководителя Компании).

3.6. Требовать от руководства предприятия оказания содействия в исполнении своих должностных обязанностей и прав.

4. Ответственность и оценка деятельности

4.1. Слесарь механосборочных работ 5-го разряда несет административную, дисциплинарную и материальную (а в отдельных случаях, предусмотренных законодательством РФ, — и уголовную) ответственность за:

4.1.1. Невыполнение или ненадлежащее выполнение служебных указаний непосредственного руководителя.

4.1.2. Невыполнение или ненадлежащее выполнение своих трудовых функций и порученных ему задач.

4.1.3. Неправомерное использование предоставленных служебных полномочий, а также использование их в личных целях.

4.1.4. Недостоверную информацию о состоянии выполнения порученной ему работы.

4.1.5. Непринятие мер по пресечению выявленных нарушений правил техники безопасности, противопожарных и других правил, создающих угрозу деятельности предприятия и его работникам.

4.1.6. Не обеспечение соблюдения трудовой дисциплины.

4.2. Оценка работы слесаря механосборочных работ 5-го разряда осуществляется:

4.2.1. Непосредственным руководителем — регулярно, в процессе повседневного осуществления работником своих трудовых функций.

4.2.2. Аттестационной комиссией предприятия — периодически, но не реже 1 раза в два года на основании документированных итогов работы за оценочный период.

4.3. Основным критерием оценки работы слесаря механосборочных работ 5-го разряда является качество, полнота и своевременность выполнения им задач, предусмотренных настоящей инструкцией.

5. Условия работы

5.1. Режим работы слесаря механосборочных работ 5-го разряда определяется в соответствии с правилами внутреннего трудового распорядка, установленными в Компании.

5.2. В связи с производственной необходимостью слесарь механосборочных работ 5-го разряда обязан выезжать в служебные командировки (в том числе местного значения).

С инструкцией ознакомлен __________/____________/«____» _______ 20__ г.

(подпись)

Автор блога «Стадиум»

Виктория Игоревна Шестакова

Содержание статьи:

- Какие работы выполняет слесарь механосборочных работ 5 разряда

- Обязанности специалиста на рабочем месте

- Что должен знать и уметь слесарь механосборочных работ 5 разряда

- Зарплата слесаря механосборочных работ

- Ограничения в работе слесаря механосборочных работ 5 разряда

- Как повысить разряд слесаря механосборочных работ 5 разряда

Слесарь механосборочных работ 5 разряда монтирует, настраивает и проверяет функциональность точных приборов и механизмов. Рабочий собирает измерительную аппаратуру, уникальные агрегаты и прецизионные узлы, где требуется соблюдение микронных допусков.

Мастер обрабатывает детали согласно 6-7 квалитету точности, проводит балансировку сложных узлов, устанавливает элементы пневмогидросистем и трубопроводов под высоким давлением.

Какие работы выполняет слесарь механосборочных работ 5 разряда

Рабочий отвечает за сборку и испытания промышленных агрегатов, где критически важна точность монтажа каждого узла.

| Операции | Характеристики |

| Механообработка | Подгонка и доводка по высшим квалитетам |

| Монтаж | Установка точных приборов и измерительных систем |

| Тестирование | Замеры параметров, испытания под нагрузкой |

| Выверка | Устранение дисбаланса в динамических узлах |

Обязанности специалиста на рабочем месте

Слесарь МСР 5 разряда обеспечивает точность монтажа промышленных механизмов. После сборки узлов мастер проводит замеры рабочих параметров, фиксирует показатели в технологических картах.

Рабочий контролирует соответствие собранных агрегатов техническим требованиям, монтирует испытательные стенды. В круг задач входит установка крупных подшипниковых опор и монтаж магистралей высокого давления.

Измерения и контроль качества сборки занимают 45% времени в работе слесаря МСР 5 разряда по данным производственной аналитики 2024 года.

Что должен знать и уметь слесарь механосборочных работ 5 разряда

Квалификация мастера включает комплекс технических компетенций и практический опыт монтажных работ:

- Расшифровка монтажных схем и технических регламентов

- Применение калибров и измерительных комплексов

- Методики сборки высокоточных механизмов

- Техники устранения дисбаланса в узлах

- Монтаж компонентов пневмогидросистем

Специалист контролирует параметры собираемых узлов, учитывает технические условия при настройке, применяет методы защиты деталей от деформации.

Единый тарифно-квалификационный справочник требует от слесаря МСР 5 разряда выполнять доводку по 6 квалитету и обработку сложных поверхностей по 7 квалитету.

Зарплата слесаря механосборочных работ

Размер оплаты труда определяется регионом трудоустройства, спецификой производства и стажем мастера:

- Москва: 85000-120000 рублей

- Санкт-Петербург: 70000-95000 рублей

- Екатеринбург: 65000-85000 рублей

- Новосибирск: 60000-80000 рублей

- Нижний Новгород: 55000-75000 рублей

Мастера требуются в машиностроении, на предприятиях авиакосмической отрасли, в цехах точного приборостроения. Спрос на квалифицированных слесарей МСР 5 разряда постоянно растет из-за развития высокотехнологичных производств.

Ограничения в работе слесаря механосборочных работ 5 разряда

Существует перечень работ, запрещенных для выполнения слесарем МСР 5 разряда:

- Тестирование оборудования без оформленного допуска

- Монтаж на высоте без соответствующих разрешений

- Модификация конструкций без технической документации

- Замеры непроверенными измерительными инструментами

- Монтаж без применения защитной экипировки

Как повысить разряд слесаря механосборочных работ 5 разряда

Присвоение 6 разряда возможно после двух лет работы по 5 разряду и прохождения аттестации. Программа обучения охватывает технологии монтажа экспериментальных установок и нестандартного оборудования.

Получение 6 разряда расширяет допуск к сборке уникальных агрегатов и увеличивает заработную плату на четверть.

Учебный центр «Стадиум» проводит подготовку новых специалистов и повышение квалификации действующих мастеров. Доступны дистанционный и очный форматы обучения. Оплата в день оформления составляет 5500 рублей, при отложенном платеже – 6500 рублей.

Остались вопросы? Напишите нам, поможем подобрать курс!

✅ Расскажем какие документы нужны

✅ Поможем выбрать курс

✅ Подберем практику при необходимости

Должностная инструкция Слесаря механосборочных работ

Характеристика работ

Слесарная обработка и доводка термически не обработанных деталей, изделий и узлов сложной конфигурации по 6-му квалитету (1-му классу точности) и особо сложной конфигурации по 7-му квалитету (2-му классу точности).

Сборка, регулировка и отладка особо сложных машин, контрольно-измерительной аппаратуры, пультов и приборов, уникальных и прецизионных агрегатов и машин, подборка и сборка крупногабаритных и комбинированных подшипников.

Испытание сосудов, работающих под давлением, а также испытание на глубокий вакуум.

Снятие необходимых диаграмм и характеристик по результатам испытания и сдача машин ОТК.

Монтаж и демонтаж испытательных стендов.

Проверка сложного уникального и прецизионного металлорежущего оборудования на точность в соответствии с техническими условиями.

Монтаж трубопроводов, работающих под высоким давлением воздуха (газа), и спецпродуктов.

Статическая и динамическая балансировка ответственных деталей и узлов особо сложной конфигурации.

Должен знать

Конструкцию, назначение и принцип работы собираемых особо сложных механизмов, приборов, агрегатов, станков и машин; технические условия на регулировку, испытание и сдачу собранных узлов, машин и агрегатов и их эксплуатационные данные; приемы сборки и регулировки машин и режимы испытаний; меры предупреждения деформаций деталей; правила проверки станков на точность.

Примеры работ:

1. Аппараты постовые и распределительные механической централизации — сборка и регулировка.

2. Арматура запорная и регулировочная для химических производств высокого давления — разборка, подгонка, притирка, сборка.

3. Воздуховоды всех видов — контрольная сборка и выверка.

4. Гироскопы — предварительная и окончательная сборка.

5. Двигатели внутреннего сгорания мощностью свыше 736…1472 кВт (1000 до 2000 л.с.) — сборка, регулировка и наладка.

6. Замедлители вагонные всех типов — сборка, регулировка и содержание в исправном состоянии.

7. Каркасы для радиоприборов из профильной стали с числом входящих деталей свыше 50 — сборка.

8. Карусели, натекатели вакуумных установок — сборка.

9. Колеса цифровые и литерные — замена.

16. Кольца поршневые шеститонного парового крана — опиливаниеИ.

Корпуса вакуумных вентилей и насосов, установок химической аппаратуры — сборка12. Круги шлифовальные диаметром свыше 750 мм — сборка, испытание, балансировка.

13. Линии цифр в нумерационном аппарате — подгонка и исправление при сборке и ремонте.

14. Машины глубокой печати — сборка.

15. Машины горизонтально-ковочные с усилием давления до 20 МН — общая сборка.

16. Машины самоходные сельскохозяйственные — окончательная сборка.

17. Машины шахтоподъемные с бицилиндрическим барабаном — общая сборка и регулировка с испытанием.

18. Механизмы вспомогательные судовые — сдача в эксплуатацию.

19. Механизмы подъемно-якорные — сборка, испытание и сдача.

20. Молотилка в сборе — испытание, обкатка и сдача.

21. Молоты паровые — сборка, проверка парораспределительных золотников и клапанов, хода поршня, механизмов управления.

22. Подшипники качения и комбинированные — сборка.

23. Прессы гидравлические усилием свыше 30 до 100 МН — сборка, регулировка, испытание и сдача.

24. Реакторы сложной конструкции — сборка и регулировка.

25. Редукторы особо сложной конструкции с дифференциальным сцеплением — сборка, регулировка, испытание и сдача.

26. Ролики алмазные сложного профиля — балансировка.

27. Станины продольно-фрезерных и других станков — установка на башмаки с выверкой по водяному уровню и струне с оптическим прибором.

28. Станины уникальных и прецизионных станков — шабрение направляющих.

29. Станки прецизионные токарные — шабрение каретки и суппорта.

30. Станки токарно-винторезные — испытание станка на мощность с наладкой и регулировкой, испытание на точность с регулировкой, подналадкой и исправлением дефектов.

31. Турбокомпрессоры экспериментальные экземпляры, воздушных и кислородных компрессоров — окончательная сборка, регулировка и сдача.

32. Узлы, механизмы, конструкции крупных судов — монтаж с применением пластмасс.

33. Узлы сложные, агрегаты и машины опытных конструкций — сборка и испытание.

34. Узлы сложные и агрегаты легковых машин высшего класса — сборка, регулировка, испытание.

35. Центрифуги — притирка вала с ротором и уплотняющих колец, сборка, регулировка и испытание.

36. Шатуны и регуляторы крана, корпуса водяных питательных насосов, домкраты — сборка.

37. Электропушки доменных печей — разборка, сборка.

В век самых разнообразных механизмов особенно ценятся профессии, которые помогают эти самые механизмы создавать, ремонтировать и модифицировать. К категории таких профессий можно отнести и слесаря механосборочных работ. Данный специалист занимается тем, что производит и собирает детали в единые системы.

Обязанности слесаря механосборочных работ

Слесарь механосборочных работ – это рабочий, который специализируется на сборке агрегатов и приборов из готовых деталей. В числе таких агрегатов могут быть двигатели внутреннего сгорания, трансмиссии, сложные механические блоки и т.д. При этом опытный слесарь механосборочных работ производит не только соединение деталей в единое целое. Он умеет подгонять их, проводить притирку, проверяет на работоспособность и даже изготавливает отдельные детали с нуля.

В числе обязанностей слесаря механосборочных работ выделяют:

- изготовление и доводка отдельных деталей и узлов;

- проведение испытательных работ над собранными механизмами;

- настройку и регулировку деталей при возникновении необходимости;

- осмотр элементов на предмет выявление дефектов, по возможности – устранение обнаруженных дефектов;

- участие в создании испытательных стендов при работе со сложными или уникальными машинами.

Основным местом работы таких специалистов являются предприятия машиностроения и металлообработки. При этом работодатели отдают предпочтение мужчинам из-за сложных условий работы, хотя работать в профессии могут и женщины, но их значительно меньше.

Профессия действительно отличается сложностью как в освоении, так и в работе. Чтобы полностью соответствовать своей профессии, слесарь механосборочных работ должен знать:

- устройство изготавливаемых механизмов;

- особенности строения деталей и элементов, требования по качеству;

- принципы обработки и результаты различного внешнего воздействия на детали;

- правила работы с деталями, которые помогают избежать их деформации;

- механика и гидравлика;

- основы по технологии металлов;

- ключевые принципы сварочных работ.

В связи с этим слесарю по механосборочным работам необходимо при организации своего рабочего процесса обратить внимание на положения, которые прописаны в следующих документах:

- внутренние документы компании, касающиеся деятельности слесаря;

- распорядок, установленный на предприятии;

- нормативы по охране труда;

- правила пожарной безопасности;

- должностная инструкция.

При выполнении своих служебных обязательств рабочий использует специальные инструменты и приборы. Одним из них является станок, который в зависимости от типов работ может того или иного вида и назначения. Например, балансировочный станок с искровым диском или сверлильный станок. Также в рабочем пространстве слесаря по механосборочным работам располагаются стенды, прессы и прочее вспомогательное оборудование.

В зависимости от работ на предприятии слесарь может трудиться в одно лицо, а может быть частью большой бригады с рабочими разной квалификации и специальностей. Именно этот факт во многом определяет режим работы слесаря: односменный или многосменный.

Необходимо учитывать и то, что если рабочий задействован на производстве с вредными условиями труда, то продолжительность его рабочего времени не может превышать 35 часов в неделю. При этом продолжительность отпуска от 21 дня.

Обучение слесарей механосборочных работ

Эксперты рекомендуют

Работа по данному профилю требует от специалиста наличия специфических знаний, которые можно получить как в среднем специальном образовательном учреждении, так и в условиях непрерывного профессионального обучения на самом производстве.

Для того, чтобы поступить в техникум или училище по направлению «Слесарь механосборочных работ», необходимо пройти вступительные испытания, а также предоставить справку об отсутствии медицинских противопоказаний для работы по профилю. При этом на сегодняшний день в учебных заведениях представлены как дневная, так и вечерняя формы получения образования. Поэтому абитуриент может выбрать наиболее удобную для него.

Если же было принято решение постигать профессию непосредственно на рабочем месте, то будущего слесаря ожидает продолжительное обучение в качестве стажера. Обычно срок обучения составляет около 5 месяцев. А после его завершения необходимо будет подтвердить полученные знания и навыки, после чего начинающему специалисту будет присвоен самый низкий разряд. На этом обучение не заканчивается – на самом предприятии также нужно пройти стажировку.

Для дальнейшего обучения также можно проходить курсы повышения квалификации. Часто их организует само предприятия, но бывают и иные варианты – учебный центр профессионального образования. Также обучение следует пройти, если слесарь намеревается продолжить административную работу в качестве бригадира.

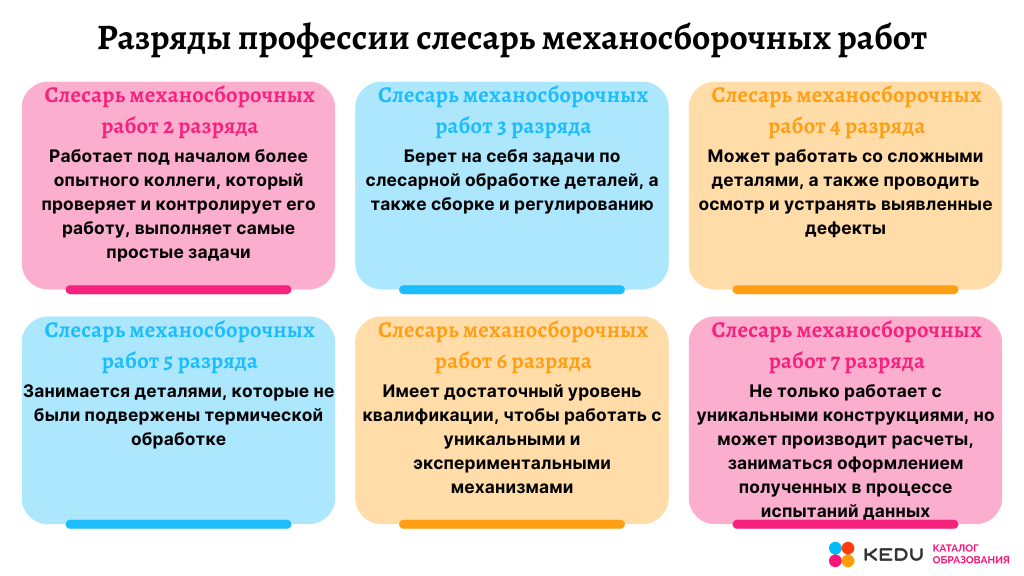

Разряды профессии слесарь механосборочных работ

У представителей данной профессии уровень квалификации определяет сложность задач, которые относятся к их непосредственному функционалу.

Слесарь механосборочных работ 2 разряда

Работает под началом более опытного коллеги, который проверяет и контролирует его работу, выполняет самые простые задачи.

Слесарь механосборочных работ 3 разряда

Берет на себя задачи по слесарной обработке деталей, а также сборке и регулированию.

Слесарь механосборочных работ 4 разряда

Может работать со сложными деталями, а также проводить осмотр и устранять выявленные дефекты.

Слесарь механосборочных работ 5 разряда

Занимается деталями, которые не были подвержены термической обработке.

Слесарь механосборочных работ 6 разряда

Имеет достаточный уровень квалификации, чтобы работать с уникальными и экспериментальными механизмами.

Слесарь механосборочных работ 7 разряда

Не только работает с уникальными конструкциями, но может производит расчеты, заниматься оформлением полученных в процессе испытаний данных.

Источник: kedu.ru

Вакансии слесарей механосборочных работ на рынке труда, средняя зарплата

На рынке труда достаточно много рабочих вакансий. Слесари механосборочных работ при этом, как правило, требуются в производственных цехах и ремонтных мастерских (к примеру, на предприятиях капитального ремонта техники). При этом вакансии слесарей механосборочных работ предсказуемо чаще встречаются в городах с развитой промышленностью.

Представитель данной профессии может рассчитывать в среднем на 40 000 рублей.

Плюсы и минусы профессии слесарь механосборочных работ

| Плюсы | Минусы |

|

|