Трактор-автомат ESAB A2 Multitrac SAW с блоком PEK

A2 Multitrac с блоком PEK используется для сварки под флюсом и для сварки в защитных газах. Сварка под флюсом может проводиться как одной, так и двумя проволоками ( расщепленной дугой). Механизм подачи обеспечивает равномерную и стабильную подачу проволоки. Компактная конструкция позволяет легко переносить A2 Multitrac с одного изделия на другое. Точное перемещение трактора обеспечивается полным приводом. Компоненты имеют прочную конструкцию и позволяют эксплуатировать его в самых тяжелых условиях. Электронная система управления с цифровым дисплеем позволяет программировать и управлять всеми сварочными параметрами.

Сварочный трактор ESAB A2 Multitrac SAW с блоком управления РЕК используется для сварки и наплавки под слоем флюса. Могут оснащаться комплектами для сварки двумя проволоками расщеплённой дугой (TWIN), сварки в защитных газах и воздушно-дуговой строжки. Механизм подачи с устройством спрямления, обеспечивает стабильную и равномерную подачу проволоки, уменьшает износ контактных частей и повышает стабильность сварочных процессов.

Для покупки товара в нашем интернет-магазине выберите понравившийся товар и добавьте его в корзину. Далее перейдите в Корзину и нажмите на «Оформить заказ» или «Быстрый заказ».

Когда оформляете быстрый заказ, напишите ФИО, телефон и e-mail. Вам перезвонит менеджер и уточнит условия заказа. По результатам разговора вам придет подтверждение оформления товара на почту или через СМС. Теперь останется только ждать доставки и радоваться новой покупке.

Оформление заказа в стандартном режиме выглядит следующим образом. Заполняете полностью форму по последовательным этапам: адрес, способ доставки, оплаты, данные о себе. Советуем в комментарии к заказу написать информацию, которая поможет курьеру вас найти. Нажмите кнопку «Оформить заказ».

«Компания ТНД» — официальный дистрибьютор концернов ESAB и GCE KRASS. Мы предлагаем удобные и гибкие способы оплаты, адаптированные как для юридических лиц (организаций), так и для физических лиц.

Для юридических лиц:

- Оплата по безналичному расчёту с НДС. Оформление происходит на основании выставленного счёта, спецификации или договора, который оформляют наши менеджеры.

- После подтверждения оплаты (поступления денежных средств на наш расчётный счёт) возможна отгрузка: самовывоз с нашего склада или доставка через транспортные компании. При оформлении отгрузки предоставляются оригиналы документов — товарная накладная ТОРГ-12 и счёт-фактура.

- Отсрочка платежа: возможна для организаций при заключении долгосрочных договорных отношений.

Для физических лиц:

- При самовывозе в офисе: оплата наличными или картой.

- Онлайн-оплата: по выставленному счёту через сервис электронных платежей Юмани. На сайте Юмани можно оплатить с любой российской банковской карты (Visa, Mastercard, UnionPay, «Мир»), даже если карта не привязана к кошельку. Поддерживаются также платежи из электронных кошельков, через интернет-банкинг, наличными, по QR-кодам и др.

- Рассрочка через Т-Банк: решение по заявке занимает 1–2 минуты, оформление происходит через СМС-подписание без встреч и лишних документов. Условия индивидуальны и зависят от суммы и срока, обычно рассрочка предоставляется на сумму от 3 до 200 тысяч рублей на срок от 3 месяцев до 3 лет.

- Оплата при получении товара: оплата наличными или картой курьерским службам (CDEK, «Достависта») либо через Почту России.

Наши специалисты всегда готовы помочь вам выбрать наиболее удобный способ оплаты и оформить заказ на качественную продукцию ESAB и GCE KRASS.

Обратите внимание, что для некоторых товаров со статусом «НЕТ В НАЛИЧИИ» или «под заказ» менеджер может запросить предоплату для оформления заказа.

Для юридических лиц

(по предоплате или по договору с отсрочкой)

- Доставка по РФ через ТК «Деловые линии» (бесплатно до терминала в Москве)

- Доставка любой транспортной компанией на Ваш выбор

- Доставка по Москве и Московской области

- Бесплатная доставка электродов ОК 46.00 по Москве (внутри МКАД) от 150 кг

- Доставка через СДЭК

- Самовывоз с оптового склада: ул. Плеханова, 12с4

Для физических лиц

(предоплата или оплата при получении)

- Курьер по Москве (внутри МКАД): от 400 руб. (до 10 кг)

- Экспресс-доставка Яндекс GO по тарифам сервиса

- Почта России (не более 100 000 руб.)

- СДЭК (пункты выдачи: склад-склад и курьерская доставка склад-дверь, бесплатная отправка до склада в Москве)

- Транспортные компании: «Деловые линии» или любая на выбор

- Самовывоз из магазина Москва, ул.Электродная 11, оф.107

Компания ТНД — официальный дистрибьютор-партнёр концерна ESAB и бизнес партнёр концерна GCE KRASS.

- Industrial & Lab Equipment

- Welding System

- ESAB

- A2 Multitrac

ESAB

A2 Multitrac, A2 Multitrac A2TF J1/ A2TF J1 Twin/A2TG J1/ A2TG J1 4WD

User manual

-

Hello! I am an AI chatbot trained to assist you with the ESAB A2 Multitrac User manual. I’ve already reviewed the document and can help you find the information you need or explain it in simple terms. Just ask your questions, and providing more details will help me assist you more effectively!

Valid for serial no. 940-xxx-xxxx0449 165 160 2009-10-07

A2 Multitrac

A2TF J1/ A2TF J1 Twin/

A2TG J1/ A2TG J1 4WD

Instruction manual

— 2 —

Rights reserved to alter specifications without notice.

ENGLISH 4……………………………………….

3

ENGLISH

— 4 —

TOCe

1SAFETY 5…………………………………………………..

2 INTRODUCTION 8……………………………………………

2.1 General 8…………………………………………………………

2.2 Welding Method 8…………………………………………………..

2.3 Definitions 8……………………………………………………….

2.4 Horizontal Welding 8…………………………………………………

2.5 Technical data 9……………………………………………………

2.6 Main components A2TF J1/ A2TF J1 Twin (SAW) 10………………………..

2.7 Main Components A2TG J1/ A2TG J1 4WD (MIG/MAG) 10……………………

2.8 Description of Main Components 11……………………………………..

3 INSTALLATION 12…………………………………………….

3.1 General 12…………………………………………………………

3.2 Mounting 12………………………………………………………..

3.3 Adjusting the brake hub 12…………………………………………….

3.4 Connections 13……………………………………………………..

4 OPERATION 16……………………………………………….

4.1 General 16…………………………………………………………

4.2 Loading the welding wire (A2TF J1/ A2TF J1 Twin, A2TG J1) 17……………….

4.3 Loading the welding wire (A2TG J1 4WD) 18……………………………….

4.4 Changing the feed roller (A2TF J1/A2TF J1 Twin, A2TG J1) 19…………………

4.5 Changing the feed rollers (A2TG J1 4WD) 19………………………………

4.6 Contact equipment for Submerged arc welding 20…………………………..

4.7 Contact equipment for MIG/MAG welding 21……………………………….

4.8 Refilling with flux powder (Submerged arc welding) 22………………………..

4.9 Transportation of the Automatic Welding Machine 23…………………………

4.10 Conversion of A2TF J1/ A2TF J1 Twin (Submerged-arc) to MIG/MAG welding 23…..

4.11 Conversion of A2TF J1 (submerged-arc welding) to Twin-arc 23………………..

5 MAINTENANCE 24…………………………………………….

5.1 General 24…………………………………………………………

5.2 Daily 24……………………………………………………………

5.3 Periodic 24…………………………………………………………

6 TROUBLESHOOTING 25……………………………………….

6.1 General 25…………………………………………………………

6.2 POSSIBLE FAULTS 25……………………………………………….

7 ORDERING OF SPARE PARTS 25………………………………..

DIMENSION DRAWING 26…………………………………………

SPARE PARTS LIST 29…………………………………………..

-5-

SafeArcT GB

1SAFETY

Users of ESAB welding equipment have the ultimate responsibility for ensuring that

anyone who works on or near the equipment observes all the relevant safety precau-

tions. Safety precautions must meet the requirements that apply to this type of weld-

ing equipment. The following recommendations should be observed in addition to

the standard regulations that apply to the workplace.

All work m ust be carried out by trained personnel well-acquainted with the operation

of the welding equipment. Incorrect operation of the equipment may lead to hazar-

dous situations which can result in injury to the operator and damage to the equip-

ment.

1. Anyone who uses the welding equipment m u st be familiar with:

S its operation

S location of emergency stops

S its function

S relevant safety precautions

S welding

2. The operator must ensure that:

S no unauthorised person is stationed within the working area of the

equipment when it is started up.

S no-one is unprotected when the arc is struck

S the working area/working range is free from objects.

3. The workplace must:

S be suitable for the purpose

S be free from draughts

4. Personal safety equipment

S Always wear recommended personal safety equipment, such as safety

glasses, flame-proof clothing, safety gloves. Note! Do not use safety gloves

when replacing wire.

S Do not wear loose-fitting items, such as scarves, bracelets, r ings, etc., which

could become trapped or cause burns.

5. Protection against other risks

S Dust particles of a certain size can be harmful to man.

A ventilation system and extractor should therefor e be provided to eliminate

this risk.

S When replacing the wire drum, exercise the greatest caution as the end of

the wire could cause personal injury.

GB

-6-

SafeArcT GB

6. General precautions

S Make sure the return cable is connected securely.

S Work on high voltage equipment may only be carried out by a qualified

electrician.

S Appropriate fire extinquishing equipment must be clearly marked and close

at hand.

S Lubrication and maintenance must not be carried out on the equipment

during operation.

Mind the following:

S That the freewheel clutch of the gear shall be in locked position.

S That, if the operator leaves the machine, it shall be parked with blocks in

front of the wheels, in order to prevent the machine from moving

unintentionally.

S Make sure that the automatic welding m achine is not unstable before start.

S That the placement of the welding head and the wire reel influence the

centre of gravity of the machine.

Too high a centre of gravity means an unstable welding machine.

S That the consumption of wire and flux results in displacement of the weight

distribution during the welding.

WARNING, RISK OF CRUSHING!

Do not use safety gloves when replacing wire, feed rollers and wire bobbins.

GB

WARNING

ARC WELDING AND CUTTING CAN BE INJURIOUS TO YOURSELF AND

OTHERS. TAKE PRECAUTIONS WHEN WELDING. ASK FOR YOUR

EMPLOYER’S SAFETY PRACTICES WHICH SHOULD BE BASED ON MANU-

FACTURER’S HAZARD DATA.

ELECTRIC SHOCK — Can kill

S Install and earth the welding unit in accordance with applicable standards.

S Do not touch live electrical parts or electrodes with bare skin, wet gloves or wet

clothing.

S Insulate yourself from earth and the workpiece.

S Ensure your working stance is safe.

FUMES AND GASES — Can be dangerous to health

S Keep your head out of the fumes.

S Use ventilation, extraction at the arc, or both, to keep fumes and gases from

your breathing zone and the general area.

ARC RAYS — Can injure eyes and burn skin

S Protect your eyes and body. Use the correct welding screen and filter lens and

wear protective clothing.

S Protect bystanders with suitable screens or curtains.

FIRE HAZARD

S Sparks (spatter) can cause fire. Make sure therefore that there are no inflam-

mable m aterials nearby.

NOISE — Excessive no ise can damage hearing

S Protect your ears. Use ear defenders or other hearing protection.

S Warn bystanders of the risk.

MALFUNCTION

S Call for expert assistance in the event of malfunction.

PROTECT YOURSELF AND OTHERS!

READ AND UNDERSTAND THE INSTRUCTION MAN-

UAL BEFORE INSTALLING OR OPERATING.

-7-

SafeArcT GB

GB

-8-

hha1d1ea

2 INTRODUCTION

2.1 General

The A2TF J1/ A2TF J1 Twin automatic welding machine is designed for Submerged

Arc Welding of butt and fillet joints.

The A2TG J1/ A2TG J1 4WD automatic welding machines are designed for

MIG/MAG welding o f butt and fillet joints.

All other applications are prohibited.

They are intended for use in combination with PEK and ESAB’s welding power

sources LAF or TAF.

2.2 Welding Method

2.2.1 Submerged Arc Weldin g (SAW)

For submerged arc welding the A2TF J1/ A2TF J1 Twin automatic welding machine

is always to be used.

S Submerged arc Light Duty.

Submerged arc light duty with a Ø 20 mm connector permits a load SAW to 800

A (100%).

This version can be equipped with feed rollers for single or twin wire welding

(twin-arc). A special knurled feed roller is available for flux-cored wire, which

guarantees even wire feed without the risk of deformation due to high feed pressure.

2.2.2 MIG/MAG Welding

For MIG/MAG welding use either automatic welding machine A2TG J1 or

A2TG J1 4WD (the A2TG J1 4WD consists of a four wheel drive wire feed unit).

In MIG/MAG welding the welding bead is shielded by way of shielding gas.

The welding head is water-cooled. T he cooling water is supplied by hoses from

connections intended for the purpose.

2.3 Definitions

SAW welding The weld bead is protected by a cover of flux during the welding.

SAW Light duty Permits welding with lower current load and thin wire.

MIG/MAG welding The weld bead is protected by shielding gas during welding.

Twin-arc welding Welding with two wires in one welding head.

2.4 Horizontal Weldin g

The automatic welding m achines are designed for horizontal welding.

They are not to be used for welding on inclined planes.

GB

-9-

hha1d1ea

2.5 Technical data

A2TF J1/

A2TF J1 Twin (SAW)

A2TG J1

(MIG/MAG)

Supply voltage 42 V AC 42 V AC

Permissible load at 100 %: 800 A 600 A

Wire dimensions:

solid single wire

cored wire

solid twin wire

1.6-4.0 mm

1.6-4.0 mm

2×1.2-2.0 mm

0.8-2.5 mm

1.2-3.2 mm

—

Wire feed speed, max 9m/min 16 m/min

Brake hub braking torque 1.5 Nm 1.5 Nm

T ravel speed 0.1-2.0 m/min 0.1-2.0 m/min

Turning radius for circumferential welding, min 1500 mm 1500 mm

Pipe diameter for internal joint welding, min 1100 mm 1100 mm

Max. weight of wire 30 kg 30 kg

Flux container volume

(Not to be filled with preheated flux)

6l —

Weight (excl. wire and flux) 47 kg 47 kg

Enclosure class IP10 IP10

EMC classification Class A Class A

A2TG J1 4WD (MIG/MAG)

Type of gas: Mix/Ar CO

2

Supply voltage 42 V AC 42 V AC

Permissible load at 100 %: 600 A 650 A

Wire dimensions:

Non-—alloy / Low——alloy

Stainless steel

Cored wire

Aluminium

1.0——1.6 mm

1.0——1.6 mm

1.0——2.4 mm

1.0 —— 2.0 mm

1.0——1.6 mm

1.0——2.4 mm

Wire feed speed, max 25 m/min 25 m/min

Brake hub braking torque 1.5 Nm 1.5 Nm

T ravel speed 0.1-2.0 m/min 0.1-2.0 m/min

Turning radius for circumferential welding,

min

1500 mm 1500 mm

Pipe diameter for internal joint welding, min 1100 mm 1100 mm

Setting range, contact device ±45° ±45°

Max. weight of wire 30 kg 30 kg

Weight (wire excluded): 47 kg 47 kg

Enclosure class IP10 IP10

EMC classification Class A Class A

GB

-10—

hha1d1ea

2.6 Main components A2TF J1/ A2TF J1 Twin (SAW)

1. Carriage

2. Carrier

3. Wire feed unit

4. Slide kit, manual

5. Contact tube

6. Wire feed motor

7. Wire guide

8. Flux hopper

9. Flux tube

10. Guide pin

2.7 Main Components A2TG J1/ A2TG J1 4WD (MIG/MAG)

1. Carriage

2. Carrier

3. Wire feed unit

4. Slide kit, manual

5. Connector

6. Wire feed motor

7. Wire guide

See on page 11 for a description of the main components.

GB

-11—

hha1d1ea

2.8 Description of Main Components

2.8.1 Carriage

The carriage is provided with 4-wheel drive.

The carriage can be secured by way of the

locking lever (1).

2.8.2 Carrier

The control box, wire feed unit and flux hopper,

among other things, are to be fitted on the carrier.

2.8.3 Wire Feed Unit / Wire Feed Un it with fo ur-wheel Drive

The unit is used for guiding and feeding the welding wire down into the contact

tube/connector.

2.8.4 Manual Slides

The horizontal and vertical position of the welding head is adjusted by way of linear

slides. The angular motion can be freely adjusted using the rotary slide.

2.8.5 Contact Tube / Connector

Transfers welding current to the wire during welding.

2.8.6 Wire Feed Motor

The wire feed motor is used for feeding the welding wire.

2.8.7 Guide Pin

The guide pin is used to help positioning the welding head in the joint.

2.8.8 Flux Hopper / Flux Tube

The flux is filled into the flux hopper and is then transferred to the workpiece through

the flux tube.

The amount of flux to be dropped down is controlled by way of the flux valve fitted to

the flux hopper.

See “Refilling with flux on page 22.

2.8.9 Fine-wire straighten er

The unit is used for the straightening of fine wire.

GB

-12—

hha1i1ea

3 INSTALLATION

3.1 General

The installation must be executed by a professional.

WARNING

Rotating parts can cause injury, take great care.

3.2 Mounting

3.2.1 Wire drum ( Accessories)

Wire drum (1) is mounted on the brake hub (2).

WARNING

To prevent the reel sliding off the hub:

S

Lock the reel in place by turning the red knob as shown

on the warning label attached next to the hub.

3.3 Adjusting the brake hub

The brake hub is adjusted when delivered, if readjustment

is required, follow the instructions below. Adjust the brake

hub so that wire is slightly slack when wire feed stops.

S Adjusting the braking torque:

S Turn the red handle to the locked

position.

S Insert a screwdriver into the springs in the hub.

Turn the springs clockwise to reduce the braking torque

Turn the springs anticlockwise to increase the braking torque.

NB: Turn both springs through the same amount.

GB

-13—

hha1i1ea

3.4 Connections

3.4.1 General

S The PEK is to be connected by a qualified person. See instruction manual

0460 948 xxx, 0460 949 xxx, 0459 839 036.

S For the connection of welding power source LAF/ TAF, see separate instruction

manual.

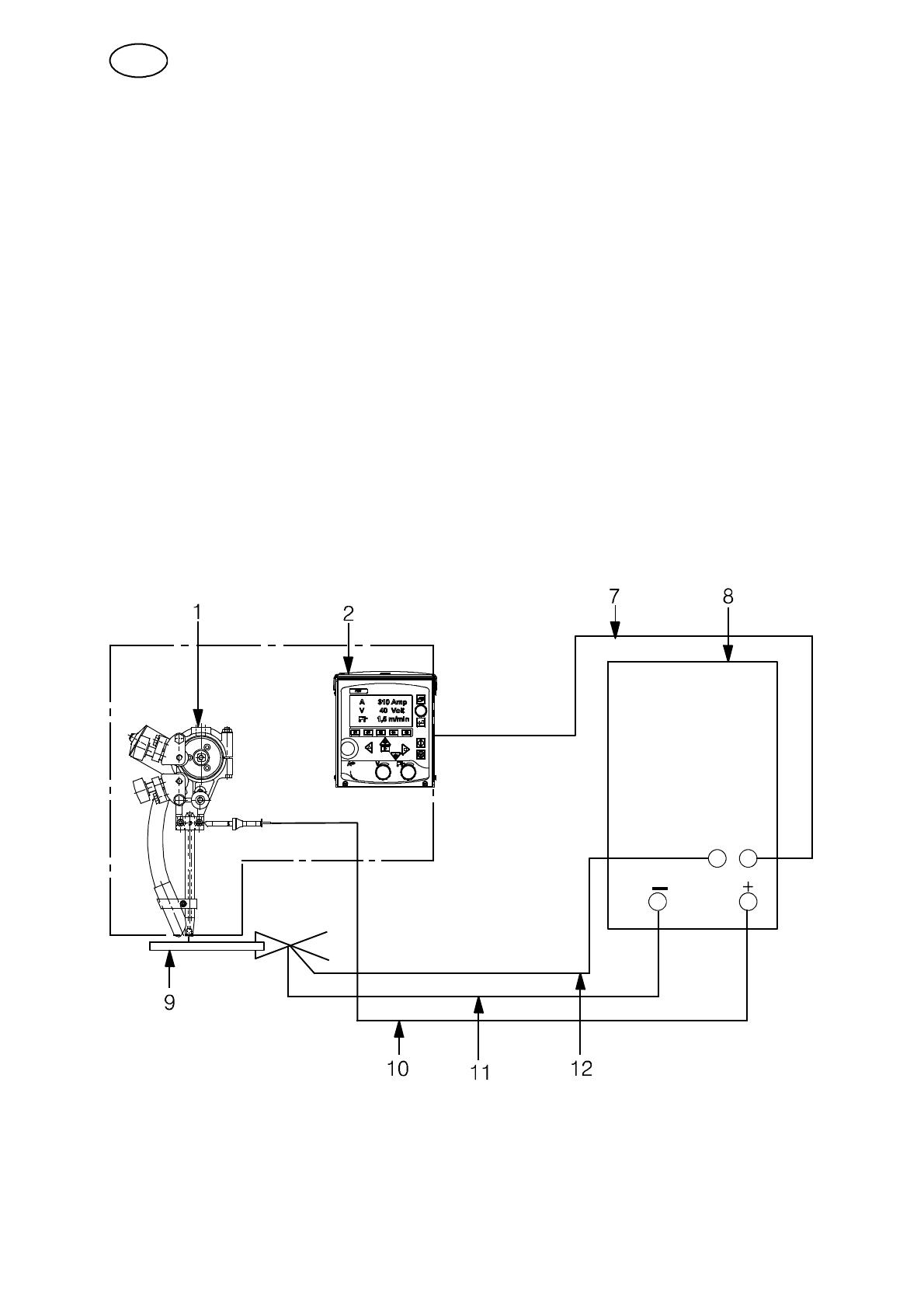

3.4.2 Automatic welding machine A2TF J1/ A2TF J1 Twin

(Submerged arc welding, SAW)

1. Connect the control cable (7) between the power source (8) and the control box

PEK (2).

2. Connect the return cable (11) between the power source (8) and work piece (9).

3. Connect the welding cable (10) between the power source (8) and the automatic

welding machine (1).

4. Connect the measurement cable (12) between the power source (8) and

workpiece ( 9 ).

GB

-14—

hha1i1ea

3.4.3 Automatic welding machine A2TG J1

(Gas metal arc welding, MIG/MAG)

1. Connect the control cable (7) between the power source (8) and control box

PEK (2).

2. Connect the return cable (11) between the power source (8) and work piece (9).

3. Connect the welding cable (10) between the power source (8) and the automatic

welding machine (1).

4. Connect the gas hose ( 5) between the reducer valve (6) and the gas connection

(13) on the welding machine.

5. Connect the cooling water hoses (3) between the cooling unit (4)andthe

automatic welding machine (1).

6. Connect the measurement cable (12) between the power source (8) and

workpiece ( 9 ).

GB

-15—

hha1i1ea

3.4.4 Automatic welding machine A2TG J1 4WD

(Gas metal arc welding, MIG/MAG)

1. Connect the control cable (7) between the welding power source (8) and the

PEK (2).

2. Connect the return cable (11) between the welding power source (8) and the

work piece (9).

3. Connect the welding cable (10) between the welding power source (8) and the

automatic welding machine (1).

4. Connect the gas hose ( 5) between the reduction valve (6) and the gas valve on

the automatic welding m achine (13).

5. Connect the hoses for cooling water (3) between the cooling unit (4) and the

automatic welding machine (1).

6. Connect the measuring cable (12) between the welding power source (8) and

the work piece (9).

GB

-16—

hha1o1ea

4OPERATION

4.1 General

WARNING:

Have you read and understood the safety

information ?

You must not operate the machine before then !

General safety regulations for the handling of the equipment can be found on

page 5. Read through before you start using the equipment!

Before welding start, check that the return cable is connected. See page 13- 15.

GB

-17—

hha1o1ea

4.2 Loading the welding wire (A2TF J1/ A2TF J1 Twin, A2TG J1)

A2TF J1 (SAW) A2TF J1 Twin (SAW) A2TG J1 (MIG/MAG)

1. Mount the wire drum according to the instructions on page 12.

2. Check that feed roller (1) and contact jaw or contact tip (3) are of the correct

dimension for the selected wire size.

3. For A2TF J1 Twin and A2TG J1:

S Feed the wire through the wire guide ( 8).

4. When welding with fine wire:

S Feed the wire through the fine Wire feed unit ( 6).

Ensure that the straightener is correctly adjusted so that the wire emerges

straight out through the contact jaws or contact tip (3).

5. Pull the end of the wire through the straightener (2).

S For a wire diameter greater than 2 mm; straighten out 0.5 m of wire and feed

it by hand down through the straightener.

6. Locate the end of the wire in the feed roller (1) groove.

7. Set the wire tension on the feed roller with the knob (4).

S Note! Do not tension more than is required to achieve an even feed.

8. Feed the wire forward 30 mm below the contact tip by pressing on the

control box PEK.

9. Direct the wire by adjusting the knob (5).

S Always use a guide tube (7) to ensure even feed of fine wire (1.6 — 2.5 mm).

S For MIG/MAG welding with wire sizes < 1.6 mm, use a guide spiral, which is

inserted in the guide tube (7).

GB

-18—

hha1o1ea

4.3 Loading the welding wire (A2TG J1 4WD)

1. Check that the feed rollers (1, 4) and the contact nozzle (7) are of the correct

dimension for the wire size selected.

NOTE!

The feed rollers are m arked with their respective groove diameter (D) on the

opposite side of the roller.

2. Undo the pressure devices (10) and put up the pressure arms (11).

3. Put the end of the wire through the wire guide nipple (12).

4. Locate the end of the wire in the groove of the feed roller (1) and feed it through

the intermediate nozzle (3).

5. Locate the end of the wire in the groove of the other feed roller (4) and feed it

through the outlet nozzle (9).

6. Put down the pressure arms (11) and adjust the wire tension on the

feed rollers (1, 4) by way of the pressure devices (10).

NOTE! Do not tighten down too hard.

7. Feed the wire forward 30 mm below the contact nozzle by pressing on

the control box PEK.

GB

-19—

hha1o1ea

4.4 Changing the feed roller (A2TF J1/A2TF J1 Twin, A2TG J1)

Single wire

S Release the knobs (3) and (4).

S Release the hand wheel (2).

S Change the feed roller (1).

They are m arked with their respective wire sizes.

Twin wire ( T win-arc)

S Change the feed roller (1) with twin grooves in the same way as for single wire.

S NOTE! The pressure roller (5) must also be changed. A special curved pressure

roller for twin wire replaces the standard pressure roller for single wire.

S Assemble the pressure roller with special stub shaft

(order no. 0146 253 001).

Flux-cored wire for knurled rollers (Accessories)

S Change the feed roller (1) and pressure roller (5) as a pair for the wire size to be

used.

NOTE! A special stub shaft is required for the pressure roller

(order no. 0212 901 101).

S Tighten the pressure screw (4) with moderate pressure to ensure that the

flux-cored wire does not deform.

4.5 Changing the feed rollers (A2TG J1 4WD)

S Undo the pressure devices (10).

S Put up the pressure arms (11).

S Undo the mounting screws (2)ofthe

feed rollers.

S Replace the feed rollers ( 1, 4).

S Adjust the wire tension on the new feed rollers.

GB

-20—

hha1o1ea

4.6 Contact equipment for Submerged arc welding

4.6.1 For single wire 1.6 — 4.0 mm. Light duty (D20)

Use automatic welding machine A2TF J1 (SAW)

where the following are included:

S Wire feed unit (1),

S Connector D20 (2)

S Contact tip (3) (M12 thread).

Tighten the contact tip (3) with a key in order to

ensure that a good contact is achieved.

4.6.2 Fortwinwires2x1.2-2.0mm,LightTwin(D35)

Use automatic welding machine A2TF J1 Twin (SAW)

where the following are included:

S Wire feed unit (1),

S Connector Twin D35 ( 2 )

S Contact tip (3) (M6 thread).

S F ine-Wire feed unit (5)

S Guide tubes (4, 6).

Tighten the contact tip (3) with a key in order to

ensure that a good contact is achieved.

Accessories:

S F ine-wire straightener (5)tobefittedontopof

the clamp of the wire feed unit (1).

N.B. When mounting the fine-wire straightener,

remove the plate ( 7 ) if it’s exists.

N.B. Theprotectionplate(8) shall not be removed

Adjustment of the wires for T win-arc welding :

S Position the wires in the joint so as to achieve optimal weld quality by rotating the

connector. The two wires can be rotated so that they are positioned one after the

other along the line of the joint, or in any position up to 90 across the joint, i.e.

one wire on each side of the joint.

GB

ESAB A2 Multitrac Welding System PDF User Guides and Manuals for Free Download: Found (3) Manuals for ESAB A2 Multitrac Device Model (Instruction Manual And Spare Parts List, Instruction Manual)

The ESAB A2 Multitrac is a versatile and innovative solution in the world of automated welding systems. Designed for both efficiency and precision, this product stands out in a crowded market, catering to various industries including construction, shipbuilding, and fabrication. In this review, we will explore its key features, performance, and overall value for users seeking quality in their welding tasks.

At the heart of the A2 Multitrac lies a robust design, built to endure the rigors of intense operational environments. One of the standout characteristics is its flexibility, allowing users to adapt the system to various welding processes including MIG, TIG, and flux-cored welding. This adaptability is a significant advantage for fabricators who work with different materials and project specifications.

Key Features of the ESAB A2 Multitrac:

- Modular Design: The A2 Multitrac can be configured for multiple applications, thanks to its modular components that can be easily swapped or upgraded.

- User-Friendly Interface: The system features an intuitive control panel that simplifies operation and minimizes the learning curve for new users.

- Precision Movement: Equipped with advanced drive technology, the A2 Multitrac ensures consistent and accurate welding with minimal human intervention.

- Portability: Despite its heavy-duty capabilities, the system is relatively lightweight and can be transported easily, making it suitable for on-site tasks.

- Integration Capabilities: The A2 Multitrac can seamlessly integrate with existing welding setups, enhancing overall productivity without requiring a complete overhaul.

When evaluating the performance of the ESAB A2 Multitrac, users will appreciate its speed and reliability. The system is designed to handle high-volume welding while maintaining high-quality weld seams, which is critical in industries where structural integrity is paramount. Additionally, the ability to fine-tune welding parameters allows operators to achieve specific results based on the material thickness and type.

Another impressive aspect of the A2 Multitrac is its maintenance features. ESAB has prioritized user convenience, making it easier to access and replace components when necessary. This commitment to design extends the life of the equipment and ensures a lower total cost of ownership—a significant consideration for businesses looking to invest in long-lasting machinery.

However, while the ESAB A2 Multitrac is a top contender in automated welding, it may not be the best fit for every operation. Small workshops with limited space or low-volume projects may find its capabilities to exceed their needs. Additionally, the initial investment can be substantial, prompting companies to weigh their options between automated solutions and traditional manual methods.

In conclusion, the ESAB A2 Multitrac represents a significant advance in automated welding technology. With its blend of power, precision, and flexibility, it stands ready to tackle the demands of various applications across industries. Users seeking an efficient, high-quality welding solution will find that the A2 Multitrac delivers on its promises. Ultimately, it is a system that can elevate welding operations, making it a worthwhile consideration for anyone in search of superior welding machinery.

По запросу

Узнать цену

| Товар | Цена | |

|---|---|---|

| Сварочный трактор A2Multitrac с блоком управления РЕK (ЭСАБ) | По запросу |

-

Описание

-

Детали

А2 Multitrac с блоком РЕК используется для сварки под флюсом и для сварки в среде защитных газов. Сварка под флюсом может проводиться как одной, так и двумя проволоками (расщепленной дугой). Механизм подачи обеспечивает равномерную и стабильную подачу проволоки. Компактная конструкция позволяет легко переносить А2 Multitrac с одного изделия на другое. Точное перемещение трактора обеспечивается полным приводом. Компоненты имеют прочную конструкцию и позволяют эксплуатировать его в самых тяжелых условиях. Электронная система управления с цифровым дисплеем позволяет программировать и управлять всеми сварочными параметрами.

Комплект поставки:

– трактор для сварки под флюсом A2T Multitrac с блоком управления PEK – 1 шт.

– источник тока LAF 1001 – 1 шт.

– кассета для проволоки – 1 шт.

– кабель управления – 1 шт.

– сварочный кабель 95 мм2 15 м – 2 шт.;

– обратный кабель 95 мм2 10 м – 2 шт.

– кабель обратной связи 10 м – 1 шт.

– зажим обратного кабеля EG 600 – 2 шт.

– контактный наконечник д. 3,0 мм – 5 шт.

– подающий ролик д. 3,0 – 3,2 мм – 1 шт.

Блок управления PEK полностью русифицирован, применяется для автоматической сварки под флюсом или в защитном газе. Блок управления приспособлен для работы совместно со сварочными источниками LAF и TAF.

Тесная связь блока управления со сварочными источниками обеспечивает очень высокую стабильность сварочных процессов. Большой жидкокристаллический дисплей блока управления демонстрирует установленные сварочные параметры и выдает сообщения об ошибках, если эти параметры выходят за рамки доступных значений. Удобные и интуитивно понятные органы управления блоком PEK обеспечивают легкость и быстроту настроек параметров. Работа блока может вестись в ручном и автоматическом режиме.

В ручном режиме скорость подачи проволоки, скорость перемещения и другие параметры устанавливаются и регулируются вручную. В автоматическом режиме выбирается группа параметров и в процессе сварки ведется лишь их тонкая настройка.

Основное меню служит для установки: тепловложения, тока сварки, скорости подачи, напряжения дуги, скорости перемещения и отображает заданные параметры.

Стартовое меню служит для установки: способа возбуждения дуги, вида окончания сварки, направления сварки, способа регулирования, типа проволоки, материала проволоки, диаметра проволоки.

Могут быть установлены значения функций заварки кратера и времени окончания сварки.

Главное меню блока управления PEK содержит следующие подменю:

• Журнал неисправностей, с индикацией кода ошибки, позволяющего мгновенно определить характер неисправности и оперативно ее устранить.

• Экспорт/импорт, обеспечивающий передачу информации на панель управления, затем от нее посредством носителя данных с интерфейсом USB.

• Управление файлами – управляет информацией на устройстве памяти USB. Позволяет удалять и копировать данные сварки.

• Редактирование предельных значений. Выполняет задание индивидуальных изменяемых значений. Предусмотрено 50 ячеек памяти.

• Статистика производительности. Обеспечивает учет общего времени горения дуги, общего объма материала и количества сварных соединений. Отображает удельный объем расплавленного проволочного материала на единицу длины и времени последнего сброса.

• Функция обеспечения качества. Записывает и позволяет контролировать отдельные сварочные параметры: время начала сварки, продолжительность сварки, минимальные, максимальные и средние значения тока, напряжения и тепловложения в процессе сварки

• Учетные записи пользователей – возможность защиты изделия от эксплуатации посторонними лицами. Меню обеспечивает три уровня доступа: “администратор”, “ответственный пользователь”, “обычный пользователь”. Сварочные источники LAFобладают высоким КПД и силовым фактором, а также имеют хорошие характеристики первичного и повторного зажигания дуги. Источники обеспечивают стабильную дугу, как на высоких, так и на малых величинах напряжения. Плавное регулирование напряжения дуги позволяет четко управлять сварочными параметрами. Выпрямители LAF обеспечивают стабильность дуги при очень малых величинах напряжений, а это значит, что они так же идеально подходят для сварки в среде защитных газов.

Технические характеристики

| Наименование | Сварка под флюсом одной проволокой | Сварка под флюсом расщепленной дугой | MIG/MAG одной проволокой | MIG/MAG с горелкой MTW600 |

| Углеродистая проволока сплошного сечения, диаметр, мм | 1,5-5,0 | 2х1,2-2,5 | 0,8-1,6 | 0,8-1,6 |

| Проволока из нержавеющей стали, диаметр, мм | 1,6-4,0 | 2х1,2-2,5 | 0,8-1,6 |

0,8-1,6 |

| Алюминиевая проволока, диаметр, мм | – | – | 1,2-1,6 | 1,0-2,0 |

| Порошковая проволока, диаметр, мм | 1,6-4 | – | 1,2-2,4 | 1,2-2,4 |

| Скорость подачи, м/мин | до 9 | до 9 | до 9 | до 9 |

| Скорость перемещения, мин | 0,1-1,7 | 0,1-1,7 | 0,1-1,7 | 0,1-1,7 |

| Масса, кг | 47 | 47 | 43 | 43 |

| Габариты, мм | 870х400х830 | 870х400х830 | 870х400х830 | 870х400х830 |

Информация для заказа

| Наименование | Артикул |

| А2 Multitrac с блоком РЕК | по запросу |