Инструменты Бережливого производства

Концепция Бережливого производства базируется на производственной системе компании Toyota, известной под аббревиатурой TPS (Toyota Production System).

После Второй Мировой войны компания Toyota использовала предложенный еще Генри Фордом принцип «поточного производства» и дополнила его множеством идей, инструментов и методов из области качества, логистики, производственного планирования, мотивации и лидерства. В результате, несмотря на дефицит трудовых и финансовых ресурсов, компания Toyota смогла предложить продукцию более высокого качества с меньшей стоимостью, чем у ее конкурентов.

Наиболее популярными инструментами и методами Бережливого производства являются:

1. Картирование потока создания ценности (Value Stream Mapping)

2. Вытягивающее поточное производство

3. Канбан

4. Кайдзен — непрерывное совершенствование

5. Система 5С — технология создания эффективного рабочего места

6. Система SMED — Быстрая переналадка оборудования

7. Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием

8. Система JIT (Just-In-Time — точно вовремя)

9. Визуализация

10. U-образные ячейки

Картирование потока создания ценности (Value Stream Mapping)

Картирование потока создания ценности — это достаточно простая и наглядная графическая схема, изображающая материальные и информационные потоки, необходимые для предоставления продукта или услуги конечному потребителю. Карта потока создания ценности дает возможность сразу увидеть узкие места потока и на основе его анализа выявить все непроизводительные затраты и процессы, разработать план улучшений.

Картирование потока создания ценности включает следующие этапы:

1. Документирование карты текущего состояния

2. Анализ потока производства

3. Создание карты будущего состояния

4. Разработка плана по улучшению

Вытягивающее поточное производство

Вытягивающее производство (англ. pull production) — схема организации производства, при которой объёмы продукции на каждом производственном этапе определяются исключительно потребностями последующих этапов (в конечном итоге — потребностями заказчика).

Идеалом является «поток в одно изделие» (“single piece flow”), т. е. поставщик (или внутренний поставщик), находящийся выше по потоку, ничего не производит до тех пор, пока потребитель (или внутренний потребитель), находящийся ниже, ему об этом не сообщит. Таким образом, каждая последующая операция «вытягивает» продукцию с предыдущей.

Подобный способ организации работы тесно связан также с балансировкой линий и синхронизацией потоков.

Кайдзен

Это производное от двух иероглифов — «изменения» и «хорошо» — обычно переводится как «изменения к лучшему» или «непрерывное улучшение».

В прикладном смысле Кайдзен — это философия и управленческие механизмы, стимулирующие сотрудников предлагать улучшения и реализовывать их в оперативном режиме.

Выделяют пять основных компонентов Кайдзен:

1. Взаимодействие

2. Личная дисциплина

3. Улучшенное моральное состояние

4. Круги качества

5. Предложения по усовершенствованию

КАНБАН

КАНБАН — японское слово, обозначающее «сигнал» или «карточка». Это метод, используемый для вытягивания продуктов и материалов на бережливые производственные линии.

Существует несколько вариантов КАНБАН в зависимости от применения: запускающий предыдущий процесс, двухбункерный (однокарточный), многокарточный, канбан однократного использования и др.

КАНБАН позволяет оптимизировать цепочку планирования производственных активностей, начиная от прогноза спроса, планирования производственных заданий и балансировки/распределения этих заданий по производственным мощностям с оптимизацией их загрузки. Под оптимизацией понимается «не делать ничего лишнего, не делать раньше времени, сообщать о возникающей потребности только тогда, когда это реально необходимо».

Система КАНБАН разработана и впервые в мире реализована компанией «Toyota».

Система 5С — технология создания эффективного рабочего места

Под этим обозначением известна система наведения порядка, чистоты и укрепления дисциплины. Система 5 С включает пять взаимосвязанных принципов организации рабочего места. Японское название каждого из этих принципов начинается с буквы «С». В переводе на русский язык — сортировка, рациональное расположение, уборка, стандартизация, совершенствование.

1. СОРТИРОВКА: отделить нужные предметы — инструменты, детали, материалы, документы — от ненужных, с тем чтобы убрать последние.

2. РАЦИОНАЛЬНОЕ РАСПОЛОЖЕНИЕ: рационально расположить то, что осталось, поместить каждый предмет на свое место.

3. УБОРКА: поддерживать чистоту и порядок.

4. СТАНДАРТИЗАЦИЯ: соблюдать аккуратность за счет регулярного выполнения первых трех S.

5. СОВЕРШЕНСТВОВАНИЕ: превращение в привычку установленных процедур и их совершенствование.

Быстрая переналадка (SMED — Single Minute Exchange of Die)

SMED дословно переводится как «Смена штампа за 1 минуту». Концепция была разработана японским автором Сигео Синго и произвела революцию в подходах с переналадке и переоснастке. В результате внедрения системы SMED смена любого инструмента и переналадка могут быть произведены всего за несколько минут или даже секунд, «в одно касание» (концепция «OTED» — «One Touch Exchange of Dies»).

В результате многочисленных статистических исследований было установлено, что время на осуществление различных операций в процессе переналадки распределяется следующим образом:

-

подготовка материалов, штампов, приспособлений и т. п. — 30%

-

закрепление и снятие штампов и инструментов — 5%

-

центрирование и размещение инструмента — 15%

-

пробная обработка и регулировка — 50%

В результате были сформулированы следующие принципы, позволяющие сокращать время переналадки в десятки и даже сотни раз:

-

разделение внутренних и внешних операций наладки,

-

преобразование внутренних действий во внешние,

-

применение функциональных зажимов или полное устранение крепежа,

-

использование дополнительных приспособлений.

Система TPM (Total Productive Maintenance) — Всеобщий уход за оборудованием

TPM — «всеобщий уход за оборудованием», в основном служит улучшению качества оборудования, ориентирован на максимально эффективное использование благодаря всеобщей системе профилактического обслуживания.

Акцент в данной системе делается на предупреждение и раннее выявление дефектов оборудования, которые могут привести к более серьезным проблемам.

В ТРМ участвуют операторы и ремонтники, которые вместе обеспечивают повышение надежности оборудования. Основа ТРМ — составление графика профилактического техобслуживания, смазки, очистки и общей проверки. Благодаря этому обеспечивается повышение такого показателя, как Полная Эффективность Оборудования (от английского «Overall Equipment Effectiveness»- OEE).

Система JIT (Just-In-Time — точно вовремя)

JIT (Just-In-Time)/ Точно вовремя — система управления материалами в производстве, при которой компоненты с предыдущей операции (или от внешнего поставщика) доставляются именно в тот момент, когда они требуются, но не раньше. Данная система ведет к резкому сокращению объема незавершенного производства, материалов и готовой продукции на складах.

Система «точно вовремя» предполагает специфический подход к выбору и оцениванию поставщиков, основанный на работе с узким кругом поставщиков, отбираемых по их способности гарантировать поставку «точно вовремя» комплектующих изделий высокого качества. При этом количество поставщиков сокращается в два и более раз, а с оставшимися поставщиками устанавливаются длительные хозяйственные связи.

Визуализация

Визуализация — это любое средство, информирующее о том, как должна выполняться работа. Это такое размещение инструментов, деталей, тары и других индикаторов состояния производства, при котором каждый с первого взгляда может понять состояние системы — норма или отклонение.

Наиболее часто используемые методы визуализации:

1. Оконтуривание

2. Цветовая маркировка

3. Метод дорожных знаков

4. Маркировка краской

5. «Было»- «стало»

6. Графические рабочие инструкции

U-образные ячейки

Расположение оборудования в форме латинской буквы «U». В U-образной ячейке станки расставлены подковообразно, согласно последовательности операций. При таком расположении оборудования последняя стадия обработки проходит в непосредственной близости от начальной стадии, поэтому оператору не нужно далеко ходить, чтобы начать выполнение следующего производственного цикла.

См. также:

- Бережливое производство

- Внедрение Бережливого производства

- Что такое Шесть сигм?

- Что такое система 5S?

- Метод «Диаграмма Парето»

- Семь основных инструментов контроля качества

- Экскурсия на бережливое производство. Видео

Контакты

Удиви меня

Графические рабочие инструкции

Исследования Alfredson & Söderberg в 2011 году подтвердили, что мозгу легче обрабатывать картинки, чем текст, и людям легче коммуницировать визуальным способом, чем только текстовым (например, посредством отчетов).

Особенности восприятия индивидуальны, но среднестатистический человек воспринимает 83% увиденной и 11% — услышанной информации. На органолептические рецепторы суммарно отводится не более 6%. Немного другая картина вырисовывается в процессе запоминания информации: на слух и визуально по отдельности человек запоминает 20% и 30% соответственно, а при совмещении этих двух способов уровень запоминания увеличивается до 50 процентов.Когда мы смотрим на картинки, наш мозг может одновременно обрабатывать несколько элементов, и это позволяет достичь скорости, в 60 000 раз больше, чем при обычном прочтении текста. Поэтому визуализация — один из мощных и проверенных методов в бережливом производстве.

Роль визуализации в бережливом производстве

Визуализацию можно рассматривать в двух аспектах:

- как метод представления информации в виде оптического изображения (рисунков, диаграмм, графиков, структурных схем, карт, таблиц и т. д.),

- как размещение всех инструментов, собираемых узлов, деталей, информации о производственном процессе так, чтобы они были видны с первого взгляда.

Среди ключевых преимуществ отмечают:

- быстрое информирование персонала — при этом полученная информация доступна для дальнейшего использования. Если работник из-за длительного перерыва забыл нюансы работы, ему будет легче их вспомнить

- осуществление визуального контроля (например, с помощью методов контрольных листов уборки)

- эффективная борьба с «эффектом замыливания глаза» — например, метод «было/стало» поможет не вернуться к предыдущему состоянию рабочего места и понять, как можно его улучшить

- однозначная интерпретация одной и той же информации — в текстовом формате для этого пишут инструкции, регламенты, но постоянно обращаться к громоздким многостраничным документам неудобно. А вот принятая схема 3-цветных отметок на складе производства сразу однозначно даст понять о месте расположения конкретных деталей и готовой продукции;

- информирование о разных показателях производства — метод информационных табличек при использовании электронного табла позволяет отслеживать брак, проблемы в производстве и статус прохождения изделия по линиям в режиме реального времени. С помощью этого легче найти «узкие места», тормозящие работу предприятия;

- повышение производительности труда — с досками отчётности каждый сотрудник сможет увидеть достижения и проблемы в рабочем процессе, и сравнить результаты других со своими. В таком мониторинге сразу выявляются «слабые звенья». Психологический позитивный эффект от самооценивания и оценивания другими описал М. Голдсмитт Триггеры. Формируй привычки — закаляй характер.

Визуальное планирование

Отдельное место в lean-visualization занимает визуальное планирование (ВП).

Компании внедряют ВП, потому что:

- это понятный и простой инструмент, использование которого понятно людям

- помогает наладить коммуникацию между сотрудниками и отделами внутри организации

- легко планировать деятельность при помощи обычной доски на стене вместо использования IT-системы.

Один из наглядных примеров использования ВП — Toyota, у которой есть Obeya — с японского «большая комната». В компании это стало инструментом проектного менеджмента для повышения эффективности и соблюдения тайминга на производстве.

Obeya в Toyota

В Obeya («проектной комнате») обычно находятся доски визуального планирования и прогресса, графики отдельных элементов производства, таблицы технических и других проблем.Одно из ключевых преимуществ визуального планирования — то, что люди вовлекаются в процесс внесения изменений на досках. Такие действия на глазах коллег дают чувство ответственности за взятую на себя задачу.

В этом, правда, кроется и единственный недостаток ВП — не все работники захотят признаваться в собственных ошибках или проблемах на производстве

в публичном формате.

Использование визуального планирования облегчает процесс уравнения рабочей нагрузки и устранения «провисания» в производстве.

Визуализация в разных lean-техниках

Визуализацию применяют в разных элементах Lean Production:

Канбан — здесь визуализация один из ключевых принципов, который проявляется в создании kanban-досок и карточек. Во таких таск-менеджерах как Trello и Worksection также можно отобразить список задач в виде канбан-доски.

Например, kanban board выглядит как большая белая магнитная доска, на которой расчерчены следующие графы:

- Задачи

- Планирование

- Разработка (В процессе / Сделано)

- Тестирование

- Развёртывание

- Сделано.

Кайдзен — в рамках этой центральной части бережливого производства в основном используется такой визуальный инструмент как PDCA-цикл

Планируй — Делай — Проверь — Выполни.

Он был создан в 1986 году и используется для постоянных поисков и внедрения улучшений в производство. Если вы запланировали улучшение, то оно начинается с точки «Планирование» и проходит через все этапы до полной имплементации.

Другой способ визуализации был придуман Аланом Вардом, и называется LAMDA

Смотри — Спрашивай — Моделируй — Обсуждай — Выполняй.

Создатель объяснил, что в одном PDCA-цикле сразу два LAMDA-циклов. В своей модели к самым важным он отнёс этапы «Смотри» и «Выполняй». Это значит, что вам нужно понять проблему и столкнуться с ней перед тем, как будете искать её решение.

5S — его задача в создании оптимального рабочего места. При внедрении 5S все инструменты и материалы находятся на определённых для них местах. Показателен пример фабрики Farm Frites, на которой программа 5S вначале была запущена без 5S досок. На первых порах менеджеру по бережливому производству Pascal de Meulenaer приходилось вручную заполнять их и вносить изменения, чуть позже производство перешло к услугам сервиса TnP Visual Workplace, которые разработали доски под нужды компании.

Agile и Scrum — среди основных способов визуализации в рамках этих техник — использование scrum-досок и магнитных карточек пользовательских историй.

В первом случае визуализация даёт опорную точку для ежедневных рабочих встреч. Scrum-доска держит команду, владельца продукта и скрам-мастера в курсе о ходе работы на любом её этапе.Six Sigma — визуализация в процессе «шести сигм» важный шаг на пути работы с командами. И участники Six Sigm, и работники вовлекаются в процессы улучшения. Визуализировать можно через DMAIC-доску

Определи — Измерь — Проанализируй — Улучши — Проконтролируй.

Методы визуализации

Методы визуализации в Lean Production преимущественно комбинируются, их использование зависит от масштаба и вида производства, бюджета, количества работников, преследуемых задач. Суть методов тоже зависит от конкретных задач, которые перед ними ставит проектный менеджер, руководство и сами работники.

Какого-то жёсткого списка методов нет, но среди наиболее распространённых такие:

- метод красных меток — специфический метод при внедрении 5S, который используется для обозначения «ненужных» объектов на рабочем месте. Его можно использоваться и в общих целях бережливого производства — например, ставить красные метки на запасах

- метод информационных табличек — таблички могут быть статичными (как знаки дорожного движения) или электронными (как Andon). Последние помогают в режиме реального времени следить за уровнем производства, дефектами, состоянием оборудования. Метод информационных табличек включает в себя ряд специализированных методов, например:

- обозначение мест размещения — так, для больницы в Северном Брабанте были разработаны пиктограммы для мойки, кислородных резервуаров и другого оборудования. Они были нанесены прямо на стены сестринских, это помогло организовать рабочее место

- обозначения деталей

- обозначения объемов запасов.

Andon дисплей на производстве

- метод дорожных знаков — подходит для решения ряда задач: например. обозначения путей эвакуации на производстве. Многие из указателей законодательно урегулированы. Так, размещение знаков пожарной безопасности, их количество регулируется государственным стандартом ISO 6309:2007 «Противопожарная защита. Знаки безопасности. Форма и цвет»

- метод цветового кодирования — указывает, для чего конкретно нужны те или иные детали, инструменты, приспособления. Например, детали для производства одного типа изделий могут быть окрашены в один цвет. К этому методу можно отнести и маркировку краской — часто используется для выделения местоположения чего-либо на полу или в проходах

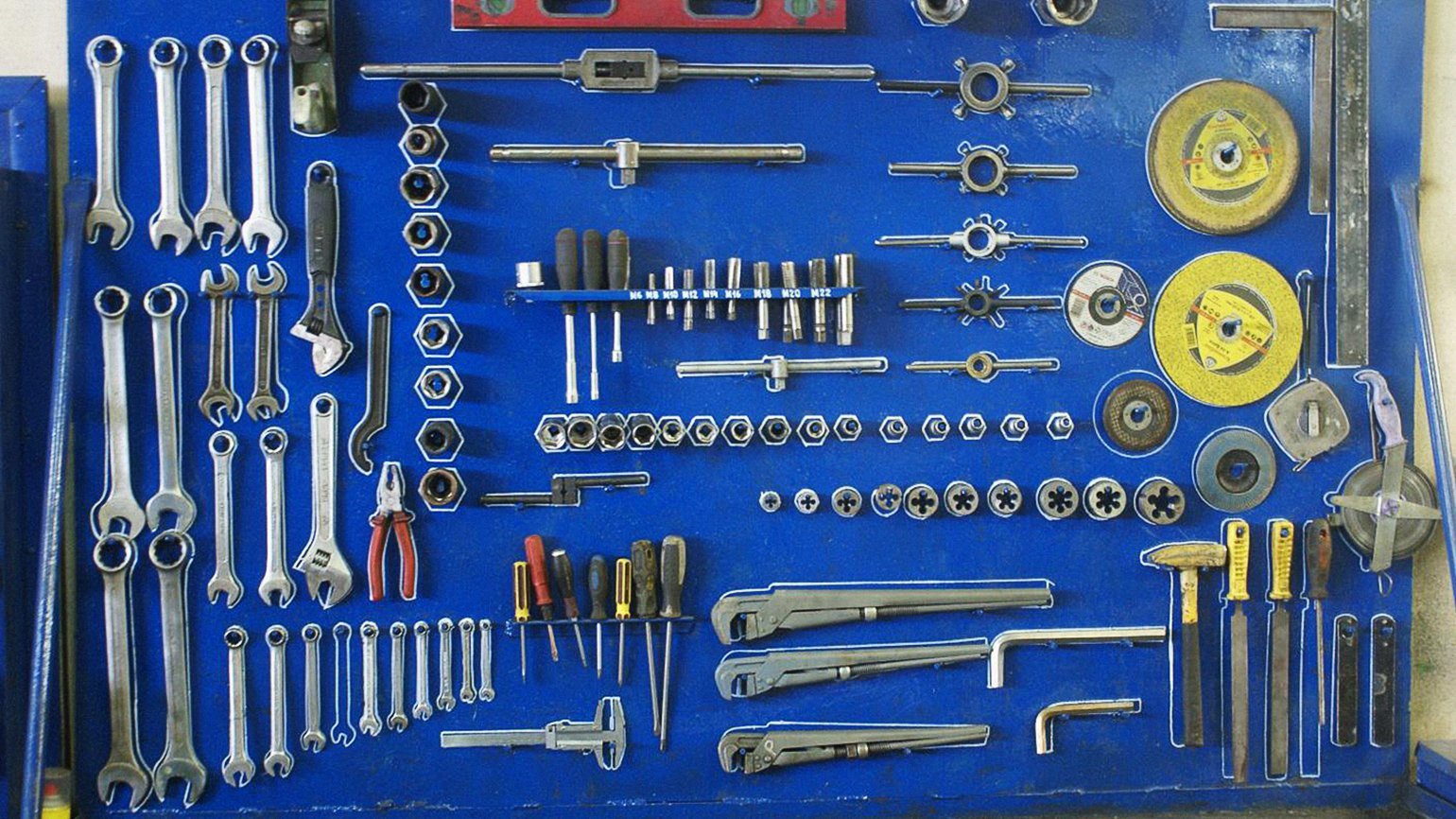

- метод оконтуривания — хороший способ определить места хранения деталей, инструментов, технических приспособлений. Самый яркий пример — органайзеры для рабочих инструментов. Дэйв Логоззо, сотрудник Lean Enterprise Institute, советует проверять их эффективность 3 простыми вопросами:

- Какая цель введения органайзера?

- Кто будет его использовать?

- Насколько критично несоответствие размещения инструмента или детали вне «контурного» места хранения?

Ящик для инструментов с контурными углублениями из упаковочной пены

- метод графических инструкций — для иллюстрирования операций и требований по качеству на каждом этапе производства и рабочем месте. С графическими инструкциями можно обеспечить низкий порог вхождения новых сотрудников в рабочий процесс, избежать интерпретаций и ошибок;

- метод «было-стало» — изображение рабочего места/участка/цеха «до» и «после» изменений наглядно демонстрирует произошедшие изменения

Отдельное место занимает визуальный контроль, который отличается от обычного быстрым определением состояния контролируемого процесса с применением средств визуализации. К тому же это эффективный фактор саморегуляции для сотрудников.

В Jeroen Bosch Hospital визуальный контроль воплотили посредством «досок качество» — на них размещалась вся информация об услугах в конкретном отделении, а также дополнительные данные, облегчающие взаимодействие с больницей.

Этапы внедрения визуализации

Внедрение визуализации можно отобразить в виде 4 шагов:

- Организация рабочих ячеек по системе 5S — сюда входит, например, использование метода красных меток, организация 5S-досок и т.п.

- Визуализация важной производственной информации (о качестве, о безопасности, о производственных операциях, об использовании инструмента и оборудования) — к этому этапу относится большая часть методов визуализации в lean-техниках: графических инструкций, дорожных знаков, цветовой кодировки

- Визуализация результатов и показателей эффективности процессов и операций — на этом этапе полезным будет Andon, чек-листы, контрольные листы качества

- Внедрение принятия решений на базе визуальной информации — собранная на предыдущих этапах информация и налаженный визуальный контроль могут быть использованы для формирования PDCA- и LAMDA-циклов, DMAIC-доски.

Программное обеспечение для визуализации в Lean Production

TnP Visual Workplace

Компания, изготовляющая все необходимые материалы для визуального менеджмента: от аксессуаров для внедрения 5S и холдеров документов до листов-самоклеек и органайзеров для рабочих инструментов.

Kanban Tool

Инструмент для создания онлайн kanban досок. Программное обеспечение используют такие компании как Avira, Xerox, Siemens, Cisco.

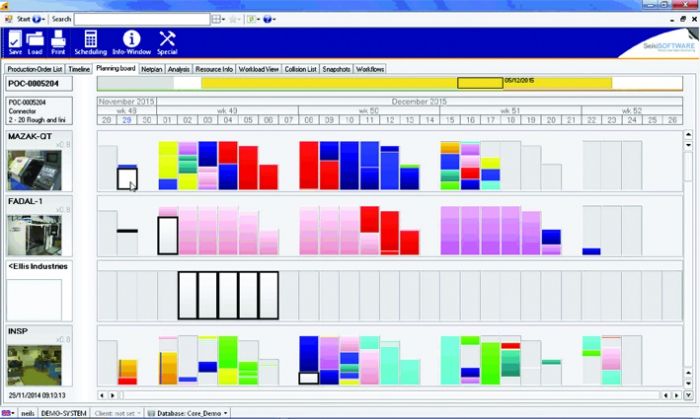

Seiki Software

Комплекс ПО, заточенное под визуальный контроль. В частности, компания предлагает электронные информационные таблички, которые в режиме реального времени собирают всю необходимую информацию о процессе производства.

iObeya

Программное обеспечение для огромных сенсорных экранов, превращающее их в аналоги белых магнитных досок, с возможностью запуска презентаций, анимации и видео, внесения изменений онлайн. Благодаря интеграции с другим ПО можно создать комнаты по типу Toyota Obeya.

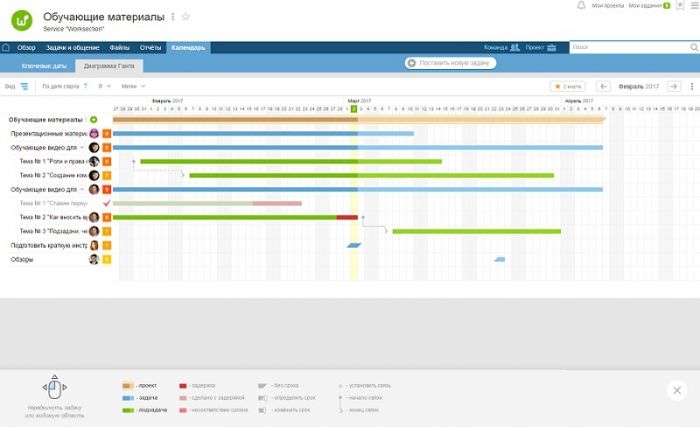

Worksection

Если же наглядность и визуализация требуется в не-промышленной компании, то оптимальным будет saas-сервис с наглядным, цветным и настраиваемым интерфейсом. Здесь можно сделать проекты-комнаты; диаграммы Ганта для просмотра сроков, приоритетов и связей задач; а сейчас разрабатывается встроенная канбан-доска.

Вердикт

Когда генерального менеджера отделения Toyota в Северной Америке спросили, почему компания не написала ни одной книги о своих процессах, он задумался и через несколько минут ответил:

Это потому что такая книга состояла бы из одной страницы, на которой бы написали: «Придерживайтесь простоты, делайте все процессы видимыми и доверяйте людям делать правильные вещи».

Визуальный менеджмент именно об этом. Его цель — сделать рабочий процесс понятнее для всех его участников. С помощью визуализации можно получить максимум информации за минимум времени.

Визуализация в Lean Production — самый простой и эффективный способ передачи информации, который позволяет сразу оценить состояние производственного процесса и его результативность.

Фото обложки взято на tnpvisualworkplace.

Бережливое производство, или Lean, – это один из подходов управления проектами, который подразумевает выпуск продукта лучшего для клиента качества без потери маржинальности бизнеса. Оно зародилось в Японии на заводе Toyota и показало настолько высокую эффективность, что применяется компаниями разных размеров из различных отраслей экономики по всему земному шару. У этого подхода есть широкий инструментарий. Поделимся им с вами.

1. Своевременное техническое обслуживание (Total Productive Maintenance, или TPM)

Поддержка оборудования в отличном состоянии за счёт регулярной профилактики позволяет избежать поломок и связанных с ними задержек выпуска продукта или оказания услуги.

2. 5S

Простыми словами, это технология создания «эффективного рабочего места». Она объединяет 5 правил:

- Сортировка – чёткое разделение вещей на нужные и ненужные, избавление от последних;

- Соблюдение порядка – упорядоченное расположение вещей, чтобы сотрудник мог быстро, легко и безопасно достать всё необходимое;

- Содержание в чистоте – своевременная уборка рабочего места;

- Стандартизация – установление норм и правил;

- Совершенствование – если есть идея по улучшению, её нужно внедрять.

5S помогает увеличить производительность за счёт отказа от ненужных перемещений сотрудников и долгого поиска необходимых для работы вещей.

3. SMED (Single Minute Exchange of Dies)

Этот инструмент направлен на сокращение времени настройки или переналадки оборудования до минимально возможного. Портал DO LEAN приводит отличный пример использования этого инструмента: «Впервые в Toyota SMED использовался на штамповочных прессах. Необходимо было обеспечить быструю замену штампов для прессов, потому что это приводило к длительным простоям. Тайити Оно выбрал несколько прессов и начал работать над процессами быстрой замены. В конечном итоге это привело к сокращению времени, необходимого для смены штампов, с двух-восьми часов до 15 минут в 1960-х годах, до трех минут спустя десятилетие и до 180 секунд в 1990-х годах».

4. JIT (Just in Time, или «Точно в срок»)

Этот подход подразумевает поставку компонентов/продуктов и т.д. в тот момент, когда они необходимы, чтобы избежать простоя, но и не формировать запасы, которые способны «съесть» бюджет разными способами. Например, чтобы достать необходимые комплектующие, сотрудник склада вынужден потратить время на передвижение ненужных. Время, за которое он получает зарплату. Время, которое он мог бы потратить с большей пользой. Или, предположим, компания закупила канцелярии, которой хватит на несколько лет. Деньги вложены, они «не работают» на пользу бизнеса, а просто лежат в виде ручек и бумаги, ещё и занимая место в офисе.

5. Пока-ёкэ

В русском языке этот инструмент бережливого производства получил звучное название – «защита от дурака». Он позволяет предотвратить появление дефектов из-за человеческих ошибок: невнимательности или неопытности. Пока-ёкэ помогает делать работу только одним способом. Применить неправильный просто не получится. Принцип этого метода такой: если можно допустить ошибку, то для этого созданы условия. Нужно менять условия, чтобы не допускать ошибок. Например, сотрудник не может подписать в СЭД документ из другого отдела, потому что для подписи система выдаёт ему только бумаги, которые он уполномочен согласовывать.

6. Вытягивающее производство (Pull Production)

Система, при которой объёмы продукции на каждом производственном этапе определяются исключительно потребностями следующих этапов. А на финальном этапе — потребностями заказчика. Таким образом, вытягивающее производство позволяет устранить потери из-за перепроизводства, ненужной транспортировки, лишних запасов и ожидания.

7. Картирование потока создания ценности

По сути, это анализ. Он включает в себя создание карты (графической схемы) процесса от начала до конца: все шаги, людей и инструменты. Глядя на результаты проведенного анализа, легко выявить потери (перепроизводство, время ожидания, ненужные перемещения, брак и т.д.), а значит, бизнесу будет проще разработать актуальный план по максимальному сокращению этих потерь. Например, Юлия Круглова, руководитель транзакционной службы ОЦО Tele2, рассказывая о своем опыте роботизации транзакционных функций, поделилась: «Был изучен и разбит на шаги процесс обработки каждого вида документов. При этом мы заметили, что часть шагов повторялась у всех или почти у всех видов первичных бухгалтерских документов. Поэтому пришли к выводу, что лучше сделать не отдельных роботов под каждый вид документа, а создать свой конструктор по типу LEGO, где каждая деталь – это отдельный шаг в обработке документа, который возможно сочетать и комбинировать с другими».

8. Визуализация

Здесь речь идёт не о графиках, а о «картинках». Портал Skillbox поделился наглядными примерами применения этого метода:

- оконтуривание: места расположения инструментов около рабочего стола выделяют контуром;

- цветовая маркировка: разными цветами обозначают типы инструментов, их принадлежность к разным процессам, или срочность задач;

- «дорожные знаки»: таблички, которые используют, чтобы обозначить пути эвакуации;

- информационные стенды, где используют приём «было – стало» или «до – после»;

- графические рабочие инструкции, например, в инструкции по использованию ИТ-системы содержатся скриншоты.

Визуализация помогает устранить ненужные перемещения и долгие размышления, потому что наглядно показывает, что и как нужно делать.

9. QFD (Quality function deployment, или «структурирование функции качества»)

Это математический метод, который позволяет выявить предпочтения и ценности потребителей: что им нравится в конкретном продукте/услуге, чего они ожидают от него, на какие факторы ориентируются, делая выбор. Пожелания и ценности клиентов трансформируют в функции и свойства продукта. То есть, если товар содержит функции, которые не нужны клиенту, то нет смысла вкладывать в них деньги. Их нужно убрать, таким образом, снизив потери бизнеса. Например, ОЦО делает для клиентов какой-то отчет, который заказчики даже не читают, потому что информация из этого документа не очень важна. Есть ли смысл тратить время сотрудников на его подготовку? Риторический вопрос.

10.SOP (Standard Operating Procedure, СОП, или стандартные операционные процедуры)

Это инструкции, которые описывают оптимальный способ выполнения всех работ на производстве или в офисе. Устные рекомендации обычно быстро искажаются, передаваясь из уст в уста, поэтому важно задокументировать каждый процесс. Иногда актуальность этого инструмента компании понимают, когда теряют узкого специалиста, вся база знаний которого была лишь в его голове, и новому сотруднику приходится чуть ли не заново всему учиться. В общем, СОП нужны всем компаниям. Для их эффективной работы нужно помнить несколько важных правил:

- создайте базу знаний, в которой будут храниться все инструкции, включая те, что потеряли актуальность, чтобы можно было посмотреть не только, как всё функционирует сейчас, но и как работало раньше;

- инструкции должны быть обще- и легкодоступны: в базу знаний может зайти каждый сотрудник и быстро найти нужный документ. Для этого СОП должны быть систематизированы;

- инструкции должны быть читаемые (содержать термины, понятные тому, кому этот документ предназначен) и визуально понятными (если есть возможность вставить картинки/чертежи/схемы, вставьте их);

- инструкции должны включать только имеющиеся инструменты и материалы;

- инструкции должны быть одобрены сотрудниками и руководством, а также удовлетворять стандартам безопасности и качества.

Эти инструменты помогут вам внедрить систему бережливого производства в любом подразделении компании: от бухгалтерии до цеха по выпуску болтов.

А узнать об опыте их применения в российских компаниях вы сможете на Первой конференции «Управление проектами в общих центрах обслуживания» , которая пройдёт 24 апреля онлайн. Там своим опытом поделятся представители «Алкогольной Сибирской Группы», «Сегежа Групп – ОЦО», ОЦО ГК «Агропромкомплектация», «Ростелекома» и других успешных общих центров обслуживания России.

#статьи

-

0

Рассказываем о бережливом производстве — системе, которая помогла трансформировать Японию

Что такое бережливое производство, или Lean? Какие методики в нём есть? Как Lean используют в современном менеджменте? Подробный разбор.

Фото: Kiyoshi Ota / Bloomberg / Getty Images

Редактор Skillbox Media. Пишет о бизнесе и маркетинге вместе с экспертами.

Бизнес-консультант по настройке системы менеджмента и масштабированию бизнеса. Совладелец сети сервисных центров «ТехноПапа».

Послевоенная Япония была страной с разрушенной экономикой, страдающей от дефицита природных ресурсов. На предприятиях, развивавшихся в этих условиях, появились методики и принципы, которые впоследствии стали известны как бережливое производство, или Lean manufacturing.

Эти методики помогли японской промышленности стать одной из самых эффективных в мире. Сначала они были популярны в производстве, а потом вошли в универсальный инструментарий менеджера. Канбан, система 5S, QFD-анализ — знакомые многим управленцам методики. Они пришли из бережливого производства.

- Что такое lean-технологии, или бережливое производство

- Что такое потери в lean-философии

- Методы и инструменты Lean

- Принципы бережливого производства

- Мы хотим внедрить Lean в свой бизнес — с чего начать?

- Как узнать больше: книги о бережливом производстве

Lean production, lean-технологии, бережливое производство — это философия в менеджменте, смысл которой — создавать большую ценность для потребителя за счёт меньших усилий компании. Lean-технологии правильнее назвать не технологиями, а идеологией.

Главный фокус Lean — создание ценности; бережливость и экономия — лишь следствие, которое упрощает компании жизнь. Топ-менеджер Toyota Тайити Оно, один из главных идеологов Lean, говорил так: «Следовать Lean — значит дать клиенту то, что он хочет, сколько хочет и когда хочет». Поэтому lean-технологии — это в первую очередь про клиентоориентированность, а уже потом — про бережливость.

Такой подход выгоден для всех. Потребитель получает продукт лучшего качества. Производитель не теряет в маржинальности или теряет не много.

Lean-философия возникла на производстве в компании Toyota. Сначала она была известна как Toyota Management System. Оттуда lean-технологии распространились сначала на другие производства, а потом — в непроизводственный бизнес.

В английском языке термин звучит как Lean production. Перевод «бережливое производство» не дословный. Его использовало издательство «Альпина Паблишер», которое выпустило на русском языке книгу «Lean Thinking: Banish Waste and Create Wealth in Your Corporation», написанную Джеймсом П. Вумеком и Дэниелом Джонсом.

Дословно lean можно перевести как «рачительный», «тощий», «скудный». Близкий термин подобрать сложно, и книга получила название «Бережливое производство. Как избавиться от потерь и добиться процветания вашей компании».

В части научного сообщества и некоторых консалтинговых компаниях считают, что слово lean переводить не стоит, проще оставить как есть — так поступили с «офисом» и «компьютером».

Философия Lean делит все операции компании на две группы: на те, что добавляют ценность для потребителя, и на те, что не добавляют. Вторая группа операций, согласно концепции, приводит к потерям. От них нужно избавиться или сократить до минимума.

Основатель производственной системы Toyota Тайити Оно выделил семь видов потерь:

- из-за перепроизводства;

- из-за лишних этапов обработки;

- из-за ненужных перемещений;

- из-за лишних запасов;

- из-за ненужных проверок;

- из-за ожидания;

- из-за выпуска дефектной продукции, которую приходится переделывать.

Как избавляться от этих потерь? Ниже мы рассказываем о методах Lean — и для каждого метода указываем, какие потери он устраняет.

Бережливое производство — это не одна методика и даже не группа методик. Это философия, в рамках которой можно использовать разные методы. Ниже мы разберём 11 популярных инструментов, которые применяют в Lean.

Система TPM (Total Productive Maintenance). В переводе с английского — «всеобщий уход за оборудованием». Суть TPM — поддерживать оборудование в отличном состоянии за счёт регулярной профилактики. Это позволяет избежать поломок и задержек.

TPM устраняет потери из-за ожидания и из-за брака.

Система 5S. Технология создания «эффективного рабочего места». Цель 5S — навести порядок на рабочих местах, поддерживать чистоту и укреплять дисциплину. Включает пять принципов организации рабочего места: сортировка, рациональное расположение, уборка, стандартизация и совершенствование.

Устраняет потери из-за лишних этапов обработки, ненужных перемещений, брака и ожидания.

Система SMED (Single Minute Exchange of Dies). Название системы дословно переводится как «смена штампа за одну минуту» — в данном случае речь идёт о пресс-формах на производстве. SMED — это набор техник и методик. Их цель — быстрая переналадка оборудования.

Устраняет потери из-за ожидания и из-за брака.

Система JIT (Just in Time). «Точно в срок» — система, при которой все компоненты поступают в тот момент, когда они необходимы. Работу организуют так, чтобы не возникало простоя персонала, не нужны были запасы. Например, ателье шьёт платье в тот день, когда покупатель должен забрать заказ. Just in Time используют в производстве, в логистике и в других отраслях.

Устраняет потери из-за перепроизводства, лишних запасов, потери при ненужной транспортировке, потери времени из-за ожидания.

Дзидока. Группа методик, которые используют для борьбы с дефектами, отходами, браком, необходимостью переделывать.

Одна из методик — пока-ёкэ (poka-yoke). Переводится как «защита от ошибок», а в русском языке известна как «защита от дурака».

Работает это так: производитель придумывает устройство, метод или техническую модификацию, которые снижают риски или защищают от дефектов. Например, в верхней части раковины делают дополнительное отверстие для слива, которое не даёт переполнить её.

Устраняет потери из-за ненужных перемещений, из-за ожидания, из-за брака.

Вытягивающее поточное производство (Pull Production). Система, при которой объёмы продукции на каждом производственном этапе определяются исключительно потребностями следующих этапов. А на финальном этапе — потребностями заказчика.

Устраняет потери из-за перепроизводства, из-за лишних этапов обработки, из-за ненужной транспортировки, из-за лишних запасов и ожидания.

Картирование потока создания ценности. Карта потока создания ценности — это простая и наглядная графическая схема. Она показывает все критические шаги, которые нужно совершить, чтобы произвести товар или предоставить услугу. Для каждого этапа считают потребность в ресурсах и времени.

Картирование потока состоит из нескольких этапов. Сначала создают карту текущего состояния, потом анализируют поток производства, после чего рисуют карту будущего состояния. В конце разрабатывают план по улучшению.

Картирование потока устраняет потери из-за лишних этапов обработки, из-за ненужных перемещений, из-за ожидания.

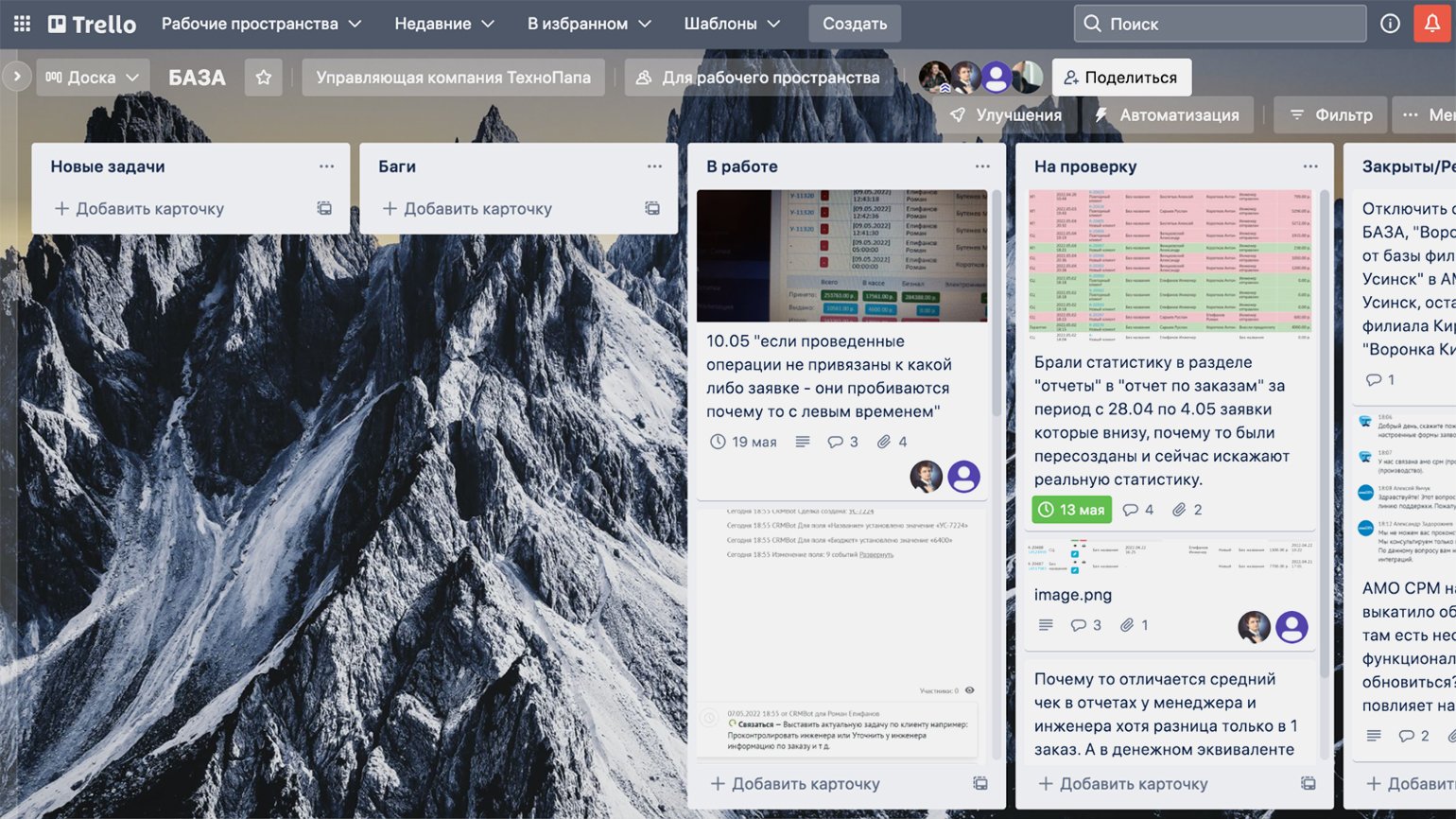

Kanban. Популярный инструмент, который пришёл из бережливого производства в управление проектами и процессами. Это инструмент визуализации: лист делят на несколько столбцов, соответствующих разным этапам работы. Чаще всего это «Нужно сделать», «В процессе», «Готово». Столбцов может быть и больше — это зависит от задач, которые выполняют сотрудники.

По горизонтали лист могут делить на строки — они соответствуют сотрудникам, подразделениям или командам. Все задачи, которые нужно выполнить, распределяют между строками и столбцами. Kanban помогает отслеживать задачи и распределять нагрузку между сотрудниками и командами.

Skillbox Media подробно рассказывает о Kanban здесь.

Kanban устраняет потери из-за ненужных перемещений и из-за ожидания.

Визуализация. Речь идёт о том, чтобы сделать работу на производстве наглядной.

Один из популярных методов визуализации — оконтуривание: места расположения инструментов или запасных деталей в цехе выделяют с помощью контуров. Ещё один метод — цветовая маркировка, когда цветами обозначают, например, разные типы инструментов или их принадлежность к разным процессам.

Другие методы визуализации:

- метод дорожных знаков — так, его используют, чтобы обозначить пути эвакуации;

- маркировка краской;

- информационные стенды, где используют приём «было — стало» или «до — после»;

- графические рабочие инструкции.

Устраняет потери из-за ненужных перемещений и из-за ожидания.

Фото: «ТехноНИКОЛЬ»

U-образные ячейки. Суть метода — оборудование располагают в форме латинской буквы U. Так последняя стадия обработки проходит совсем рядом с первой. Оператору не приходится ходить далеко, чтобы начать выполнение следующего производственного цикла.

Устраняет потери при ненужной транспортировке, потери из-за лишних запасов, ненужных перемещений.

QFD-анализ. Метод на стыке инженерии и маркетинга. Пожелания и ценности клиентов трансформируют в функции и свойства продукта. QFD-анализ помогает избавиться от функций, которые не создают ценности для клиентов. За счёт этого снижаются потери.

Lean можно применять в любой сфере производства. Каждая технология — это прежде всего принципы, которые нужно адаптировать под бизнес-процессы компании.

Внедряя бережливое производство, важно интегрировать новые технологии в систему, не ломая её, — ведь бизнес уже зарабатывает на этой системе деньги. Гибкий подход поможет усилить сильные стороны компании и нивелировать слабые. Это даст быстрый и кратный рост экономических результатов.

Перед тем, как внедрять инструменты Lean production на производстве, обычно проводят диагностику текущей системы. Цель — найти так называемые «узкие горлышки»: операции или этапы, на которых процесс обрывается или замедляется. Расширение узкого горлышка даёт резкий рост результатов.

Стоит использовать такой алгоритм:

- Выявить сильные стороны бизнеса и его узкие места.

- Составить список результатов, которых нужно достичь.

- Подобрать инструменты, в том числе инструменты Lean production, для достижения этих результатов.

Внедрение и настройка систем менеджмента затрагивает всех сотрудников. Идеально, когда сотрудники позитивно воспринимают изменения. Но так бывает не всегда: кто-то сопротивляется изменениям и уходит, кто-то не справляется, кто-то не принимает новые правила игры. Это тоже нормально. Системные изменения — глубокий процесс, поэтому нужно быть готовым ко всему.

В истории мировых компаний есть кейсы, когда после внедрения lean-технологий компания резко повышала финансовую эффективность. Это происходило за счёт незначительных на первый взгляд деталей.

Повторим: изменения в менеджменте нужны не чтобы переделать то, что уже приносит доход, а лишь чтобы настроить бизнес-процессы. Цель изменений — большая экономическая эффективность бизнеса за счёт гармоничного сочетания ресурсов, технологий компании и потребностей рынка.

Методики бережливого производства можно успешно использовать в любом бизнесе, а не только на производстве. Мой опыт говорит, что технологии в разных системах менеджмента похожи. Различия не столько в самих методиках, сколько в философии.

Например, картирование технологического процесса — это методика из Lean. Но она очень похожа на управление бизнес-процессами — технологию из другой школы менеджмента.

Назовём несколько техник бережливого производства, которые несложно внедрить в компании:

- Канбан-доски — простой и распространённый инструмент, который можно использовать в любом бизнесе.

- Если ваши сотрудники работают в офисе или если у вашей компании есть склад, стоит присмотреться к системе 5S. С ней вы организуете рабочие места для сотрудников, что повысит эффективность работы.

- Маркетологам можно начать с QFD-анализа. Он поможет трансформировать продукт, добавив ему новые свойства и избавив его от лишних.

Разберём несколько примеров, как можно применять канбан-доски в бизнесе, который не связан с производством.

Классическая канбан-доска. Как мы говорили, канбан-доска — это инструмент для визуализации и упорядочивания задач. Кроме того, такие доски сильно упрощают и ускоряют планёрки.

Схем канбан-досок множество. В нашей компании мы используем шаблоны, которые тестировали в разных проектах. Вот некоторые из них:

- доска управления продажами;

- доска для управления наймом;

- доска для регулярных задач;

- доска стратегического планирования;

- универсальная доска для управления проектом;

- доска управления запуском продаж.

Ниже приведён пример канбан-доски для управления разработкой программного обеспечения. Задачи на ней выстроены по принципам Scrum. Это значит, что команда работает итерациями. Каждая итерация — это небольшой временной интервал, за который команда дорабатывает часть продукта.

С каждой новой итерацией команда пополняет списки задач и еженедельно расставляет на доске приоритеты. Так команда уделяет внимание каждой задаче, самостоятельно управляет разработкой и видит чёткую картину результатов.

Скриншот: Trello / Skillbox Media

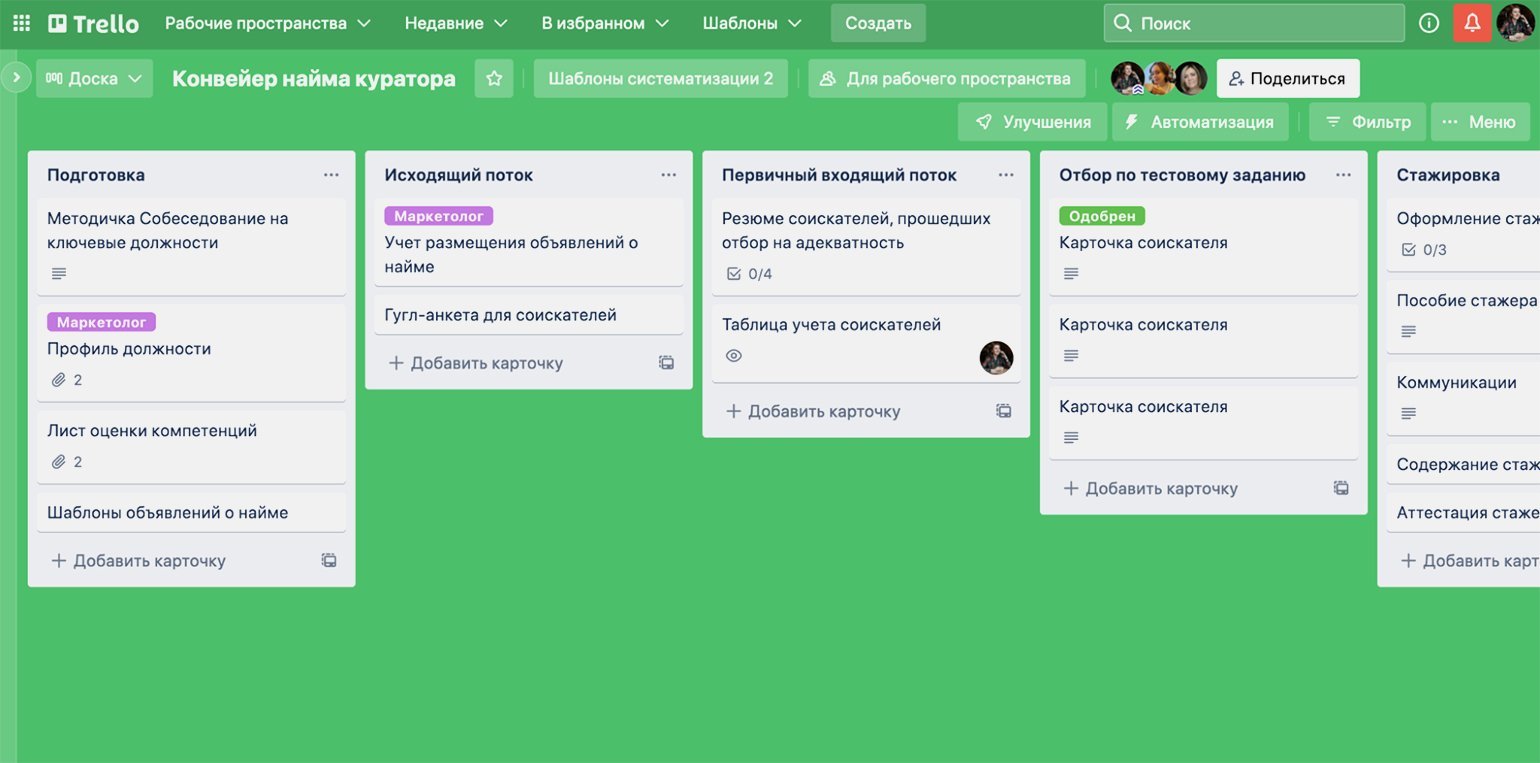

Канбан-доска для найма сотрудников. Здесь применяется принцип картирования процесса создания ценности. Ведь ценный конечный продукт HR-службы — нанятый сотрудник, которого обучили и познакомили с необходимыми процессами в компании.

Здесь же используется принцип вытягивающего производства. Если нам нужно 10 новых сотрудников, значит, стажировку должно пройти 15 человек, собеседования нужно провести с 30, а входящих заявок должно быть 60. Эта технология похожа на другие технологии вне Lean Production: декомпозицию и воронку найма.

Скриншот: Trello / Skillbox Media

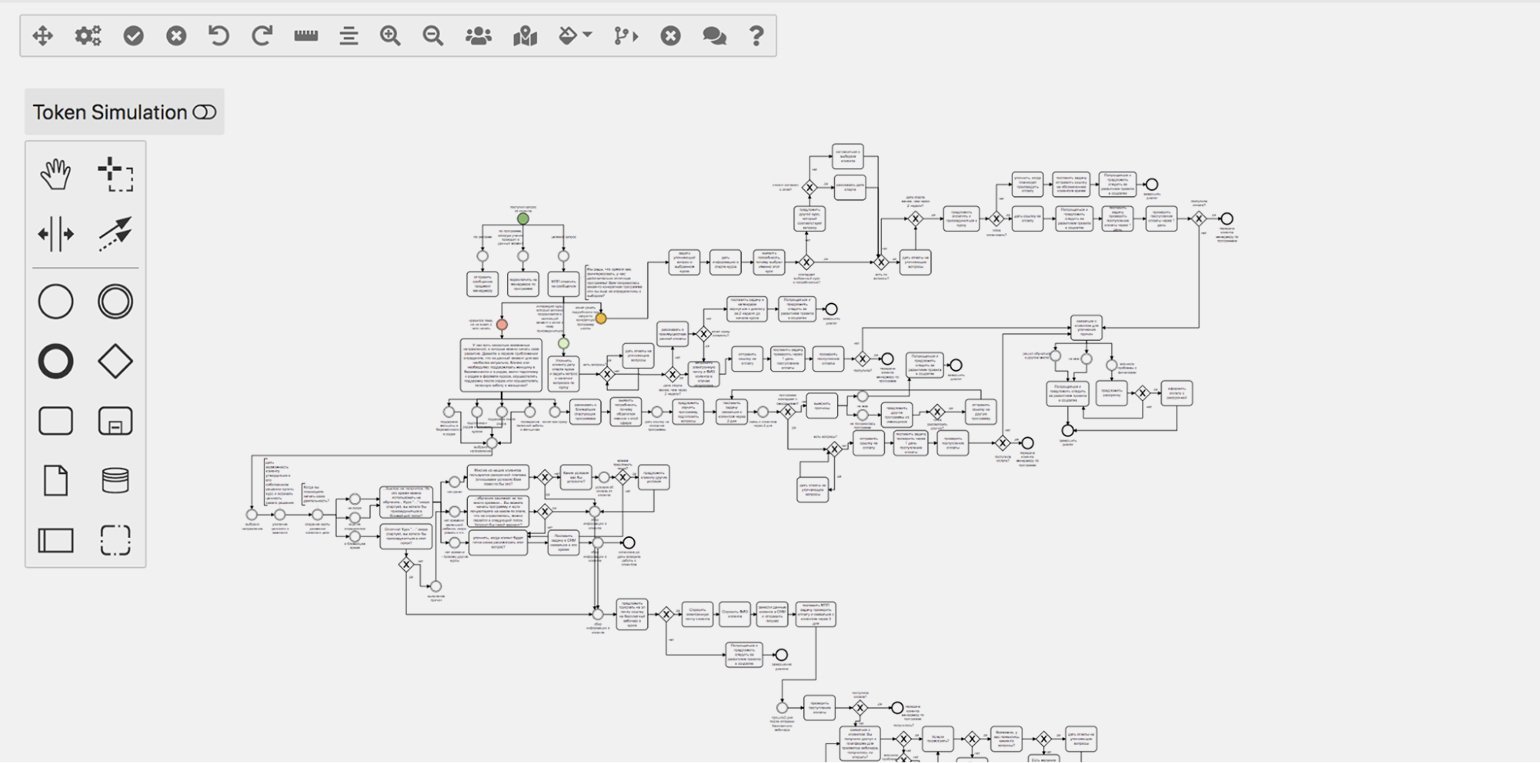

Скриншот: программа Stormbpmn

Можно адаптировать и другие виды lean-технологий. Если специалист владеет ими, а также одной или несколькими системами менеджмента, он сможет подобрать комбинацию инструментов. Они помогут достигнуть лучшего результата для клиентов и компании при наименьших усилиях.

Для тех, кто хочет внедрить Lean в свой бизнес, можно посоветовать несколько книг. Некоторые из них посвящены не философии бережливого производства, а технологиям, которые используют в рамках Lean или одновременно с Lean.

- «Канбан и „точно вовремя“ на Toyota. Менеджмент начинается на рабочем месте». Книга легко читается. В ней на примере компании Toyota рассказывается, как внедрить lean-технологии на производстве.

- «Учитесь видеть бизнес-процессы: Практика построения карт потоков создания ценности», Майк Ротер и Джон Шук. Рекомендую эту книгу всем предпринимателям: и начинающим, и с уже серьёзным бизнесом.

- «Бизнес с нуля. Метод Lean Startup для быстрого тестирования идей и выбора бизнес модели», Эрик Рис. Название говорит за себя — lean-технологии для стартапов.

- «Effects of Lean Management on Company Value», Sasha Petschnig. Книга для пытливых людей, которые готовы внедрять комплексный lean-менеджмент. Не издавалась на русском.

- «Value Stream Mapping: How to Visualize Work and Align Leadership for Organizational Transformation», Karen Martin. Книга для предпринимателей, которые хотят повысить эффективность бизнеса с помощью инструментов lean-менеджмента. Не издавалась на русском.

- «Теория ограничений Голдратта», Уильям Детмер. Это подробное введение в теорию ограничений — одну из самых популярных управленческих теорий XX века. Суть теории в том, чтобы искать и ликвидировать «узкие горлышки» — участки с низкой производительностью, которые замедляют всю систему. Это переложение идеологии Lean.

- Цель философии Lean Production — создать большую ценность для потребителя меньшими усилиями фирмы. Это выгодно для всех: покупатель получает более качественный продукт, а производитель почти не теряет в прибыли.

- Изначально lean-технологии придумали для производства, но сегодня их используют в любых типах бизнеса.

- В Lean входит более 10 методов и техник. Канбан-доски — простой фреймворк, с которого можно начать применять Lean в любой сфере. Это инструмент для визуализации и упорядочивания задач.

- Если компания работает с материальными ресурсами, у неё есть склад или офис, — можно попробовать систему 5S. Это технология для создания «эффективного рабочего места».

- Маркетологам стоит начать с QFD-анализа. Суть метода — в том, чтобы преобразовать пожелания и ценности клиентов в свойства продукта.

- Модель VUCA: как процветать в хаосе?

- Рассказываем о ТРИЗ — советской теории, которую изучают менеджеры по всему миру

- Антикризисное управление компанией: что это такое, как работает и когда пора начинать

- 60% новаций в компаниях проваливаются. Что такое управление изменениями и как оно поможет

- Вы начали бизнес в digital? 6 советов, как молодой компании искать клиентов

Эффективный руководитель

Вы научитесь разрабатывать стратегию, ставить цели, управлять бизнес‑процессами и создавать комфортный климат в команде. Найдёте точки роста в своей компании, сможете претендовать на повышение или масштабировать бизнес.

Узнать про курс

Практический курс: «Эффективный руководитель»

Узнать о курсе