Хлебный квас

Калорийность: 21,36

ккал

Белки: 0,64

г

Жиры: 0,04

г

Углеводы: 4,92

г

Внешний вид — однородная жидкость, слегка мутная, без взвешенных частиц.

Вкус и запах — кисло-сладкие, характерные для кваса.

Цвет — светло-коричневый.

Консистенция — жидкая.

Метод обработки: Варка без слива

| № з/п | Наименование сырья | Затраты на 1 000 г готового изделия | ||

|---|---|---|---|---|

| брутто | нетто | ед. изм. | ||

| 1 | Сухари ржаные | 40 | 40 | г |

| 2 | Сахар-песок | 30 | 30 | г |

| 3 | Дрожжи прессованные (*эргостерин) | 1,5 | 1,5 | г |

| 4 | Мята кудрявая | 1,5 | 1,5 | г |

| 5 | Вода | 1 200 | 1 200 | г |

| ИТОГО | 1 273 | 1 273 | г |

Хорошо поджаренные сухари измельчают (до размера 5-6 мм) и засыпают тонкой струей при непрерывном помешивании в горячую кипяченую воду, охлажденную до 80 °C. Засыпанные в воду сухари оставляют на 1-1,5 ч для настаивания в теплом месте, периодически перемешивая. Полученное сусло сливают, а сухари снова заливают водой (50 л) и вторично настаивают 1—1,5 ч, затем сусло сливают.

В сусло, полученное в результате первого и второго настаивания, добавляют сахар, мяту кудрявую, дрожжи, разведенные небольшим количеством сусла. Температура сусла при введении дрожжей должна быть доведена до 23-25 °C и поддерживаться в течение всего процесса брожения 8—12 ч. Перебродивший квас процеживают и охлаждают. Технология приготовления кваса из сухого концентрата аналогична. Продолжительность хранения готового кваса при температуре 4—6 °C — не более 48 ч.

- Цвет: светло-коричневый..

- Вкус: кисло-сладкие, характерные для кваса..

- Запах: кисло-сладкие, характерные для кваса..

- Консистенция: жидкая.

- Внешний вид: однородная жидкость, слегка мутная, без взвешенных частиц..

Источник рецептуры: Сборник рецептур на продукцию общественного питания. М. П. Могильный Изд. 2-е, ДеЛи плюс, 2016. — 888с

Номер рецептуры: 398

Квас ТТК_5784

На чтение мин Просмотров 112 Опубликовано

Заказать разработку ТТК

Квас – традиционный русский напиток, обладающий освежающим вкусом и легкой газацией. Приготовленный на основе ржаных хлебцев с добавлением сахара и изюма, этот напиток проходит процесс естественного брожения, в результате которого значительно улучшается его аромат и вкус. Приготовление кваса займет три дня, но в итоге вы получите натуральный и полезный продукт, который отлично утоляет жажду.

Технико-технологическая карта Квас

Область применения

Настоящая технико-технологическая карта разработана в соответствии с ГОСТ 31987-2012 и распространяется на блюдо Квас, вырабатываемое (наименование заведения).

Требования к сырью

Продовольственное сырьё, пищевые продукты и полуфабрикаты, используемые для приготовления данного блюда, полностью соответствуют требованиям действующих нормативных и технических документов, имеют сопроводительные документы, подтверждающие их безопасность и качество (сертификат соответствия, санитарно-эпидемиологическое заключение, удостоверение безопасности и качества и пр.)

Рецептура блюда

| Ингредиенты | Брутто (г) | Нетто (г) |

|---|---|---|

| Хлебцы (ржаные цельнозерновые хлебцы КРУАЗЕТТ) | 100 | 100 |

| Сахар | 20 | 20 |

| Изюм (тёмный) | 20 | 20 |

| Вода (отфильтрованная или остывшая кипячёная тёплая вода) | 1250 | 1250 |

Технология приготовления

- Подготовьте чистую банку ёмкостью 1,5 л.

- Вложите в банку изюм, сахар и поломанные на кусочки хлебцы.

- Добавьте тёплую воду и перемешайте, чтобы сахар полностью растворился.

- Не заполняйте банку до верха; оставьте место для пены.

- Накройте банку крышкой или марлей, зафиксировав её резинкой.

- Поместите банку в тарелку на стол и оставьте на 3 дня для брожения.

- Через 3 дня процедите квас через ситечко и уберите в холодильник.

- Закваску можно использовать повторно, добавив немного сахара, хлебцев и изюма.

Требования к оформлению, реализации и хранению

Согласно фирменным стандартам Компании, блюдо (изделие) реализуют непосредственно после приготовления. Блюдо (изделие) сервировано согласно стандартам Компании, и (или) прилагаемому к технологическому документу фото (при наличии). Допустимые сроки хранения блюда (изделия) устанавливаются согласно нормативным документам, действующим на территории государства, принявшего стандарт.

Органолептические показатели готового блюда

| Параметр | Характеристика |

|---|---|

| Вкус | Освежающий, немного сладковатый, легкая кислинка |

| Запах | Приемлемый, хлебный, с легким ароматом изюма |

| Цвет | Темно-коричневый |

| Консистенция | Жидкая, с легкой газированностью |

Микробиологические показатели качества готового блюда

Микробиологические показатели качества блюда (изделия) должны соответствовать требованиям Технического регламента Таможенного союза «О безопасности пищевой продукции» ТР ТС 021/2011, или гигиеническим нормативам, установленным в соответствии с нормативными правовыми актами или нормативными документами, действующими на территории государства, принявшего стандарт.

| Показатель | Норматив | Фактическое значение |

|---|---|---|

| Общее количество бактерий | Не более 1х10^6 КОЕ/мл | Ожидается в пределах нормы |

| Дрожжи | Не более 1х10^4 КОЕ/мл | Ожидается в пределах нормы |

Пищевая ценность

| Параметр | Значение на 100 г |

|---|---|

| Калории | 50 |

| Белки, г | 1.5 |

| Жиры, г | 0.2 |

| Углеводы, г | 12.0 |

Заказать разработку ТТК

4. Получение кваса.

Технология хлебных квасов брожения и газированных квасов на хлебном сырье, разливаемых в бутылки, имеет свои особенности.

В основе технологии квасов брожения лежат анаэробные процессы незавершенного спиртового и молочнокислого брожения. Суммарные уравнения этих процессов с указанием количества выделяемой теплоты приведены ниже:

С6Н12O6 2С2Н5ОН + 2СO2 + 117 кДж,

C6H12O6 2СН3СНОНСООН + 75,36 кДж.

Выделяющаяся в ходе брожения теплота отводится из аппарата через теплообменники, куда поступает хладагент. Брожение идет при 30 0С.

При приготовлении хлебного кваса брожения разрешается заменять до 50 % ККС неохмеленным пивным суслом из расчета 64,8 дм3 с содержанием сухих веществ 15 % на 100 дал кваса.

Рекомендуемые материалы

Для квасов брожения «Российский» и «Виноградный» используют виноградное вакуум-сусло с содержанием сухих веществ 75 %, при этом расход ККС сокращают на 50 %. «Яблочный» и «Столовый» квасы содержат яблочный экстракт, который используют для частичной замены ККС.

Сбраживание сахара в квасном сусле в количестве 0,6…0,8 % не может обеспечить интенсивного брожения, поэтому перед брожением в сусло вводят 25 % сахара от общей массы, расходуемой для приготовления кваса.

Путем купажирования сброженного квасного сусла с сахарным сиропом получают целевой продукт — хлебный квас брожения, отвечающий требованиям государственного стандарта.

Получение квасов с использованием процесса брожения. Технологический процесс производства квасов брожения состоит из следующих стадий: разведения культур микроорганизмов, приготовления сахарного сиропа и квасного сусла, сбраживания сусла, купажирования и розлива кваса. Основную часть квасов брожения готовят на основе ККС.

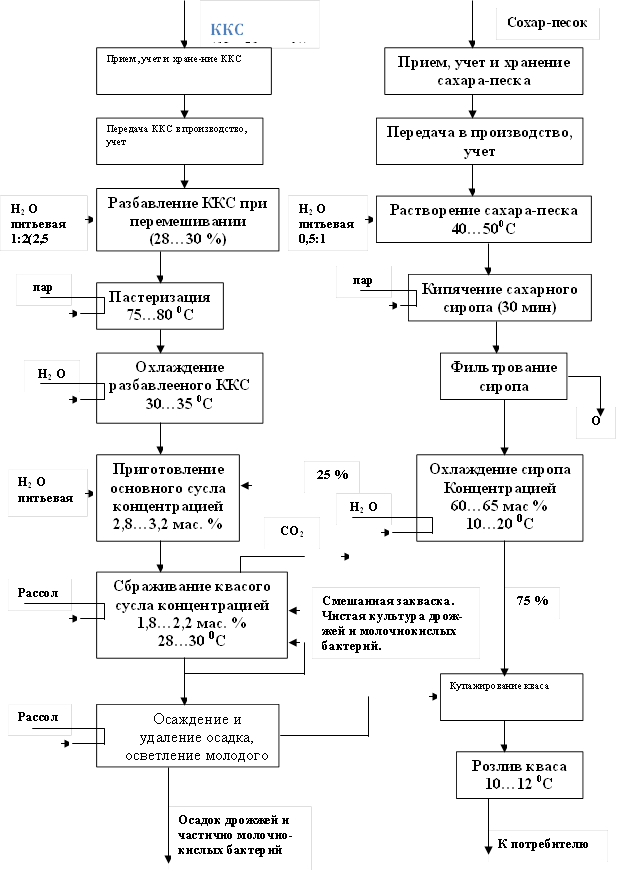

Принципиальная технологическая схема получения хлебного кваса приведена на рис. 1. Известное количество ККС разводят водой в аппарате предварительного разбавления, который оборудован мешалкой и паровой рубашкой. Полученный раствор пастеризуют с целью повышения стойкости и микробиологической чистоты кваса. Разбавленный ККС пастеризуют в потоке в пластинчатых пастеризационно-охладительных установках. Затем раствор ККС разбавляют холодной питьевой водой до содержания сухих веществ 1,6…2 % и перемешивают, после чего готовят основное квасное сусло концентрацией 2,8…3,2 %. Для этого к раствору добавляют расчетное количество сахарного сиропа (25 % общего количества). Далее квасное сусло перемешивают и направляют на анализ в лабораторию. После проверки сусло поступает на брожение.

Основное квасное сусло готовят в бродильно-купажных и цилиндроконических аппаратах, а также в специальных бродильных аппаратах. Предпочтение отдают первым двум аппаратам, так как они облегчают ведение технологического процесса и делают его более экономичным. В этих же аппаратах, оборудованных системой охлаждения, в сбраживаемое сусло вносят дрожжи и молочнокислые бактерии, содержание сухих веществ доводят до 1,8…2,2 %, а кислотность — не ниже 2 мл 1 н. раствора щелочи на 100 см3 кваса.

|

Рис. 1. Принципиальная технологическая схема получения хлебного кваса из концентрата квасного сусла.

Из сброженного и охлажденного до температуры 2…7 °С квасного сусла путем осаждения удаляют образовавшийся плотный осадок из дрожжей и частично молочнокислых бактерий, после чего приступают к купажированию кваса. Если сусло сбраживают в бродильном аппарате, то сброженную среду после охлаждения сусла и осаждения осадка осторожно перекачивают в купажный аппарат. В бродильных аппаратах купажирование кваса не допускается.

Для купажирования хлебного кваса в сброженное сусло вводят остаток расчетного количества белого сахарного сиропа (75 %) с содержанием сухих веществ 60…65 % и перемешивают. Затем обязательно проводят контроль органолептических свойств продукта. Готовый охлажденный купаж направляют на розлив.

Хлебный квас высокого и стабильного качества получают при использовании комбинированных заквасок из чистых культур квасных дрожжей следующих рас: М, С-2 и 131-К, а также молочнокислых бактерий МКБ (расы 11 и 13). Кроме того, в промышленности для получения кваса широко используют хле бопекарные прессованные дрожжи.

Дрожжи и молочнокислые бактерии задают в квасное сусло в виде предварительно подготовленной комбинированной закваски. Ее получают путем последовательного пересева чистых культур микроорганизмов, сохраняемых в лаборатории завода, на стерильном квасном сусле с концентрацией сухих веществ 8 г/100 г сусла.

Пересевы и размножение микроорганизмов осуществляют постадийно в лаборатории, отделении чистых культур, а затем в производственных условиях. Объемы разводок увеличивают от первой до шестой стадии за счет добавления сусла. Они находятся в тесной зависимости от производительности квасоваренного цеха (завода).

Дрожжи разводят стерильным суслом с содержанием сухих веществ 8 % по следующей схеме: в пробирке с чистой культурой на суслоагаре — в пробирке с 10 см3 квасного сусла — в колбочке с 250 см3 квасного сусла — в бутыли с 2 дм3 квасного сусла — в бутыли или аппарате для чистой культуры (АЧК) с 20 дм3 квасного сусла. Продолжительность разбраживания сусла на каждой из трех стадий по 24 ч при температуре 25…30 0С, а на четвертой стадии — 12 ч при 30 °С.

В зрелой дрожжевой разводке должно быть не менее 40 млн клеток/см3. Эта разводка в количестве 18 дм3 используется для приготовления комбинированной закваски; 2 дм3 оставшейся дрожжевой разводки доводят до 20 дм3 квасным суслом температурой 30 0С для восстановления концентрации дрожжей и последующего использования их для комбинированной закваски. Такой прием можно повторять не более 15 раз, а затем дрожжевую разводку вновь получают из чистой культуры дрожжей, начиная ее пересев с первой стадии. Чистую культуру молочнокислых бактерий (МКБ) также разводят постадийно путем пересевов на стерильном квасном сусле с содержанием сухих веществ 8 %. Отличие чистой культуры от разводки дрожжей состоит в том, что на первой стадии раса 11 МКБ размножается в 250 см3 сусла отдельно от расы 13 МКБ. Культуры МКБ выращивают 24 ч в термостате при температуре 30…35 °С, после чего их пересевают в одну колбу с 2 дм3 сусла. Всего осуществляют пять пересевов МКБ; первые три МКБ выращивают в течение 24 ч каждый, а на двух последних стадиях их размножают по 48 ч. Температура разбраживания сусла на всех стадиях одинаковая и составляет 30 0С. За счет наполнения молочной кислоты кислотность сбро-женного сусла в объеме 400 дм3 на пятой стадии достигает 6,8…7 см3 1 н. раствора щелочи на 100 см3 разводки. Из указанного объема 360 дм3 готовой молочнокислой разводки направляют на приготовление комбинированной закваски, как и в случае с дрожжевой разводкой, часть разводки МКБ (10 %) оставляют в аппарате, а остальную часть разводят 8%-м суслом и оставляют на 48 ч для размножения МКБ. Такой объемно-доливной процесс повторяют не более 7 раз, после чего меняют чистую культуру МКБ, начиная с лабораторной стадии.

Комбинированная закваска дрожжей и молочнокислых бактерий (4000 л) после разбраживания в течение не менее 6 ч готова для использования. Готовую закваску в количестве 2…4 % общего объема квасного сусла, используемого для получения кваса, направляют в аппарат для сбраживания производственного квасного сусла.

Подработка прессованных хлебопекарных дрожжей во избежание их инфицированности состоит в антисептировании дрожжевой суспензии молочной кислотой с последующим ее подмолаживанием и разбраживанием в стерильном охлажденном до 30 0С квасном сусле с содержанием сухих веществ 8 %. Расход молочной кислоты концентрацией 40 мас. % составляет 40 см3 на 1 кг прессованных дрожжей. При подмолаживании и разбра-живании расходуют пятикратный объем 8%-го квасного сусла на один объем дрожжевой суспензии. Подготовленную таким способом дрожжевую разводку направляют в бродильные, бродильно-купажные или цилиндроконические аппараты для сбраживания производственного квасного сусла. На 100 дал сбраживаемо-го сусла расходуют 150 г прессованных хлебопекарных дрожжей.

Квасы брожения готовят на белом сахарном сиропе концентрацией 60…65 мас. %, а другие напитки, в том числе и квасы на хлебном сырье, — на инвертированном сахарном сиропе, который содержит фруктозу и глюкозу.

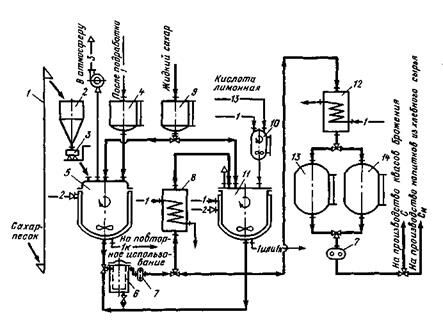

Аппаратурно-технологическая схема приготовления как белого, так и инвертированного сахарного сиропа приведена на рис. 2.

Белый сахарный сироп готовят горячим способом, используя сахар-песок или жидкий сахар.

Сахар-песок норией 1 подают в сборник 2, откуда он направляется на весы 3. Питьевая отфильтрованная вода поступает в сборник-мерник 4, а затем в сироповарочный аппарат 5, где подогревается до температуры 60 0С. В аппарат 5 при перемешивании вводят сахар-песок.

Рис. 2. Аппаратурно-технологическая схема приготовления сахарного сиропа: С — белый сахарный сироп; СИ — инвертированный сахарный сироп.

Условные обозначения: основной продукт; —1 — вода; —2 — пар; —3 — воздух;

—1к — конденсат.

Сироп доводят до температуры 100 °С и кипятят в течение 30 мин, после чего его фильтруют через сетчатый фильтр 6. Отфильтрованный горячий сахарный сироп концентрацией 60…65 мас. % шестеренным насосом 7 подают на охлаждение в змеевиковый теплообменник 12. Охлажденный до температуры 10…20 0С сахарный сироп поступает в сборник-мерник 13 и далее направляется на приготовление квасов брожения. Инвертированный сахарный сироп из сахара-песка готовят следующим образом. Приготовленный в сироповарочном аппарате 5 горячий сахарный сироп концентрацией 65…70 мас. % фильтруют через сетчатый фильтр 6, охлаждают до температуры 70±2 0С в теплообменнике 8 и подвергают инверсии в аппарате 77. Горячий инвертированный сироп фильтруют через фильтр 6. С помощью насоса 1 его подают на охлаждение в теплообменник 12. В случае использования жидкого сахара последний из сборника 9 направляется сразу в аппарат 77 для инверсии. Инверсию сахарозы, т. е. ее гидролиз до глюкозы и фруктозы, осуществляют в аппарате 11 под действием 50%-го водного раствора лимонной кислоты из расчета 750 г на 100 кг сухих веществ при температуре 70 °С в течение 2 ч. Раствор лимонной кислоты хранят в сборнике-мернике 10. Профильтрованный и охлажденный до температуры 20 °С инвертированный в змееви-ковом теплообменнике 12 сироп из сборника-мерника 14 направляется на производство напитков из зернового сырья. Степень инверсии 45…55 %.

На заводах широко используют сироповарочные аппараты с герметически закрывающейся крышкой типа ВВМ (полезная вместимость 100…1500 л).

Использование непрерывнодействующих сироповарочных станций типов ОНС, ВНИИПБП и ШСК производительностью (по сахарному сиропу, дал/ч) 30, 50 и 140 соответственно, в которых проводят как варку сиропа, так и инверсию сахарозы, более перспективно.

На 100 дал хлебного кваса брожения, приготовленного на концентрате квасного сусла, расходуют 50 кг сахара, кваса для окрошки — 30 кг, а кваса для «горячих» цехов — 47 кг. Расход ККС составляет 29, 40 и 22,06 кг соответственно. Потери сахара при варке сиропа не более 1 %, влаги — 10 %.

Квас сбраживают в бродильно-купажных и цилиндроконических аппаратах.

Бродильно-купажный аппарат имеет цилиндрическую форму; нижняя часть аппарата выполнена в виде конуса, который соединен с дрожжеотделителем. Последний снабжен задвижкой и заслонкой. В конусной части аппарата расположена пропеллерная мешалка для перемешивания сусла и купажа кваса. Типовые аппараты имеют вместимость 10 и 30 м3 (типы Ш4-ВАК-10 и Ш4- ВАК-30).

В бродильно-купажный аппарат подают квасное сусло, а затем комбинированную закваску чистых культур дрожжей и молочнокислых бактерий или подмоложенную разводку прессованных дрожжей. Содержимое аппарата тщательно перемешивают и определяют исходное содержание сухих веществ в сусле. Оно должно быть для хлебного кваса 2,8…3,2 мас. %, а для окрошечного — 1,6 мас. %. После перемешивания сусла температурой 27…30 °С в течение 2…3 мин аппарат герметически закрывают и оставляют на брожение на 8 ч. Через 1,5…2 ч сусло перемешивают в течение 2…3 мин. В аппарате поддерживают рабочее давление на уровне 0,1…1,15 МПа. Когда концентрация сбраживаемого сусла снизится по сахаромеру на 1 %, брожение замедляют охлаждением среды до 2…7 0С, пропуская через рубашку и внутреннюю трубу рассол температурой 10…15 0С. С понижением температуры растворимость СО2 в бродящей среде возрастает, а давление в аппарате снижается до 0,04…0,05 МПа.

Кислотность среды должна быть 2…2,5 мл гидроксида натрия концентрацией 1 моль/дм3 в пересчете на 100 см3.

Процесс охлаждения длится 4…5 ч. При этом дрожжи осаждаются в конической части аппарата плотным кольцом. Их осторожно удаляют из аппарата, 2…3 раза открывая задвижки, после чего приступают к купажированию кваса.

Для производства кваса успешно используют цилиндроконические аппараты ЦКА-50 и ЦКА-100 вместимостью 50 и 100 м3. Преимущество этих аппаратов состоит в том, что в одном аппарате совмещены такие процессы, как приготовление, сбраживание и охлаждение квасного сусла, отделение и удаление дрожжей и купажирование кваса, а также уменьшены капитальные и эксплуатационные затраты. Аппараты можно монтировать на открытых площадках. Сокращение перекачек и коммуникаций, а также съем дрожжей в конической части аппарата снижают производственные потери. С целью увеличения оборачиваемости ЦКА рекомендуется сусло готовить в отдельно расположенных аппаратах.

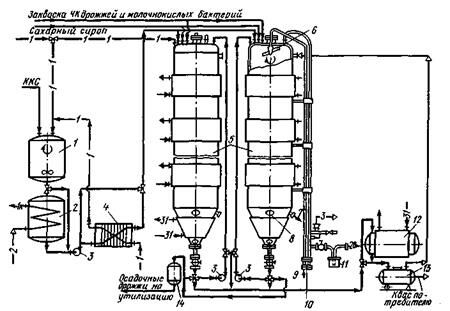

Аппаратурно-технологическая схема производства хлебного кваса брожения в ЦКА показана на рис. 3.

Рис. 3. Аппаратурно-технологическая схема приготовления хлебного кваса

брожения в ЦКА.

Условные обозначения: ККС — концентрат квасного сусла; —28 — СО2; —31 — рассол. Остальные обозначения те же, что на рис. 2

Концентрат квасного сусла и вода поступают в аппарат 1 для приготовления концентрированного квасного сусла, откуда оно направляется в пастеризатор 2 или, минуя его, насосом 3 перекачивается в ЦКА. Пастеризованное сусло охлаждают в пластинчатом теплообменнике 4. В ЦКА 5 поступают также питьевая вода и белый сахарный сироп. После перемешивания сусла задается комбинированная закваска из ЧК дрожжей и молочнокислых бактерий в таких же количествах, как и для бродильно-купажных аппаратов. ЦКА оборудованы рубашками для рассольного охлаждения, моющей головкой 6, краником для отбора проб 7, смотровым стеклом 8, а также системой 9 для подвода воды и дезинфектанта. Шпунтаппарат подключают к отверстию 10. ЦКА оборудован гидрозатвором ІІ. Осадочные дрожжи поступают в сборник М. Готовый квас перекачивают в изотермический сборник 12. Розлив кваса осуществляют в изобарических условиях в автотер-моцистерну 13. Аппарат оборудован воздушником, предохранительным клапаном, манометром и вакуум-прерывателем.

Квасное сусло, как указано в схеме, подают по верхнему трубопроводу. Однако для предотвращения ценообразования и упрощения эксплуатации аппарата сусло лучше подавать в нижнюю коническую часть. Содержание сухих веществ в сусле до брожения 2,8…3,8 %. Во избежание оседания дрожжей брожение проводят при температуре 28…30 °С при периодическом перемешивании через каждые 2 ч в течение 30 мин. Квасное сусло возвращают в аппарат центробежным насосом 3. Давление в ЦКА при брожении регулируется шпунт-аппаратом. Давление не должно превышать 0,065 МПа. Указанный режим задается вакуум-прерывателем. По окончании брожения, конец которого определяют по содержанию СВ (1,8…2,8 мас. %) и нарастанию кислотности (2…4 см3 NаОН концентрацией моль/дм3 на 100 см3) в сброженном сусле, включают все рассольные рубашки для охлаждения кваса до температуры 4…6 °С, при которой переброски кваса не происходит.

Осадок дрожжей удаляют при открытом воздушном вентиле, после чего приступают к купажированию кваса.

Особенности купажирования различных квасов брожения кратко изложены ниже.

При купажировании кваса хлебного, кваса для окрошки, кваса «Виноградного» к сброженному суслу добавляют остальное количество (75 %) сахарного сиропа; полученную смесь перемешивают.

В купаж хлебного кваса для «горячих» цехов кроме остатка сахарного сиропа с содержанием СВ 65 % вносят при постоянном перемешивании растворы солей: хлорид кальция, хлорид калия и фосфат калия, а также раствор аскорбиновой кислоты. Соли и аскорбиновую кислоту разбавляют квасом в соотношении 1:10.

ОСТ 18-117 предусматривает выпуск хлебного кваса брожения с использованием сгущенной очищенной молочной сыворотки концентрацией сухих веществ 30 маc. %. В этом случае на 100 дал кваса расходуют (кг): сахара — 50, ККС — 23 и молочной сыворотки — 13,64.

При приготовлении квасов из хлебного сырья непосредственно перед купажированием определяют их кислотность. Если она ниже допустимой, то ее повышают, добавляя в квас молочную или лимонную кислоту.

Купажирование кваса и перемешивание среды в зависимости от вместимости ЦКА длится 1,5…6,5 ч, а сбраживание сусла — 10… 18 ч. Сброженное сусло охлаждают с 30 до 4…6 °С в течение 6…10 ч. Потери сухих веществ при брожении и купажировании составляют 1…0,5 маc. %.

После проверки качества заводской лабораторией готовый квас при температуре не выше 12 0С поступает на розлив. По аналогии с пивом квас разливают в изотермических условиях в автотермоцистерны, изотермические автоцистерны и бочки. При таком способе розлива потери составляют 0,8 %.

Гарантийный срок хранения кваса брожения 2 сут. За это время содержание спирта в квасе возрастает до 1…1,2 маc. %, а содержание сухих веществ снижается до 4,2…4,6 г/100 г кваса.

Приготовление квасов и напитков, получаемых купажированием. Технология квасов и напитков на хлебном сырье, разливаемых в бутылки, отличается от рассмотренной ранее технологии квасов брожения. В основе технологии квасов и напитков лежит процесс купажирования компонентов напитков, обусловленных их рецептурами, с последующим смешиванием полученного купажного сиропа с деаэрированной водой, насыщенной диоксидом углерода при низкой температуре. Технология состоит из следующих стадий: подготовки воды, приготовления инвертированного сахарного сиропа и колера, подготовки ККС и других видов сырья, приготовления купажного сиропа, смешивания ку-пажного сиропа и воды с одновременной карбонизацией, подготовки посуды, розлива, укупорки и бракеража продукции, ее этикетировки, учета и укладки в ящики.

Купажныи сироп, например для «Русского» кваса, готовят следующим образом. Сначала концентрат квасного сусла разбавляют холодной профильтрованной питьевой водой в соотношении 1:2. Полученную смесь отстаивают в течение 10…12 ч, после чего ее декантируют (снимают с осадка) и фильтруют. Фильтрат направляют в купажныи аппарат, куда поступают также инвертированный сахарный сироп и 50%-й водный раствор лимонной кислоты в количествах, предусмотренных рецептурой. Купажныи сироп перемешивают и фильтруют. Для повышения стойкости квасов (например, «Русского» и «Московского») полученный купажныи сироп пастеризуют в течение 90…100 с при температуре 82…92 0С и охлаждают до температуры 4…5 0С. Затем из купажного сиропа путем выдержки удаляют воздух. Подготовленный таким образом купажныи сироп смешивают с водой, насыщенной СО2, в соотношении 1:4, после чего его направляют на розлив в бутылки. Смесь купажного сиропа из ККС, инвертированного сахарного сиропа и воды, насыщенной диоксидом углерода, называют хлебным квасом бутылочного розлива.

Квас разливают на автоматических линиях мощностью 6, 12 и 24 тыс. бутылок в час.

Технология приготовления других квасов и напитков на хлебном сырье бутылочного розлива в основном идентична описанной выше. Отличие состоит лишь в приготовлении купажных сиропов.

При приготовлении, например, «Русского» и «Московского» квасов не из ККС, а из товарных концентратов указанных квасов технологический процесс сокращается, так как концентраты только разбавляют водой и фильтруют, после чего сусло направляют для приготовления купажных сиропов. Остальные стадии технологии остаются без изменений.

9.2 Зодчество — лекция, которая пользуется популярностью у тех, кто читал эту лекцию.

В купаж кваса с хреном дополнительно задают водный настой хрена в соотношении 1:0,5. На 100 дал кваса расходуют 23,87 кг тертого хрена с учетом количества сухих веществ кваса.

Купажныи сироп кваса «Ароматный» кроме сусла из ККС, инвертированного сахарного сиропа и молочной кислоты содержит экстракт чабреца (1,38 л/100 дал кваса).

В купаж кваса «Тминный» кроме описанных ранее компонентов вносят размолотый тмин, кваса «Мятный» — водный раствор меда и настой мяты, а кваса «Литовский» — водный раствор меда, экстракт хмеля и размолотый тмин.

Хлебный квас и напитки на хлебном сырье являются благоприятной средой для развития микроорганизмов, которые вызывают ослизнение, уксуснокислое скисание и другие виды порчи продуктов. Для предупреждения этих пороков напитков необходимо тщательно соблюдать технологические нормы и санитарный режим производства и осуществлять систематический микробиологический контроль.

При производстве кваса возникают потери. Средние размеры потерь кваса: в бродильном отделении — до 4 %, при купажировании — 3…4, при розливе в бочки и автотермоцистерны — до 2, розливе в бутылки — 3 %.

Расход холода, включая охлаждение склада готовой продукции, составляет 3900 кДж, а расход воды — 8…9 дал/дал кваса.

На чтение 2 мин Просмотров 3.7к. Опубликовано

Заказать ТТК, и другие документы

ТЕХНИКО-ТЕХНОЛОГИЧЕСКАЯ КАРТА № Хлебный квас

ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая технико-технологическая карта разработана в соответствии ГОСТ 31987-2012 и распространяется на блюдо Хлебный квас вырабатываемое объектом общественного питания.

ТРЕБОВАНИЯ К СЫРЬЮ

Продовольственное сырье, пищевые продукты и полуфабрикаты, используемые для приготовления блюда должны соответствовать требованиям действующих нормативных документов, иметь сопроводительные документы, подтверждающие их безопасность и качество (сертификат соответствия, санитарно-эпидемиологическое заключение, удостоверение безопасности и качества и пр.)

РЕЦЕПТУРА

Наименование сырья и полуфабрикатов \Брутто\ Нетто

| БРУТТО | НЕТТО | |||||

| Сухари ржаные | 4000 | 4000 | ||||

| Или сухой хлебный квас | 3500 | 3500 | ||||

| Сахар | 3000 | 3000 | ||||

| Дрожжи (прессованные) | 150 | 150 | ||||

| Мята кудрявая* | 150 | 150 | ||||

| Вода | 120000 | 120000 | ||||

| Выход | — | 100 л |

- Можно готовить без мяты.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

Хорошо поджаренные сухари измельчают до величины частиц 5—6 мм и засыпают тонкой струей при непрерывном

помешивании в воду, предварительно кипяченную и охлажденную до 80 °С. На 4 кг сухарей берут 70 л воды. Засыпанные в воду сухари оставляют на 1—1,5 ч для настаивания в теплом месте, периодически их перемешивая. Полученное сусло сливают, а сухари снова заливают водой (50 л) и вторично настаивают 1—1,5 ч, затем сусло сливают.

В сусло, полученное в результате первого и второго настаивания, добавляют сахар, мяту кудрявую, дрожжи, разведенные небольшим количеством сусла. Температура сусла при введении дрожжей должна быть доведена до 23—25 °С и поддерживаться в течение всего процесса брожения — 8—12 ч после брожения квас процеживают и охлаждают.

Технология приготовления кваса из сухого хлебного кваса аналогична.

ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ, РЕАЛИЗАЦИИ И ХРАНЕНИЮ

Подача: Блюдо готовят по заказу потребителя, используют согласно рецептуре основного блюда. Срок хранения и реализации согласно СанПин2.3.2.1324-03, СанПин2.3.6.1079-01 Примечание: технологическая карта составлена на основании акта проработки.

ПОКАЗАТЕЛИ КАЧЕСТВА И БЕЗОПАСНОСТИ

Органолептические показатели качества:

- Внешний вид – Характерный данному блюду.

- Цвет – Характерный для входящих в состав изделия продуктов.

- Вкус и запах – Характерный для входящих в состав изделия продуктов, без посторонних привкусов и запахов.

Микробиологические и физико-химические показатели :

По микробиологическим и физико-химическим показателям данное блюдо соответствует требованиям технического регламента Таможенного союза “О безопасности пищевой продукции”(ТР ТС 021/2011)

ПИЩЕВАЯ И ЭНЕРГЕТИЧЕСКАЯ ЦЕННОСТЬ

| Белков | 2.14 г | 3 % |

| Жиров | 3.02 г | 4 % |

| Углеводов | 5.53 г | 2 % |

| Калорийность | 62.42 ккал (261 кДж) |

3 % |

Инженер-технолог:

Заказать ТТК, и другие документы

Нашли неточности в статье? Напишите об этом в комментариях, мы обязательно все исправим. Нам очень важна обратная связь.

Получить подробное описание документа

Заполните пожалуйста ваши данные

Спасибо! Письмо уже отправляется. Если не получили, проверьте папку Спам. Если же и там нет, то позвоните нам и получите дополнительную скидку!

Получите полное описание ТИ к ГОСТ 31494-2012. Квасы. Технологическая инструкция по производству кваса

Скачать ГОСТ 31494-2012. Квасы. Общие технические условия

Квас — это традиционный славянский напиток, который изготавливают, позволяя суслу пройти незаконченное спиртовое и молочнокислое брожение. Объемная доля этилового спирта в квасе не превышает 1,2%.

Квас обладает приятным освежающим вкусом, известен тем, что улучшает обмен веществ и благотворно влияет на сердечно-сосудистую и пищеварительную системы.

Напиток хорошо утоляет жажду благодаря содержащимся в нем молочной и частично уксусной кислотам. Квас также обладает высокой энергетической ценностью и благодаря содержащейся в нем углекислоте, которая облегчает переваривание и усвоение пищи, способствует пищеварению и повышает аппетит. Кроме того, квас содержит витамины b1 и e, аминокислоты, сахара, ферменты и микроэлементы.

Квас, как продукт молочнокислого брожения, по своему воздействию на организм во многом схож с такими продуктами, как кефир, йогурт, ацидофилин и кумыс. Содержание алкоголя в дрожжевом квасе колеблется от 0,7% об. до 1,2% об. Однако квас не рекомендуется употреблять при гастрите, гипертонии и циррозе печени.

В настоящее время этот напиток производится в соответствии с ГОСТ 31494-2012 или техническими условиями и стандартами организаций.

При производстве кваса по ГОСТу и ТУ использование искусственных, вкусовых и ароматических вещества, синтетических красителей, подсластителей и консервантов — запрещено.