Алмазное сверление (бурение) является одним из таких процессов, без которых не обойдется реставрация и демонтаж зданий и строительных объектов. Сама по себе технология бурения не является сложной, но есть такие нюансы, которые нужно учитывать любому, кто берет в руки алмазную установку. Выполнение некоторых простых, но важных правил продлит жизнь не только оборудованию, но и значительно увеличит ресурс коронки.

Правило 1: учитываем нюансы мокрого и сухого сверления

Во время сверления стен сегменты коронки могут сильно нагреваться, что приводит к их отсоединению от корпуса (чаще всего это происходит при работе с высокоармированными материалами). Для охлаждения коронки используется вода, которая подается непосредственно в место сверления. Жидкость не только охлаждает сегменты, но препятствует скоплению шлама между ними, что важно для сохранения заявленного ресурса коронки. При мокром сверлении рекомендуется использовать специальные водосборные кольца, которые собирают грязную отработанную жидкость. Если нет возможности обеспечить подвод жидкости от центрального водоснабжения, то используется специальный бак для подачи воды.

Сверление без использования воды применяется тогда, когда необходимо оставить место реза чистым, например, в помещениях с отделкой. В таком случае применяются специальные коронки для сухого реза, обычные алмазные коронки при сухом бурении моментально придут в негодность из-за перегрева сегментов и скопления шлама. В крайнем случае, можно сверлить «на сухую» только мягкие материалы, например, кирпич. «Сухорезы» отличаются тем, что расстояние между сегментами у них больше, поэтому меньше риска его засорения. Также важным моментом является использование пылесоса: во-первых, пылесос препятствует накоплению шлама между сегментами, а во-вторых, вам будет затруднительно дышать из-за летящей пыли.

Правило 2: соблюдаем интервалы

При сверлении рекомендуется осуществлять подачу коронки вперед/назад с интервалами в две секунды. Таким образом, при подаче воды появится возможность вымывать шлам, а при использовании пылесоса – отсасывать его. Соблюдение этого правила обезопасит вас от засорения сегментов. При сверлении природного камня и других твердых материалов часто происходит так называемое «засаливание» сегментов, которое сопровождается тем, что коронка начинает хуже проходить материал. В таком случае нужно извлечь коронку и без подачи воды около 30-ти секунд сверлить ею кирпич или другой абразив. Эта процедура называется «вскрытием» сегментов.

Правило 3: профилактика перегрева

Когда выполняется сверление твердых материалов с большим количеством арматуры, то риск перегрева сегментов значительно возрастает, здесь коронку может не спасти даже использование охлаждающей жидкости. Чем более плотный материал вы сверлите, тем более частыми должны быть интервалы времени, когда нужно полностью остановить процесс для остывания коронки. При работе без остановок вы рискуете испортить не только коронку, но и саму буровую установку, так как возможен перегрев двигателя. Время эксплуатации и рекомендованный перерыв между сверлильными операциями обычно обозначены в инструкции к бурильному устройству.

Правило 4: скупой платит дважды

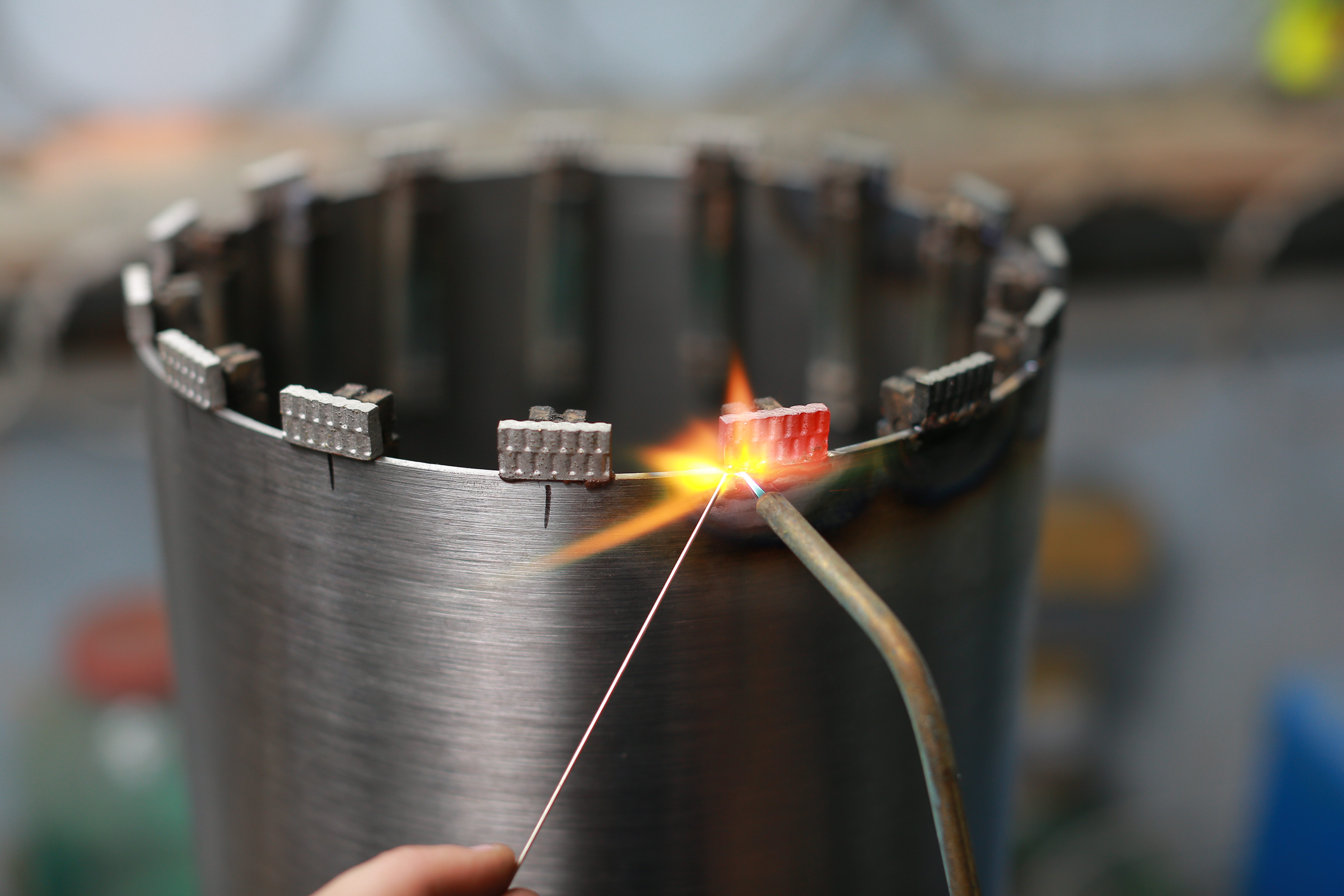

Напайка сегментов на корпус производится двумя принципиально разными способами: с помощью лазерной сварки и посредством напайки серебряным припоем. Коронки с сегментами, приваренными лазером, стоят дороже, но их соединение является более прочным. При сверлении высокоармированных материалов выгоднее приобрести одну коронку с лазерной пайкой, чем несколько коронок с пайкой серебряным припоем. Для сверления абразивных материалов и неармированного бетона вполне подойдет коронка с серебряной пайкой.

Правило 5: предусмотрительность и осторожность

Самое неприятное ожидает бурильщика тогда, когда коронка застревает в отверстии. Это может случиться по многим причинам, которые не всегда можно предусмотреть и предупредить. Самыми распространенными причинами могут быть: засорение сегментов шламом (в результате неправильной или недостаточной подачи воды), облом сегмента, зажатие арматурой и многие другие. На такой случай лучше всего запастись обратным молотком (специальное приспособление для вытаскивания застрявшей коронки). Особенно аккуратно сверлить нужно на большую глубину, чем более глубоко застрянет коронка, тем более сложно будет ее достать.

Ознакомиться с полным ассортиментом алмазных коронок и установок алмазного сверления можно в нашем интернет-магазине. Для консультации свяжитесь с менеджерами. Звонок по РФ бесплатный!

Основные правила алмазного сверления отверстий алмазной установкой.

Сверлильные машины предназначены для сверления монолитного железобетона с высокой степенью армированности, а также бетона, природного и искусственного камня и кирпича. Сверлильные машины c алмазными коронками применяются для бурения цилиндрических отверстий в строительных конструкциях при строительстве зданий и сооружений, при дорожном и мостовом строительстве и при разборке или реконструкции зданий.

Отличительной особенностью машин данного класса является возможность выполнять отверстия не только на плоских, но и на криволинейных поверхностях (трубы, арки и т.п.). Сверление можно производить в любой плоскости и под любым углом.

Конструкция станинной реечной установки:

А) Электрический мотор с редуктором. В) Система подачи охлаждающей воды внутрь алмазной коронки. 1) Редуктор электрического мотора. 2) Алмазная коронка. 3) Плита станины. 4) Рукоятка привода подачи каретки.

При выполнении особо ответственных операций по сверлению предусмотрено приспособление для сбора отработанной воды и шлама. Возвратно–поступательное перемещение каретки осуществляется штурвалом вручную. Применение штанг жесткости различной длины позволяет выполнять отверстия практически под любым углом с высокой точностью. При сверлении на большие глубины станины могут наращиваться удлинительными стойками направляющей рейки, а также оснащаться режущим инструментом нестандартной длины или удлинителями. При сверлении большим диаметром используют станины с двумя рейками. Рейка и плита крепления, чаще всего, выполнены из легкого и прочного алюминиевого сплава, что облегчает транспортировку, монтаж и демонтаж установки. Для предотвращения перегрева электрического мотора шпиндель соединен с редуктором через фрикционную пару (интегральная муфта предельного момента), которая при заклинивании коронки в процессе сверления защищает электрический мотор от перегрузки.

По способу крепления плиты станинные электрические машины подразделяются на анкерные, вакуумные и универсальные.

Анкерный способ крепления плиты станины.

1) Усилитель крепежа. 2) Башмак. 3) Анкер.

Плита крепления разработана таким образом, что позволяет использовать механическое анкерное крепление специальными болтами. В предварительно просверленное отверстие устанавливается анкер 3. После выставления плита крепится анкерным болтом через башмак 2 и усилитель крепежа 1.

Ниже приведены основные этапы технологического процесса сверления отверстий алмазными коронками . Условное техническое задание – изготовление сквозного вертикального отверстия в фундаментной железобетонной плите:

1. На основании технического задания, проектной и технической документации производится выбор конкретной алмазной сверлильной установки, алмазного инструмента, приспособлений и принадлежностей.

2. Выполняется комплектация и подготовка к транспортировке оборудования, инструментов, приспособлений и принадлежностей, необходимых для выполнения работ.

3. Перед началом процесса сверления отверстия на поверхности строительной конструкции осуществляется разметка центра отверстия в соответствии с проектной документацией.

4. От центра будущего отверстия по шаблону (в зависимости от марки и фирмы-изготовителя сверлильной установки) размечается центр для последующего крепления станины сверлильной установки.

Разметка центра сверления под анкер.

5. По разметке пробуривается отверстие, соответствующим диаметру анкера.

Бурение отверстия под анкер.

6. По окончанию бурения из отверстия удаляется пыль.

7. В пробуренное отверстие вставляется анкер.

Монтаж анкера в отверстие.

8. В анкер вставляется инструмент для расклинивания.

Расклинивание анкера.

9. В закрепленный анкер закручивается штатный анкерный болт.

Монтаж анкерного болта.

10. На анкерный болт одевается станина сверлильной алмазной установки.

11. С помощью указателя центра сверления станина центрируется относительно точки будущего отверстия и фиксируется гайкой анкерного болта таким образом, чтобы можно было провести точную установку станины.

12. Станина выравнивается с помощью установочных винтов и проверяется на вертикальность или горизонтальность по пузырьковому уровню или по пузырьковому устройству на станине.

Конструкция станинной реечной машины марки :

1) Электрический двигатель с редуктором. 1а) Водопроводный кран. 1b) Автоматический выключатель. 1c) Пускатель. 1d) Включатель. 2) Станина. 3) Алмазная коронка. 4) Водосборное приспособление.

13. Станина 2 фиксируется на поверхности строительной конструкции окончательной затяжкой гайки анкерного болта.

14. На станину устанавливается электрический мотор в соответствии с инструкцией по эксплуатации.

15. На шпиндель редуктора электрического мотора 1 накручивается алмазная коронка 3.

16. Сверлильная машина подключается к электрической сети требуемого напряжения и мощности в соответствии с инструкцией по эксплуатации.

17. К системе охлаждения сверлильной машины через водопроводный кран 1а подключается система водоснабжения от магистральной сети или от стационарного источника воды.

18. Переключателем, установленным на редукторе сверлильной машины, устанавливается режим работы редуктора для заданного техническим заданием диаметра просверливаемого отверстия в соответствии с инструкцией по эксплуатации.

19. Осуществляется ступенчатое включение (1b, 1c, 1d) электромотора на холостых оборотах и подача воды в систему охлаждения сверлильной машины в соответствии с инструкцией по эксплуатации. Для удаления шлама из зоны резания предусмотрено применение водосборного приспособления 4.

Процесс монтажа водосборного приспособления.

20. Путем вращения штурвала сверлильной установки вращающаяся коронка подается к поверхности сверления.

Процесс сверления алмазной коронкой с помощью алмазной сверлильной установки:

1)Станина. 2) Электрический мотор с редуктором. 3) Подача охлаждающей воды внутрь алмазной коронки. 4) Алмазная коронка. 5) Подача электропитания электрического мотора. 6) Устройство для сбора воды.

21. В момент захода коронки в тело бетона подача должна быть минимальной.

22. При прохождении защитного бетонного слоя до арматуры скорость подачи увеличивается.

23. При прохождении арматуры подача уменьшается и, при необходимости, осуществляется изменение режима работы редуктора.

24. После прохождения слоя арматуры возобновляется прежний режим сверления бетона.

25. Для выполнения несквозных отверстий и отверстий, глубина которых превышает длину коронки, осуществляется удаление керна, и процесс сверления производится в соответствии с описанным выше процессом.

26. По окончании работ производится отключение алмазной сверлильной установки от электрической сети и от системы водоснабжения в соответствии с инструкцией по эксплуатации.

27. Производится демонтаж электрического мотора в соответствии с инструкцией по эксплуатации.

28. После откручивания гайки анкерного болта производится демонтаж станины. Анкерный болт используется повторно. Анкер вторичному использованию не подлежит и остается в теле бетона.

29. После демонтажа сверлильной машины выполняется ее очистка от продуктов сверления (шлам, пыль и т.п.).

30. Сверлильная установка комплектуется и готовится к транспортировке.

Особенности сверления бетона под углом к поверхности.

При выполнении работ по сверлению отверстий расположенных под углом к плоскости крепления сверлильной установки, возникает ситуация, когда сверлильная коронка может не доставать до поверхности бетона, из-за того, что шарнир связывающий площадку крепления станины и рейку по которой перемещается каретка сверлильной машины, смещен от оси сверления. Поэтому при сверлении наклонных отверстий следует начинать процесс с учетом применения удлинителя сверлильной коронки с самого начала работ.

Эта статья специально разработанна для правильной эксплуатации установок алмазного бурения и установки на месте сверления. Коллектив компании Almaz190.ru москва 2017г.

Более подробную информацию о ценах, скидках и наличии можно получить по телефону +7(495)984-19-30 или отправить заявку на e-mail zakaz@dbor-tools.ru

Подбор оснастки для инструмента

| Инструмент | Охлаждение | Диаметр диска | Диаметр внутреннего отверстия |

|

Угловая шлифовальная машина (УШМ) |

без воды | Ø 115-125-150-180-230 мм | ø 22,23 мм |

|

Штроборез |

без воды | Ø 125-150-230 мм | ø 22,23 мм |

|

Бензорез |

без воды, с водой | Ø 300-350-400 мм | ø 30,00/25,40/20,00 мм |

|

Резчик швов |

с водой | Ø 300-350-400-450-500-600-800 мм | ø 30,00/25,40 мм |

|

Настольная пила |

с водой | Ø 300-350-400-450-500-600-800 мм | ø 30,00/25,40 мм |

|

Станок плиткорез (mini) |

с водой | Ø 180-200-230 мм | ø 30,00/25,40/22,23 мм |

|

Станок плиткорез (maxi) |

с водой | Ø 180-200-230-250-300-350 мм | ø 30,00/25,40/22,23 мм |

Рабочая скорость для алмазных дисков

| Ø 115 мм | Ø 125 мм | Ø 150 мм | Ø 180 мм | Ø 200 мм | Ø 230 мм | Ø 250 мм | ||

|

Максимальная рабочая скорость |

об/мин | 13280 | 12200 | 10200 | 8600 | 7600 | 6600 | 6100 |

|

Максимальная рабочая скорость |

м/с | 80 | 80 | 80 | 80 | 80 | 80 | 80 |

| Ø 300 мм | Ø 350 мм | Ø 400 мм | Ø 450 мм | Ø 500 мм | Ø 600 мм | Ø 800 мм | ||

|

Максимальная рабочая скорость |

об/мин | 6400 | 5500 | 4780 | 4250 | 3800 | 3170 | 2380 |

|

Максимальная рабочая скорость |

м/с | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

Правила техники безопасности:

- При работе алмазными дисками соблюдайте общие правила техники безопасности. Работать следует только в защитной одежде, очках и перчатках, рекомендуется также использовать средства защиты органов слуха.

- Диаметр посадочного отверстия диска должен совпадать с диаметром вала инструмента, которым производится работа.

- Диск должен быть установлен так, чтобы стрелка на его поверхности указывала направление вращения диска.

- Перед установкой диска убедитесь в том, что шпиндель и фланец машины очищены от грязи. Неправильная установка диска может стать причиной сильной вибрации.

- Перед началом работы убедитесь в том, что диск действительно предназначен для того материала, который Вы собираетесь резать.

- При установке диска, а также при работе избегайте ударов по диску и сильного нажима на него.

- Перегрузка диска недопустима.

- Во время работы следите за тем, чтобы диск двигался прямо, без перекоса.

- Материал, который надо разрезать, должен быть хорошо зафиксирован на месте работы, иначе диск будет ходить из стороны в сторону.

- Не допускайте перегрева диска. При сухом резе необходима пауза для охлаждения каждые 20 сек. При этом инструмент необходимо вынимать из разреза.

Инструкция для алмазных дисков (инструмент: угловая шлифовальная машина (УШМ)):

Инструкция для алмазных дисков (инструмент: бензорез):

Продукция: Алмазные диски и тарелки.

Сухое алмазное сверление – комплексная процедура, направленная на получение технологических отверстий. Основным инструментом выступают твердосплавные коронки с алмазными режущими элементами. Возможна работа с бетоном, кирпичом и натуральным камнем.

В материале:

- В каких случаях используется сухое сверление?

- Способы проведения работ

- Расходные материалы

- Дрели для сверления

- Бурильные машины

- Лучшие коронки для сухого сверления

- SEKIRA

- Diamond Hit

- Matrix

- Сибртех

- Частые вопросы

Сухое сверление исключает использование охлаждающих жидкостей. Это увеличивает требования к абразивной, температурной и механической стойкости инструмента.

Рис. 1 Подготовка отверстия с использованием коронки для сухого сверления

В каких случаях используется сухое сверление?

Посредством дрели для сухого алмазного сверления подготавливаются отверстия для систем вентиляции, кондиционирования, видеонаблюдения и электроснабжения. Получаемые проемы используются при монтаже канализации, отопления, систем дымоотведения и газоснабжения.

Применение дрели для сухого сверления позволяет создать проемы для технологического оборудования. Операция востребована в рамках производственных предприятий и складских помещений, помогает рационально использовать пространство.

Рис. 2 Прокладка труб через отверстие, полученное алмазным сверлением

Способы проведения работ

Сухое сверление бетона и кирпича выполняется одним из двух способов.

- Сухое сверление с микроударом. Наряду со сверлением происходит ударное воздействие. Это увеличивает эффективность коронки, но может привести к трещинам. Не рекомендуется применять ударный способ, если основной материал обладает низкой несущей способностью или имеет повреждения.

- Сверление без удара. Работы выполняются без ударного воздействия, коронка продвигается только за счет подачи. Способ является наименее шумным и разрушительным, обеспечивает деликатное решение поставленных задач.

Сухое сверление керамогранита, бетона и прочих материалов осуществляется с использованием пылесоса. Он подключается к инструменту через рукав, обеспечивает отвод шлама, пыли и мелких фрагментов с места проведения работ.

Рис. 3 Подключение дрели к пылесосу

Рукав фиксируется посредством пылесборника. Он размещается на шпинделе инструмента, имеет крепежный выступ.

Рис. 4 Пылесборник

Расходные материалы

При проведении работ задействуются алмазные коронки по бетону для сухого сверления. Твердость контактной поверхности инструмента соответствует 10 баллам по шкале Мооса. Показатель достигается за счет технических алмазов, обильно наносимых на зубья.

Рис. 5 Технические алмазы на поверхности коронки

Алмазы фиксируются связующим составом. Они устойчивы к нагреву, ударному и вибрационному воздействию.

Американские производители используют шкалу оценки качества алмазов. При покупке инструмента, выпущенного в данной стране, стоит обращать внимание на соответствующие обозначения.

Таблица 1. Классификация алмазов по сортам

На боковой поверхности коронок присутствуют прорези. Они уменьшают площадь контакта с основной поверхностью, снижают интенсивность нагрева, позволяют быстро извлечь изделие по завершении работ. Размер и расположение проемов определяется конструкцией алмазной коронки для сухого сверления.

Рис. 6 Зубья коронки для классической ударной дрели (перфоратора)

Чтобы купить коронки для сухого сверления в подходящем исполнении, стоит учитывать ряд параметров.

- Диаметр. Диаметр оказывает прямое влияние на размер отверстий. Он должен превышать габариты труб и прочих элементов, прокладываемых через проем.

- Высота. Чем выше коронка, тем более глубокие проемы можно подготовить.

- Скорость работы. Показатель измеряется в см/мин, отражает предполагаемую производительность труда. Скорость особенно важна при сверлении в промышленных объемах.

- Ресурс. Долговечность коронки определяется глубиной отверстий, проходимой без потери эффективности. Для стандартного инструмента показатель составляет 10 – 12 метров.

Коронки для алмазного сухого сверления бетона подлежат восстановлению. Операция выполняется в специальных мастерских, требует особого оборудования и материалов. Заказывать подобные работы стоит для профессионального инструмента. В быту проще купить алмазные коронки для сухого сверления бюджетного сегмента.

Рис. 7 Восстановление алмазной коронки

Дрели для сверления

Купить дрель для сухого алмазного сверления можно в двух исполнениях.

- Дрели для сухого алмазного сверления с микроударом. Оборудование, работающее по аналогии с перфоратором. Наличие ударного воздействия повышает производительность труда, особенно востребовано при формировании глубоких отверстий.

- Безударные дрели. Инструмент в классическом исполнении. Он создает только вращающий момент, передаваемый на коронку или сверло для сухого сверления.

При выборе оборудования учитывается несколько нюансов.

- Мощность. Чем мощнее дрель, тем выше ее производительность. Минимальное значение – 1 400 Вт. Для интенсивного использования оптимален инструмент мощностью от 2 000 Вт.

- Габариты. Для работы в ограниченных пространствах не подойдут крупные решения. В данном случае хороши небольшие, маневренные дрели.

- Регулировка скорости. Многие современные устройства позволяют настроить обороты вращения шпинделя. Опция увеличивает продуктивность и аккуратность процесса, востребована при взаимодействии с основаниями малой прочности.

Значительное распространение получили дрели для сухого алмазного сверления Milwaukee, а также товары под отечественными брендами – Интерскол, Зубр и т.д.

Рис. 8 Дрель для алмазного сверления Milwaukee

Бурильные машины

В качестве альтернативы дрелям используют бурильные машины. Устройства обладают более высокой массой, габаритами и ценой, однако имеют ряд преимуществ.

- Значительный диаметр применяемых коронок, превышающий 350 мм.

- Большой рабочий ход. Возможность подавать инструмент на глубину 550 мм и более.

- Работа с прогрессивными системами пылеудаления. Поддержание чистоты в рамках рабочей зоны.

- Удобные установочные конструкции для стационарного сверления. Машину не придется держать в руках, в отличие от дрели.

Многие производители предусматривают возможность дистанционного управления техникой. Это повышает безопасность и эффективность труда, упрощает работу на высоте и в труднодоступных местах.

Рис. 9 Установка для алмазного бурения

Бурильные машины

Коронки для сухого сверления бетона и кирпича представлены в различных вариациях. Мастера используют решения отечественного и зарубежного производства, выделяют марки, заслуживающие особого внимания.

SEKIRA

Простые и доступные продукты для бытовых нужд. Производитель предлагает коронки по керамограниту для сухого сверления, модели для бетона и кирпича. Инструмент имеет типовой хвостовик, совместим с ударными и безударными дрелями.

Рис. 10 Хвостовик коронок SEKIRA

Внушительный комплект поставки позволяет сразу же приступить к работе. Элементы имеют качественную подгонку, надежно фиксируются между собой.

Рис. 11 Стандартный комплект поставки коронок SEKIRA

Минусом продуктов является ограниченный эксплуатационный ресурс. Изделия ориентированы на бытовую эксплуатацию, не подходят для интенсивного использования. При этом они имеют доступную цену, оптимальны для разовых операций.

Diamond Hit

Алмазные коронки Diamond Hit для сухого сверления – ударный инструмент. Они справляются с бетоном и кирпичом, обеспечивают высокую точность операций.

Рис. 12 Коронка Diamond Hit

Инструмент предназначен для промышленного использования. Коронка сохраняет геометрию и функционал при интенсивном бурении крупных отверстий, подходит для работы в любых пространственных положениях. Для взаимодействия с толстыми стенами и перекрытиями предусмотрены алмазные сегментные сверла.

Рис. 13 Алмазное сегментное сверло Diamond Hit

Среди недостатков: потребность в мощной дрели с микроударом для сухого сверления, высокая цена и значительные требования к навыкам мастера.

Matrix

Решения от компании Matrix просты и надежны. Компания предлагает коронки для сухого алмазного сверления 68, 76 и 80 мм. В ассортименте решения диаметром 100, 125 и 150 мм для крупных технологических проемов. Также в наличии продукция диаметром 30, 35 и 40 мм для малых проходок.

Рис. 14 Буровая коронка Matrix

Инструмент подходит для бытового и профессионального использования, обладает умеренной стойкостью к абразивному и температурному воздействию.

Ключевым недостатком является отдельное приобретение компонентов для работы, например, центрирующих сверл. Те же коронки под брендом SEKIRA поставляются вместе с ними.

Рис. 15 Центрирующее сверло с хвостовиком для коронок Matrix

Сибртех

Под брендом Сибртех реализуются коронки, готовые к эксплуатации. На стороне продуктов богатый комплект поставки, высокая точность исполнения и доступная цена.

Рис. 16 Коронка Сибртех в сборе

Продукция прекрасно переносит воздействие абразивов, эффективно справляется с бетоном и кирпичом. Инструмент оснащен твердосплавными зубьями, имеет идеально гладкую поверхность для уменьшения трения. Основным способом фиксации выступает SDS-Plus.

Коронка поставляется в заводской упаковке, содержащей сведения о ее особенностях. Покупатель информируется о типе крепления, диаметре, параметрах обрабатываемых материалов и марке применяемой стали. Это позволяет выбрать лучшее решение с учетом нужд.

Рис. 17 Упаковка коронок Сибртех

Частые вопросы

В чем измеряется ресурс алмазных коронок?

Ресурс алмазных коронок измеряется в метрах. Средний показатель варьируется в пределах 15 – 20 метров.

Какие обороты должны быть для алмазной коронки?

Обороты вращения коронки зависят от диаметра и обрабатываемого материала. Например, при сверлении бетона коронкой на 68 мм необходимо 620 – 920 оборотов в минуту. При работе с армированным бетоном требуется 370 – 550 оборотов в минуту.

Можно ли мочить коронку для сухого алмазного сверления?

Коронки для сухого алмазного сверления выполнены из качественных твердых сплавов. Попадание воды на их поверхность не вызовет проблем.

- 1. Алмазный сегмент

- 2. Оборудование

- 3. Процесс сверления

Выбор оборудования

В основе удачного сверления лежит правильный выбор буровой коронки и оборудования: станины и бормотора.

Выбирая алмазный инструмент, особое внимание необходимо уделить не только диаметру, но и твёрдости материала, для бурения которого предназначена конкретная коронка. Подбор станины и электробормотора происходит с учётом того, что по их спецификации максимальный диаметр рассчитан на алмазное сверление материалов с малой твердостью: песчаника, строительных блоков и т.д. Поэтому, если предстоит процесс бурения армированного бетона, то оборудование должно быть выбрано «с запасом», иначе недостаточная жёсткость станины может вызвать вибрации и в результате приведет к ускоренному износу оборудования и режущего инструмента. К тому же, длительная эксплуатация электробормотора на пределе мощности приводит к снижению его ресурса.

Для просмотра этого видео, пожалуйста, включите JavaScript и обновите браузер до версии, которая поддерживает HTML5 видео

Анкерное крепёжное устройство

Станина должна быть жёстко зафиксирована. Наилучший способ её крепления — фиксация к поверхности сверления с помощью анкерного крепления. Специально для этого в платформе станины существует продольный паз. Определяя место для отверстия под анкер, необходимо располагать будущее крепление так, чтобы оно находилось в середине паза платформы — такое положение обеспечивает максимально жёсткую фиксацию.

Распорное крепёжное устройство

Возможна установка станины с использованием распорного крепёжного устройства. Его длина регулируется и составляет от 1700 до 3500 мм. В зависимости от конструкции станины такой крепёж либо упирают в платформу, либо вставляют в колонну, а затем изменяют его длину до упора в потолок. Последующий за этим поворот рычага расклинивает крепёж между станиной и потолком.

Вакуумное крепление

Некоторые модели станин оборудованы специальной вакуумной плитой, что позволяет использовать третий вариант крепления — вакуумный. Плита оборудована клапаном для сброса вакуума и штуцером, к которому подключают насос, а её нижняя сторона снабжена мягкой резиновой прокладкой. Вакуумную плиту можно приобрести отдельно от станины и закрепить на её платформе. Хотя такой способ крепления считают самым ненадежным из-за высоких требований к ровности и гладкости поверхности сверления, он оказывается незаменимым при бурении отверстий, например, в кафельном полу или в помещениях с высокими потолками.

Начало работы

На следующем этапе электробормотор устанавливается на каретке станины, а на его шпиндель накручивается алмазная коронка. В случаях, когда фиксируют буровую коронку с хвостовиком 1 1/4″, между упорным бортом шпинделя и торцом хвостовика рекомендована установка медного прокладочного кольца, облегчающего развинчивание соединения по окончании работы.

Такое кольцо ещё и препятствует протеканию через резьбовое соединение воды. В ситуациях, когда требуется применение удлинительной штанги, кольцо из меди используют при её навинчивании. После сбора и окончательной фиксации установки алмазного сверления необходимо внимательно проверить, нет ли в креплении станины и соединениях люфта. Этот этап особенно важен, поскольку малейший люфт влечёт за собой тюльпанообразное отгибание режущих сегментов как внутрь, так и наружу коронки.

Целесообразно контролировать жёсткость креплений перед началом каждого бурения:

- при появлении люфта каретки станины регулируют её направляющие

- при люфте крепления станины необходимо затянуть дюбельное соединение или ещё раз отрегулировать распорное устройство по длине

- при люфте крепления коронки рекомендуется довинтить её на шпинделе

- люфт шпинделя электробормотора требует проведения профилактики последнего

Линейная скорость бурения

Для минимального износа буровой коронки максимальную быстроту бурения рассчитывают так, чтобы линейная скорость сегмента в движении находилась в границах 3-6 м/с. Как точнее выбрать рабочие обороты алмазной устаноки можно посмотреть здесь.

Но Оптимальная частота вращения определяется не только линейной скоростью движения сегмента. Существующий европейский стандарт предусматривает для расчёта оптимальной частоты вращения алмазной коронки учёт дополнительных параметров, таких как масса и диаметр шпинделя, расстояние от него до центра масс коронки, момент инерции коронки и мн. др.

Точный расчётстоимости повышает износостойкость и срок эксплуатации оборудования, гарантирует отсутствие режима автоколебаний и позволяет увеличить скорость проходки. Наилучший вариант — не полагаться на примитивные определения, а обратиться к рекомендациям производителя .

Алмазные установки имеют фиксированные значения скоростей вращения. Для каждой из передач редуктора в таблице на корпусе бормотора указываются рекомендованные диаметры бурения. Необходимо помнить, что изменение количества оборотов редуктора проводят только при выключенном бормоторе. Если переключение затруднено, шпиндель (или коронку) слегка проворачивают вручную.

Подача воды

До начала алмазного сверления предусмотрите подачу в зону бурения воды через штуцер электробормотора. Если существует возможность бесперебойной подачи из водопровода, напор воды можно регулировать с помощью ручки на бормоторе. Когда возможность подключиться к водопроводу отсутствует, рекомендуется воспользоваться специальными баками для воды, оснащёнными насосом и манометром. Для эфективного сверления необходимо придерживаться следуючего расход воды.

Вода необходима для вымывания шлама из рабочей зоны бурения, она «освежает» режущие сегменты и охлаждает алмазную коронку, препятствуя перегреванию. Главное правило в регулировании расхода воды — нельзя допускать перегревания коронки до появления цветов побежалости, поскольку может расплавиться припой. В этом случае алмазные сегменты отсоединятся от короночной гильзы. Напор воды должен быть достаточным, чтобы оперативно удалять шлам. Когда она поступает медленно и шлам не вымывается — расход необходимо увеличить. Ни в коем случае нельзя продолжать работу, если закончилась вода! Коронка перегревается практически мгновенно и приходит в негодность, к тому же, без вымывания шлама сверление неэффективно.

Начало сверления

Включать электробормотор нужно при поднятой буровой коронке. Начало сверления производится аккуратно и без нажима до тех пор, пока алмазные сегменты полностью не погрузятся в материал. Во время бурения под углом режущую часть можно поливать снаружи водой, пока коронка не скроется в материале целиком. Если отверстия делают коронкой большой длины и малого диаметра, засверливание производят на оборотах ниже рекомендованных для такого диаметра.

Алмазное бурение мягких материалов требует небольших усилий прижима, обычно достаточно собственного веса электробормотора. А вот сверление армированного бетона нуждается в постепенном усилении прижима, с одновременным увеличением потока воды. При этом внимательно слушают звук работы оборудования. Как только различается характерное лязгание, свидетельствующее о присутствии в зоне реза свободного куска арматуры, требуется остановить работу, вытащить алмазную коронку и вычистить из зоны реза свободные куски арматуры. Повторять забуривание заново необходимо с коронкой, находящейся в полностью поднятом положении.

Повторное вскрытие коронок

Сверление особо твёрдых материалов, таких как гранит или базальт, зачастую сопровождается «засаливанием» алмазных сегментов. При этом заметно снижается скорость проходки, не изменяясь и при увеличении прижимных усилий. В таких ситуациях коронку нужно вытащить и заново «вскрыть» алмазные сегменты, посверлив «всухую» в течение 20-30 секунд абразивный материал, например, кирпич.

Производство режущих сегментов на основе алмазной крошки связано с двумя, по сути противоположными, целями:

- необходимостью увеличения скорости обработки материала (шлифовки, резки,сверления, фрезеровки и т.д.)

- повышением износостойкости алмазного инструмента

Скорость сверления отверстий

Напомним, таблицу рекомендованных скоростей вращения алмазной коронки можно посмотреть здесь. Скорость сверления алмазными коронками в среднем колеблется около 35 мм/мин, что составляет примерно 2 м/час. Ресурс буровых коронок (общую проходку) рассчитать сложно, поскольку он зависит от условий сверления и, в первую очередь, от твёрдости материала. Максимальный ресурс для алмазных коронок диаметром 1.0 — 1.2 м может составить 12 метров.

Во время сверления не рекомендуется перегружать бормотор. Увеличение нагрузочного момента в основном возникает из-за трения, появляющегося при смещёнии станины в процессе бурения. Если во время рабочего процесса произошло такое смещёние, необходимо выключить бормотор, вытащить коронку из отверстия, заново тщательно закрепить станину и вновь забуриться в материал. Если же трение возникло вследствие нарушения геометрии коронки, её нужно заменить.

В случаях, когда керн отламывается и застревает в коронке, вытаскивая его, не стучите по ней твёрдыми предметами. Такая попытка его вытащить может изменить балансировку и вызвать биение, в этом случае коронка становится полностью непригодной для использования.

Хотя большинство электробормоторов оснащены сальниками, препятствующими попаданию воды в двигатель и редуктор, сверление вверх (под отрицательным углом) не рекомендовано. В такой ситуации коронка полностью заполняется водой ещё до того, как та начнёт поступать в зону реза. В результате масса коронки резко увеличивается, что приводит к усилению нагрузки на сальники. В то же время при сверлении вверх вода вытекает назад по наружным стенам коронки и может попасть на поверхность бормотора. Особую опасность подобная ситуация представляет для устройств с воздушным охлаждением, поскольку их конструкция предусматривает наличие отверстий для воздуха в корпусе.

Завершение работы

После завершения работ установку алмазного бурения тщательно вычищают. Резьбу коронки и шпинделя необходимо смазать.

Используя алмазную установку при низких температурах во время больших перерывов и по окончании работы нужно сливать из системы жидкость и по возможности продувать. Во избежании промерзания.

Области примениния алмзного сверления

Установки алмазного бурения применяют для сверления отверстий в стенах и перекрытиях зданий и сооружений, при прокладке водопроводных отопительных и канализационных труб, монтаже телекоммуникаций и электропроводки, при формировании в стенах и потолках проёмов. Используют его и в асфальтобетонных, железобетонных покрытиях аэродромов, а также для отбора проб в несущих конструкциях. Более подробно.

Отверстия, полученные в результате алмазного бурения (сверления), отличаются высокой точностью и чистотой. Алмазное сверление, в отличие от перфораторного, не вызывает вибрации, в результате которой образуются трещины, и характеризуется низким уровнем шумов.

Помните, что при сверлении сквозных отверстий в полу керн представляет угрозу жизни и здоровью людей, находящихся в нижнем помещёнии. Поэтому в процессе сквозного бурения необходим постоянный контроль.