Руководство по эксплуатации аккумуляторных батарей производства ООО «Елабужский аккумуляторный завод»

1. Назначение и описание АКБ

1.1 Батарея аккумуляторная свинцовая стартерная (далее АКБ), номинальным напряжением 12 В, залитая электролитом и заряженная, полностью готовая к эксплуатации, в соответствии с требованиями ГОСТ Р 53165-2020 и ТУ 27.20.21-002-55918466-2021, предназначена для пуска двигателей внутреннего сгорания и питания электрического оборудования автотракторной техники.

1.2 АКБ изготавливаются в двух вариантах исполнения: прямой и обратной полярности, в зависимости от расположения полюсных выводов и от ёмкости АКБ (см. рисунок 1). Полярность АКБ указывается в руководстве по эксплуатации автомобиля.

2. Указания по мерам безопасности

2.1 Внутри АКБ находится электролит (водный раствор серной кислоты), при обслуживании использовать средства индивидуальной защиты кожных покровов, органов дыхания и зрения.

2.2 При попадании его на кожу, поврежденное место промыть обильным количеством воды, после чего протереть тампоном, смоченным 5%-ным раствором пищевой соды. При попадании электролита в глаза, после обильной промывки водой немедленно обратиться к врачу.

2.3 Не допускать к АКБ детей.

2.4 Не наклонять и не переворачивать АКБ во избежание вытекания электролита.

2.5 Вымыть руки с мылом после работы с АКБ.

2.6 Не допускать эксплуатацию АКБ с засорением или препятствованием работы вентиляционных отверстий.

2.7 Не допускать замыкание металлическими предметами полюсных выводов АКБ.

2.8 Обратить внимание на знаки безопасности и символы переработки, нанесенные на этикетке АКБ (см. рисунок 2):

Рисунок 2.

3. Подготовка АКБ к эксплуатации

3.1 Проверить АКБ внешним осмотром на отсутствие повреждений, трещин, сколов, негерметичности на корпусе и полюсных выводах. Снять транспортировочную термоупаковку при её наличии.

3.2 Проверить напряжение на полюсных выводах. При напряжении менее 12,6 В АКБ необходимо зарядить. Заряд АКБ проводить при температуре электролита более 0°С. Перед началом зарядки необходимо выкрутить заливные пробки. По окончанию заряда, прежде чем завернуть пробки, необходимо выдержать батарею без пробок не менее 20 минут для выхода скопившихся газов. Во время заряда периодически проверяйте температуру электролита, следите что бы она не поднималась выше 45°С. Начинать заряд рекомендуется током не более 5% от номинальной емкости в течение двух часов, с последующим повышением тока зарядки до 10% от номинальной ёмкости (пример: для АКБ номинальной ёмкости 60 Ач, ток зарядки равен 6 А). Для эффективной и полной зарядки АКБ, изготовленных по технологии Са/Са, зарядное устройство должно обеспечивать зарядное напряжение 16,0 В. Критерием окончания заряда является достижение плотности 1,27 г/см3, при невозможности контроля плотности, окончанием заряда можно считать падение зарядного тока до 0.5-1А и его стабилизация в течение 2-х часов.

Внимание! При заряде выделяется взрывоопасный газ! Помещение, где ведется зарядка должно быть оборудовано приточно-вытяжной вентиляцией или проветриваться, в нем запрещается курить и пользоваться открытым пламенем!

Для проверки напряжения разомкнутой цепи АКБ после заряда необходимо выключить зарядное устройство, отсоединить наконечники проводов зарядного устройства от полюсных выводов АКБ, выдержать АКБ не менее 8 часов при комнатной температуре и затем провести замер.

3.3 Проверить уровень электролита (при наличии заливных отверстий). Уровень электролита замеряют через заливные отверстия аккумуляторов с помощью стеклянной трубки внутренним диаметром 3-5 мм. Столбик электролита в трубке указывает высоту его уровня над верхним краем пластин, который должен быть в пределах (15-35) мм. Уровень электролита устанавливается изготовителем в зависимости от типа батареи.

3.4 Проверить плотность электролита (при наличии заливных отверстий). Плотность электролита замеряют с помощью ареометра с одновременным замером температуры электролита. Электролит отбирают через заливные отверстия аккумуляторов.

3.5 Результат измерения плотности приводят к температуре 25°С. Для этого к показаниям ареометра надо прибавить или отнять поправку, указанную в таблице 1 (в соответствии со знаком указанного значения поправки). Плотность электролита должна быть в пределах (1,27-1,30) г/см3 при 25°С.

Если плотность электролита ниже 1,26 г/см3 при 25°С, АКБ необходимо зарядить согласно п. 3.2.

Таблица 1. Поправки к показаниям ареометра, при приведении плотности электролита к 25°С

| Температура электролита, 0С | Поправка г/см3 | Температура электролита, °С | Поправка г/см3 |

|---|---|---|---|

| от + 47 до + 50 | + 0,02 | от + 3 до — 10 | -0,02 |

| от + 33 до + 46 | + 0,01 | от — 11 до — 25 | -0,03 |

| от + 18 до + 32 | 0 | от — 26 до — 39 | -0,04 |

| от + 4 до + 17 | -0,01 | от — 40 до — 50 | -0,05 |

3.6 Если в батарее установлен индикатор заряженности и уровня электролита, следует руководствоваться надписями на этикетке с учетом следующих пояснений:

4. Введение в эксплуатацию и подключение АКБ

4.1 Перед установкой АКБ на автомобиль, обязательно снять транспортировочную термоупаковку при её наличии. Закрепить АКБ нужной полярности на автомобиле согласно его руководству по эксплуатации. Подключение и отключение АКБ производить при выключенных потребителях. Замок зажигания должен находиться в положении «Выкл.», «О» (или «Lock» на автомобилях иностранного производства).

4.2 Перед подключением очистить окисленные поверхности контактных зон полюсных выводов АКБ и токосъемных наконечников проводов. Наконечники проводов плотно зажать на полюсных выводах АКБ, затем тонким слоем нанести технический вазелин (ТУ 5531-006-54051488-02) для защиты от окисления и сохранения контакта. Первым подключить полюсный вывод «+», затем полюсный вывод «-». Отключение производить в обратном порядке. Будьте внимательны при подключении наконечников проводов к полюсным выводам! Подключение «+» провода к «-» клемме АКБ и наоборот приведет к выходу из строя электронного блока управления и другого дорогостоящего электрооборудования автомобиля!

5. Эксплуатация и уход за АКБ

5.1 Перед запуском двигателя все потребители должны быть отключены. При пуске двигателя не нагружайте АКБ дольше 5-10 сек за одну попытку, перерыв между попытками должен быть не менее одной минуты. Если после трех попыток двигатель не запускается, следует проверить работоспособность системы топливоподачи и зажигания. Разряженная при неудачном пуске двигателя аккумуляторная батарея должна быть как можно скорее заряжена в стационарных условиях (согласно указаниям раздела 3). Хранение глубоко разряженных АКБ более 2-3 дней недопустимо, так как это приводит к значительному снижению эффективности её работы и срока службы.

5.2 Следите за исправностью электропроводки автомобиля. Утечки в цепях при неисправной электропроводке, а также включенные потребители (сигнализация, часы и др.) при неработающем двигателе приводят к разряду АКБ. Замер тока утечки следует производить на станции техобслуживания. При длительной стоянке (срок определен заводом-изготовителем в руководстве по эксплуатации автомобиля или более 10 суток включительно) автомобиля отсоединить отрицательную клемму от полюсного вывода АКБ, если это не запрещено заводом-изготовителем автомобиля.

5.3 Эксплуатация разряженной АКБ при отрицательной температуре приводит к замерзанию электролита и разрушению АКБ.

5.4 Периодически проверяйте систему заряда АКБ на автомобиле. Не рекомендуется эксплуатировать АКБ (особенно длительный период) при напряжении заряда на автомобиле менее 13,8 В и выше 14,4 В. Недозаряд и перезаряд АКБ ускоряют износ и выход ее из строя еще в период гарантийного срока.

5.5 Следите за натяжением ремня привода генератора. При недостаточном натяжении ремня во время работы двигателя происходит недозаряд АКБ и сокращение срока ее службы.

5.6 При городской зимней езде со сниженными оборотами двигателя (малый ток отдачи генератора) и включенными потребителями (осветительные приборы, отопитель, стеклоочистители, обогрев заднего стекла и сидений, аудиосистема и т.д.) рекомендуется регулярно подзаряжать АКБ от стационарных зарядных устройств (по п.3) для обеспечения ее работоспособности и установленного заводом-изготовителем срока службы.

5.7 При эксплуатации автомобиля проводить проверку плотности электролита и напряжения на полюсных выводах следующим образом: для АКБ номинальной емкостью 110 Ач и менее — не реже одного раза в три месяца, для АКБ номинальной емкостью более 110 Ач — не реже одного раза в месяц.

Измерение плотности проводить согласно п.3.4. При плотности электролита ниже 1,24 г/см3 при 25°С, АКБ необходимо зарядить согласно раздела 3. Для проверки напряжения на полюсных выводах АКБ необходимо выключить двигатель, отсоединить наконечники проводов бортовой сети автомобиля от полюсных выводов АКБ, выдержать АКБ не менее 8 часов при комнатной температуре и затем провести замер. При напряжении менее 12,5 В АКБ следует зарядить согласно раздела 3.

5.8 При эксплуатации автомобиля проводить проверку уровня электролита и напряжения на полюсных выводах следующим образом: для АКБ номинальной емкостью 110 Ач и менее — не реже одного раза в год, для АКБ номинальной емкостью более 110 Ач — не реже одного раза в шесть месяцев согласно разделу 3.

Минимально допустимый уровень электролита в эксплуатации — 10 мм. При снижении уровня электролита менее 10 мм, необходимо произвести доливку дистиллированной водой до уровня, указанного в разделе 3.

5.9 Содержите АКБ в чистоте и не реже одного раза в 2 месяца проводите его осмотр в зоне полюсных выводов, заливных отверстий, вентиляционных отверстий и корпуса в целом. При наличии следов запотевания или других загрязнений вокруг заливных и вентиляционных отверстий протереть ветошью смоченной в 10%-м растворе аммиака или кальцинированной соды. В случае обнаружения окисления в зоне поверхности контактных зон полюсных выводов АКБ и токосъемных наконечников проводов провести зачистку и смазку согласно п. 4.2. Проверить надежность крепление наконечников проводов на полюсных выводах АКБ и самого крепления АКБ в штатном месте автомобиля, при необходимости провести подтяжку крепления.

5.10 При хранении батареи отдельно от автомобиля или со снятыми клеммами не реже 2 раз в месяц проверяйте степень заряженности и при необходимости подзаряжайте её (см. раздел 3).

6. Гарантия. Рекламационные обращения.

6.1 В случае неисправности АКБ в течение гарантийного срока (гарантийный срок считается с даты изготовления), батарея предъявляется организации совершившей реализацию АКБ, с приложением заполненного гарантийного талона.

Продавец проводит проверку АКБ, и в случае подтверждения обоснованности претензии, направляет рекламацию на завод-изготовитель.

6.2 Претензии не удовлетворяются в следующих случаях:

- отсутствует гарантийный талон;

- потребителем удалены комплектующие элементы, применяемые для данного типа батарей;

- гарантийный талон не заполнен и отсутствует печать торгующей организации;

- гарантийный талон с исправлениями;

- изменена дата изготовления на АКБ;

- имеются механические или иные повреждения корпуса АКБ (повлиявшие на выход из строя);

- имеются механические или иные повреждения полюсных выводов АКБ (повлиявшие на выход из строя);

- уровень электролита над верхним краем пластин ниже 10 мм во всех банках АКБ одновременно;

- уровень электролита выше нормы;

- при переполюсовке батареи;

- плотность электролита ниже 1,2 г/см3 в трёх и более банках АКБ одновременно;

- замерзание электролита во всех банках АКБ одновременно;

- электролит имеет темный, непрозрачный или окрашенный цвет;

- засорение вентиляционных отверстий;

- взрыв АКБ, ввиду нарушения условий эксплуатации;

- при предоставлении АКБ, разряженной ниже 6 В.

6.3 Гарантийные обязательства (гарантийное обслуживание) прекращаются в случае:

- эксплуатации АКБ на автомобилях с неисправным электрооборудованием или несоответствия технических параметров автомобиля к устанавливаемой АКБ;

- нарушены требования руководства по эксплуатации.

6.4 Предприятие-изготовитель не отвечает за недостатки батареи, если при проверке причин недостатков докажет, что они возникли после передачи батареи потребителю вследствие нарушения потребителем руководства по эксплуатации, хранения, транспортировки, действия третьих лиц или непреодолимой силы.

7. Утилизация.

Батарея, отработавшая установленный срок с учетом ее фактического состояния, подлежит утилизации на специализированном предприятии, о чем свидетельствует соответствующий символ на этикетке.

ВСЕ ВОПРОСЫ И ПРЕДЛОЖЕНИЯ НАПРАВЛЯЙТЕ ПО АДРЕСУ:

423601 Республика Татарстан, р-н Елабужский, ул Ш-2 (ОЭЗ Алабуга Тер.), стр 17В/1

Тел: +7 (85557) 5‒22‒12

Получить информацию и проконсультироваться по вопросам эксплуатации и гарантийного обслуживания батарей можно по:

E-mail: garant@akb-elabuga.ru

Сайт: www.akb-elabuga.ru

Министерство

транспорта Российской Федерации

Департамент автомобильного транспорта

Утверждаю

Первый заместитель

директора

Департамента

автомобильного транспорта

Минтранса РФ

Г.П. Николаев

02 декабря 1994 г.

Руководящий документ

Руководство по техническому

обслуживанию

и текущему ремонту стартерных аккумуляторных батарей

ИР

3012165-0302-94

Срок

действия: с 01.01.1995 г. до 01.01.2005 г.

Взамен РТМ-200-РСФСР-15-0005-84

Начальник

Центравтотех

Коноплин В.В.

01.09.94 г.

Москва

Разработано:

Научно-техническим

отделом Департамента автомобильного транспорта РФ

Начальник

отдела Э.М.

Клейман

Отделом

сертификации и развития сервисных услуг Департамента автомобильного транспорта

РФ

Начальник

отдела В.В.

Цейтлин

Центральным

проектно-технологическим бюро по внедрению новой техники и

научно-исследовательских работ на автомобильном транспорте («Центравтотех»)

Начальник В.В.

Коноплин

Зав.

отделом В.А. Якушев

1. ВВЕДЕНИЕ

В

современных автомобилях применяется свыше 80 единиц электрических приборов, от исправности

которых зависит работоспособность автомобиля.

В

зависимости от функционального назначения системы электрооборудования подразделяется на ряд систем и групп: зажигания, электропуска,

энергоснабжения, освещения и световой сигнализации,

контрольно-измерительных приборов, коммутации и дополнительного оборудования.

Увеличение

количества и мощности потребителей системы электрооборудования предъявляет повышенные требования к источникам электрической

энергии на автомобиле, в частности, к

аккумуляторной батарее. Рост единичной мощности автомобильных двигателей

требует роста мощности стартерного разряда аккумуляторной батареи. Кроме того,

аккумуляторная батарея должна обеспечивать снабжение потребителей при

неработающем двигателе или при его работе на малой частоте вращения, когда

напряжение генераторной установки меньше напряжения батареи, а также для

совместного с генератором питания потребителей, когда их мощность превышает

мощность генераторной установки.

Исправность

системы электрооборудования в значительной степени влияет на надёжность и эффективность работы автомобиля. Поэтому очень важным

является поддержание в исправном состоянии системы электрооборудования, её

отдельных приборов, особенно, аккумуляторных батарей, исправность которых

зависит от характера эксплуатации и качества их технического обслуживания и

ремонта.

Техническое

обслуживание аккумуляторных батарей является профилактическим мероприятием,

проводимым принудительно в плановом порядке через определённый пробег

подвижного состава, в объёме принятого перечня операций.

Текущий

ремонт аккумуляторных батарей проводится по потребности и выполняется в

аккумуляторных отделениях (цехах, участках) предприятий автомобильного

транспорта. Объем работ по текущему ремонту батарей зависит от конкретных неисправностей

батареи и определяется в каждом случае конкретно.

Качественное

и своевременное техническое обслуживание аккумуляторных батарей на протяжении

их срока службы обеспечивает их безотказную работу между обслуживаньями и

способствует снижению потребности в их ремонте.

2. ОБЩИЕ УКАЗАНИЯ

На

автомобилях применяют стартерные свинцово-кислотные

аккумуляторные батареи, отвечающие требованиям ГОСТ

959.0-84 Е, ГОСТ 959.23-79, ТУ 16-563.047-86, ТУ 16-729.169-79, ТУ 16-563.049-86, ТУ

16-563.009-84, ТУ 16-563.038-86, ТУ 16-729.118-81,

ТУ 16-563.016-86, ТУ 16-563.039-86, ТУ 16-563.040-86, ТУ 16-563.041-86, ТУ

16-563.042-86, ТУ 16-563.043-86, ТУ

16-563.045-86, ТУ 16-563.048-86, ТУ 16-529.951-78, ТУ 16-729.384-83, ТУ 16-563.032-86, ТУ 16-89.ИЛАЕ.563.412, ТУ

16-88.ИЛАЕ.563.412.014, ТУ 16-88.ИЛАЕ.563.413.007.

2.1. Техническое

обслуживание аккумуляторных батарей

Техническое

обслуживание аккумуляторных батарей выполняет персонал аккумуляторного

отделения или слесарь по ремонту автомобилей (автоэлектрик) в зонах

технического обслуживания автомобилей.

Периодичность

и объем работ (перечень операций) по обслуживанию батарей устанавливается в

соответствии с Положением о техническом обслуживании и ремонте подвижного состава автомобильного

транспорта и Инструкцией по эксплуатации аккумуляторных батарей ЖУ-ИК.563410.001 ИЭ.

2.2. Ремонт

аккумуляторных батарей

В

зависимости от характера и объема работ ремонт аккумуляторных батарей

подразделяют на текущий и капитальный.

Текущий

ремонт аккумуляторных батарей заключается в замене заливочной мастики, проверке

и замене межэлементных соединений, наварке полюсных выводов, замене крышек,

моноблока сепараторов.

Текущий

ремонт выполняется в аккумуляторных отделениях (цехах, участках) автотранспортных

предприятий.

Капитальный

ремонт определяется необходимостью замены полублоков пластин, моноблока и

сепараторов.

Капитальный

ремонт выполняется в специализированных ремонтных подразделениях (мастерских).

Ремонт

аккумуляторных батарей, связанный с заменой пластин, допускается выполнять в

автотранспортных предприятиях с хорошей оснащенностью аккумуляторного отделения

технологическим оборудованием и наличием высококвалифицированного персонала.

2.3. Показатели,

используемые при проведении сертификации услуг по техническому обслуживанию и

ремонту аккумуляторных батарей.

При

проведении сертификации услуг по техническому обслуживанию и текущему ремонту

автомобильных стартерных аккумуляторных батарей используют следующие

показатели:

1. Комплектность батареи

2. Габаритные размеры батареи

3. Соединения аккумуляторов в

батареи

4. Расположение выводов «+» и «-», их маркировка и размер

5. Состояние наружной

поверхности батареи

6. Состояние батареи

(заряжена, не заряжена)

7. Наличие предохранительного

щитка над сепараторами

8. Герметичность батареи в

местах выводов

9. Герметизация батареи

10. Обозначение батареи

11. Уровень электролита

12. Ёмкость батареи

13. Характеристики

стартерного режима разряда

14. Плотность

электролита

15. Напряжение батареи

16. Выполнение режима

заряда

Для

оценки показателей качества услуг по техническому обслуживанию и текущему

ремонту стартерных автомобильных аккумуляторных батарей используется

нормативно-техническая документация, приведённая в таблице 2.1.

Нормативное

обеспечение, используемое при сертификации услуг

По

техническому обслуживанию и ремонту стартерных аккумуляторных батарей

|

Наименование |

Код |

Показатели, |

Обозначение |

|

1 |

2 |

3 |

4 |

|

Техническое обслуживание и ремонт стартерных кислотных |

17607 |

1. Комплектность |

Батарея должна быть комплектна по ГОСТ 18505-73 |

|

— |

— |

2. Габаритные |

Батареи по габаритным размерам, соединению аккумуляторов между |

|

— |

— |

3. Соединение |

— |

|

— |

— |

4. Расположение |

— |

|

— |

— |

5. Обозначение |

Выводы батареи должны быть обозначены в зависимости от |

|

— |

— |

6. Состояние |

Руководство по техническому обслуживанию и текущему ремонту |

|

— |

— |

7. Наличие |

Каждый аккумулятор батареи должен иметь предохранительный щиток |

|

— |

— |

8. Состояние батареи |

Батарея должна быть залита электролитом и полностью заряжена |

|

— |

— |

8.1. Герметизация |

Заливочные и вентиляционные отверстия батарей, выпускаемых в |

|

— |

— |

9. Уровень |

Уровень электролита в аккумуляторах батареи должна быть на 10 — |

|

— |

— |

10. Герметизация |

Батареи должны быть герметизированы в выводах и зазорах между |

|

— |

— |

11. Обозначение |

На каждой батарее должны быть нанесены: товарный знак ремонтного |

|

— |

— |

12. Ёмкость |

Ёмкость батареи, определяемая при 20 часовом режиме |

|

— |

— |

13. Характеристики |

При начальной температуре электролита 25 ± 2 — Разрядный ток… 3 С20, (А) — Минимальная продолжительность разряда… 3 (мин). — Начальное напряжение на выводах (через 5 — 7 (с) после начала — Для 6 вольтовой батареи 5,1 (В) — Для 12 вольтовой батареи 10,2 (В) — Конечное напряжение на выводах: — Для 6 вольтовой батареи 4,5 (В) — Для 12 вольтовой батареи 9,0 (В) (Испытание по п. |

|

— |

— |

14. Плотность |

ГОСТ 25475-81; РТМ-200-РФ…; |

|

— |

— |

15. Напряжение |

То же |

|

— |

— |

16. Выполнение режима |

То же. Проверяется по записям в журнале регистрации режима |

В

приложении 1 приведена методика

проведения сертификационных испытаний ремонта, зарядки и приёмки непригодных к

эксплуатации аккумуляторных батарей.

Методика

включает следующие разделы:

—

Общие положения

—

Цели и задачи

—

Область применения

—

Нормативное обеспечение

—

Организация проведения проверок

—

Методы проведения проверок (испытаний)

—

Оформление результатов проверок

3. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СТАРТЕРНЫМ АККУМУЛЯТОРНЫМ

БАТАРЕЯМ

Стартерные

аккумуляторные батареи должны удовлетворять следующие основные требования:

—

обладать малым внутренним сопротивлением для обеспечения минимальных потерь

напряжения внутри батареи и, следовательно, высокого разрядного напряжения,

особенно при стартерном режиме разряда, когда разрядный ток в 3 — 5 раз

превышает номинальную ёмкость батареи;

—

иметь высокие удельные электрические характеристики (достаточно высокую емкость

при минимально возможных размерах и массе батареи);

—

сохранять достаточно высокие характеристики при низких температурах окружающего

воздуха;

—

обладать по возможности минимальным объёмом технического обслуживания, не

требующего от персонала специальной подготовки, а также использования сложного

и дорогостоящего оборудования;

—

иметь высокую механическую прочность, соответствующую условиям эксплуатации

машин, на которых батареи установлены;

— иметь

достаточно длительный срок службы, по возможности близкий или кратный срокам

службы или межремонтного периода машин;

—

обладать незначительным саморазрядом;

—

иметь невысокую стоимость.

Комплексу

вышеперечисленных требований в наибольшей степени удовлетворяют аккумуляторные

батареи свинцово-кислотной системы. Свинцовые стартерные аккумуляторные

батареи выпускаются согласно ГОСТ 959.0-84Е и техническим условиям на каждый

конкретный вид батареи (таблица 6.1)

4. ПРИНЦИП ДЕЙСТВИЯ СВИНЦОВОГО АККУМУЛЯТОРА

На

автомобилях применяют стартерные свинцовые аккумуляторные батареи. Свинцовый

аккумулятор относится к химическим элементам (источникам) тока.

В

свинцовом аккумуляторе процессы протекают обратимо. Процесс, при котором

происходит преобразование химической энергии в электрическую, называется

разрядом, обратный процесс — зарядом. Активными веществами заряженного

аккумулятора являются: двуокись свинца РВО2

тёмно-коричневого цвета (на положительном электроде) губчатый свинец РВ

тёмно-серого цвета (на отрицательном электроде) и водный раствор серной кислоты

(Н2SO4 + Н2О) — электролит, в котором помещаются электроды. В процессе

разряда (рис. 4.1а) активная масса

отрицательного и положительного электродов преобразуется в сульфат свинца PBSO. При этом тёмно-серый цвет

отрицательного меняется на светло-серый, а тёмно-коричневый положительного — на

светло-коричневый. Так, как в процессе разряда на протекание реакции

расходуется серная кислота и образуется вода, плотность электролита постепенно

уменьшается. В процессе заряда (рис. 4.1б) ток по цепи протекает в противоположном направлении. При

этом происходит восстановление материалов электродов. Процесс сопровождается

увеличением количества серной кислоты в электролите — плотность электролита

повышается. После полного восстановления активных веществ положительных и

отрицательных электродов плотность электролита стабилизируется. Это служит

признаком конца зарядки аккумулятора. В конце заряда начинается процесс

разложения воды на кислород и водород, который сопровождается появлением на

поверхности электролита пузырьков газа. Этот процесс называется «кипением»

электролита. Химические изменения, происходящие при разряде-заряде в свинцовом

аккумуляторе, описываются уравнением:

РВО2 +

РВ + 2Н2SO4 Û 2PBSO4 + 2Н2О,

Где

при чтении слева направо — процесс разряда, а справа налево — заряд.

Рис. 4.1 Процессы, происходящие в

свинцовом аккумуляторе:

А) разряд, б) заряд, Jp — разрядный ток, Jз — зарядный ток

5. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ СВИНЦОВЫХ СТАРТЕРНЫХ

АККУМУЛЯТОРНЫХ БАТАРЕЙ

Свинцовые

стартерные аккумуляторные батареи в зависимости от типа имеют

свои конструктивные особенности, однако, в их устройстве много общего. В

соответствии с определением аккумулятора, как гальванического элемента,

предназначенного для многократного использования, все аккумуляторы состоят из

разноименных электродов и электролита, помещённых в один сосуд. Однако, в

зависимости от применяемых материалов для корпусных деталей, конструктивных и

технологических, а также эксплуатационных особенностей различают традиционные

аккумуляторные батареи и батареи, не требующие обслуживания в условиях

эксплуатации (необслуживаемые).*

*) Термин

«необслуживаемые» батареи носит условный характер, так как эти батареи все

же обслуживаются, но в меньшем объёме, чем традиционные.

В

свою очередь, традиционные батареи собираются в корпусах из эбонита с

отдельными крышками и герметизирующей мастикой или в пластмассовых моноблоках с

общей крышкой.

5.1.

Батареи с отдельными крышками

Батареи

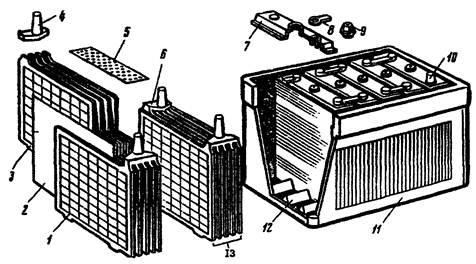

выпускаются в едином моноблоке (рис. 5.1)

из эбонита или пластмассы. Моноблок 2 разделен перегородками на отсеки. На дне

каждого отсека имеются опоры в виде призм 12 для опоры

электродов и сепараторов. Призмы создают пространство для накопления шлама,

который образуется в результате осыпания активной массы электродов, что

предохраняет разноименные электроды от замыкания шламов и разряда батареи.

В

отсеке моноблока размещены отрицательные 1 и положительные 3 электроды.

Электроды разделены сепараторами 2 и собраны в блок электродов 13. Электроды

одной полярности сварены между собой с определенным зазором свинцовым мостиком

6, к которому приварен борн 4.

Для

уменьшения корабления крайней положительной пластины ввиду значительного

изменения объема ее активной массы при разряде аккумулятора у большинства

батарей положительных пластин в блоке устанавливается на одну меньше, чем

отрицательных. Благодаря этому обе стороны положительной пластины подвергаются

одинаковому изменению массы, и она меньше коробится. Над блоком электродов

установлен эбонитовый или пластмассовый щиток 5 для предохранения верхних

кромок сепараторов от механических повреждений при измерении плотности или при

проверке уровня электролита. Щиток выполнен из хлорвинила или другого

кислотостойкого материала. Каждый аккумулятор закрывается отдельной крышкой 7

из эбонита.

Крышка

имеет отверстие для заливки электролита, закрытое резьбовой пробкой 9.

Аккумуляторы соединены между собой последовательно перемычками 8 следующим

образом: выводной борн отрицательных электродов первого аккумулятора соединяется

с борном положительных электродов второго аккумулятора. На борны положительных

электродов первого аккумулятора и отрицательных последнего аккумулятора

наварены конусные полюсные выводы 10, служащие для присоединения аккумуляторной

батареи к внешней цепи. Места сопряжения крышек 7 с моноблоком уплотнены

резиновыми прокладками или асбестовым шнуром и герметизированы заливочной

битумной мастикой. Уплотнения предохраняют от попадания мастики внутрь

аккумулятора. Большинство моноблоков имеют специальные посадочные места для

крышек. В этом случае уплотнения не нужны. Аккумуляторные батареи, имеющие

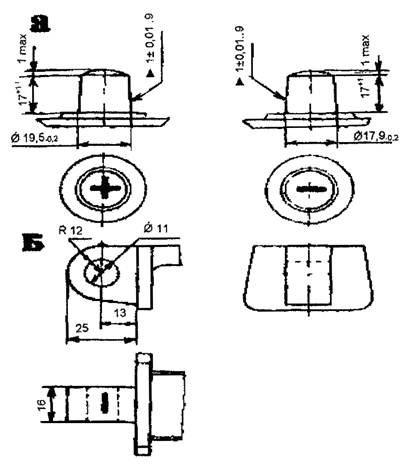

большую массу, снабжены ручками для переноски. Размеры полюсных выводов (рис. 5.2) стандартизированы. Для надежного

крепления наконечников стартерных проводов

выводы выполнены конусными. В зависимости от полярности выводы обозначены

знаками «+» или «-». Плюсовой вывод имеет

больший диаметр. У некоторых аккумуляторных батарей конструкция полюсных

выводов предусматривает крепление болтовым соединением.

Электрод

стартерной аккумуляторной батареи состоит (рис. 5.3) из решётки, ячейки которой заполнены пористой

активной массой. Решетка состоит из рамки 1, вертикальных и горизонтальных

жилок, токопроводящего ушка 2, за которое электроды приварены к мостику и двух

ножек 3, которыми электрод опирается на призмы моноблока.

Рис. 5.1. Стартерная аккумуляторная

батарея:

1 — отрицательный

электрод; 2 — сепаратор; 3 — положительный электрод; 4 — борн; 5 — щиток; 6 —

мостик свинцовый; 7 — крышка аккумулятора; 8 — перемычка; 9 — пробка; 10 —

полюсный вывод; 11 — моноблок; 12 — призма; 13 — блок электродов

Сепараторы

представляют собой тонкие листы пористого кислотостойкого материала (рис. 5.4), предназначенные для

предотвращения замыкания разноименных электродов. Материалом сепаратора служит

мипор, мипласт, поровинил, порвинг,

винипор. Обычно сепараторы имеют с одной стороны гладкую поверхность, с другой

— ребристую, которая обращена к положительному электроду, что обеспечивает

лучшее поступление к нему электролита.

На

рисунке 5.5 показана конструкция

наиболее широко применяемых крышек аккумулятора.

Рис. 5.2. Полюсные выводы стартерных

аккумуляторных батарей:

а) конусные выводы;

б) выводы с отверстиями под болт

Рис. 5.3. Электрод стартерной аккумуляторной

батареи:

1 —

рамка; 2 — ушко токопроводящее; 3 — ножка

Рис. 5.4.

Сепаратор.

Два

отверстия 1 служат для вывода борнов блока электродов, третье — резьбовое

отверстие 2 — для заливки электролита. В отверстия 1 крышки запрессованы свинцовые

втулки 3. При сварке борна с крышкой или полюсными выводами одновременно

сваривается верхняя часть втулок для обеспечения герметизации крышки в месте

выхода борна. Пробки (рис. 5.6)

изготовляют из эбонита или пластмассы. Пробки имеют вентиляционные отверстия 1,

обеспечивающие выход газов. Для предотвращения выплескивания электролита во

время движения автомобиля, между пробками и отверстиями устанавливают резиновые

шайбы 2, а сами пробки снабжают отражателями 3. Некоторые пластмассовые пробки

имеют конусные бортики 4, плотно прилегающие к горловинам отверстий. В этом

случае резиновая шайба не ставится.

При

хранении аккумуляторных батарей, не залитых электролитом, в каждое отверстие

устанавливают уплотнительный диск или вентиляционное отверстие заклеивают

липкой лентой для исключения доступа воздуха в аккумуляторы и предотвращения

окисления электродов. В большинстве пластмассовых пробок вентиляционные

отверстия заканчиваются глухим приливом 5, который перед началом эксплуатации

необходимо срезать.

Для

уменьшения электрического сопротивления межэлементных перемычек в некоторых конструкциях

батарей борны имеют залитые в свинцовый корпус медные стержни, а межэлементные

перемычки — медные планки. Последние конструкции аккумуляторных батарей имеют

общую крышку. В этом случае соединение аккумуляторов осуществляется

укороченными межэлементными соединениями через перегородки между

аккумуляторами, что значительно уменьшает их сопротивление и сокращает расход

свинца. Общая крышка соединяется с моноблоком при помощи состава на основе

оксидных смол. Ремонт батарей с общей крышкой, неразъёмно-соединённых с

моноблоком, практически невозможен. В них невозможно также проверять каждый

аккумулятор нагрузочной вилкой. Наружная поверхность крышки таких

аккумуляторных батарей меньше загрязняется, что снижает саморазряд батареи.

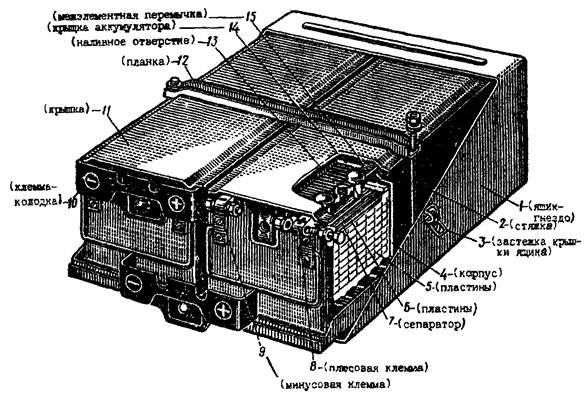

На

автомобилях КамАЗ применяют батареи 6СТ-190ТР без электроподогрева и

6СТ-190ТР-Н с электроподогревом (рис. 5.7),

обеспечивающим нормальную работоспособность батареи в зимнее время при

температуре воздуха до минус 40 °С.

Рис. 5.5. Крышка аккумулятора:

1 — отверстие для вывода борна; 2 — отверстие для залива

электролита; 3 — втулка свинцовая

Рис. 5.6. Устройство аккумуляторных

пробок:

1 — отверстие; 2 — шайба; 3 — отражатель; 4 — конусный бортик; 5 —

прилив глухой

Рис.

5.7. Установка аккумуляторных

батарей на автомобиле КамАЗ.

В

специальные карманы, выполненные в стенке

каждого аккумулятора, устанавливается по одному нагревательному элементу, состоящему

из графитизированного вискозного шнура, помещенного в перфорированный футляр из

кислостойкого материала (фторопласта). Нагревательные элементы соединены

параллельно и подключены через термовыключатель к двум зажимам колодки,

закреплённой на наружной стенке бака. При необходимости подогрева электролита

подогреватель подключают к постороннему источнику электрической энергии

напряжением 24 (В) и мощностью 600 (Вт). Термоэлемент автоматически включает

нагревательные элементы при температуре электролита ниже 10 °С и отключает их

из цепи при 15 °С. Электронагреватель используют только в зимнее время при

хранении автомобилей на открытых площадках. Для уменьшения сопротивления

аккумуляторных батарей 6СТ-190 ТР-Н и 6СТ-190 ТР в межаккумуляторные перемычки и выводы полу блоков

пластин при их изготовлении заливают медные пластины. На межэлементном

соединении между третьим и четвёртым аккумулятором имеется маркировка, где

указаны: тип батареи, номер технических условий, которым она соответствует, год

и месяц выпуска, и товарный знак завода-изготовителя.

Для

удобства заливки и контроля уровня электролита в эксплуатации отверстия в

крышке аккумулятора выполнено с глубокой горловиной (трубусом).

Полюсные

выводы батареи выполнены под болтовое соединение с резьбой М10 и крепятся к

моноблоку двумя винтами, с целью исключения случайных замыканий полюсные выводы

закрыты клеммной крышкой. Сверху батарея защищена крышкой, снижающей

загрязнение поверхности. Марка нагревательного элемента — НГТФ-100-1. Количество элементов —

6. Термовыключатель установлен в одном из аккумуляторов батареи. Пластины имеют

размеры 135,5×143 (мм). Толщина

отрицательных пластин 1,9 (мм), положительных

— 2,3 (мм). Число отрицательных пластин в блоке 15, а положительных — 14. Сепараторы батарей 6СТ-190 ТР изготовлены из мипора, а 6СТ-190 ТМ — мипласта. Моноблок выполнен из

термопластовой полиэтиленовой композиции.

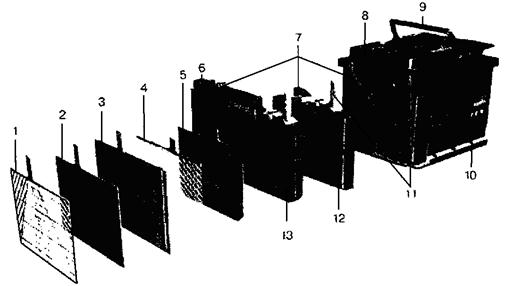

5.2. Батареи в

пластмассовых моноблоках с общей крышкой

Устройство

необслуживаемой аккумуляторной батареи в полипропиленовом

моноблоке с общей крышкой приведено на рис. 5.8. Такая батарея имеет следующие преимущества:

сокращение массы корпусных деталей при обеспечении высокой механической

прочности при отрицательных температурах. Толщина стенок у полипропиленового

моноблока составляет 1,5 — 3,5 (мм) — (у эбонитового 9 — 10 (мм)), а масса

снизилась более, чем в 5 раз (у эбонитовых 6 — 12 (кг)) и составляет всего 4 —

5 % от суммарной массы аккумуляторной батареи с электролитом. Эластичность полипропилена

позволяет по-новому соединять аккумуляторы в батарею — через отверстия в

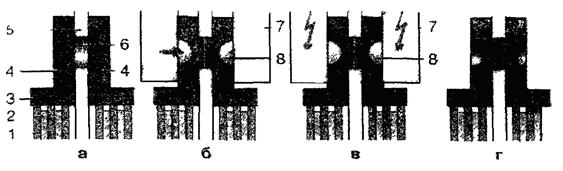

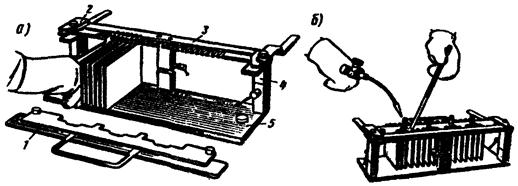

перегородках моноблока (рис. 5.9).

Для батарей, например, 6СТ-190А, работающих при повышенных механических

нагрузках (удары и вибрация) созданы конструкция и способ соединения (рис. 5.10), обеспечивающие повышенную

устойчивость к таким воздействиям. Использование новых конструкций

межэлементных соединений аккумуляторов позволяет снизить потери на

соединительных деталях и на 0,1 — 0,3 (В) повысить напряжение при стартерном разряде батареи, уменьшить расход свинца на батареях

ёмкостью до 100 (Ач) на 0,5 — 0,9 (кг), а на батареях ёмкостью свыше 100 (Ач) —

на 1,5 — 3,0 (кг). Герметизация батареи

осуществляется методом контактно-тепловой сварки моноблока и общей крышки (рис.

5.11), которая обеспечивает

герметичность как по периметру батареи, так и между отдельными аккумуляторами

при температуре от -50 °С до +70 °С. Перечисленные усовершенствования имеют

батареи: 6СТ-50А, 3СТ-215А, 6СТ-190А. В

необслуживаемых аккумуляторных батареях содержание сурьмы сплавов токоотводов

снижено в 2 — 3 раза по сравнению с обычными батареями и составляет 2 — 3 %.

Это обеспечивает подзаряд аккумуляторной батареи практически без газовыделения.

Кроме того, скорость саморазряда уменьшается до 0,08 — 0,1 % в сутки, т.е. в 5

— 6 раз. По сравнению с традиционными батареями у необслуживаемых для

увеличения запаса электролита над электродами без увеличения высоты батареи

один из электродов помещён в сепаратор-конверт (рис. 5.12), образуемый

двумя сваренными с трёх сторон сепараторами, что практически исключает

замыкание разноименных электродов.

Рис. 5.8.

Устройство необслуживаемой аккумуляторной батареи в полипропиленовом моноблоке

с общей крышкой:

1 — положительный токоотвод; 2 — положительный электрод; 3 — положительный электрод

в конверте-сепараторе; 4 — отрицательный токоотвод; 5 — отрицательный электрод;

6 — блок положительных электродов; 7 — межэлементное соединение (борн); 8 — крышка батареи (общая); 9 — ручка; 10 — моноблок; 11

— выводной борн; 12 — блок электродов в сборе; 13 — блок отрицательных электродов

Рис. 5.9. Соединение в батарею

свинцовых аккумуляторов посредством точечной контактной электросварки:

а — соединение в

исходном состоянии (перед сваркой); б — выдавливание металла до создания

электрического контакта; в — точечная электросварка; г —

готовое соединение; 1 — электрод; 2 — сепаратор; 3 — мостик; 4 — борн; 5 —

перегородка моноблока; 6 — отверстие в перегородке; 7 — сварочные клещи машины;

8 — пуансоны сварочных клещей

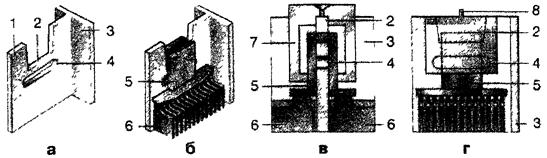

Рис. 5.10. Способ соединения

аккумуляторов в батарею посредством газовой сварки и герметизации пластмассой:

а — перегородка

моноблока с углублением и отверстием; б — установка в моноблок электродных

блоков перед сваркой; в — соединение после газовой сварки соседних борнов перед

впрыском пластмассы с установленной на соединение литейной формой; г — вид готового соединения после герметизации; 1 —

перегородка моноблока; 2 — углубление в перегородке для соединения соседних

борнов; 3 — стенка моноблока; 4 — отверстие в перегородке; 5 — борны; 6 —

электроды; 7 — литейная форма для пластмассы; 8 — остаток литника

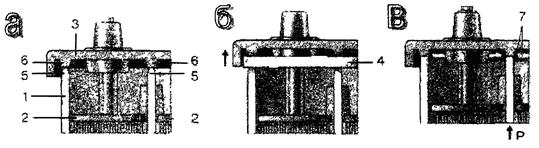

Рис. 5.11. Контактно-тепловая сварка

моноблока и общей крышки:

а — установка общей

крышки на батарею перед началом сварки; б — контактный разогрев свариваемых

поверхностей; в — вид готового сварного соединения; 1 — моноблок; 2 —

электродные блоки; 3 — общая крышка; 4 — нагретый электрод; 5 — разогреваемая

для сварки часть моноблока; 6 — разогреваемая для сварки часть общей крышки; 7 —

грат, образующийся при контактно-тепловой сварке

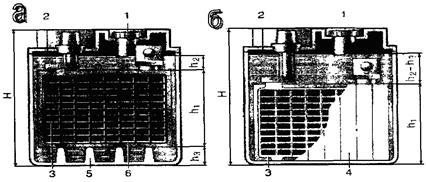

Электродный

блок установлен непосредственно на дно моноблока (рис. 5.13б). В результате электролит, который раньше

находился под электродом и не принимал участия в работе, теперь находится над

электродами и более, чем в два раза пополняет ту его часть, которая может быть

израсходована в период между доливками дистиллированной воды. В итоге, доливка

воды в батарею при исправном электрооборудовании будет необходима не чаще, чем

1 раз в 1,5 — 2 года или ещё реже.

Общий

вид некоторых стартерных батарей в пластмассовых (полипропиленовых) тонкостенных

моноблоках с общей крышкой, в том числе, необслуживаемой (б и д), показан на

рис. 5.14. На рис. 5.15 показана батарея 6СТ-190 ТМ, которая выпускается в

пластмассовом (полиэтилен, наполненный каолином) моноблоке с отдельными

аккумуляторными крышками, загерметизированными мастикой.

Рис. 5.12.

Установка электрода в сепаратор-конверт:

1 — электрод; 2 — сепаратор-конверт

Рис. 5.13. Схематическое изображение

перераспределения электролита при использовании сепаратора-конверта:

а — традиционные

батареи; б — необслуживаемые батареи с конвертами; 1 — пробка; 2 — уровень

электролита в батарее; 3 — электрод; 4 — сепаратор-конверт; 5 — призмы

шламового пространства; 6 — сепаратор-карточка; Н — высота батареи; hi — высота электрода; hz — запас электролита

в батареях с листовым сепаратором; h3 — высота призм; h2 + h3 — запас электролита в батареях с сепаратором-конвертом

Рис. 5.14.

Общий вид аккумуляторных батарей:

а) 6СТ-50А; б)

6СТ-55А3; в) 6СТ-190А; г) 3СТ-215А; д) 6СТ-110А3

Рис. 5.15.

Общий вид аккумуляторной батареи 6СТ-190ТМ (а) и той же батареи в варианте с кожухом

полюсных выводов и предохранительной крышкой (б).

6. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

АККУМУЛЯТОРНЫХ БАТАРЕЙ

Основные

характеристики аккумуляторных батарей, предназначенных для автомобилей и других

машин, приведены в табл. 6.1, 6.2, 6.3, 6.4.

Основные параметры и размеры аккумуляторных батарей должны соответствовать

стандарту на конкретный тип и исполнение батарей.

Таблица

6.1

Характеристики

аккумуляторных батарей

|

Обозначение |

Габаритные |

Масса материи, кг |

Номер технических |

|||

|

(тип) |

Длина |

Ширина |

Высота |

Без электролита |

С электролитом |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Традиционные 6 |

||||||

|

3СТ-150ЭМ |

324 ± 2 |

175 ±1 |

236+4-2 |

21,1 |

27,2 |

ТУ 16-563.047-86 |

|

3СТ-155ЭМ |

324 ± 2 |

175 ± 1 |

236+4-2 |

22,7 |

26,6 |

ТУ 16-729.169.79 |

|

3СТ-215ЭМ |

426+2-3 |

194+1-6 |

240 ± 2 |

32,5 |

41,5 |

ТУ 16-563.049-86 |

|

3СТ-215А |

425 ± 1,5 |

174 ± 1 |

238 ± 2 |

24,8 |

33,9 |

ТУ 16-563.009-84 |

|

Традиционные 12 |

||||||

|

6СТ-50ЭМ |

258 ± 2 |

174 ± 1 |

234+4-3 |

15,9 |

20,8 |

ТУ 16-563.038-86 |

|

6СТ-50А |

230 ± 1 |

174 ± 1 |

222 ± 2 |

11,9 |

16,3 |

ТУ 16-563.018-86 |

|

6СТ-55ЭМ |

260 ± 2 |

172+2-1 |

223 ± 3 |

17,4 |

21,0 |

ТУ 16-563.039-86 |

|

6СТ-60ЭМ |

280 ± 3 |

180+2-0,5 |

237-2 |

19,2 |

24,7 |

ТУ 16-563.040-86 |

|

6СТ-75ЭМ |

356+2-1,5 |

176 ± 1 |

236-4-1,5 |

23,3 |

30,3 |

ТУ 16-563.041-86 |

|

6СТ-75ТМ |

356 ± 2 |

176 ± 2 |

233+5-1,5 |

21,7 |

28,1 |

ТУ 16-563.042-86 |

|

6СТ-75А |

340 ± 2 |

168 ± 2 |

232 ± 2 |

19,5 |

25,4 |

ТУ 16-729.118-81 |

|

6СТ-90ЭМ |

419 ± 1,5 |

185 ± 1 |

236+4-2 |

27,6 |

35,0 |

ТУ 16-563.043-86 |

|

6СТ-132ЭМ |

510 ± 4 |

209 ± 2 |

241 ± 3 |

39,2 |

49,8 |

ТУ 16-563.045-86 |

|

6СТ-182ЭМ |

520 ± 2 |

230 ± 2 |

240 ± 3 |

54,9 |

69,6 |

ТУ 16-563.048-86 |

|

6СТ-190ТМ |

582 ± 5 |

236+1-2 |

236+2 |

56,1 |

70,6 |

ТУ 16-529.951-78 |

|

6CT-190A |

524 ± 1 |

239 ± 1 |

241 ± 2 |

43,5 |

58,5 |

ТУ |

|

6CT-55A |

241,5 ± 0,5 |

175-0,7 |

210—4 |

11,2 |

16,5 |

ТУ |

|

6СТ-66А |

301 ± 0,5 |

175-0,5 |

210—3 |

13,3 |

19,0 |

ТУ 16-89.ИЛАЕ.563.412 |

|

6CT-77А |

339,1 ± 1 |

175-0,5 |

210—3 |

15,2 |

22,1 |

ТУ 16-88.ИЛАЕ.563.412.014 |

|

6CT-110A |

330 ± 1 |

239-0,5 |

230—3 |

23,3 |

32,5 |

ТУ 16-88.ИЛАЕ.563.413.007 |

Таблица

6.2

Характеристика

аккумуляторных батарей

|

Обозначение, тип и |

Номинальная |

Ток контрольного |

Основная |

|

|

20 часов |

10 часов |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Традиционные 6 |

||||

|

3СТ-150 |

150 |

135 |

450 |

Автобусы ЛАЗ, тракторы МТЗ-5М, МТЗ-7М, Т-25, Т-16М |

|

3СТ-155ЭМ |

155 |

135 |

465 |

|

|

3СТ-215ЭМ1),2) |

215 |

195 |

245 |

Тракторы МТЗ и КМЗ с прямым пуском |

|

3СТ-215А2) |

— |

— |

— |

— |

|

Традиционные 12 |

||||

|

6СТ-50ЭМ |

50 |

45 |

150 |

Тракторы Т-40, Т-74, МТЗ, ДТ-75, автомобили ВАЗ (все модели выпуска |

|

6СТ-50А |

50 |

45 |

175 |

— |

|

6СТ-55МЭМ |

55 |

50 |

255 |

— |

|

6СТ-60ЭМ |

60 |

54 |

180 |

Легковые автомобили ГАЗ, УАЗ (все модели) РАФ |

|

8СТ-75ЭМ |

75 |

68 |

270 |

ГАЗ (все грузовые модели с бензиновыми двигателями) |

|

6СТ-75ТМ |

— |

— |

— |

— |

|

6СТ-75А |

— |

— |

— |

— |

|

6СТ-90ЭМ2) |

90 |

81 |

270 |

ЗИЛ (все грузовые модели с бензиновыми двигателями) |

|

6СТ-132ЭМ2) |

132 |

120 |

396 |

БелАЗ |

|

6СТ-182ЭМ2) |

182 |

165 |

546 |

МАЗ-5335 и модификации, КрАЗ-256 и модификации, тракторы К-700, |

|

6СТ-190ТМ2),3) |

190 |

170 |

570 |

КамАЗ |

|

6СТ-190А2),3) |

190 |

170 |

570 |

— |

|

Необслуживаемые 12 |

||||

|

6СТ-55А |

53 |

50 |

255 |

АЗЛК-2141, ВАЗ выпуска с 1985 г. |

|

6СТ-66А |

66 |

60 |

300 |

ГАЗ-24-10, 3102, УАЗ |

|

6СТ-77А2) |

77 |

70 |

350 |

ГАЗ (грузовые с бензиновыми двигателями) |

|

6СТ-110А2),3) |

110 |

100 |

470 |

ГАЗ (грузовые с дизельным двигателем) |

|

Примечание: 1) батарея снята с производства и выпускается только для поставок на технику, находящуюся в эксплуатации (для ремонтных целей); 2) батарея имеет ручки для переноски; 3) батарея имеет |

Таблица

6.3

Некоторые

конструктивные параметры элементов массовых отечественных батарей.

|

Батареи |

Ёмкость С20, Ач |

Число |

Число |

Высота электродов, |

Односторонняя |

Толщина положит. |

Толщина |

Толщина |

Толщина |

Шаг, сборки, |

|

6СТ-50 |

50 |

6 |

4/4 |

0,1335 |

0,0191 |

1,9 |

1,9 |

1,5 |

0,7 |

0,7 |

|

6СТ-55 |

55 |

6 |

6/7 |

0,1190 |

0,0170 |

1,7 |

1,4 |

1,1 |

0,65 |

0,55 |

|

6СТ-55A3 |

55 |

6 |

7/6 |

0,1230 |

0,0171 |

1,7 |

1,4 |

1,1 |

0,65 |

0,55 |

|

6СТ-75 |

75 |

6 |

5/6 |

0,1355 |

0,0191 |

2,3 |

1,9 |

1,5 |

0,7 |

0,74 |

|

6СТ-90 |

90 |

6 |

7/7 |

0,1335 |

0,0191 |

1,9 |

1,9 |

1,5 |

0,7 |

0,7 |

|

6СТ-132 |

132 |

6 |

9/10 |

0,1335 |

0,0191 |

2,3 |

1,9 |

1,5 |

0,7 |

0,7 |

|

6СТ-132А |

132 |

6 |

10/10 |

0,1335 |

0,0191 |

1,9 |

1,9 |

1,5 |

0,7 |

0,7 |

|

6СТ-190 |

190 |

6 |

14/15 |

0,1335 |

0,0191 |

2,3 |

1,9 |

1,5 |

0,75 |

0,7 |

|

6СТ-190А |

190 |

6 |

15/15 |

0,1335 |

0,0191 |

1,9 |

1,9 |

1,5 |

0,35 |

0,7 |

|

3СТ-155 |

155 |

3 |

13/13 |

0,1335 |

0,0191 |

1,9 |

1,9 |

1,3 |

0,65 |

0,66 |

|

3СТ-155А |

155 |

3 |

13/14 |

0,1335 |

0,0191 |

1,9 |

1,7 |

1,3 |

0,65 |

0,64 |

|

3СТ-215 |

215 |

3 |

15/16 |

0,1335 |

0,0191 |

2,3 |

1,9 |

1,5 |

0,7 |

0,7 |

|

ЗСт-215А |

215 |

3 |

17/17 |

0,1335 |

0,0191 |

1,9 |

1,9 |

1,5 |

0,35 |

0,7 |

Таблица

6.4

Основные

электрические и удельные характеристики отечественных свинцовых стартерных

аккумуляторных батарей.

|

Батареи |

Сила тока 20 (ч) режима разрядки, А |

Показатели |

Объём батареи, дм3 |

Вт ч/кг |

Вт ч/дм3 |

Вт ч/кг |

Вт ч/дм3 |

||

|

Сила тока, А |

Напряжение в |

Время разряда до |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Традиционные |

|||||||||

|

3СТ-150ЭМ |

7,5 |

450 |

4,2 |

3,0 |

13,4 |

33,0 |

67,2 |

3,3 |

6,7 |

|

3СТ-155ЭМ |

7,8 |

465 |

4,5 |

4,5 |

13,4 |

32,3 |

69,4 |

5,2 |

11,1 |

|

3СТ-215ЭМ |

10,8 |

645 |

4,2 |

3,0 |

19,8 |

31,1 |

65,2 |

3,1 |

6,5 |

|

3СТ-215А |

10,8 |

675 |

4,4 |

3,5 |

17,6 |

38,0 |

73,3 |

4,9 |

9,4 |

|

Традиционные |

|||||||||

|

6СТ-45ЭМ |

2,3 |

135 |

8,4 |

3,0 |

9,4 |

28,7 |

57,4 |

2,9 |

5,7 |

|

6СТ-50ЭМ |

2,5 |

150 |

8,4 |

3,0 |

10,5 |

28,8 |

57,1 |

2,9 |

5,7 |

|

6СТ-50А |

2,5 |

200 |

9,0 |

2,7 |

8,9 |

36,8 |

67,4 |

4,7 |

8,6 |

|

6СТ-55ЭМ |

2,8 |

255 |

8,0 |

2,5 |

10,0 |

31,4 |

66,0 |

3,8 |

8,0 |

|

6СТ-60ЭМ |

3,0 |

180 |

8,4 |

3,0 |

11,9 |

29,1 |

60,5 |

2,9 |

6,0 |

|

6СТ-75ЭМ |

3,8 |

255 |

8,4 |

3,0 |

14,8 |

30,0 |

60,8 |

3,0 |

6,1 |

|

6СТ-75ТМ |

3,8 |

255 |

8,4 |

3,0 |

14,6 |

32,0 |

61,6 |

3,2 |

6,1 |

|

6СТ-75А |

3,8 |

255 |

8,6 |

3,5 |

13,3 |

35,4 |

67,7 |

4,2 |

8,1 |

|

6СТ-90ЭМ |

4,5 |

270 |

8,4 |

3,0 |

18,3 |

30,9 |

59,0 |

3,1 |

5,9 |

|

6СТ-132ЭМ |

6,6 |

396 |

8,4 |

3,0 |

25,7 |

31,8 |

61,6 |

3,2 |

6,1 |

|

6СТ-182ЭМ |

9,1 |

570 |

8,4 |

3,0 |

34,9 |

31,4 |

62,6 |

3,1 |

6,2 |

|

6СТ-190ЭМ |

9,5 |

570 |

8,7 |

3,3 |

32,4 |

32,3 |

70,4 |

3,7 |

8,0 |

|

6СТ-190А |

9,5 |

570 |

9,0 |

3,5 |

30,2 |

39,0 |

75,5 |

4,9 |

9,4 |

|

Необслуживаемые |

|||||||||

|

6СТ-55А |

2,8 |

255 |

9,0 |

2,5 |

8,9 |

41,0 |

74,1 |

5,6 |

10,2 |

|

6СТ-66А |

3,3 |

300 |

9,0 |

2,5 |

11,1 |

41,7 |

71,4 |

5,6 |

9,6 |

|

6СТ-77А |

3,9 |

350 |

9,0 |

2,5 |

12,5 |

41,8 |

73,9 |

5,6 |

10,0 |

|

6СТ-110А |

5,5 |

470 |

9,0 |

2,5 |

18,1 |

40,6 |

72,9 |

5,2 |

9,3 |

6.1. Обозначение

аккумуляторных батарей

На

каждой аккумуляторной батарее нанесены следующие обозначения:

—

товарный знак предприятия-изготовителя (табл. 6.5);

—

тип и исполнение батареи;

—

обозначение стандарта на тип батареи и её исполнение;

— знаки «+» (плюс) и

«-» (минус).

Тип

батареи определяется:

—

количеством последовательно соединенных аккумуляторов в батарее (3 или 6),

характеризующим её номинальное напряжение (6 или 12 (В) соответственно);

—

номинальной ёмкостью при 20 часовом режиме разряда в (Ач);

—

назначением: стартерные — СТ или стартерная

для машин тяжёлой службы — ТСТ;

Буквы

в конце обозначения типа батареи характеризуют:

—

материал моноблока (Э — эбонит, Т — термопласт (полиэтилен), П — асфальтопековая пластмасса);

—

материал сепараторов (Р — мипор, М — мипласт, С

— стекловолокно);

—

добавка в активную массу электродов (В — синтетическое волокно);

—

буквы, характеризующие: Н — несухозаряженное исполнение батареи, З — заряженное

исполнение батареи;

—

соответствующий ГОСТ или технические условия.

Пример

условного обозначения аккумуляторной батареи типа 6СТ-60 в моноблоке из эбонита

и сепараторами из мипласта: 6СТ-60ЭМ, то же,

несухозаряженной: 6СТ-60ЭМН, то же, с сепараторами из мипора: 6СТ-60ЭР.

Таблица 6.5

Товарные

знаки аккумуляторных заводов

|

Предприятие |

Вид товарного |

Батарея 6 (B) |

Батарея 12 (B) |

|

1 |

2 |

3 |

4 |

|

Подольский аккумуляторный завод |

|

3МТ-8, |

6СТ-50, 6СТ-50А, |

|

Завод «Аккумулятор» г. Курск |

|

— |

6МТС-9, |

|

Тюменский аккумуляторный завод |

|

3СТ-155 |

6СТ-55, |

|

Саратовский завод свинцовых аккумуляторов |

|

3МТ-6, 3МТР-10, 3МТ-12 |

6МТС-9, |

|

Электротехнический завод (г. Комсомольск-на-Амуре) |

|

3МТ-14А, |

6СТ-75, 6СТ-132, |

|

Завод «Востокдалемент» (г. Свирск)** |

|

— |

6СТ-40, |

|

Талды-Курганский аккумуляторный завод |

|

3МТ-8, |

6СТ-50А, 6СТ-75, |

|

* — Батареи МТ, МТР, МТС — для мотоциклов ** — Два верхних |

6.2. Технические

требования к аккумуляторным

батареям

Батареи

должны соответствовать требованиям ГОСТ 759.0-84Е и стандарта на конкретный тип

и исполнение батареи по нормативно-технической документации. Батареи должны

собираться в моноблоках из эбонита по ГОСТ

6980-76Е или пластических масс по ГОСТ

7883-82, в моноблоках из других материалов, которые по своим

качествам не уступают указанным материалам — по нормативно-технической

документации. Сепараторы для батарей должны изготавливаться из кислостойких

микропористых материалов по нормативно-технической документации. Соединение

аккумуляторов в батарею и расположение выводов должно соответствовать

указанному в стандарте на конкретный тип и исполнение батареи. Размеры выводов

должны соответствовать указанным на рис. 5.2.

Примечание:

1. Допускаются диаметры полюсных выводов с допуском минус 0,4 (мм).

2. Допускаются выводы с крепежом под болт (рис. 5.2.б).

Батареи

должны быть герметизированы в выводах и зазорах между крышками и стенками

моноблока, должны выдержать испытание на герметичность при давлении, пониженном

или повышенном по сравнению с атмосферным на 20 ± 1,3 кПа (0,20 ± 0,133 кгс/см2).

При

наклоне батареи от нормального (рабочего) положения на угол 45 градусов

электролит не должен выливаться.

Перед

испытанием батарея должна быть залита электролитом до уровня, рекомендованного

Инструкцией по эксплуатации, закрыта пробками без герметизирующих деталей,

протерта насухо и установлена под углом 45 градусов (в любую сторону). Через 5

минут на поверхности батареи не должно быть следов электролита.

Заливочная

мастика должна обеспечивать герметичное уплотнение между крышкой и моноблоком в

пределах температур минус 40 °С до плюс 60 °С, не

должна отставать от стенок моноблока, разрываться и трескаться. Испытание на

температурную стойкость мастики подвергаются не залитые электролитом батареи.

Перед

испытанием герметизирующие детали должны быть удалены. При испытании батареи

выдерживают в течение 6 ч в термостате при температуре 60 °С под углом 45 градусов и в течение 6 часов в холодной

камере при температуре 40 °С в горизонтальном положении. Перед установкой в

холодильную камеру батарея должна быть охлаждена до комнатной температуры.

После испытания при температуре 60 °С мастика не должна иметь подтеков, а при

температуре минус 40 °С не должна иметь разрывов и трещин, и отставать от

крышки и моноблока. Состояние поверхности мастики определяется внешним

осмотром.

Каждый

аккумулятор должен иметь над сепараторами предохранительный щиток из кислостойкого материала и до приведения в рабочее состояние должен

быть загерметизирован. Поверхность батареи должна быть чистой. Не должно быть

подтеков свинца в местах пайки, пузырей и трещин мастики. Батареи должны

выпускаться в сухозаряженном состоянии. Допускается поставка не сухозаряженных

батарей, кроме комплектации выпускаемых автомобилей.

Электролит

для заливки аккумуляторных батарей — водный раствор аккумуляторной серной кислоты.

Химический состав серной кислоты должен соответствовать ГОСТ 667-73, воды — ГОСТ 6709-72. Батареи

должны выдерживать заряд постоянного тока J =

0,1×С20, (А) в течение четырех циклов по 100 (ч) непрерывно в

каждом цикле. После каждого 100 часового цикла батареи должны быть подвергнуты

контрольному испытанию на разряд током J =

3С20,

(А) при температуре воды в ванне 40 ± 3 °С.

Продолжительность разряда должна быть не менее 4 мин до конечного напряжения 4

(В) у 6 вольтовой батареи и не менее 8 (В) у 12 вольтовой батареи.

конечного напряжения 4 (В) у 6 вольтовой батареи и не менее

8 (В) у 12 вольтовой батареи.

Режим

испытания на разряд током J = 3С10, (А) должен соответствовать данным таблицы 6.6.

Таблица

6.6

Продолжительность

стартерных (разрядная сила тока J =

3С10)

разрядов

|

Тип батарей |

Номер цикла |

Начальная |

Начальное |

Конечное напряжение батареи, В |

Минимальная |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

3СТ-60 |

1 |

+30 ± 2 |

— |

4,5 |

4,4 |

|

3СТ-135 |

6 |

+30 ± 2 |

— |

4,5 |

5,5 |

|

— |

8 |

-18 ± 2 |

4,1 |

3,0 |

3,0 |

|

3СТ-150 |

1 |

+30 ± 2 |

— |

4,5 |

3,5 |

|

— |

8 |

-18 ± 2 |

4,1 |

3,0 |

3,0 |

|

6СТ-50 |

1 |

+30 ± 2 |

— |

9,0 |

4,4 |

|

6СТ-55 |

6 |

+30 ± 2 |

— |

9,0 |

5,5 |

|

— |

8 |

-18 ± 2 |

8,2 |

6,0 |

3,0 |

|

6СТ-45ЭМС |

1 |

+30 ± 2 |

— |

9,0 |

3,5 |

|

6СТ-75ЭМС |

8 |

-18 ± 2 |

8,0 |

6,0 |

3,0 |

|

6СТ-90ЭМС |

— |

— |

— |

— |

— |

|

6СТ-132 |

— |

— |

— |

— |

— |

|

6СТ-190 |

— |

— |

— |

— |

— |

Срок

службы и наработка батарей при эксплуатации на автомобилях должны

соответствовать указанным в таблице 6.7

при условии согласования в установленном порядке применяемости данного типа

батарей и соблюдения инструкции по их эксплуатации.

Таблица

6.7

|

Батареи |

Минимальный срок |

Наработка |

|

|

Тыс. км, не более |

Моточасы, не более |

||

|

С одинарными сепараторами |

12 |

150 |

— |

|

18 |

75 |

— |

|

|

24 |

— |

2500 |

|

|

С двойными сепараторами |

12 |

150 |

— |

|

24 |

90 |

3000 |

Срок

службы или наработка батареи в эксплуатации считается до момента снижения

ёмкости до 40 % от номинальной или снижения продолжительности стартерного разряда при температуре 25 ± 2 °С до 1,5 (мин). Срок сохраняемости не залитой электролитом батареи

должен быть не менее 3 лет, а батареи 6СТ-190, 6СТ-190А, 3СТ-215А и батарей

основного заказчика — 5 лет с момента изготовления. Сухозаряженность батарей гарантируется в течение одного года с момента

изготовления. Гарантийный срок службы и наработка батарей должна

соответствовать указанным в таблице 6.8

при условии соблюдения правил ухода и исправности электрооборудования

автомобиля.

Таблица

6.8

Гарантийный

срок службы аккумуляторных батарей

|

Батареи |

Минимальный срок |

Наработка |

|

|

Тыс. км, не более |

Моточасы, не более |

||

|

С одинарными сепараторами |

18 |

60 |

— |

|

24 |

— |

2500 |

|

|

С двойными сепараторами |

24 |

75 |

3000 |

7. Перечень оборудования, контрольно-измерительных приборов,

приспособлений и инструмента для оснащения рабочих мест при выполнении работ

технического обслуживания и ремонта аккумуляторных батарей

Таблица 7.1

|

Наименование |

Модель, тип, ГОСТ |

Краткая |

Разработчик |

Изготовитель |

|

1 |

2 |

3 |

4 |

5 |

|

1. Подъёмно-транспортное оборудование |

||||

|

1.1. Тележка для |

П-620 |

Масса 100 |

Гипроавтотранс |

Собственного |

|

— |

Б-6 |

Грузоподъёмность 50 (кг), габаритные размеры |

Днепропетровское |

То же |

|

— |

ТП-19 |

Грузоподъёмность 100 (кг), габаритные размеры 1000×600×1500 (мм), |

— |

То же |

|

— |

П-256 |

Грузоподъёмность 150 (кг), высота подъёма 200 — 1200 (мм), габаритные размеры |

ЦПКТБ «АСО» |

Читинский завод |

|

2. Оборудование для разборочно-сборочных и слесарно-механических |

||||

|

2.1. Комплект |

ПТ-7300 |

В комплект входит 33 наименований приборов, приспособлений и |

Челябинский опытно-экспериментальный завод |

|

|

2.2. Пресс |

Р 338 |

Настольный, гидравлический; максимальное усилие на штоке 115 |

Казанский опытно-экспериментальный завод «АСО» |

|

|

— |

Р 340 |

Стационарный, электро- и гидравлический; максимальное усилие 630 |

Грозненский опытно-экспериментальный завод «АСО» |

|

|

2.3. Аппарат для жарки деталей аккумуляторных |

— |

Сварка бензовоздушным или водородовоздушным |

Завод «Ренок», г. Киев |

|

|

2.4. Станок сверлильный |

2М-112 |

Настольный, максимальный диаметр сверления 12 (мм); мощность 0,6 |

— |

Вильнюсский станкозавод |

|

— |

Р 175 |

Установка для сверления; максимальный диаметр сверления 13 |

ЦПКТБ «АСО» |

Читинский завод «АСО» |

|

— |

2Н-118 |

Вертикально-сверлильный; максимальный диаметр сверления 18 (мм) |

— |

Вильнюсский станкозавод |

|

2.5. Печь отражательная для разогрева мастики |

Р83.03.00.00.СБ |

— |

КТБ «Челябавтотранса» |

Собственного изготовления |

|

2.6. Дрель ручная электрическая |

ИЭ-1033 |

Частота вращения 510 (об/мин) наибольший диаметр сверления 14 |

Выборгский завод «Электроинструмент» |

|

|

— |

ИЭ-1017А |

Частота вращения 460 (об/мин) наибольший диаметр сверления 23 |

То же |

|

|

2.7. Шкаф сушильный |

По типу С-07-00-00-00 |

Температура 60 — |

— |

— |

|

3. Инструмент и приспособления для разборочно-сборочных |

||||

|

3.1. Ключ гаечный с |

Ключ 7811-0021 НС1х9 ГОСТ 2839-80Е |

12×14 (мм) |

— |

— |

|

3.2. То |

Ключ 7811-0021 НС1х9 ГОСТ 2839-80Е |

14×17 (мм) |

— |

— |

|

3.3. Отвёртка слесарно-монтажная |

Отвертка 7810-3392 КД21хр ГОСТ 17199-71 |

L = 160 (мм); b = 0,8 (мм); В = 5,5 |

— |

— |

|

3.4. Стамеска |

Стамеска плоская 10 ГОСТ 1184-80 |

В = 3 (мм); В = 10 (мм); L = 240 (мм) |

— |

— |

|

3.5. Молоток |

— |

Масса 200 (г) |

— |

Собственного |

|

3.6. Молоток слесарный стальной |

Молоток 7850-0103 Ц 12хр ГОСТ 2310-77 |

Масса 500 (г) |

— |

— |

|

3.7. Кернер |

Кернер 7843-0044 Н12X1 ГОСТ 7213-72 |

Æ 6,3 (мм); L = 160 |

— |

— |

|

3.8. Напильник |

Напильник 2820-0029 ГОСТ 15165-80 |

L = 300 |

— |

— |

|

3.9. Крючья плоские |

— |

Из комплекта приспособлений ПТ-7300 |

Челябинский |

|

|

3.10. |

ГОСТ 21241-77 |

— |

— |

— |

|

3.11. Плоскогубцы |

Плоскогубцы 7814-0091 ГОСТ 5547-75 |

L = 160 (мм) |

— |

— |

|

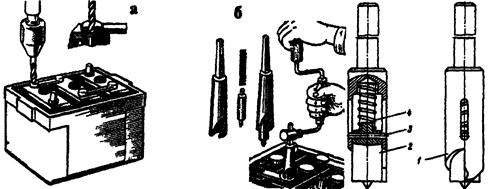

3.12. Сверло: Æ 16 (мм) |

Сверло 16 ГОСТ 886-77 |

— |

— |

— |

|

Æ 5 (мм) |

Сверло 5 ГОСТ 886-77 |

— |

— |

— |

|

3.13. Фреза трубчатая |

— |

См. рис. 11.20 |

— |

Собственного |

|

3.14. Стамеска с |

— |

Нагревательным элементом служит электрический паяльник 90 (Вт), |

— |

Собственного |

|

3.15. |

ГОСТ 10778-83 |

— |

— |

— |

|

3.16. Шкурка шлифовальная |

ГОСТ 6465-75 |

— |

— |

— |

|

3.17. |

— |

L1 = 200 (мм); L2 = 10 (мм) |

— |

Собственного |

|

3.18. Палочка |

— |

L = 200 (мм); Æ = 1,5 (мм) |

— |

То же |

|

3.19. |

— |

Из комплекта аккумуляторщика Э 412 |

Новгородское |

|

|

3.20. Ключ для пробок |

— |

Из комплекта приспособлений ПТ-7300 |

Челябинский опытно-экспериментальный |

|

|

3.21. |

— |

То же |

То же |

То же |

|

3.22. Набор клейм «+» и |

— |

Из комплекта приспособлений ПТ-7300 |

Челябинский |

|

|

3.23. Коловорот |

— |

Хвостовик квадратный 12,5×12,5 (мм) |

— |

Собственного |

|

3.24. |

— |

Из комплекта приспособлений ПТ-7300 |

Челябинский |

|

|

3.25. |

ГЗ-3 |

— |

— |

Завод «Ренок» г. |

|

3.26. Тиски слесарные |

П-140 ГОСТ 4045-75Е |

— |

— |

— |

|

3.27. |

— |

— |

— |

Собственного |

|

3.28. |

ГОСТ 9024-70 |

— |

— |

— |

|

3.29. |

— |

Из комплекта приспособлений ПТ-7300 |

Челябинский |

|

|

3.30. Кожа для счистки мастики |

— |

Из комплекта приспособлений ПТ-7300 |

Челябинский |

|

|

3.31. Съёмник крышки аккумулятора |

— |

То же |

То же |

|

|

3.32. Экстрактор для |

— |

То же |

То же |

|

|

3.33. Свинцерез |

— |

То же |

То же |

|

|

3.34. Шаблон для |

— |

То же |

То же |

|

|

3.35. Кондуктор для |

— |

То же |

То же |

|

|

4. Контрольно-измерительное и испытательное оборудование |

||||

|

4.1. Комплект |

Э 412 |

Переносной; погрешность измерений: нагрузочной вилки ±2,5 %, |

Новгородское |

|

|

4.2. Прибор для проверки свечей зажигания |

Э 203 |

Потребляемая мощность 0,15 (кВт); габаритные размеры |

То же |

|

|

4.3. Стенд для |

— |

— |

— |

Собственного |

|

4.4. |

Э 107 |

Номинальное напряжение проверяемой батареи 12 |

Новгородское |

|

|

— |

Э 108 |

Номинальное напряжение проверяемой батареи 12 (В); ёмкость 45 + |

Новгородское |

|

|

4.5. Секундомер |

СМ ГОСТ 5072-79Е |

Цена деления 0,1 (сек) |

— |

2—ой Московский часовой завод |

|

4.6. Выпрямители |

ВСА-5, ВСА-5А |

Стационарные: выпрямленное напряжение 80 — 120 |

— |

— |

|

4.7. Часы |

ГОСТ 5072-79Е |

— |

— |

— |

|

4.8. Рукоятка |

131М |

Цена деления 1 |

— |

Казанский ОЭЗ «АСО» |

|

4.9. Денсиметр |

— |

Из комплекта аккумуляторщика Э 412 |

Новгородское |

|

|

4.10. Термометр |

— |

То же |

То же |

|

|

4.11. |

— |

То же |

То же |

|

|

4.12. Установка для |

Э 411 |

Зарядный ток 0 — 150 (А); время заряда 5 — 50 (мин); напряжение |

Псковский |

|

|

4.13. Приспособление |

— |

Из комплекта приспособлений ПТ-7300 |

Челябинский |

|

|

4.14. Вольтметр |

— |

Класс точности не ниже 0,5; внутреннее сопротивление не менее |

— |

— |

|

4.15. Щит для снятия |

— |

— |

— |

Собственного |

|

4.16. Вольтметр |

— |

Из комплекта приспособлений ПТ-7300 |

Челябинский |

|

|

4.17. Амперметр |

— |

Класс точности не ниже 1,0 |

— |

— |

|

4.18. Манометр |

— |

Класс точности 1,5 по ГОСТ 8625-77 |

— |

— |

|

4.19. |

— |

То же |

— |

— |

|

4.20. Динамометр |

ДПУ-0,01 ГОСТ 13837-68 |

Пружинный; предел измерения 0 — 10 (кгс) |

Завод «Фиаприбор», г. Киров |

|

|

5. Оборудование для смазочно-очистительных и заправочных работ |

||||

|

5.1. Бачок для разлива |

— |

Из комплекта Э 412 |

Новгородское |

|

|

5.2. Ванна для промывки деталей батареи |

М 301 |

Ёмкость 0,167 (м3); 1295×550×1000 |

Гипроавтотранс |

Собственного |

|

5.3. Пистолет |

С 417 |

Максимальное давление в магистрали до 1,0 |

Бежецкий завод |

|

|

5.4. Ёмкость |

— |

Ёмкость 1 (л) |

— |

Собственного |

|

5.5. Ванна для слива электролита |

ПА03.000 |

670×930×1070 |

Центравтотех |

То же |

|

5.6. Ёмкость для клея |

— |

Ёмкость 1 (л) |

— |

То же |

|

5.7. Моечная машина |

— |

Ёмкость 80 (л) |

Центравтотех |

То же |

|

5.8. Ёмкость |

— |

Для 10 % раствора кальцинированной соды — 1 (л); для 10 % |

— |

Собственного |

|

5.9. Ёмкость |

— |

Для пресс солидола или технического вазелина — 1 (л) |

— |

То же |

|

6. Вспомогательное оборудование и инвентарь |

||||

|

6.1. Верстак аккумуляторщика |

ОГ-05-000 |

1600×800×1160 |

Центравтотех |

То же |

|

6.2. Стеллаж для |

ОГ-04-000 |

Ступенчатый с местным щелевым отсосом; длина по потребности; |

То же |

То же |

|

6.3. Стеллаж для |

Э 405 |

2100×600×1610 |

Гипроавтотранс |

То же |

|

6.4. Шкаф вытяжной для |

Р 405 |

1200×800×800 |

То же |

То же |

|

6.5. Электротигель для |

8020 |

Æ 410 (мм), высота 600 (мм), N = 3,5 (кВт) |

То же |

То же |

|

6.6. Электротигель для плавки |

8022 |

470×380×625 |

Гипроавтотранс |

Собственного |

|

6.7. Установка для |

— |

Производительность 15 — 18 (л/ч) |

Центравтотех |

Центравтотех |

|

6.8. Установка для |

ПА 15 |

Стационарная 1500×600×1750 (мм); ёмкость баков для |

То же |

Собственного |

|

6.9. Бак для |

Э 404 |

Ёмкость 35 (л); 585×315×925 (мм); масса 34,5 (кг) |

Гипроавтотранс |

То же |

|

6.10. Стеллаж для |

ОРГ-1469-05-230А |

1400×500×2000 (мм) |

ГОСНИТИ |

То же |

|

6.11. Секционная |

РД 50 |

1520×590×700 |

НИИНФОРМТЯЖМАШ |

То же |

|

6.12. Подставка под |

Р 971 |

600×500×1100 |

Челябинский опытно-механический |

|

|

6.13. Устройство для |

АТУ 13506 |

Из комплекта ПТ-7300 |

То же |

|

|

6.14. Ветошь |

ГОСТ 5354-79 |

— |

— |

— |

|

6.15. Перемычки |

— |

— |

— |

Собственного |

|

6.16. |

ГОСТ 10579—80 |

— |

— |

— |

|

6.17. Ларь для свинцовых отходов |

— |

500×400×400 |

— |

Собственного |

|

6.18. Совок |

— |

— |

— |

То же |

|

6.19. Щётка |

ГОСТ 9024-78 |

— |

— |

— |

|

6.20. Подкладка деревянная |

— |

Толщина 8+..10 (мм) |

— |

Собственного |

|

6.21. Подставка для сборки блоков пластин |

— |

600×500×500 |

— |

То же |

|

6.22. Шкаф для зарядки |

2268 |

Количество отсасываемого воздуха 3880 (м3/ч); 2020×800×2100 (мм) |

Гипроавтотранс |

То же |

|

6.23. Подставка под |

895 СБ |

800×55×917 |

Днепропетровское |

То же |

|

6.24. Аккумуляторная |

6СТ-190 |

Напряжение 12 (В) |

— |

— |

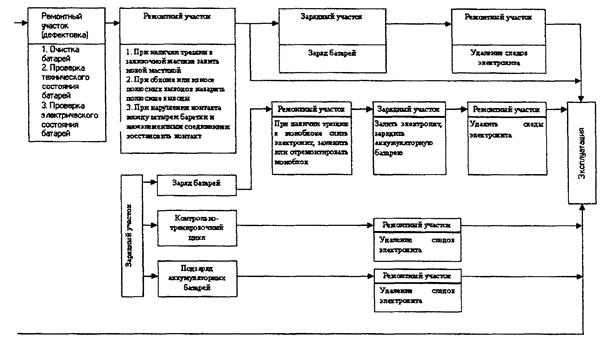

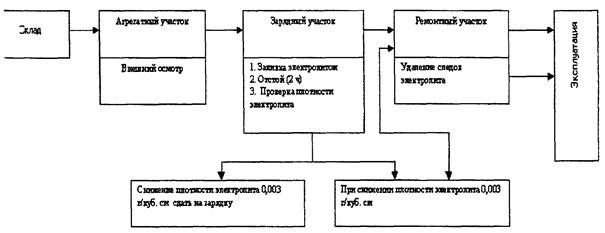

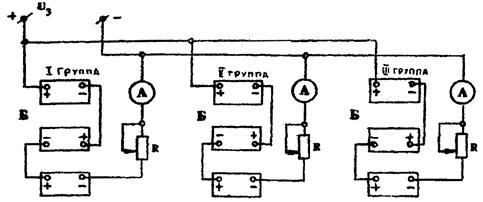

8.

АККУМУЛЯТОРНЫЕ ОТДЕЛЕНИЯ (УЧАСТКИ, ЦЕХА, МАСТЕРСКИЕ) ПРЕДПРИЯТИЙ АВТОМОБИЛЬНОГО

ТРАНСПОРТА

8.1. Назначение отделения (участка, цеха, мастерской)

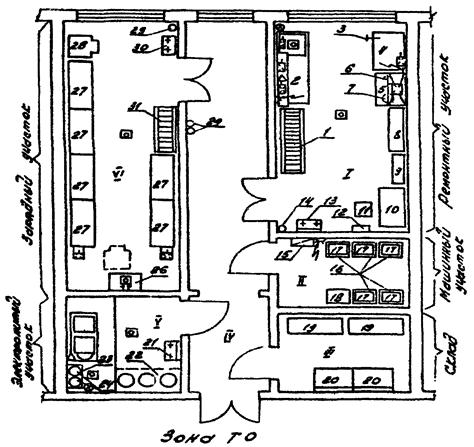

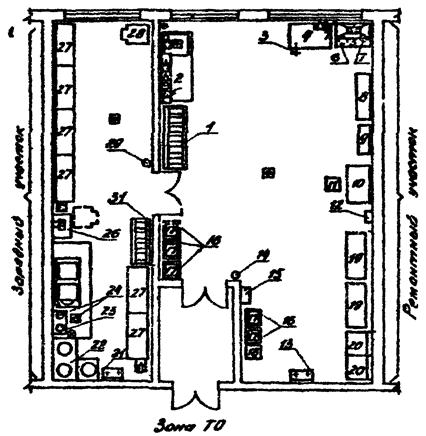

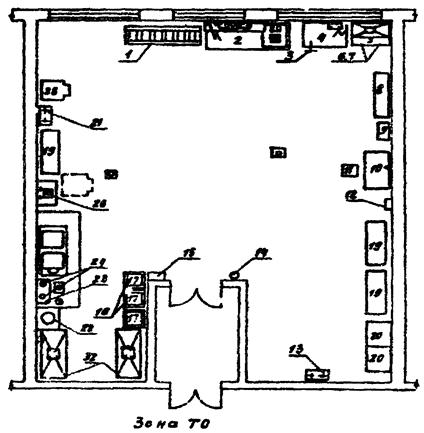

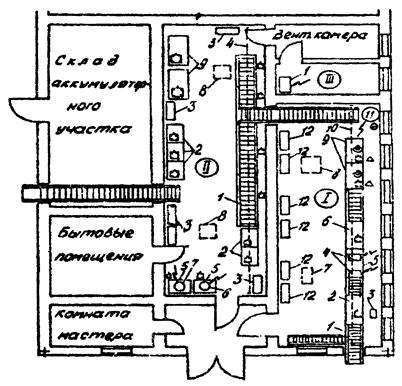

Техническое