ГОСТ 31370-2023

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ГАЗ ПРИРОДНЫЙ

Руководство по отбору проб

Natural gas. Sampling guidelines

МКС 75.060

Дата введения 2025-01-01

с правом досрочного применения

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий — Газпром ВНИИГАЗ» (ООО «Газпром ВНИИГАЗ»)

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 52 «Природный и сжиженные газы»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 сентября 2023 г. N 165-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Армения |

AM |

ЗАО «Национальный орган по стандартизации и метрологии» Республики Армения |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

(Поправка. ИУС № 4-2024).\

4 Приказом Федерального агентства по техническому регулированию и метрологии от 24 октября 2023 г. N 1219-ст межгосударственный стандарт ГОСТ 31370-2023 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2025 г. с правом досрочного применения

5 В настоящем стандарте учтены основные нормативные положения международного стандарта ISO 10715:2022* «Газ природный. Отбор проб» («Natural gas — Gas sampling», NEQ)

6 ВЗАМЕН ГОСТ 31370-2008

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

ВНЕСЕНА поправка, опубликованная в ИУС № 4, 2024 год

Введение

Пробы природного газа для определения его состава и физико-химических свойств отбирают на различных этапах жизненного цикла от выпуска в обращение (промыслы, подземные хранилища, установки регазификации и газоперерабатывающие заводы) до передачи непосредственно потребителю. Представительность проб природного газа обеспечивается соблюдением условий (температура, давление, объемный расход), а также применением соответствующих процедур, оборудования и материалов.

Основное внимание в настоящем стандарте уделено методам отбора проб, используемым материалам и вариантам конструкции пробоотборных систем. Результаты анализа проб природного газа, отобранных с использованием описанных методов и пробоотборных систем, могут быть использованы для различных целей, например, определения количественных и качественных показателей природного газа, идентификации примесных компонентов, содержащихся в потоке газа, контроля технологических процессов, при подготовке и переработке природного газа, получения данных о составе природного газа для его идентификации и выполнения испытаний в целях подтверждения соответствия требованиям документов по техническому регулированию.

В настоящем стандарте представлено описание материалов, средств и способов, обеспечивающих проектирование, расположение, эксплуатацию, обслуживание и верификацию пробоотборных систем для природного газа, гарантирующих представительность проб природного газа объему газа, на который они распространяются.

1 Область применения

Настоящий стандарт распространяется на природный газ и устанавливает методические и технические требования к процедурам, оборудованию и материалам, применяемым при отборе проб природного газа и других углеводородных газов аналогичного компонентного состава, соблюдение которых обеспечивает представительность отобранных проб.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

ГОСТ 8.586.5 Государственная система обеспечения единства измерений. Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Часть 5. Методика выполнения измерений

ГОСТ 8.611 Государственная система обеспечения единства измерений. Расход и количество газа. Методика (метод) измерений с помощью ультразвуковых преобразователей расхода

ГОСТ 12.0.004

Система стандартов безопасности труда. Организация обучения безопасности труда. Общие положения

_________________

В Российской Федерации не действует до 1 сентября 2026 г.

ГОСТ 12.1.004 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.019 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.044 (ИСО 4589-84) Система стандартов безопасности труда. Пожаровзрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.4.124 Система стандартов безопасности труда. Средства защиты от статического электричества. Общие технические требования

ГОСТ 17.2.3.02

Правила установления допустимых выбросов загрязняющих веществ промышленными предприятиями

_________________

В Российской Федерации действует ГОСТ Р 58577-2019 «Правила установления нормативов допустимых выбросов загрязняющих веществ проектируемыми и действующими хозяйствующими субъектами и методы определения этих нормативов».

ГОСТ 2768 Ацетон технический. Технические условия

ГОСТ 5632 Нержавеющие стали и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 6709

Вода дистиллированная. Технические условия

_________________

ГОСТ 9293 (ИСО 2435-73) Азот газообразный и жидкий. Технические условия

ГОСТ 9805 Спирт изопропиловый. Технические условия

ГОСТ 10007 Фторопласт-4. Технические условия

ГОСТ 10157 Аргон газообразный и жидкий. Технические условия

ГОСТ 14262 Кислота серная особой чистоты. Технические условия

ГОСТ 18954 Прибор и пипетки стеклянные для отбора и хранения проб газа. Технические условия

ГОСТ 19034 Трубки из поливинилхлоридного пластиката. Технические условия

ГОСТ 19807 Титан и сплавы титановые деформируемые. Марки

ГОСТ 20060 Газ природный. Определение температуры точки росы по воде

ГОСТ 20061 Газ природный. Определение температуры точки росы по углеводородам

ГОСТ 24363 Реактивы. Калия гидроокись. Технические условия

ГОСТ 24484 Промышленная чистота. Сжатый воздух. Методы измерения загрязненности

ГОСТ 25336 Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и размеры

ГОСТ 31610.0 (IEC 60079-0:2017) Взрывоопасные среды. Часть 0. Оборудование. Общие требования

ГОСТ 31610.20-1 (ISO/IEC 80079-20-1:2017) Взрывоопасные среды. Часть 20-1. Характеристики веществ для классификации газа и пара. Методы испытаний и данные

ГОСТ 31371.7-2020 Газ природный. Определение состава методом газовой хроматографии с оценкой неопределенности. Часть 7. Методика измерений молярной доли компонентов

ГОСТ 34895 (ISO 14532:2014) Газ природный. Качество. Термины и определения

ГОСТ ISO/IEC 17025-2019 Общие требования к компетентности испытательных и калибровочных лабораторий

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 34895, а также следующие термины с соответствующими определениями:

3.1 отбор пробы: Процедура получения представительной пробы природного газа, выполняемая в соответствии с требованиями соответствующего документа по стандартизации.

3.2 прямой отбор пробы: Отбор пробы природного газа при наличии непосредственного соединения между точкой отбора пробы и средством измерений.

3.3 косвенный отбор пробы: Отбор пробы природного газа при отсутствии непосредственного соединения между точкой отбора пробы и средством измерений.

Примечание — Косвенный отбор пробы заключается в отборе пробы газа в пробоотборный контейнер или концентрировании пробы целевого(ых) компонента(ов) в специальном устройстве — концентраторе.

3.4 представительная проба: Проба, имеющая компонентный состав и физико-химические свойства, идентичные составу и свойствам отбираемого природного газа, если последний считается полностью однородным.

3.5 точечная проба: Проба природного газа известного объема, отобранная в определенный момент времени в определенном месте отбора проб.

3.6 пробоотборный контейнер: Емкость, снабженная одним или более запорными устройствами, используемая при косвенном отборе пробы.

Примечание — В качестве контейнеров допускается применять одно- и двухвентильные металлические и металлокомпозитные баллоны, пробоотборники и стеклянные пипетки, например, по ГОСТ 18954.

3.7 пробоотборник: Емкость, снабженная двумя или более запорными устройствами, используемая для отбора, транспортирования и хранения пробы природного газа.

Примечание — На практике, как правило, применяют пробоотборники двух типов: однополостный двухвентильный пробоотборник (постоянного объема) и двухполостный пробоотборник с подвижным поршнем (постоянного давления).

3.8 пробоотборник с подвижным поршнем: Пробоотборник, в котором имеется движущийся поршень, отделяющий пробу природного газа от буферного газа, при этом давление по обе стороны поршня одинаково.

3.9 накопительный пробоотборник: Пробоотборник, накапливающий серию точечных проб в одной объединенной пробе.

3.10 пробоотборник-аккумулятор: Сосуд, периодически запираемый регулируемым входным вентилем (клапаном), встроенный в стационарную пробоотборную систему газового хроматографа или другого средства измерений непосредственно перед редуктором и позволяющий проводить серию последовательных измерений содержания определенного компонента, компонентного состава или физико-химических показателей накопленной пробы природного газа в условиях сходимости.

Примечание — Пробоотборник-аккумулятор является однополостным двухвентильным пробоотборником, снабженным дополнительной арматурой.

3.11 пробоотборная система: Совокупность приспособлений, используемых для подготовки и передачи представительной пробы природного газа из точки отбора пробы в средство измерений, пробоотборный контейнер или концентратор.

Примечание — В состав пробоотборной системы, как правило, входят пробоотборное устройство, пробоотборная линия, система пробоподготовки и необходимая арматура.

3.12 пробоотборное устройство: Приспособление, используемое для передачи представительной пробы природного газа из точки отбора пробы в пробоотборную линию.

Примечание — В состав пробоотборного устройства, как правило, входят пробоотборный зонд, запорный вентиль или шаровой кран, а также при необходимости могут использоваться отдельные элементы системы пробоподготовки.

3.13 жидкостный сепаратор: Приспособление, используемое для удаления жидкой фазы из потока природного газа.

3.14 время продувки: Время, в течение которого пробоотборная система продувается пробой исследуемого газа, необходимое для обеспечения передачи представительной пробы в средство измерений, пробоотборный контейнер или концентратор.

Примечание — Время продувки определяется наступлением динамического равновесия всех компонентов пробы исследуемого газа в процессах сорбции-десорбции на поверхности контакта пробоотборной системы. Время продувки конкретной пробоотборной системы определяют экспериментально или по специальным расчетным методикам.

3.15 время пребывания: Время, в течение которого проба исследуемого газа проходит через пробоотборную систему.

3.16 время задержки: Время, прошедшее с момента попадания пробы природного газа в пробоотборную систему до момента получения аналитического сигнала от средства измерений.

Примечания

1 Время задержки для прямого отбора проб складывается из времени пребывания и времени единичного цикла работы средства измерений (СИ).

2 Время задержки для косвенного отбора проб складывается из времени пребывания, времени от окончания отбора проб до момента начала анализа отобранной пробы с применением соответствующего СИ и времени единичного цикла работы СИ.

3.17 ретроградная конденсация: Процесс образования жидкости в результате изотермического расширения или изобарического нагревания газообразной многокомпонентной смеси вблизи критических термобарических условий.

Примечание — Явление ретроградной конденсации связано с нелинейной зависимостью растворимости компонентов многокомпонентных смесей в основном компоненте данной смеси от давления и не свойственны для чистых веществ (однокомпонентных систем).

3.18 пробоотборная линия: Приспособление, предназначенное для передачи пробы природного газа от пробоотборного устройства в средство измерений, пробоотборный контейнер, концентратор или другие элементы пробоотборной системы.

Примечание — В состав пробоотборной линии, как правило, входят соединительные трубки, система пробоподготовки, а также вся необходимая арматура, вспомогательные СИ и т.д.

3.19 система пробоподготовки: Совокупность приспособлений, используемых для придания пробе природного газа качеств, необходимых для корректного измерения его компонентного состава и физико-химических свойств без нарушения представительности отобранной пробы.

Примечание — В состав системы пробоподготовки, как правило, входят фильтры очистки от механических примесей, сернистых соединений, воды, гликолей (если они не являются целевым компонентом анализа) и других нежелательных примесей, а также, при необходимости, системы редуцирования и/или подогрева пробы природного газа и т.п.

3.20 пробоотборный зонд: Приспособление, введенное в полость газопровода, аппарата или емкости для отбора представительной пробы природного газа.

3.21 точка отбора пробы: Точка в газопроводе, аппарате или емкости, где может быть отобрана представительная проба природного газа.

3.22 место отбора пробы: Объект, в пределах которого располагается точка отбора пробы природного газа и имеется возможность свободного доступа персонала и подключения пробоотборной системы.

3.23 область отбора проб: Область в пределах площади поперечного сечения газопровода, аппарата или емкости в месте отбора пробы, из которой происходит отбор пробы.

3.24 поверхность контакта: Поверхность материала, контактирующего с исследуемым газом.

3.25 нулевой газ: Газ или газовая смесь, используемая для установления нулевой точки градуировочной кривой средства измерений с использованием соответствующей аналитической процедуры в пределах данного диапазона градуировки.

3.26 поверочная газовая смесь; ПГС: Стабильная (устойчивая) в течение регламентированного срока хранения газовая смесь, используемая для периодической поверки, калибровки или градуировки средств измерений, а также для выполнения различных испытаний.

3.27 объединенная проба: Проба природного газа, формируемая из серии точечных проб или отбираемая непрерывно в течение заданного интервала времени в определенном месте отбора проб, характеризующая свойства партии (или иного фиксированного объема) природного газа.

3.28 точечный отбор проб: Отбор пробы природного газа, при котором пробу природного газа отбирают единовременно в определенном месте отбора проб.

3.29 накопительный отбор проб: Отбор серии последовательных точечных проб или непрерывный отбор пробы природного газа в течение заданного интервала времени в определенном месте отбора проб для получения объединенной пробы.

3.30 накопительный отбор проб, пропорциональный расходу: Накопительный отбор проб, при котором скорость накопления пробы пропорциональна объемному расходу (скорости потока) исследуемого природного газа в газопроводе, емкости или аппарате, из которого отбирают пробу.

3.31 непрерывный отбор проб: Постоянный отбор проб из потока исследуемого природного газа с накоплением в пробоотборнике для получения объединенной пробы.

3.32

температура точки росы по воде;

: Температура начала конденсации водяных паров в процессе изобарического охлаждения природного газа при известном давлении.

Примечания

1 На практике фактически измеренное при помощи конденсационного гигрометра значение ТТРв природного газа всегда ниже значения его термодинамической (истинной) температуры точки росы и зависит от чувствительности измерительной системы и применяемого алгоритма конкретного СИ.

2 В состав образующейся на конденсационной поверхности (зеркале) гигрометра водной фазы входит вода, растворенные в ней компоненты природного газа и водорастворимые технологические реагенты, например, метанол, гликоли и т.п.

3.33 температура точки росы по углеводородам; ТТРув: Температура начала конденсации паров углеводородов в процессе изобарического охлаждения природного газа при известном давлении.

Примечания

1 На практике значение ТТРув природного газа всегда ниже значения его термодинамической (расчетной) температуры точки росы и зависит от чувствительности конкретного СИ.

2 В состав образующейся на конденсационной поверхности (зеркале) анализатора ТТРув углеводородной фазы входят жидкие углеводородные компоненты природного газа, растворенные в ней газообразные компоненты природного газа, а также могут входить растворимые технологические реагенты, например, метанол, компрессорное масло и т.п.

3.34 «быстрая петля»: Конфигурация пробоотборной системы, при которой из потока исследуемого газа отбирают количество газа большее, чем необходимо для проведения анализа, с целью уменьшения времени пребывания.

3.35 «горячая петля»: Конфигурация пробоотборной системы, при которой продувочный газ и проба природного газа или большая ее часть возвращается в газопровод с целью снижения выбросов газа.

Примечание — Конструкция «горячей петли» требует перепада давлений между точкой отбора пробы и выходом, необходимого для обеспечения требуемой скорости потока исследуемого газа через пробоотборное оборудование внутри петли.

3.36 концентратор: Приспособление, предназначенное для предварительного накопления компонента(ов) природного газа или продуктов их реакции с поглотительным реагентом в количествах, достаточных для чувствительности применяемого метода измерений или автоматического СИ, перед подачей пробы в СИ.

Примечание — Концентраторы, как правило, изготовлены из стекла или нержавеющей стали и содержат жидкий или твердый поглотитель (сорбент), химический реагент или фильтрующий элемент. Также возможно концентрирование целевых компонентов с использованием различий в физико-химических свойствах компонентов природного газа, что реализовано, например, в криоконцентраторах.

4 Требования безопасности и охраны окружающей среды

4.1 Общие требования

При подготовке к отбору проб, отборе проб, хранении, обращении с пробами природного газа и их утилизации должны соблюдаться требования национальных нормативных правовых актов государств, принявших данный стандарт в качестве национального, в области промышленной, пожарной и экологической безопасности, соответствующие требования безопасности, действующие в организации, а также соответствующие требования безопасности, указанные в эксплуатационной документации на используемое пробоотборное оборудование.

4.2 Требования к персоналу

Руководитель подразделения, осуществляющего отбор проб, должен убедиться в том, что отбор проб природного газа может быть выполнен с соблюдением указанных в 4.1 требований безопасности.

Лица, проводящие отбор проб или установку оборудования для отбора проб природного газа, должны знать и соблюдать общие требования пожарной и электробезопасности по ГОСТ 12.1.004 и ГОСТ 12.1.019.

Лица, проводящие отбор проб или установку оборудования для отбора проб, должны быть соответствующим образом подготовлены и обучены правилам безопасности при проведении указанных работ в соответствии с ГОСТ 12.0.004 и иметь допуск к самостоятельной работе в установленном в организации порядке.

Лица, осуществляющие отбор проб или установку оборудования для отбора проб, должны немедленно прекратить данные работы при обнаружении нарушений установленных требований безопасности.

Лица, осуществляющие отбор проб или установку оборудования для отбора проб, должны изучить эксплуатационную документацию используемого оборудования и средств измерений, а также требования настоящего стандарта, должны быть обучены правилам охраны труда и пожарной безопасности, общим правилам промышленной безопасности в газовой промышленности, правилам безопасности при проведении газоопасных работ, правилам безопасности при использовании оборудования, работающего под избыточным давлением.

4.3 Требования к оборудованию

Оборудование, используемое для отбора проб природного газа под давлением, должно регулярно проверяться и проходить при необходимости испытания и/или переосвидетельствование в соответствии с эксплуатационной документацией.

Оборудование должно удовлетворять соответствующим условиям отбора проб исследуемого газа, например, давлению, температуре, коррозионной активности, скорости потока природного газа, химической совместимости с компонентами газа, вибрации, тепловому расширению и/или тепловому сжатию.

Стационарные пробоотборные системы должны быть закреплены. К пробоотборным системам должен быть обеспечен беспрепятственный доступ персонала для проверки герметичности. Сбросные линии пробоотборных систем должны быть снабжены запорными кранами и/или выпускными вентилями.

При использовании гибких трубок, рассчитанных на высокое давление анализируемого газа, необходимо следовать инструкциям производителя по их безопасному применению. Пробоотборные линии могут забиваться твердыми или жидкими загрязнениями, при их открытии следует соблюдать меры предосторожности. Выполнять данную операцию должен квалифицированный персонал.

Пробоотборные линии должны иметь отсекающие клапаны или шаровые краны, размещенные максимально близко к точке отбора проб газа. Пробоотборный зонд должен быть оборудован отсекающим клапаном или шаровым краном.

При отборе проб следует применять электрическое оборудование во взрывозащищенном исполнении, соответствующем классу взрывоопасной зоны. Запрещается использовать оборудование или инструменты, содержащие материалы, при применении которых вероятно накопление заряда статического электричества. Следует применять искробезопасные инструменты и материалы оборудования.

При отборе проб запрещается применять оборудование, работающее при температуре выше температуры самовоспламенения газа [температура самовоспламенения природного газа (по метану) — 600°С по ГОСТ 31610.20-1].

4.4 Требования пожарной безопасности

Для предотвращения пожара или взрывов в местах, где возможно образование взрывоопасных смесей с природным газом в концентрационных пределах распространения пламени (концентрационные пределы распространения пламени для природного газа в смеси с воздухом, выраженные в процентах объемной доли метана: нижний — 4,4, верхний — 17,0 по ГОСТ 31610.20-1, для природного газа конкретного состава концентрационные пределы распространения пламени определяют по ГОСТ 12.1.044), необходимо следовать следующим инструкциям:

— запрещается пользоваться открытым огнем и курить;

— не следует применять химические реактивы, вступающие с природным газом или его компонентами в экзотермическую реакцию с выделением теплоты, достаточной для воспламенения взрывоопасной смеси;

— не следует применять химические реактивы, способные к самовоспламенению в присутствии воды и/или воздуха;

— не следует запускать моторы с искровым зажиганием;

— при продувке пробоотборных линий исследуемым газом необходимо обеспечивать безопасные условия его рассеивания, направляя природный газ на факел или на свечу рассеивания в атмосферу.

Примечание — Утечки природного газа в атмосферу во время проведения отбора проб следует по возможности минимизировать;

— для обнаружения наличия природного газа в потенциально опасных местах отбора проб следует применять стационарные и/или переносные газоанализаторы;

— в месте отбора проб необходимо обеспечить доступность и исправность элементов систем противопожарной защиты, а также первичных средств пожаротушения в соответствии с нормативными документами по пожарной безопасности;

— в месте отбора проб необходимо обеспечить исправное состояние систем защиты от статического электричества;

— при оборе проб необходимо применять электрооборудование, переносные приборы освещения и СИ взрывобезопасного, искробезопасного исполнения, соответствующего классу взрывоопасной зоны;

— персонал, осуществляющий отбор проб, должен быть обучен и подготовлен к соответствующим действиям при возникновении пожара.

4.5 Требования к средствам защиты персонала

Необходимые для защиты персонала, осуществляющего отбор проб природного газа, средства должны быть доступными и исправными. Состав и тип средств защиты персонала необходимо менять в зависимости от места и условий их использования. Необходимо учитывать следующие опасные факторы:

— наличие в природном газе токсичных и раздражающих компонентов (таких как сероводород, ароматические соединения и др.) приводит к необходимости подачи чистого воздуха, применения средств индивидуальной защиты органов дыхания, перчаток и анализаторов токсичных соединений;

— при отборе проб газа под избыточным давлением следует использовать защитные очки или лицевые щитки;

— для контроля давления в системе следует применять СИ давления (манометры);

— для проверки герметичности системы следует использовать течеискатель, портативное устройство детектирования утечек или мыльный раствор;

— при отборе проб природного газа персонал должен носить антиэлектростатическую спецодежду в соответствии с ГОСТ 12.4.124;

— при работе с газовыми смесями, находящимися в сосудах под давлением, необходимо соблюдать требования действующих правил безопасности при использовании оборудования, работающего под избыточным давлением;

— при рисках возникновения открытого огня персонал должен иметь огнестойкую одежду (фартуки, рабочие комбинезоны, лабораторную одежду), а также маски для защиты от дыма и токсичных продуктов горения.

4.6 Требования к транспортированию и хранению проб

Пробоотборники с подвижным поршнем необходимо хранить и транспортировать в транспортировочном контейнере. В противном случае может произойти повреждение пробоотборника и/или его вентилей, манометров и др.

При транспортировании и хранении пробоотборные контейнеры с пробами необходимо защищать от воздействия солнечного света или иного теплового воздействия, которое может привести к повышению температуры и, как следствие, к повышению давления в пробоотборном контейнере, например, помещать их в специальные теплоизолированные транспортировочные контейнеры.

При транспортировании и хранении пробоотборных контейнеров с пробами должны обеспечиваться условия, при которых исключается возможность изменения количества и качества отобранной пробы.

Хранение пробоотборных контейнеров с отобранными пробами осуществляют в специально отведенных помещениях. Искусственное освещение и электрооборудование указанных помещений для хранения проб природного газа должны соответствовать требованиям взрывобезопасности по ГОСТ 31610.0.

4.7 Требования охраны окружающей среды

Правила установления допустимых выбросов загрязняющих веществ в атмосферу, в том числе компонентов природного газа — по ГОСТ 17.2.3.02.

4.8 Заключительные положения

В настоящем стандарте не приведены все возможные требования промышленной, пожарной и экологической безопасности, связанные с его применением. При необходимости расширения и конкретизации требований безопасности, указанных в настоящем разделе, в организации могут быть разработаны специальные требования или инструкции применительно к данному виду работ, не противоречащие требованиям соответствующих национальных и локальных нормативных правовых актов государств, принявших настоящий стандарт.

5 Виды и частота отбора проб

5.1 Общие положения

Основным назначением процедуры отбора пробы является получение представительной пробы природного газа.

Представительность пробы определяется двумя основными критериями:

— по своему составу и свойствам (за исключением загрязнений, нецелевых, примесных или следовых компонентов), а также фазовому состоянию проба природного газа должна быть идентична природному газу в точке отбора проб.

Примечание — Загрязнения, а также нецелевые, примесные или следовые компоненты, исключение которых не существенно для последующего анализа природного газа и не влияет на метрологические характеристики применяемого метода анализа, при их негативном влиянии на оборудование и СИ могут быть извлечены из исследуемого газа специальными средствами, фильтрами, абсорберами и т.п.;

— проба природного газа должна быть отобрана в точке отбора пробы, расположение которой обеспечивает соответствие информации, полученной по результатам анализа пробы, объему газа, к которому данная информация должна быть отнесена в известный момент или период времени, что требует сопоставления во времени (синхронизации) результатов анализа с объемом природного газа.

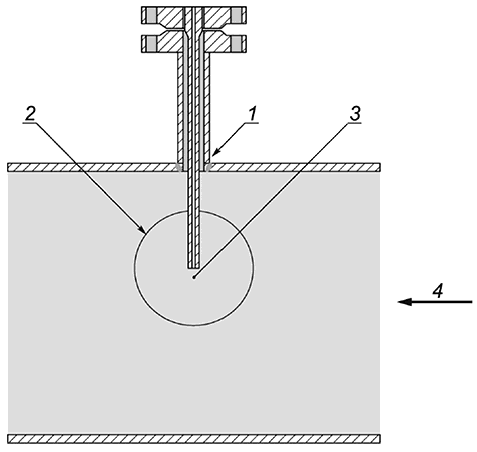

Различают прямой и косвенный методы отбора проб (см. рисунок 1).

При прямом отборе пробу природного газа отбирают из потока и непосредственно передают в СИ. При косвенном отборе пробу газа отбирают и хранят в пробоотборном контейнере или концентраторе перед ее передачей в СИ.

|

Рисунок 1 — Методы отбора проб

Основными видами косвенного отбора проб природного газа являются точечный или накопительный отбор. При точечном отборе пробу природного газа отбирают единовременно в определенном месте отбора проб. При накопительном отборе пробу природного газа формируют путем накопления серии точечных проб в одной объединенной пробе в определенном месте отбора проб. Накопительный отбор проб подразделяют на пропорциональный времени и пропорциональный объемному расходу (скорости потока) природного газа.

5.2 Частота отбора проб

5.2.1 Общие положения

Под требуемой частотой отбора проб исследуемого газа следует понимать число представительных проб, которое необходимо отобрать за определенный период времени для получения достоверных данных о компонентном составе и физико-химических свойствах поставленного объема газа. Указанное число проб рекомендуется использовать в качестве основы для составления соответствующих графиков отбора проб или планов аналитического контроля.

Число необходимых проб исследуемого газа за требуемый период времени n вычисляют по уравнению

, (1)

где t — коэффициент Стьюдента;

s — выборочное стандартное отклонение;

d — значение целевой неопределенности, установленной для выборочного среднего значения показателя качества газа, определяемого за отчетный период.

Значения коэффициента Стьюдента для двухсторонней доверительной вероятности P=0,95 (равны значениям для односторонней доверительной вероятности 0,975) приведены в таблице А.1 (приложение А).

Примечания

1 Значения коэффициента Стьюдента для двухсторонней доверительной вероятности P=0,95 относятся к отбору проб для выполнения регулярных анализов природного газа по стандартным методикам (методам) измерений. Для выполнения анализов природного газа с применением референтных, прецизионных, научно-исследовательских и других методик (методов) измерений со специальными требованиями точности, необходимо использовать соответствующие требованиям применяемой методики значения коэффициента Стьюдента и доверительной вероятности.

2 Целевая неопределенность [1] является заранее установленной верхней границей расширенной неопределенности при коэффициенте охвата k (как правило, k=2).

3 За оценку значения расширенной неопределенности при соответствующем коэффициенте охвата допускается принимать значение доверительной границы погрешности при доверительной вероятности P, обеспечивающей приближенно равный по величине интервал охвата (с точностью до принятого округления оцениваемых значений, например, при k=2 и нормальном распределении определяемой величины вероятность P допускается принимать равной 0,95).

5.2.2 Число необходимых проб исследуемого газа за требуемый период времени n находят методом итераций или методом последовательного перебора.

5.2.2.1 Метод итераций

Уравнение (1) решают методом итерации: оценивают первоначальное значение t и используют его для вычисления скорректированного значения n, которое, в свою очередь, используют для получения нового значения коэффициента t. Оценки целевой неопределенности (погрешности), числа проб и стандартного отклонения должны относиться к одному периоду времени (или следующим друг за другом периодам времени, равным по продолжительности).

5.2.2.2 Метод последовательного перебора

Метод заключается в последовательном, как правило, от меньшего к большему, переборе значений числа необходимых проб исследуемого газа за требуемый период времени

n

. При этом взятое число необходимых проб используют, чтобы вычислить значение расчетной неопределенности

по следующей формуле

. (2)

На каждом шаге вычислений, полученное значение расчетной неопределенности

сравнивают со значением целевой неопределенности

d

. При выполнении условия

вычисления прекращают.

5.2.3 Задание целевой неопределенности

Целевая неопределенность усредненных значений определяемых физико-химических величин (например, теплоты сгорания) может быть указана в соглашениях между сторонами на поставку природного газа.

Если в соглашениях между сторонами на поставку природного газа не указана целевая неопределенность, но указаны предельные значения для определяемых показателей качества газа, целевая неопределенность может быть оценена на основе правила принятия решений по ГОСТ ISO/IEC 17025-2019 (пункт 7.8.6), установленного для оценки соответствия показателя качества указанным пределам (с учетом приемлемого уровня риска). Например, когда правило принятия решения включает защитную полосу (см. [2]), равную расширенной неопределенности, снижающую вероятность неправильного заключения о соответствии показателя качества, разница между предельным значением и последним определенным значением (или последним средним за заданный период значением) может быть принята в качестве целевой расширенной неопределенности. Допускается при отсутствии указанной выше информации, в качестве целевой неопределенности принимать значение расширенной неопределенности применяемого метода анализа, взятой для усредненного за заданный период или последнего определенного непосредственно физико-химического показателя или компонентного состава природного газа. При отсутствии информации по значению выборочного стандартного отклонения

s

, допускается использовать значение стандартного отклонения повторяемости используемого метода анализа природного газа,

, которое также вычисляют из предела повторяемости метода анализа

. (3)

5.2.4 Число проб

Число проб определяется минимально необходимым количеством анализов целевого физико-химического показателя природного газа, которые следует выполнить за определенный период времени. Оно эквивалентно числу отдельных проб при использовании накопительного метода отбора проб.

5.2.5 t-коэффициент Стьюдента

Значения t-коэффициента Стьюдента, учитывающего конечное количество проб, приведены в стандартных статистических таблицах. Его значение зависит от принятой двусторонней доверительной вероятности (как правило, для регулярных измерений принимают значение двусторонней доверительной вероятности равное 0,95) и числа степеней свободы v, которое в настоящем стандарте принимается как число необходимых проб минус единица, v=(n-1).

Пример 1 — Определение необходимого числа проб для среднемесячного значения теплоты сгорания методом итераций

d=0,4% (предел погрешности, установленный в соглашении на поставку природного газа для среднемесячного значения);

s=0,6% (выборочное стандартное отклонение за один месяц).

Первая оценка при n=7:

t=2,447 для шести степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)

,

n=13,47. Результат вычисления округляют до целого числа проб.

Первая итерация при n=13:

повторно вычисляют при t=2,179 для двенадцати степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)

,

n=10,68.

Вторая итерация при n=11:

повторно вычисляют при t=2,228 для десяти степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)

,

n=11,17. При округлении результата вычислений до целого значения получают n=11, таким образом цикл итераций завершен.

Пример 2 — Определение необходимого числа проб для массовой концентрации общей серы методом итераций.

Последнее измеренное значение массовой концентрации составило 20 мг/м

, по соглашению на поставку природного газа предельное значение массовой концентрации составляет 50 мг/м

.

d=30 мг/м

(разность между предельным значением по соглашению на поставку газа и последним измеренным значением);

s=10 мг/м

[выборочное стандартное отклонение по результатам определения точечных проб (за прошедший год)];

t=4,303 для числа степеней свободы, принимаемого равным 2 (т.е. первую оценку выполняют при n=3); двусторонняя доверительная вероятность — 0,95.

,

n=2,06.

Повторное вычисление при числе степеней свободы равном 1 дает округленное значение n=18, т.е. двух проб недостаточно и необходимо отобрать три пробы природного газа за заданный период.

Пример 3 — Определение необходимого числа проб для плотности методом итераций

d=0,0022 г/м

(предел погрешности, установленный в соглашении на поставку природного газа для среднемесячного значения и принятый в качестве значения целевой неопределенности);

s=0,001516 г/м

(выборочное стандартное отклонение за один месяц).

Первая оценка при n=3:

t=4,303 для двух степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)

,

n=8,79.

Первая итерация при n=9:

повторно вычисляют при t=2,306 для восьми степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)

,

n=2,52.

Вторая итерация при n=4 (поскольку итерация при n=3 уже проводилась и привела к завышенному значению расчетного числа n):

повторно вычисляют при t=3,182 для трех степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)

,

n=4,81.

Третья итерация при n=5:

повторно вычисляют при t=2,776 для четырех степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)

,

n=3,66.

Таким образом, необходимо отбирать пять проб в месяц для определения данного показателя.

Пример 4 — Определение необходимого числа проб для плотности методом последовательного перебора

d=0,0022 г/м

(предел погрешности, установленный в соглашении на поставку природного газа для среднемесячного значения и принятый в качестве значения целевой неопределенности);

s=0,001516 г/м

(выборочное стандартное отклонение за один месяц).

Первая оценка при n=3 [t=4,303 для двух степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)]

.

Расчетная неопределенность

выше целевой, таким образом перебор значений продолжают.

Вторая оценка при n=4 [t=3,182 для трех степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)]

.

Расчетная неопределенность

выше целевой, таким образом перебор значений продолжают.

Третья оценка при n=5 [t=2,776 для четырех степеней свободы и односторонней доверительной вероятности 0,975 (равна двусторонней вероятности 0,95)]

.

Расчетная неопределенность

ниже целевой, таким образом перебор значений прекращают. Необходимое число проб равно 5.

5.3 Прямой отбор проб

5.3.1 Общие положения

Пробоотборная система должна быть расположена как можно ближе к точке отбора проб и, по возможности, непосредственно после пробоотборного зонда, чтобы, при необходимости, оперативно регулировать давление при подаче исследуемого газа в СИ. Пробоотборная система должна быть оснащена устройством обогрева для компенсации охлаждения вследствие эффекта Джоуля-Томсона или из-за условий окружающей среды, способных вызвать конденсацию паров высококипящих компонентов природного газа. Рекомендуется также оснащать систему дополнительными регуляторами, фильтрами и другими необходимыми элементами в зависимости от целей пробоотбора.

На рисунках Б.1 и Б.2 (приложение Б) показаны примеры пробоотборных систем для прямого отбора проб в соответствии с настоящим стандартом, при этом допускается применение и других конфигураций.

Более детальная информация по пробоотборным системам для определения компонентного состава и физико-химических свойств природного газа с помощью промышленных газовых хроматографов или иных СИ приведена в эксплуатационной документации на данные СИ, а также в [3].

5.3.2 Автоматический дренаж

Автоматический дренаж включает в себя комплекс приспособлений для накопления и периодического слива жидкости из ловушки (сепаратора) в составе системы пробоподготовки. При применении автоматического дренажа следует учитывать, что контакт накопленной между циклами дренажа жидкости с исследуемым газом может повлиять на результат анализа.

5.3.3 Снижение давления

Для снижения давления исследуемого газа устанавливают редуктор давления. Допускается оснащать редуктор двумя вентилями, до и после редуцирующего устройства.

5.3.4 Продувка инертным газом

Пробоотборную систему рекомендуется оборудовать средствами для продувки инертным газом. Продувка пробоотборной системы может потребоваться при конденсации высококипящих компонентов исследуемого газа, а также для удаления воздуха (кислорода) из системы до пропускания исследуемого газа, чтобы исключить создание потенциально опасной ситуации.

5.3.5 Предохранительный клапан

Предохранительный (сбросной) клапан — автоматическое устройство для сброса давления исследуемого газа, которое открывается пропорционально разности между давлением исследуемого газа и установленным давлением открытия, имеет характеристику быстрого полного открытия или срабатывания и приводится в действие статическим давлением природного газа перед клапаном. Устройство автоматически закрывается, когда давление исследуемого газа на входе клапана снижается ниже заданного давления открытия. Указанные устройства являются герметичными в закрытом состоянии и широко используются при работе с природным газом.

Предохранительный клапан следует устанавливать ниже по потоку от редуктора давления для того, чтобы защитить СИ от неконтролируемого повышения давления исследуемого газа в системе вследствие отказа редуктора.

5.3.6 Обогрев пробоотборной линии

Пробоотборная линия должна быть теплоизолирована или нагрета для исключения возможности образования жидкости или адсорбции компонентов природного газа до температуры, не менее чем на 10°С превышающей наибольшее из значений текущей температуры точки росы (по воде или углеводородам) исследуемого газа или (при отсутствии актуальной информации о температуре точки росы по воде и углеводородам) до температуры, равной или превышающей температуру исследуемого газа в точке отбора проб.

При проведении измерений температуры точки росы по воде или углеводородам по ГОСТ 20060 и ГОСТ 20061 температура пробоотборной линии должна быть выше температуры исследуемого газа в точке отбора проб.

5.3.7 Линия подачи пробы в средство измерений

Линия подачи пробы исследуемого газа на вход СИ должна быть оборудована отсечным краном для обеспечения возможности проведения технического обслуживания СИ. Ниже по потоку от отсечного крана, как правило, устанавливают фильтр тонкой очистки от механических примесей, не изменяющий компонентный состав исследуемого газа. Градуировочный газ вводят в линию после фильтра. Для отбора/анализа проб в линии пониженного давления вверх по потоку от СИ следует устанавливать вентиль тонкой регулировки; такой же вентиль следует устанавливать на линии подачи в СИ градуировочного газа.

При отборе/анализе пробы в линии при повышенном давлении необходимо установить ниже по потоку от СИ устройство регулирования скорости потока, например, вентиль тонкой регулировки. Для контроля давления потока исследуемого газа, а также для предотвращения подачи газа, находящегося под избыточным давлением, в линии подачи пробы на вход СИ следует устанавливать редуктор или регулятор давления.

Ниже по потоку после СИ искомого физико-химического показателя устанавливают СИ объемного расхода исследуемого газа.

В приложении В приведены различные варианты реализации схем для подачи одного или нескольких градуировочных газов в пробоотборную систему, реализующую прямой отбор проб.

5.4 Косвенный отбор проб

5.4.1 Точечный отбор проб

5.4.1.1 Общие положения

Для точечного отбора проб природного газа в пробоотборный контейнер при высоком и низком давлении применяют следующие основные методы:

— метод заполнения-выпуска с использованием однополостного двухвентильного пробоотборника;

— метод вакуумирования с использованием одновентильного баллона;

— метод с использованием пробоотборника с подвижным поршнем.

5.4.1.2 Метод заполнения-выпуска

Применение метода возможно в том случае, когда температура пробоотборного контейнера не ниже температуры природного газа в точке отбора проб. Давление в точке отбора проб природного газа должно быть выше атмосферного. Подробный пример реализации этого метода приведен в приложении Г.

5.4.1.3 Метод вакуумирования баллона

В данном методе для отбора проб используют предварительно вакуумированный баллон.

Применение метода возможно в том случае, когда давление в точке отбора проб исследуемого газа выше или ниже атмосферного, а температура баллона выше или ниже температуры природного газа в точке отбора проб.

Пример реализации метода вакуумирования баллона приведен в приложении Г.

5.4.1.4 Метод с использованием пробоотборника с подвижным поршнем

С помощью данного метода проба исследуемого газа поступает в пробоотборник с подвижным поршнем под давлением в газопроводе и при обогреве или теплоизоляции пробоотборных линий при необходимости.

5.4.1.5 Метод точечного отбора проб из системы распределения природного газа низкого давления с использованием стеклянной пипетки приведен в приложении Г. Если невозможно применить основные методы точечного отбора, допускается применение специализированных емкостей, например, пакетов (подушек) выполненных из инертных к целевым компонентам природного газа материалов (тедлар, тефлон).

5.4.2 Накопительный отбор проб

5.4.2.1 Общие положения

Скорость потока (объемный расход) и компонентный состав природного газа могут меняться во времени, по этой причине интервал между последовательными отборами проб следует выбирать соответственно из соображений, чтобы отобранная проба корректно отражала эти изменения.

Накопительный отбор проб осуществляют в течение определенного интервала времени с получением представительной объединенной пробы природного газа, отражающей изменения в потоке в течение фиксированного периода времени или при прохождении определенного объема газа. Типичная пробоотборная система должна быть оснащена пробоотборным зондом, всасывающим нагнетателем, рассчитанным на давление природного газа в газопроводе, захватным устройством, синхронизирующим устройством, связанным с установленным на месте СИ объемного расхода, регулируемым внешним источником питания нагнетателя или регулятором, который измеряет давление в газопроводе и обеспечивает давление, необходимое для засасывания пробы нагнетателем, и электромагнитным клапаном, включающим нагнетатель. Пробоотборная система может быть смонтирована напрямую или установлена с применением внешнего пробоотборного контура.

5.4.2.2 Выбор вида накопительного отбора проб

Для систем накопительного отбора проб следует применять отбор проб, пропорциональный объемному расходу (скорости потока) исследуемого газа, при наличии технической возможности его реализации. Данный способ отбора проб используют в тех случаях, когда скорость потока и компонентный состав природного газа изменяются во времени. Например, если природный газ в газопроводе не движется, а пробоотборник продолжает отбирать пробу, то объединенная проба будет содержать некоторую часть газа, отобранного при отсутствии потока. Если компонентный состав исследуемого газа за этот период времени значительно отличается от усредненного состава, то проба не будет представительной.

Допускается также использование накопительного отбора проб природного газа, пропорционального времени, при этом представительные пробы будут получены только в том случае, если скорость потока (объемный расход) исследуемого газа стабильна на период отбора проб или его компонентный состав стабилен в течение данного периода времени.

Допускается применение нескольких типов накопительных пробоотборников, работа которых может управляться таймером или сигналом, пропорциональным объемному расходу (скорости потока) природного газа, поступающим от электронных блоков СИ объемного расхода газа.

5.4.2.3 Технические требования

В качестве накопительного пробоотборника рекомендуется применять пробоотборник с подвижным поршнем, отбирающим пробу исследуемого газа при постоянном давлении, равном или близком к давлению в газопроводе.

Длина пробоотборной линии между пробоотборным устройством и пробоотборником должна быть по возможности минимизирована. За исключением обоснованных случаев (например, очень сухих газов), линия и пробоотборник должны обогреваться и изолироваться для предотвращения конденсации компонентов пробы.

Конструкция пробоотборной системы должна обеспечивать равномерное и беспрепятственное поступление как постоянного, так и периодического потока исследуемого газа и, таким образом, постепенное заполнение пробоотборника представительной пробой природного газа.

5.4.2.4 Контроль процесса заполнения

Процесс заполнения накопительного пробоотборника контролируют с периодичностью, установленной в соответствующем соглашении сторон. Рекомендуемая периодичность контроля — не реже одного раза в сутки. Контроль степени заполнения пробоотборника проводят по положению измерительного штока (при его наличии) или по магнитному или иному индикатору положения поршня. Детальный порядок действий для контроля процесса заполнения накопительного пробоотборника указан в руководстве по эксплуатации пробоотборника или накопительной пробоотборной системы.

5.4.2.5 Защита от избыточного давления

При необходимости для защиты пробоотборной системы от воздействия избыточного давления в случае отказа ее элементов (например, блокировки выхода нагнетателя) следует устанавливать предохранительный клапан.

6 Требования к организации отбора проб из газопровода

6.1 Общие положения

Пробоотборный зонд должен располагаться в активной зоне газопровода, где присутствует постоянное движение газа, а не в тупиковой его части. Рекомендуется устанавливать зонд вертикально на верхней части горизонтального участка газопровода или под углом не более 45° от вертикали (наконечник зонда должен быть направлен вниз), чтобы позволить каплям жидкости стекать в поток природного газа и избежать попадания нежелательных загрязнений в пробоотборную систему. В чистых и сухих потоках природного газа допускается установка зонда сбоку или снизу газопровода.

Пробоотборный зонд с наружной части газопровода должен быть оснащен отсечным краном или запорным вентилем. Это позволяет отсоединять/присоединять пробоотборную линию от/к газопроводу. Зонд может иметь как стационарное, так и съемное исполнение в зависимости от местоположения и условий эксплуатации.

Не допускается установка стационарного пробоотборного зонда на участках газопроводов, которые подвергаются периодическому внутритрубному дефектоскопическому диагностированию.

Допускается установка пробоотборного зонда в вертикальных газопроводах, если зонд установлен горизонтально или наклонно, таким образом, чтобы исключить возможность попадания нежелательных загрязнений в пробоотборную систему.

Примечание — При отборе проб природного газа для определения содержания механических примесей впускное отверстие наконечника зонда может быть направлено навстречу потоку исследуемого газа для обеспечения представительности пробы, если это предусмотрено соответствующей методикой (методом) измерений. Допускается использовать тот же зонд для отбора проб с целью определения других показателей или состава природного газа, при этом, в случае прямого отбора, необходимо обеспечить пробоотборную систему фильтром механических примесей.

При определении места установки пробоотборного зонда следует руководствоваться также требованиями ГОСТ 8.586.5 и ГОСТ 8.611

.

_________________

В Российской Федерации также следует соблюдать требования ГОСТ Р 8.740-2011 «Государственная система обеспечения единства измерений. Расход и количество газа. Методика измерений с помощью турбинных, ротационных и вихревых расходомеров и счетчиков».

6.2 Место отбора проб

6.2.1 Общие положения

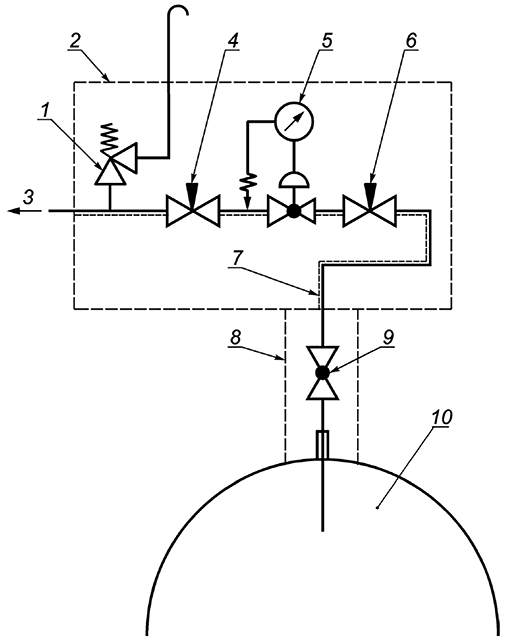

Необходимо выбирать место отбора проб (см. рисунок 2) для монтажа пробоотборного устройства в соответствии с требованиями настоящего раздела.

В газопроводах с DN (номинальным диаметром) 300 мм и менее пробоотборный зонд допускается не устанавливать. Установка зонда в данном случае может вызвать перепад давления, перекрытие потока и другие проблемы.

|

1 — место отбора проб; 2 — область отбора проб; 3 — точка отбора проб; 4 — поток природного газа

Рисунок 2 — Пример места отбора проб

Для отбора проб из данных газопроводов допускается использовать специальный пробоотборный зонд, соответствующий указанным условиям, штуцер, снабженный запорным вентилем, или манометрический штуцер, расположенный в верхней части горизонтального или вертикального участка газопровода.

Примечание — Допускается также проводить отбор проб природного газа без установки зонда из газопроводов любого диаметра после проведения ремонтных или пуско-наладочных работ на участке данного газопровода с целью анализа газа для технологических нужд.

6.2.2 Отсутствие препятствий для потока газа

Место отбора проб должно быть выбрано таким образом, чтобы оно находилось в месте, где на пробу не могут воздействовать элементы, нарушающие структуру потока исследуемого газа: регулирующие клапаны, диафрагмы, оборудование для измерения расхода, термокарманы и другое оборудование.

6.2.3 Доступность

К месту отбора проб должен быть обеспечен свободный доступ персонала при эксплуатации и проведении технического обслуживания. Пути прохода персонала для осмотра и технического обслуживания пробоотборной системы, должны быть расположены таким образом, чтобы иметь возможность безопасно проводить необходимые процедуры на регулярной основе. Если соблюдение требований 6.2.2 не может быть обеспечено с использованием одного места отбора проб, то следует использовать другое или несколько мест отбора проб.

Примечание — При проведении отбора проб природного газа на автомобильных газонаполнительных компрессорных станциях (АГНКС) допускается отбирать пробу исследуемого газа из любого подходящего штуцера или другого пробоотборного устройства, снабженного запорным краном, вентилем или другим запорно-регулирующим устройством, место отбора проб при этом должно быть доступно для персонала и может располагаться в любой подходящей точке технологической схемы АГНКС, в случае отбора проб для последующего определения массовой концентрации паров воды место отбора проб должно располагаться после блока осушки газа.

6.3 Область отбора проб

Пробу природного газа отбирают в пределах площади поперечного сечения газопровода. Поэтому наличие пробоотборного зонда является необходимым условием правильного отбора проб (за исключением случая, указанного в 6.2.1).

Не следует отбирать пробу природного газа в пристеночной области газопровода, поскольку вблизи стенки газопровода существует пограничный малоподвижный слой, в котором компонентный состав газа может не соответствовать составу газа в потоке, протекающем по газопроводу. Кроме того, загрязнения, которые неизбежно присутствуют в потоке природного газа, такие как капли компрессорного масла, пыль и другие, постепенно накапливаются на внутренней поверхности газопровода.

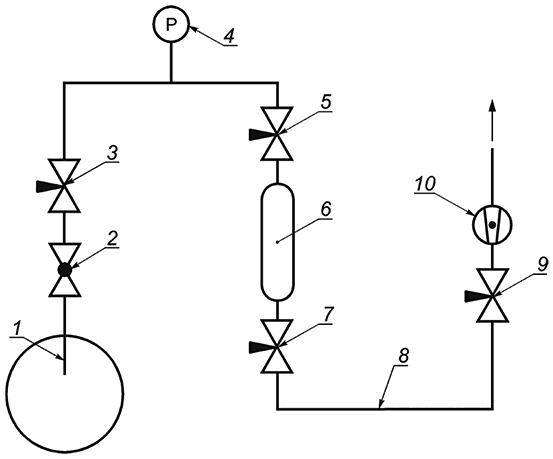

Для газопроводов с DN от 300 до 1000 мм включительно, для получения представительной пробы исследуемого газа пробоотборный зонд следует погружать в газопровод на глубину не менее, чем 100 мм от внутренней поверхности газопровода. Для газопроводов с DN более 1000 мм пробоотборный зонд следует погружать в газопровод на глубину не менее, чем 0,1 DN от внутренней поверхности газопровода. Для газопроводов с DN 300 мм и менее, пробоотборный зонд, при необходимости, погружают на глубину от 0,3DN до 0,7DN (см. рисунок 3).

|

а) DN>300 мм |

б) DN 300 мм |

1 — зонд погружают на глубину не менее чем на 100 мм от стенки газопровода; 2 — расположение зонда в центральной части внутреннего диаметра газопровода

Рисунок 3 — Положение пробоотборного зонда в газопроводе

Примечание — Для пробоотборных систем или устройств, спроектированных до даты вступления в силу настоящего стандарта, допускается глубина погружения пробоотборного зонда от 0,3DN до 0,7DN для газопроводов с DN более 200 мм.

6.4 Точка отбора проб

Точка отбора проб определяется местом отбора проб, областью отбора проб, а также центром впускного отверстия на наконечнике пробоотборного зонда или отверстии на зонде (штуцере), через которое исследуемый природный газ поступает в пробоотборное устройство.

7 Общие требования при отборе проб

7.1 Общие положения

Для обеспечения представительности пробы исследуемого газа с целью измерений его физико-химических свойств или компонентного состава, следует учитывать следующие аспекты:

— положение точки отбора проб;

— состояние и характер потока исследуемого газа в точке отбора проб;

— способ специальной подготовки пробы, перед передачей ее в пробоотборный контейнер или СИ при ее необходимости;

— условия транспортирования и хранения пробы;

— материалы пробоотборной системы;

— поверхности контакта и/или загрязнения, с которыми контактирует проба;

— температуру пробоотборной системы;

— чистоту, состояние и техническое обслуживание пробоотборной системы.

7.2 Сорбция компонентов природного газа

7.2.1 Общие положения

Отдельные компоненты природного газа склонны к сорбции на активных поверхностях контакта, поэтому используемые при отборе проб материалы должны быть инертными. Поверхности контакта могут стать активными из-за накопления загрязнений или коррозии. Поэтому необходимо контролировать состояние поверхностей контакта, соприкасающихся с пробой исследуемого газа. Это относится не только к основным частям системы пробоподготовки, но и к арматуре: седлам вентилей, уплотнениям, сужениям и т.д. Особое внимание следует обратить на фильтры из-за значительной площади их поверхности, накопления загрязнений и значимого влияния на свойства исследуемого газа. Рекомендуется минимизировать площадь поверхности контакта фильтра с исследуемым газом.

Особое внимание следует уделять сорбционным эффектам в пробоотборных системах для анализа следовых компонентов природного газа.

7.2.2 Обработка поверхности контакта

Сорбционные эффекты, проявляемые некоторыми материалами, могут быть уменьшены специальной обработкой поверхности контакта. Чистая гладкая обезжиренная поверхность контакта имеет меньшие сорбционные свойства. Шероховатые поверхности контакта способствуют большей сорбции компонентов природного газа. Количество подобных участков пробоотборной системы должно быть минимизировано. Использование металлических обжимных фитингов и кольцевых уплотнений минимизирует воздействие шероховатой поверхности контакта на пробу исследуемого газа.

Также целесообразно применять полировку для минимизации сорбционных эффектов и сокращения времени продувки, необходимого для приведения пробоотборного оборудования в равновесие с компонентами пробы исследуемого газа. На некоторые материалы для уменьшения адсорбции наносят гальванические покрытия из инертного материала, например, никелевые и т.п. Для ингибирования адсорбции допускается также применять пассивацию алюминия. Специальная химическая обработка поверхностей контакта также подходит для минимизации поверхностной сорбции активных компонентов природного газа.

7.2.3 Приведение в равновесие с исследуемым газом пробоотборного оборудования

В новом пробоотборном оборудовании первоначально происходит интенсивная сорбция перед тем, как оно уравновесится с исследуемым газом. Новое пробоотборное оборудование в течение определенного времени необходимо приводить в равновесие с исследуемым газом, чтобы количество сорбирующихся компонентов оставалось стабильным в пробе газа во время анализа.

Равновесия достигают путем продувки пробоотборного оборудования исследуемым газом до тех пор, пока результаты анализов последовательных проб исследуемого газа, не будут иметь приемлемую сходимость в соответствии с методикой измерения данного физико-химического показателя. Достижение равновесия также может быть определено путем анализа состава эталонной газовой смеси (стандартного образца). Равновесие считают достигнутым, если расхождения значений содержания компонентов, полученных в результате контрольных измерений и известного состава эталонной газовой смеси (по паспорту) не превышают значений расширенной неопределенности для метода, по которому проводили анализ.

7.3 Материалы, используемые при отборе проб

7.3.1 Общие положения

Пригодность материалов, используемых в пробоотборной системе, зависит от состава исследуемого газа. Из-за присутствия в природном газе серосодержащих соединений, ртути, диоксида углерода и других активных соединений оборудование и фитинги рекомендуется изготавливать из нержавеющей стали или (при низком давлении газа) стекла. Альтернативные материалы для оборудования и фитингов приведены в таблице 1 (см. также [4]).

Седла вентилей и уплотнения поршней должны быть изготовлены из подходящего эластичного материала.

Таблица 1 — Совместимость материалов для изготовления элементов пробоотборной системы с компонентами природного газа

|

Материал |

Совместимость с компонентами природного газа |

|||||||

|

COS, |

, |

ССС |

He |

Hg |

, CO |

|||

|

Нержавеющая сталь |

а |

а |

а |

б |

б |

а |

б |

а |

|

Стекло |

а |

а |

а |

а |

а |

а |

а |

а |

|

ПТФЭ |

б |

б |

б |

а |

в |

в |

а |

б |

|

Полиамид |

а |

а |

б |

а |

а |

а |

в |

а |

|

Алюминий |

а |

а |

а |

б |

б |

а |

в |

а |

|

Титан |

а |

а |

а |

а |

а |

а |

а |

а |

|

Поливинил-фторид (тедлар) |

а |

а |

а |

а |

а |

а |

б |

а |

|

Примечания 1 В настоящей таблице приведены следующие обозначения и сокращения: а — совместим; б — частично совместим; в — не рекомендуется; ССС — серосодержащие соединения. 2 ПТФЭ (политетрафторэтилен) инертен, но может адсорбировать, например, воду, гелий и водород. Покрытия из ПТФЭ могут иметь дефекты, и поэтому части поверхности контакта могут быть не полностью покрыты. |

Для отбора проб природных газов, содержащих сероводород или диоксид углерода, могут потребоваться специальные материалы и покрытия пробоотборной системы:

— титан по ГОСТ 19807;

— ПТФЭ по ГОСТ 10007;

— эпоксидные или химически инертные покрытия;

— зеркально отполированная нержавеющая сталь.

При низких концентрациях исследуемого компонента проводят дополнительную обработку поверхности контакта. Активные компоненты природного газа, такие как сероводород и ртуть, рекомендуется анализировать с применением метода прямого отбора проб.

Следует исключить использование мягких металлов, таких как латунь, медь и алюминий в тех случаях, когда могут возникнуть проблемы с коррозией и растрескиванием (при наличии в природном газе серосодержащих соединений, ртути, диоксида углерода и т.п.), напряженным состоянием и усталостью металла. Материалы, вступающие в контакт с пробой газа или калибровочными газами, должны обладать следующими характеристиками:

— непроницаемость для всех компонентов природного газа;

— минимальная сорбция компонентов природного газа;

— химическая инертность к компонентам природного газа.

Допускается применение алюминия в качестве материала для пробоотборных контейнеров с учетом требований, приведенных в таблице 1.

7.3.2 Марки стали

В качестве материалов пробоотборной системы не допускается использовать углеродистую сталь и другие относительно пористые или коррозионно-активные материалы, сорбирующие высококипящие и химически-активные компоненты природного газа, такие как диоксид углерода и сероводород.

Легированная нержавеющая сталь марок (6-24) 08Х18Н12Т, (6-42) 12Х18Н10Т по ГОСТ 5632 или других, аналогичных по свойствам, является наиболее подходящим материалом для использования в оборудовании для отбора проб природного газа.

В качестве материала для оборудования при отборе проб содержащего сероводород природного газа рекомендуется применять легированную коррозионно-стойкую сталь с остаточной массовой долей меди, не превышающей 0,3%.

7.3.3 Эпоксидные покрытия

Эпоксидные (или фенольные) покрытия снижают или полностью устраняют адсорбцию соединений серы и других второстепенных компонентов природного газа. Нецелесообразно наносить их на мелкие фитинги, клапаны и другие элементы пробоотборной системы малой площади.

7.3.4 Прочие полимеры

Применение прочих полимеров должно ограничиваться трубками или переходниками, соединяющими узлы оборудования, при отсутствии или минимизации прямого контакта с пробой исследуемого газа при давлении исследуемого газа близком к атмосферному. Следует обратить внимание на материал полимеров при анализе водяных паров или серосодержащих соединений. Для соединения элементов пробоотборной системы рекомендуется применять полиамидные короткие трубки.

В отдельных случаях при низких давлениях допускается применять мягкий поливинилхлорид (ПВХ).

7.3.5 Резины

Применение трубок и переходников из резины и полимеров аналогичных ей по свойствам не допускается даже при низких давлениях из-за их высокой реакционной способности и проницаемости материала для компонентов природного газа.

7.3.6 Контактная коррозия

Использование в пробоотборной системе различных металлов в контакте друг с другом не рекомендуется, поскольку может привести к ускорению коррозии в месте контакта и, как следствие, к искажению состава пробы исследуемого газа и/или проблемам с безопасностью использования пробоотборной системы.

7.4 Очистка от загрязнений

7.4.1 Очистка пробоотборных систем

Все элементы пробоотборных систем, контактирующие с природным газом, следует очищать от смазки, масла или других загрязняющих веществ при необходимости. Пробоотборники следует очищать по мере необходимости, но не реже одного раза в полгода для пробоотборников, которые используют регулярно и перед каждым отбором проб для пробоотборников, которые используют реже одного раза в полгода. Исключение составляют пробоотборники со специально пассивированной поверхностью контакта, используемые для отбора проб природного газа, содержащего химически активные компоненты, например, такие как серосодержащие соединения. Пробоотборники очищают путем промывки летучим растворителем с последующим высушиванием продувкой чистым инертным газом. Для удаления высококипящих углеводородов могут быть использованы растворители, не оставляющие следов после сушки, такие, как ацетон по ГОСТ 2768 или спирт изопропиловый по ГОСТ 9805.

Пробы природного газа, подлежащие анализу на содержание серы, следует отбирать в специальные пробоотборники с футерованной или пассивированной внутренней поверхностью контакта. Вся контактирующая с исследуемым газом поверхность пробоотборника и его элементов должна иметь защитное покрытие. Рекомендуемым покрытием является фторопласт. Допускается использовать и иные подходящие покрытия (см. таблицу 1).

7.4.2 Предварительное заполнение пробоотборников

Азот по ГОСТ 9293, гелий, аргон по ГОСТ 10157 и сухой воздух по ГОСТ 24484 являются подходящими газами для сушки или продувки пробоотборников, очищенных от загрязнений. Используемый для этих целей газ не должен содержать анализируемых компонентов. Допускается оставлять часть азота или гелия в пробоотборниках, чтобы защитить их от загрязнения воздухом. Газы, используемые для предварительного заполнения или в качестве буферного газа в пробоотборниках, должны быть подобраны таким образом, чтобы при утечке внутри пробоотборника и загрязнении пробы этими газами СИ не интерпретировало бы данное загрязнение как часть анализируемой пробы. Например, газовый хроматограф, использующий гелий в качестве газа-носителя, не обнаруживает гелий, оставшийся после продувки двухвентильного пробоотборника, или просачивающийся мимо поршня в пробоотборнике с подвижным поршнем.

7.5 Конденсация компонентов природного газа

7.5.1 Температура

Все составные части пробоотборной системы следует выдерживать при постоянной температуре, не менее чем на 10°С превышающей наибольшее из значений текущей температуры точки росы (по воде или углеводородам) исследуемого газа или (при отсутствии актуальной информации о температуре точки росы по воде и углеводородам) при температуре, равной или превышающей температуру исследуемого газа в точке отбора проб. Для этого необходим контроль температуры пробоотборной системы и при необходимости — теплоизоляция или обогрев.

7.5.2 Снижение давления и охлаждение от эффекта Джоуля-Томсона

Охлаждение вследствие эффекта Джоуля-Томсона (дроссель-эффекта) может происходить в точке пробоотборной системы, где происходит падение давления.

Одним из способов устранения охлаждения вследствие эффекта Джоуля-Томсона является предварительный нагрев природного газа перед любым элементом пробоотборной системы, обладающим гидравлическим сопротивлением и снижающим его давление. Величина предварительного нагрева должна определяться путем вычисления максимально возможного снижения температуры, зависящего от состава исследуемого газа, термобарических условий и снижения давления в пробоотборной системе, и добавления запаса в 10°С к вычисленной температуре. Конструкция нагревательного устройства и пробоотборной системы должна быть такой, чтобы обеспечивать требуемую температуру природного газа вплоть до входной плоскости элемента пробоотборной системы, на котором происходит падение давления газа.

Приближенно значение максимально возможного снижения температуры,

,

°

С, допускается оценивать по следующей формуле

, (4)

где 5,5 — приближенное значение коэффициента Джоуля-Томсона, °С/МПа;

— перепад давления в пробоотборной системе, который равен разности между давлением в точке отбора проб (газопроводе) и в конечной точке части пробоотборной системы, находящейся под рабочим давлением перед сбросным вентилем или редуктором давления, МПа.

Примечания

1 Допускается вычислять значение максимально возможного снижения температуры вследствие эффекта Джоуля-Томсона в пробоотборной системе на основе компонентного состава исследуемого газа с использованием общепринятых уравнений состояния (например, Пенга-Робинсона, Соаве-Редлиха-Квонга, Патела-Тея, GERG и т.п.) или программных комплексов технологического моделирования, реализующих указанные уравнения.

2 Допускается определять значение максимально возможного снижения температуры вследствие эффекта Джоуля-Томсона в пробоотборной системе с применением аттестованных в установленном порядке экспериментальных методик (методов) измерений.

7.5.3 Конденсация и повторное испарение

Во избежание потенциальных негативных последствий ретроградной конденсации углеводородов при отборе проб исследуемого газа и для обеспечения достоверности отбираемой пробы могут потребоваться утепленные и изолированные пробоотборные линии, а также нагревательные устройства.

Если отбор проб природного газа естественным образом происходит при температуре, по крайней мере на 10°С выше наибольшего из значений текущей температуры точки росы (по воде или углеводородам) исследуемого газа или (при отсутствии актуальной информации о температуре точки росы по воде и углеводородам) при температуре, равной или превышающей температуру исследуемого газа в точке отбора проб, дополнительный нагрев не требуется.

Ретроградная конденсация углеводородов может произойти во время изменения давления или температуры потока исследуемого газа, в результате чего возможно непредвиденное возникновение второй фазы.

Перед началом анализа, в случае охлаждения пробоотборного контейнера при транспортировании или хранении до температуры ниже наибольшего из значений текущей температуры точки росы (по воде или углеводородам) или (при отсутствии актуальной информации о температуре точки росы по воде и углеводородам) до температуры, равной или превышающей температуру исследуемого газа в точке отбора проб, пробу следует нагреть не менее чем на 10°С выше наибольшего значения температуры точки росы (температуры исследуемого газа в точке отбора проб). Для того чтобы гарантировать повторное испарение углеводородного конденсата, нагревание следует продолжать в течение 2 ч, а при необходимости (при выявлении нестабильности пробы) и дольше.

7.6 Нарушение потока через пробоотборную систему

Элементы пробоотборной системы следует выбирать таким образом, чтобы избежать тупиковых отводов и застойных зон по всему пути прохождения пробы исследуемого газа. Следует предотвращать появление в пробоотборной системе мертвых объемов, в которых происходит замедление потока и образование застойных зон. Фланцевые и резьбовые соединения особенно способствуют данным процессам, как и ступенчатые переходы и изменения внутренних диаметров линий.

7.7 Время задержки

7.7.1 Метод прямого отбора проб

Время получения результатов анализа (время задержки) складывается из времени пребывания и времени цикла работы СИ.

Вычисление времени задержки должно быть включено в проектирование пробоотборной системы и включать все внутренние объемы от пробоотборного зонда до СИ. Время задержки должно быть сведено к минимуму и сбалансировано с учетом необходимости минимизации затрат исследуемого газа на отбор проб и сложности проектируемой пробоотборной системы. Для ситуаций, требующих быстрого отклика, таких как управление технологическим процессом, время задержки пробоотборной системы не должно отрицательно влиять на эффективность работы технологической установки. Время пребывания природного газа должно соответствовать целям анализа отобранной пробы (например, технологический контроль газа, мониторинг следовых компонентов и т.д.).

Для сокращения времени задержки в первую очередь необходимо уменьшать расстояние от пробоотборного зонда до редуктора давления, поскольку высокое давление газа увеличивает время транспортирования пробы газа по пробоотборной системе. Для этого укорачивают пробоотборную линию высокого давления от точки отбора проб до редуктора давления. Дальнейшее расстояние менее критично, поскольку более низкому давлению соответствует меньшее время транспортирования из-за меньшего количества газа в пробоотборной системе.

Объем пробоотборной линии должен быть сведен к минимуму, поэтому следует использовать соединительные трубки наименьшего допустимого диаметра и длины. Диаметр трубок пробоотборной линии должен соответствовать условиям отбора проб, расходу газа, необходимому для реализации «быстрой петли», и требованиям к СИ. Определение внутреннего диаметра пробоотборной линии проводят на основании данных о длине линии, перепаде давления и требуемом расходе исследуемого газа. На практике используют пробоотборные линии диаметром не менее 3 мм.

Внутренние объемы элементов пробоотборной системы, таких как пробоотборный зонд, фитинги для пробоотборных линий, регуляторы, клапаны, расходомеры и т.д., также должны учитываться при вычислении времени задержки. На всех значимых потоках исследуемого газа для контроля расхода необходимо устанавливать СИ объемного расхода для контроля фактического времени задержки.

Время задержки в пробоотборной системе может быть уменьшено при использовании байпаса отходящего потока исследуемого газа, направленного на сброс («быстрая петля») или сжатого для направления обратно в газопровод («горячая петля»).