| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Дата актуализации: 01.01.2021

ВН 39-1.9-004-98

Инструкция по проведению гидравлических испытаний трубопроводов повышенным давлением (методом стресс-теста)

| Обозначение: | ВН 39-1.9-004-98 |

| Обозначение англ: | VN 39-1.9-004-98 |

| Статус: | Введен впервые |

| Название рус.: | Инструкция по проведению гидравлических испытаний трубопроводов повышенным давлением (методом стресс-теста) |

| Название англ.: | High-Pressure Hydraulic Testing Guidelines to Pipelines (Stress-Test Method) |

| Дата добавления в базу: | 01.09.2013 |

| Дата актуализации: | 01.01.2021 |

| Дата введения: | 01.12.1998 |

| Область применения: | Инструкция регламентирует проведение гидравлических испытаний повышенным давлением (методом стресс-теста) линейной части вновь построенных трубопроводов, а также линейной части действующих трубопроводов. |

| Оглавление: | Введение 1 Общие положения 2 Основные параметры и режимы испытания 2.1 Испытательная среда 2.2 Максимальное давление испытания на прочность 2.3 Минимальное давление испытания на прочность 2.4 Максимальная длина испытываемого участка 2.5 Скорость подъема давления 2.6 Число циклов нагружения и время выдержки под давлением испытания на прочность 2.7 Давление проверки на герметичность 2.8 Время проверки на герметичность 2.9 Оценка результатов испытания 3 Параметры и режимы испытания, проводимого без контроля нелинейных деформаций труб 3.1 Максимальное давление испытания на прочность 3.2 Скорость подъема давления 4 Методические основы контроля процесса испытания 4.1 Измерения и контроль давления, расхода воды и температуры в испытываемом трубопроводе 4.2 Определение объема воздуха, оставшегося в трубопроводе, выявление утечек при подъеме давления и расчет приращения объема закачиваемой воды 4.3 Расчет допустимого дополнительного приращения объема, вызванного упругопластичной деформацией 4.4 Учет влияния температуры на изменение давления при выдержке 4.5 Расследование разрывов и утечек трубопровода 4.6 Особенности контроля испытания трубопроводов давлением, не вызывающим пластических деформаций труб 5 Технология испытания 5.1 Основные положения технологии испытания строящихся трубопроводов 5.2 Особенности переиспытания действующих трубопроводов 5.3 Особенности производства работ при испытании давлением, не вызывающим в трубах пластических деформаций 6 Машины и система контроля для испытания трубопроводов 6.1 Наполнительные агрегаты 6.2 Опрессовочные агрегаты 6.3 Компьютеризованная система контроля параметров испытания Приложение 1 Форма акта испытания трубопровода Приложение 2 Форма акта расследования разрыва (утечки) |

| Разработан: | ВНИИгаз (VNIIgaz ) ДАО Оргэнергогаз (Orgenergogaz DAO ) ДАО Гипроспецгаз (Giprospetsgaz DAO ) |

| Утверждён: | 11.11.1998 ОАО Газпром (Gazprom OAO 141) |

| Принят: | 04.08.1998 Госгортехнадзор России (Russian Federation Gosgortekhnadzor 10-03/423) |

| Издан: | ИРЦ Газпром (IRC Gazprom 1998 г. ) |

| Расположен в: | Техническая документация Экология ДОБЫЧА И ПЕРЕРАБОТКА НЕФТИ, ГАЗА И СМЕЖНЫЕ ПРОИЗВОДСТВА Оборудование для переработки нефти, нефтяных продуктов и природного газа Трубопроводы и их компоненты Строительство Нормативные документы Отраслевые и ведомственные нормативно-методические документы Проектирование и строительство объектов нефтяной и газовой промышленности |

| Список изменений: |

|

| Нормативные ссылки: |

|

В статье будет представлена информация о том, как проводятся гидравлические испытания трубопроводов. Это один из комплексов мероприятий, которые осуществляются на различных этапах эксплуатации трубопроводов любого назначения. Как правило, все эти испытания необходимо проводить непосредственно после прокладки коммуникаций, перед тем, как осуществить запуск.

Системы, которые функционируют под давлением, должны проверяться строго по СНиПу. Не допускается наличие дефектов в системе. Благодаря гидравлическим испытаниям можно предотвратить появление аварийных ситуаций.

В статье мы расскажем о том, как правильно проводятся все работы, а также приведем данные, которые обязательно указываются в заключительном акте.

Стоит отметить, что при испытаниях газовых баллонов также выдается заключение, так как они также должны выдерживать большое давление.

Для чего нужны испытания

При гидравлических испытаниях можно определить герметичность и прочность конструкции, а также определить суммарный объем жидкости. Такие проверки обязательны для трубопроводов различного назначения. Можно выделить три варианта, когда необходима проверка гидравлики, независимо от того, для каких целей используется коммуникация:

- Обязательно проводится диагностика на качество при производстве труб. Аналогичное испытание должны проводиться и для комплектующих к трубопроводам.

- Непосредственно после монтажа коммуникаций необходимо проводить испытания.

- Во время эксплуатации для профилактики оборудования.

Испытание трубопровода позволит выявить несоответствия, которые имеются в конструкции. Обязательно необходимо проводить диагностику при эксплуатации оборудования, которое работает под высоким давлением. А это относится в первую очередь систем пожарной безопасности. Ведь они являются гарантией того, что помещение будет в полной безопасности.

Обычно процедура диагностики включает в себя несколько пунктов. А что касается гидравлических испытаний, то в этом случае создаются экстремальные условия, которые позволяют максимально точно определить степень надежности магистрали. Давление в этом случае превышает рабочие примерно в полтора раза.

Особенности испытаний

Давление в трубопроводах нагнетается плавно и медленно, чтобы не произошел гидроудар и не случилась иная аварийная ситуация. Как было сказано ранее, давление при диагностике немного выше, нежели рабочее.

Жидкость подается с определенной силой, а давление фиксируется благодаря измерительным приборам. Можно видеть, что при этом осуществляется контроль и весь процесс поддается регулировке.

Согласно СНиП, подача воды неминуемо вызовет образование скоплений газов в разных точках магистрали.

Обратите внимание на этот момент, его нужно обязательно контролировать, чтобы не возникло каких-либо серьезных аварийных ситуаций.

Как только трубопровод наполнится водой, необходимо выдержать всю систему под давлением некоторое время. Причем нужно соблюдать одно правило – во время проверки нужно полностью исключить скачки давления.

Оно должно быть неизменным. Как только выйдет время поддержания давления, необходимо его снижать до рабочего значения.

Запрещено при проведении диагностики находиться рядом с трубопроводом рабочему персоналу. Как только завершатся гидравлические испытания, необходимо произвести осмотр коммуникации, чтобы выявить повреждения, а также оценить полученную информацию строго по СНиПу.

Что нужно учесть при проведении испытаний

А теперь давайте поговорим о том, какие требования предъявляются к проведению гидравлических испытаний магистрали. Нужно заметить, что они полностью должны соответствовать всем правилам и нормам, поэтому к работам допускаются только специалисты высокой квалификации. Что касается условий, то они таковы:

- Активизируются все точки пользования одновременно при проведении испытаний. Но это условие не всегда обязательно, индивидуально определяется в зависимости от случая.

- В многоквартирных домах параметры устройств для сушки полотенец необходимо проверять при проведении испытаний системы водоснабжения горячей водой.

- Замер температуры выполняется только в крайних точках магистрали.

По завершении работ

Как только проведутся испытательные работы, нужно удалить воду из системы полностью. Жидкость заливается в коммуникацию снизу вверх. В этом случае вы сможете вытеснить воздух, что позволит избежать появления аварийной ситуации. В этом случае вы также избавляетесь автоматически от воздушных пробок.

Сначала заполняется только главный стояк, а затем все те, которые ответвляются от него. Учтите, все испытания должны проводиться только при температуре свыше +5 градусов по Цельсию.

Где нужно проводить проверку?

Проверка проводится для следующих типов оборудования:

- Систем отопления.

- Систем холодного и горячего водоснабжения.

- Противопожарных внутренних водопроводов.

Схема выполнения работ

А теперь поговорим о том, какие диагностические мероприятия являются основными при гидравлической проверке:

- Сначала необходимо полностью очистить трубопроводную сеть.

- Затем монтируются заглушки, краны и измерительное оборудование.

- Подключаете воду и гидравлический пресс.

- Наполняете магистраль жидкостью до необходимого уровня.

- Проверяете трубопроводную конструкцию на наличие дефектов. Отметьте все места, на которых присутствует деформация или повреждения.

- Проблемные участки обязательно перед повторной диагностикой нужно отремонтировать.

- Выполняете повторную проверку.

- Отключаете оборудование от магистрали и удаляете воду из системы.

- Снимайте заглушки, краны и манометры.

Обратите внимание на то, что все работы нужно проводить строго по правилам, иначе возможна аварийная ситуация.

Подготовка

Прежде чем начинать гидравлические испытания напорных трубопроводов, нужно выполнить подготовительные работы. Для этого вам нужно:

- Разделить весь трубопровод на условные элементы.

- Провести осмотр всей магистрали на предмет наличия дефектов.

- Выполнить проверку всей технической документации на трубопровод.

- Зафиксируйте на конструкции вентили и заглушки.

- Подсоедините временную коммуникацию к аппарату для опрессовки.

- Отключите от общей магистрали участок, на котором будут проводиться испытания. Обязательно смонтируйте на нем запорную арматуру или заглушки.

- Чтобы проверить показатели прочности, нужно трубопровод подключить к компрессору или насосной станции. Именно это оборудование способно создать давление в магистрали при гидравлических испытаниях трубопроводов водоснабжения.

Как проверить прочность

Для того чтобы проверить прочность, необходимо в магистрали создать усиленное проверочное давление и выдержать его не менее 10 минут. Обратите внимание на то, что при выдержке не допускается снижение давления.

Обычно проверка нарушается, если давление уменьшается больше чем на 0,1 МПа.

Как только закончится время, проверочное давление необходимо снизить до стандартного показателя и поддерживать при помощи подкачки воды, делается это непрерывно.

Затем выполняете осмотр всей конструкции, чтобы выявить повреждения. В случае если не обнаружите дефектов, нужно выполнить повторное испытание на прочность. Если при визуальном осмотре вы обнаружите деформации в магистрали, необходимо их устранить и сделать повторную диагностику. Стоит отметить, что гидравлические испытания трубопроводов по СНиП не могут длиться менее 10 минут.

Проверка герметичности системы

А теперь давайте поговорим о том, как правильно выполнить проверку на герметичность:

- Фиксируете время, в которое началась диагностика.

- Определите начальный уровень воды в измерительном баке.

- После выполнения первых двух пунктов необходимо наблюдать за тем, как уменьшается показатель давления в системе.

Четко следуйте этой последовательности, чтобы правильно провести гидравлические испытания трубопроводов тепловых сетей и водопроводов.

Как определить дополнительный объем воды

Как только будет проведена проверка на герметичность, нужно выполнить дополнительный объем воды в системе. Процедура происходит в последовательности:

- Сначала увеличиваете давление, подкачивая из бачка жидкость. Максимальное давление должно быть таким же, как и при проверке (примерно в полтора раза выше рабочего).

- Запомните время, в которое завершилась проверка герметичности. Это обязательный шаг при гидравлическом испытании трубопроводов отопления, водоснабжения и иных магистралей.

- Далее производите замер конечного уровня жидкости в баке.

- Определяете промежуток времени, в течение которого осуществлялась диагностика.

- Рассчитываете объем воды, которая была подкачана из бачка.

- Считаете, какая разница между удаленной водой из магистрали и подкачанной.

- Вычисляете фактическую трату закачанной дополнительно жидкости.

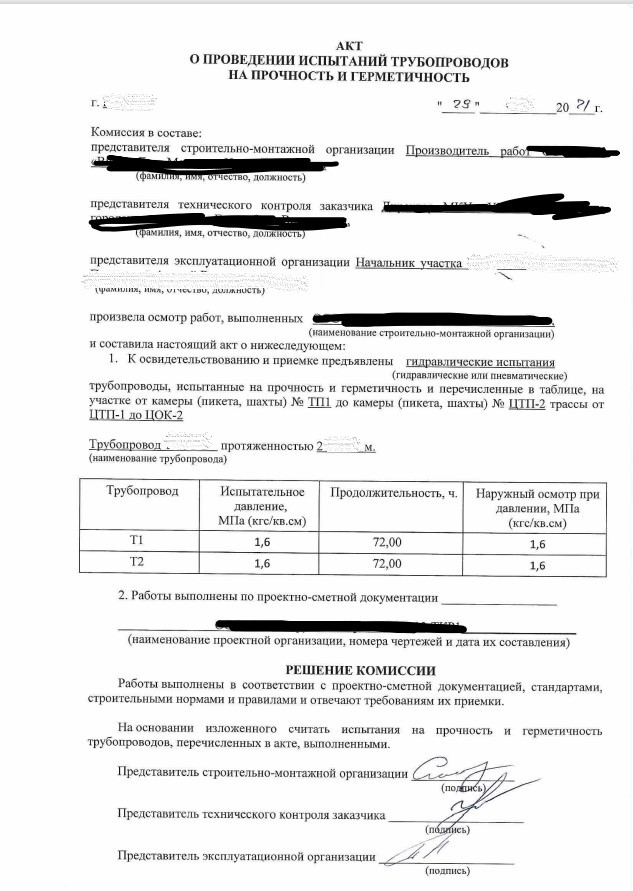

Как составить акт

Как только будут проведены испытания, нужно составить акт, в котором говорится о том, что все проверки происходили с учетом строительных правил и норм. И обязательно нужно, чтобы в акте содержался отчет о том, что вся система успешно выдержала испытания.

Все документы должны составляться инспектором. В акте гидравлических испытаний трубопроводов (образец приведен выше) должны быть такие позиции:

- Точное название магистрали.

- Название компании, которая занимается техническим надзором.

- Указываются все данные, которые говорят о показателях давления и о времени проведения испытаний.

- Насколько уменьшилось давление в системе.

- Опись всех дефектов, которые были выявлены при диагностике или запись о том, что они отсутствуют.

- Конкретную дату проведения испытаний.

- Окончательное заключение комиссии.

Способы проведения гидравлических испытаний трубопроводов:

- Манометрический – осуществляется с помощью специальных приборов, фиксирующих показания давления в системе. Этот способ дает инспектору возможность провести все расчеты и измерить давление при тестировании.

- Гидростатический – диагностика показывает, каким образом ведет себя магистраль при экстремальных условиях (например, при существенном повышении давления). Именно этот способ считается самым популярным среди специалистов.

Все данные должны обязательно указываться в акте гидравлического испытания трубопроводов. Образец документа приведен в нашей статье.

«ГОСТ 25136-82. Соединения трубопроводов. Методы испытаний на герметичность» // Технорма.RU

Гидроиспытания – это ряд испытательных мероприятий, проведенный в соответствии с положениями строительных норм и правил. В ходя работ определяются герметичность, прочность и объем системы, устанавливается соответствие (или несоответствие) трубной продукции требованиям, указанным в нормативной документации, выявляются все дефекты систем на этапе их монтажа и эксплуатации.

В каких случаях необходимы гидравлические испытания?

Гидроиспытания, соответствующие правилам СНиП, обязательны для внутренних пожарных сетей, труб горячего и холодного водоснабжения, отопительных систем, технологических трубопроводов в следующих случаях:

- В процессе производства труб. Испытывают и саму трубную продукцию, и комплектующие трубопроводных систем.

- После монтажа инженерных коммуникаций.

- На разных этапах эксплуатации в качестве профилактической меры или после проведения серьезных ремонтных работ.

Подготовительные мероприятия

Перед испытанием необходимо:

Утепление водопроводных труб в частном доме своими руками

- Разделить трубопровод на условные части. Частные коммуникации бытового назначения обычно испытываются полностью.

- Осмотреть трубопроводную систему.

- Проверить техническую документацию на систему.

- В местах условного разделения коммуникации на части зафиксировать вентили.

- Прессовочные аппараты и наполнители подсоединить к временно проложенным коммуникациям.

- Проверяемый участок отключить от общей системы и оборудования, заглушить.

Установка прибора в системе отопления

Манометры монтируются с помощью специальных трехходовых фитингов. Благодаря им приборы меняются и обслуживаются без остановки всей отопительной системы.

При этом с учетом разного давления на каждом участке, внутри оборудованного отопительным котлом дома (или квартиры) может устанавливаться больше одного манометра.

Наличие нескольких приборов упрощает и манометрическое испытание трубопроводов, которое периодически проводится для контроля надёжности отопления.

Процесс установки манометра не представляет особой сложности для большинства людей – работы не требуют ни особого опыта, ни специализированных инструментов.

Для монтажа прибора на специально предназначенный штуцер вполне достаточно наличия обычного слесарного набора.

Впрочем, если выбран вариант с врезкой манометра в подающий трубопровод, для установки потребуется наличие сварочного аппарата.

Профессиональный гидравлический расчет систем отопления нужен не всегда, а только на крупных объектах.

Чтобы уберечь утеплитель от влаги, применяется гидроизоляция и пароизоляция, которые отличаются по своим характеристикам.

При использовании централизованного отопления установка прибора не входит в задачи пользователей – он размещается в составе гидроузла, обычно располагающегося в подвале здания. Идеальным местом для размещения манометра является участок непосредственно у котла. Между прибором и котлом нежелательно располагать другую арматуру (см. Как установить твердотопливный котел, обвязка).

Порядок проведения гидроиспытаний

В соответствии с нормативами проверку осуществляют в определенной последовательности:

- очистка сети;

- монтаж кранов и манометров;

- обеспечение поступления воды;

- заполнение обособленного участка водой до требуемого уровня;

- отметка дефектных мест трубопровода;

- ремонт выявленных неполадок;

- осуществление повторной проверки после ремонтных работ;

- отключение проверяемого участка от временной коммуникации, удаление воды из трубопровода;

- демонтаж измерительных приборов, кранов и заглушек.

Определение дополнительного объёма воды

После выполнения проверки на герметичность, как правило, следует расчёт дополнительного объёма жидкости в системе. Этот процесс проходит в такой последовательности:

- Уровень давления в конструкции снова увеличивают за счёт подкачки жидкости из измерительного бачка. Показатель давления должен быть таким же, как и при гидравлической проверке, то есть превышать стандартные показатели в 1,25–1,5 раза.

- Время, когда закончилась проверка на герметичность, необходимо запомнить.

- На третьем этапе производится замер конечного уровня воды в измерительном бачке.

- Далее определяется временной отрезок, который заняла проверка коммуникации (в минутах).

- Расчет объёма жидкости, подкачанной из измерительного бачка (для 1 случая).

- Высчитывание разницу между подкачанной и удалённой из трубопровода жидкости (для 2 случая).

- Вычисление фактической траты дополнительно закачанной жидкости по формуле: qn=Q/(Tk-Tn).

Методика гидроиспытаний на прочность и герметичность

Конкретные условия испытаний устанавливают, в зависимости от материала элементов системы — чугуна, стали, полимеров.

Испытательные мероприятия на прочность включают следующие этапы:

- В системе создают проверочное давление, которое держат в течение 10 минут. Если установленное давление снижается более чем на 0,1 МПа, проверку останавливают.

- Давление снижают до рабочих значений и поддерживают его путем подкачки воды.

- Трубопровод осматривают на предмет дефектов.

- Если дефекты обнаружены, то их исправляют и осуществляют повторную проверку.

- Если повреждений нет, то испытания сразу проводят повторно для подтверждения результатов первой проверки.

В соответствии с инструкциями, изложенными в нормативах, значение испытательного давления при гидроиспытаниях трубопроводов составляет 1,25 от максимального, установленного технической документацией на данную коммуникационную систему. Время гидроиспытания трубопровода на прочность не должно превышать 10 минут.

Контроль герметичности осуществляется в несколько этапов:

- фиксируется время начала испытаний;

- в измерительном бачке отмечают начальный уровень воды;

- определяют снижение давления в системе.

После проведения испытаний на герметичность рассчитывают дополнительный объем воды в испытуемом участке трубопровода.

Способы проведения гидропроверок:

- Манометрический: с помощью манометров, которые указывают все значения давления во время проверок.

- Гидростатический. Это наиболее популярный метод, позволяющий сразу установить поведение трубопроводной системы при повышенных нагрузках.

Манометрические и гидростатические испытания трубопроводов

Согласно требованиям СНиП, перед запуском инженерной сети следует выполнить манометрические испытания трубопроводов на герметичность.

Проведение такой проверки позволяет заблаговременно выявить дефектные участки магистрали, способные разрушиться при превышении рабочего давления.

Это существенно снижает риск возникновения аварийных ситуаций в отопительной, водопроводной или другой инженерной системе.

Особенности технологии

Процедура испытания труб гидростатическим методом состоит в следующем:

- Трубопроводные конструкции тщательно прочищают и удаляют из них скопившиеся загрязнения. Это необходимо для повышения точности результатов измерений.

- К водопроводу подключают несколько независимых друг от друга манометров. Приборы используются для определения давления в испытываемом контуре, а также для определения утечек рабочей среды.

- Систему заполняют водой, создавая на выбранном участке магистрали давление, превышающее эксплуатационную норму на 20–25%.

- На протяжении времени выдержки специалисты внимательно следят за показаниями измерительных приборов. Если давление начинает падать, это интерпретируют как признак недостаточной герметичности трубопровода. Если же показания манометров остаются неизменными на протяжении времени выдержки, это свидетельствует об отсутствии утечек и надлежащем состоянии трубы.

- По результатам гидравлического теста специалисты составляют акт, в котором указываются обнаруженные проблемы и предоставляются рекомендации по их устранению. При необходимости дефектные участки тепловой или иной магистрали ремонтируют или заменяют.

Базовая цена услуг по опрессовке (гидравлическим испытаниям) трубопроводов систем отопления на территории СПб и ЛО

| Наименование услуг | Единица измерения | Цена услуг |

| Выезд и работа бригады по опрессовке на объекте заказчика на гидродинамической машине КО-514, КО-502б2 (производительность насоса 170л/мин, даление 0-160 Атм, соеденительный фитинг М39х2, на борту не менее 5 тонн водопроводной воды для заправки в систему и испытаний, дополнительная вода со стороны заказчика или за отдельную плату, референс-монометр со стороны заказчика) | 1 ед. | от 18000 руб. |

| Выезд и работа бригады по опрессовке на объекте заказчика с электрическим и ручным опрессовщиком (производительность насоса 6 л/мин, давление 0-40 Атм, соеденительный фитинг 1/2″, вода для заправки в систему и испытаний со стороны заказчика, референс-монометр со стороны заказчика) | 1 ед. | от 16000 руб. |

| Выезд и работа бригады по выполнению гидро-пневматической промывки системы отопления (вода для промывки со стороны заказчика или за отдельную плату, вывоз отходов образованных в ходе промывки на утилизацию за отдельную плату) | 1 ед. | от 20000 руб. |

| Выезд и работа бригады по выполнению химической промывки системы отопления (выбор и стоимость химреагентов по согласованию с заказчиком, вода для промывки со стороны заказчика или за отдельную плату, вывоз отходов образованных в ходе промывки на утилизацию за отдельную плату) | 1 ед. | от 30000 руб. |

| Комплекс работ по подготовке ИТП к отопительному сезону со сдачей проверяющему органу | 1 ед. | от 80000 руб. |

| Настройка канала передачи данных, диагностика, поверка (прибор+термометр), обслуживание узлов учета тепла (монтаж/демонтаж тарифицируется отдельно) | 1 ед. | от 20000 руб. |

| Промывка радиаторов химическая (монтаж/демонтаж тарифицируется отдельно, грузоподъемные работы тарифицируются отдельно) | 1 ед. | от 3000 руб. |

| Ремонтные работы на сетях отопления/теплоснабжения, в том числе аварийные | 1 ед. | от 30000 руб. |

| Обслуживание, диагностика, ремонт насосного оборудования на сетях отопления, включая электрику и автоматику | 1 ед. | от 20000 руб. |

| Дополнительные и вспомагательные работы по согласованию или на оснавании сметного расчета | 1 ед. | Договорная |

Составление акта по результатам проведения гидроиспытания трубопровода

После проверки трубопроводной системы составляют документ, подтверждающий, что испытания проводились в соответствии с нормативной документацией, и содержащий отчет о результате проверки. В документе отображают:

- наименование трубопроводной сети;

- наименование проверяющей компании;

- данные о показателях давления при проверке и длительности ее проведения;

- данные о снижении давления;

- перечисление выявленных неполадок или указание об их отсутствии;

- дату проведения проверки;

- выводы комиссии.

Стенды для проведения гидроиспытаний

Испытательные стенды для трубопроводной арматуры – исследовательское оборудование, в состав которого входят: станина, гидравлическая система, контрольно-измерительные приборы, дополнительные устройства. Проверка на стенде позволяет определять с высокой точностью одновременно несколько характеристик. В полевых условиях осуществить такие испытания и с таким уровнем точности невозможно.

Такие стенды адаптированы для тестирования арматуры на прочность, герметичность, функциональные возможности устройств. Эти испытательные комплексы востребованы для:

- входного контроля приобретенной арматуры;

- промежуточного и окончательного контроля на производственных предприятиях, изготавливающих арматурные элементы;

- проверки после ремонтных мероприятий;

- периодического контроля функциональности предохранительных клапанов.

Испытания на прочность и герметичность корпуса арматуры осуществляются при статическом нагружении повышенным давлением. Рабочая среда гидравлической системы – вода или масло.

Подготовительный этап перед проверкой

Перед тестированием системы трубы осматривают, чтобы выявить неполадки визуально. Так определяют готовность трубопровода к проведению испытательных мероприятий.

Для подготовки к испытаниям:

- Тщательно осматривают стыки.

- Определяют правильность установки арматуры.

- Проверяют опорные конструкции, подвески.

- Тест проходят запорные устройства на то, как свободно они закрываются и открываются.

- Определяют, как быстро можно удалить воздух из трубопровода.

Подходящая температура воздуха во время испытания не ниже 15 градусов выше ноля. Наружные трубопроводы до начала работ продувают для удаления загрязнений внутри системы.

( 1 оценка, среднее 4 из 5 )

Сп 40-102-2000 : испытание и сдача трубопроводов в эксплуатацию

Гидроиспытания – это ряд испытательных мероприятий, проведенный в соответствии с положениями строительных норм и правил. В ходя работ определяются герметичность, прочность и объем системы, устанавливается соответствие (или несоответствие) трубной продукции требованиям, указанным в нормативной документации, выявляются все дефекты систем на этапе их монтажа и эксплуатации.

В каких случаях необходимы гидравлические испытания?

Гидроиспытания, соответствующие правилам СНиП, обязательны для внутренних пожарных сетей, труб горячего и холодного водоснабжения, отопительных систем, технологических трубопроводов в следующих случаях:

- В процессе производства труб. Испытывают и саму трубную продукцию, и комплектующие трубопроводных систем.

- После монтажа инженерных коммуникаций.

- На разных этапах эксплуатации в качестве профилактической меры или после проведения серьезных ремонтных работ.

Подготовительные мероприятия

Перед испытанием необходимо:

- Разделить трубопровод на условные части. Частные коммуникации бытового назначения обычно испытываются полностью.

- Осмотреть трубопроводную систему.

- Проверить техническую документацию на систему.

- В местах условного разделения коммуникации на части зафиксировать вентили.

- Прессовочные аппараты и наполнители подсоединить к временно проложенным коммуникациям.

- Проверяемый участок отключить от общей системы и оборудования, заглушить.

Подготовительные работы

Перед тем как выполнять гидравлические испытания трубопроводов систем отопления, необходимо произвести ревизию всех вентилей, набить на задвижки сальники. На трубопроводах ремонтируется и проверяется изоляция. Сама отопительная система должна быть отделена от основного трубопровода посредством заглушек.

После выполнения всех необходимых манипуляций отопительная система заполняется водой. При помощи насосного оборудования создается избыточное давление, его показатель выше рабочего примерно в 1,3-1,5 раза.

Получившееся в отопительной системе давление должно держаться еще на протяжении 30 минут. Если оно не уменьшилось, то система отопления готова к работе.

Приемку работ по гидравлическим испытаниям осуществляет инспекция тепловых сетей.

Порядок проведения гидроиспытаний

В соответствии с нормативами проверку осуществляют в определенной последовательности:

- очистка сети;

- монтаж кранов и манометров;

- обеспечение поступления воды;

- заполнение обособленного участка водой до требуемого уровня;

- отметка дефектных мест трубопровода;

- ремонт выявленных неполадок;

- осуществление повторной проверки после ремонтных работ;

- отключение проверяемого участка от временной коммуникации, удаление воды из трубопровода;

- демонтаж измерительных приборов, кранов и заглушек.

Установка прибора в системе отопления

Манометры монтируются с помощью специальных трехходовых фитингов. Благодаря им приборы меняются и обслуживаются без остановки всей отопительной системы.

При этом с учетом разного давления на каждом участке, внутри оборудованного отопительным котлом дома (или квартиры) может устанавливаться больше одного манометра.

Наличие нескольких приборов упрощает и манометрическое испытание трубопроводов, которое периодически проводится для контроля надёжности отопления.

Методика гидроиспытаний на прочность и герметичность

Конкретные условия испытаний устанавливают, в зависимости от материала элементов системы — чугуна, стали, полимеров.

Испытательные мероприятия на прочность включают следующие этапы:

- В системе создают проверочное давление, которое держат в течение 10 минут. Если установленное давление снижается более чем на 0,1 МПа, проверку останавливают.

- Давление снижают до рабочих значений и поддерживают его путем подкачки воды.

- Трубопровод осматривают на предмет дефектов.

- Если дефекты обнаружены, то их исправляют и осуществляют повторную проверку.

- Если повреждений нет, то испытания сразу проводят повторно для подтверждения результатов первой проверки.

В соответствии с инструкциями, изложенными в нормативах, значение испытательного давления при гидроиспытаниях трубопроводов составляет 1,25 от максимального, установленного технической документацией на данную коммуникационную систему. Время гидроиспытания трубопровода на прочность не должно превышать 10 минут.

Контроль герметичности осуществляется в несколько этапов:

- фиксируется время начала испытаний;

- в измерительном бачке отмечают начальный уровень воды;

- определяют снижение давления в системе.

После проведения испытаний на герметичность рассчитывают дополнительный объем воды в испытуемом участке трубопровода.

Способы проведения гидропроверок:

- Манометрический: с помощью манометров, которые указывают все значения давления во время проверок.

- Гидростатический. Это наиболее популярный метод, позволяющий сразу установить поведение трубопроводной системы при повышенных нагрузках.

Как проходит тестирование

Видео

Проведение гидроиспытаний трубопроводов делят на следующие этапы:

- Подведение гидронасоса.

- Монтаж манометров.

- Наполнение водой (во время этой процедуры воздушники нужно ставить открытыми до того момента, когда в них появится вода, это станет свидетельством того, что воздушные образования из сети вытеснили полностью). Кода заливается вода, магистраль внимательно осматривают, о наличии дефектов будут свидетельствовать протечки.

- Создание рабочего напора посредством пресса или насоса и поддержка сети под ним определенный период.

- Понижение уровня напора до показателя рабочего.

- Освобождение сети от жидкости и ее вторичный осмотр.

- Проведение демонтажа манометра и насоса.

Сети под проверочным давлением держат на протяжении пяти минут. Исключение при проведении тестирования становят только стеклянные конструкции, их выдерживают двадцать минут.

https://www.youtube.com/watch?v=WjzcqtLpzo0\u0026t=476s

Проведение осмотра системы выполняют после уменьшения давления до рабочего уровня. Проверяя стальные системы сварные соединения с обеих сторон (на расстояние два сантиметра) простукивают закругленным молоточком, который имеет массу не больше полтора килограмма.

Магистраль из цветных металлов простукивают деревянным молотком, весящим не больше 0,7 кг. Проведение простукивания конструкций из других материалов не рекомендовано.

Составление акта по результатам проведения гидроиспытания трубопровода

После проверки трубопроводной системы составляют документ, подтверждающий, что испытания проводились в соответствии с нормативной документацией, и содержащий отчет о результате проверки. В документе отображают:

- наименование трубопроводной сети;

- наименование проверяющей компании;

- данные о показателях давления при проверке и длительности ее проведения;

- данные о снижении давления;

- перечисление выявленных неполадок или указание об их отсутствии;

- дату проведения проверки;

- выводы комиссии.

Схема тестирования

Схема гидроиспытаний трубопроводов состоит из следующих компонентов.

- Проверяемая система.

- Опоры.

- Фланцы.

- Вентиль, который служит для вывода воздушных образований.

- Подводка для временной подачи воды.

- Пресс (гидравлического типа).

- Манометр.

- Кран регулировки.

- Побочный кран.

- Мерный бачок.

При тестировании, конечные части магистрали, указанной в схеме, прикрывают фланцами «глухого» типа и крепят упорами. После этого основную систему заполняют жидкостью из временной магистрали (она тоже есть в схеме).

Смотрите видео

Выполняя эти действия, внимательно следят за тем, чтобы через кран выходил воздух. Данный вентиль ставят в наиболее высокой точке магистрали (это тоже указано в схеме).

Также в схеме указанны насосы, посредством которых образуют необходимый уровень давления.

ВАЖНО! При тестировании важно учесть, что может произойти разрыв труб, и могут разлететься осколки. Следовательно, необходимо предпринять меры, чтобы избежать травматизма людей.

Стенды для проведения гидроиспытаний

Испытательные стенды для трубопроводной арматуры – исследовательское оборудование, в состав которого входят: станина, гидравлическая система, контрольно-измерительные приборы, дополнительные устройства. Проверка на стенде позволяет определять с высокой точностью одновременно несколько характеристик. В полевых условиях осуществить такие испытания и с таким уровнем точности невозможно.

Такие стенды адаптированы для тестирования арматуры на прочность, герметичность, функциональные возможности устройств. Эти испытательные комплексы востребованы для:

- входного контроля приобретенной арматуры;

- промежуточного и окончательного контроля на производственных предприятиях, изготавливающих арматурные элементы;

- проверки после ремонтных мероприятий;

- периодического контроля функциональности предохранительных клапанов.

Испытания на прочность и герметичность корпуса арматуры осуществляются при статическом нагружении повышенным давлением. Рабочая среда гидравлической системы – вода или масло.

Определение дополнительного объема воды

После завершения наблюдения за падением показателя давления по первому варианту и прекращения сброса теплоносителя по второму варианту нужно сделать следующее.

- При помощи подкачки из мерного бачка воды давление в трубопроводе увеличивается до показателя при гидравлических испытаниях (Pг).

- Следует запомнить время, когда закончилось испытание на герметичность (Тk).

- Далее необходимо замерить в мерном бачке конечный уровень воды hk.

- Определить продолжительность испытаний трубопроводов (Tk-Tn), мин.

- Высчитать объем подкачанной из мерного бачка воды Q (для 1-го варианта).

- Определить разность между объемами подкачанной и сброшенной из трубопроводов воды или количество дополнительно подкачанной воды Q (для 2-го варианта).

- Рассчитать показатель фактического расхода дополнительно вкачанной воды (qn) по следующей формуле: qn=Q/(Tk-Tn)

Основные принципы проведения испытаний технологического трубопровода

Трубопроводы проходят первые испытания на этапе укладки перед засыпкой траншей и оснащением арматурой. Тестирование проводят для определения плотности во время чеканки и протечек системы.

Дальнейшим испытаниям трубы подвергаются после покрытия магистрали землей и полного окончания монтажных работ технологического трубопровода. Проверку проводят только после полного установления прочности в соединениях.

При сохранении герметичности конструкции, не сделав разрывов в системе, не обнаружив протечки стыков, можно говорить, что трубопровод прошел предварительную проверку.

Как только завершается первое тестирование, можно засыпать трубы грунтом и далее проводить повторный контроль системы.

Проводя финальные мероприятия технологические сети промывают с помощью воды, каждый тестируемый участок изолируют от остальной рабочей системы при помощи фланцев либо заглушек.

До начала проверки проводят подготовку труб к испытанию: систему с раструбами заполняют водой на целые сутки. Окончательное тестирование не предполагает использование защитных гидрантов либо вентилей, на их место устанавливают заглушки.

Внимание! Проводя финальное испытание необходимо полностью открыть задвижки, и проверить исправность набивки в сальниках. Нельзя с помощью задвижек отсекать испытуемую часть системы от работающей.

В схеме указано: при тестировании из крана должен удаляться воздух. Вентиль монтируют в наивысшей точке трубопровода. Также силу давления регулируют с помощью насосов.

Внимание! Во время гидравлических испытаний надо соблюдать технику безопасности, потому что под давлением может разорвать трубы и ранить осколками людей.

Основные принципы во время проведения испытаний отопительных сетей

Трубопроводы для отопления проходят испытания, чтобы они бесперебойно работали всю зиму, и служат в качестве технической проверки качества отопления. Разные функциональные помещения отапливаются при индивидуальном напоре в системе.

С помощью напора изменяют уровень прогрева помещения и циркуляцию теплового носителя. В трубах возникают разного рода гидравлические реакции, которые могут повредить систему.

Трубопровод необходимо тестировать при давлении, которое в 40 раз больше рабочего.

Во время испытательных работ проводят следующие манипуляции:

- Испытывают краны.

- Чтобы увеличить герметичность конструкции, устанавливают уплотнители сальникового типа.

- Проверяют изоляцию трубопровода.

- Помещение отсекают от остальной магистрали с помощью глухих заглушек.

- Во время строительства отопительный трубопровод может засоряться, важно проводить промывку, опрессовку системы для ее качественной работы.

Выбор манометра для системы отопления

Покупка и установка подходящего манометра – одна из главных задач при монтаже автономной отопительной системы. Неправильно вмонтированный прибор может стать даже причиной отказа в гарантийном обслуживании котла. А выбирать устройство можно из следующих вариантов:

- жидкостных моделей, самых простых, но не слишком подходящих для отопления;

- пружинных, к которым относится и манометр с термометром – прибор, позволяющий измерять ещё и температуру;

- мембранных;

- электроконтактных, тоже контролирующих температурный режим, но более дорогих;

- дифференциальных, объединяющих в себе параметры нескольких приборов.

Для автономных отопительных систем рекомендуется выбирать приборы с пружинными механизмами, в которых на изменение давления реагирует изгибающаяся и распрямляющаяся трубка, передвигающая стрелку по шкале.

При вполне удовлетворительной точности показаний они отличаются простотой конструкции (а значит, и меньшей вероятностью поломки) и неплохим диапазоном измерения. При этом они относятся и к самым недорогим манометрам.

Испытания систем водоснабжения

Проверка систем водоснабжения тоже производится в соответствии со строительными нормами и правилами. Гидравлические испытания проводят: после прокладки коммуникации, перед засыпкой канала, после засыпки канала (до монтажа соответствующих комплектующих). Проверка трубопроводных коммуникаций, которые относятся к напорным, проводится в соответствии со СНиП В III–3–81.

Трубы, выполненные из чугунного материала или асбоцемента, проверяются в случае, если длина трубопровода не превышает 1 километра (за 1 испытание). Полиэтиленовые (ПЭ) трубопроводы испытываются отрезками по 500 метров. Трубопроводы из любых других материалов проверяются отрезками, которые имеют длину до 1 километра.

Время выдержки зависит от материала, из которого изготовлены трубы испытуемой магистрали

А также стоит отметить, что время выдержки для металлических и асбоцементных труб составляет не менее 10 мин, а для ПЭ труб — не меньше 30 мин.

Последствия при нарушении систематического проведения испытаний

Если не проверить работу новой магистрали и не заполнить акт о проведении испытаний, то контролирующие органы не разрешат ввести в эксплуатацию данный объект.

При несоблюдении сроков испытаний для действующего трубопровода, это может повлечь поломку всей системы и принесет еще большие убытки.

Только во время проверок системы под давлением можно увидеть мелкие неполадки в виде протечек в местах стыков. Протечки могут привести к ремонту труб и отключению всей сети.

Во время укладки современных сетей, у которых эксплуатационный срок равен более пятидесяти лет, можно провести одно испытание по окончанию монтажных либо ремонтных работ.

В России почти все центральные магистрали смонтированы много десятилетий назад, поэтому нуждаются в постоянной проверке.

Данные мероприятия позволят вовремя провести ремонт коммуникаций либо полностью заменить элементы конструкции.

Испытания внутреннего пожарного водопровода

Готовые и уже эксплуатируемые пожарные водопроводы проверяются посредством создания проверочного давления. Условия для проведения испытания пожарного водопровода, соответствуют гидравлическим условиям.

Испытания противопожарного водопровода также проводятся под высоким давлением

Важно! Гидравлические проверки готового пожарного трубопровода нужно проводить не менее 2 раз в год.

Такие испытания производятся и в уже эксплуатируемых зданиях, поэтому для проверки противопожарной коммуникации используют пониженный показатель давления. Кроме этого, испытательная процедура включает в себя замеры на специальном кране, который называют диктующим.

Также проводятся проверки, которые определяют водоотдачу в противопожарной системе, они необходимы для самых удалённых от источника воды пожарных кранов.

В обязательном порядке выполняется проверка, которая направлена на выявление возможных протечек в противопожарной системе. Все полученные данные заносятся сначала в испытательный журнал, а затем — в акт.

После этого они сравниваются с прописанными в СНиП нормативами.

Гидравлические испытания трубопровода

В этой статье вы узнаете как организовать гидравлические испытания трубопровода.

Галина Горбунова

Директор по развитию, специалист в области промышленной безопасности и проектирования ОПО

Что такое гидравлические испытания трубопровода?

Гидравлические испытания трубопровода – это комплекс мероприятий, проводимых для определения степени герметичности и прочности трубопровода.

Периодичность проведения гидравлических испытаний трубопровода

Периодичность проведения гидравлических испытаний трубопровода зависит от его назначения.

В соответствии с ФНП № 536, периодичность гидравлических испытаний трубопроводов пара и горячей воды должна определяться проектной документацией и требованиями нормативных документов.

Если проектной документацией не указана конкретная периодичность, гидравлические испытания проводятся не реже одного раза в 3 года с привлечением независимой организации. Если тепловая сеть снабжена системой оперативного-дистанционного контроля, то испытания можно проводить 1 раз в 5 лет.

Трубопроводы, используемые для теплоснабжения населения, проводят гидравлические испытания 2 раза в год (после окончания и перед началом отопительного сезона). Однако, такие испытания проводятся без привлечения независимой организации.

Технологические трубопроводы нуждаются в гидравлических испытаниях один раз в три года (в случае отсутствия влияния коррозии) и 1 раз в два года при обнаружении на трубах коррозийных дефектов.

Также гидравлические испытания проводятся:

- в рамках технического диагностирования, освидетельствования и экспертизы промышленной безопасности;

- после любого ремонта с применением сварки и реконструкции (в рамках внеочередного освидетельствования);

- после монтажа оборудования перед его первым применением (в рамках первичного освидетельствования);

Не подвергаются гидравлическому испытанию пароперепускные трубопроводы в пределах турбин и трубопроводы отбора пара от турбины до задвижки при условии оценки их состояния с применением не менее двух методов неразрушающего контроля

Отдельные детали, элементы или блоки оборудования могут не подвергаться гидравлическому испытанию перед их применением, если они прошли испытание на месте их изготовления или подвергались 100% контролю ультразвуком или другим неразрушающим методом.

Подготовка к проведению гидравлических испытаний трубопровода

До начала испытаний дефектоскопист осуществляет внешний осмотр трубопровода. Рекомендуется применять 2-3 метода неразрушающего контроля для осмотра трубопровода. Как правило, применяется визуально-измерительный контроль и ультразвуковая толщинометрия швов трубопровода.

Также в рамках осмотра трубопровода дефектоскопист оценивает правильность установки арматуры, проверяет опорные элементы и запорные механизмы, оценивает сложность их открытия и закрытия.

Рассчитаем стоимость проведения испытаний и экспертизы трубопровода

Оставьте заявку, наши эксперты рассчитают стоимость проведения работ по проведению испытаний

Порядок проведения гидравлических испытаний трубопровода

Разберем регламент проведения гидравлических испытаний трубопровода.

Этап 1: Заполнение сосуда водой. Перед началом испытания трубопровод заполняется водой, и из него полностью удаляется воздух, чтобы предотвратить образование воздушных пробок, которые могут исказить результаты испытания.

Этап 2: Подъем давления. Давление в трубопроводе постепенно повышается до уровня пробного давления, которое должно быть плавно доведено до расчетного значения. Важно контролировать этот процесс по манометрам, которые должны быть одного типа и класса точности (не ниже 1,5).

Этап 3: Выдержка оборудования под пробным давлением. Время выдержки под пробным давлением должно быть указано в технической документации, но не менее 10 минут для паровых и водогрейных котлов. Для других типов оборудования время выдержки зависит от толщины стенок трубопровода:

- при толщине стенки до 50 мм — не менее 30 минут;

- при толщине стенки от 50 до 100 мм — не менее 60 минут;

- при толщине стенки более 100 мм — не менее 120 минут.

Этап 4: Проверка на герметичность. После выдержки под пробным давлением давление снижается до рабочего уровня, и проводится осмотр трубопровода для выявления утечек, разрывов, трещин и других дефектов. Особое внимание уделяется сварным, развальцованным и разъемным соединениям.

Гидравлические испытания считаются успешно пройденными, если во время их проведения отсутствуют:

- падение давления по манометру;

- признаки разрыва;

- течи в сварных соединениях;

- пропуски испытательной среды (например, следы течи на поверхности сосуда);

Кроме того, после испытаний проводится повторный неразрушающий контроль, который считается пройденным, если экспертом не обнаружены деформации после проведения гидравлических испытаний (трещины, остаточная деформация).

Давление при проведении гидравлических испытаний трубопровода

Гидравлические испытания проводятся под пробным давлением.

Значение пробного давления зависит от типа трубопровода и условий его эксплуатации.

Минимальное значение пробного давления при гидравлическом испытании трубопроводов в пределах котла:

- при рабочем давлении не более 0,5 МПа – 1,5 рабочего давления, но не менее 0,2 МПа;

- при рабочем давлении более 0,5 МПа – 1,25 рабочего давления, но не менее, чем рабочее давление плюс 0,3 МП

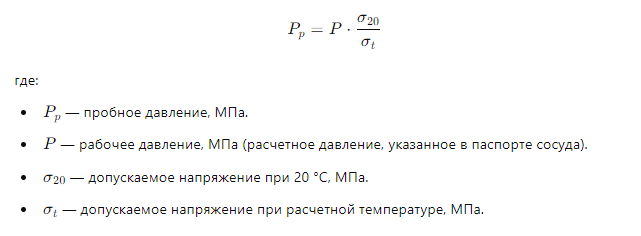

При этом пробное давление высчитывается по формулам.

Рассмотрим, как определяется пробное давление для различных видов оборудования.

Пробное давление для металлических сосудов (или трубопроводов) рассчитывается по следующей формуле:

Для трубопроводов из неметаллических материалов пробное давление определяется по формулам:

При ударной вязкости более 20 Дж/см²:

При ударной вязкости 20 Дж/см² и менее:

Пройдите бесплатный курс по эксплуатации трубопроводов и котельного оборудования

Он поможет подготовиться к аттестации в Ростехнадзоре по категориям Б 8.1 – Б 8.2 и безопасно эксплуатировать ваш объект.

Температурный режим и используемая жидкость при проведении испытаний трубопровода

Используемая для испытания вода должна иметь температуру не ниже 5 °C и не выше 40 °C. Таким образом разница температур металла и окружающего воздуха во время гидравлического испытания не приводит к конденсации влаги на поверхности стенок оборудования.

Гидравлическое испытание трубопроводов производится только при положительной температуре окружающего воздуха, при этом температура стенок должна быть не менее 10 °C. При гидравлическом испытании паровых и водогрейных котлов верхний предел температуры воды может быть увеличен по согласованию с проектной организацией до 80 °C. Если температура металла верха барабана превышает 140 °C, заполнение его водой для проведения гидравлического испытания не допускается.

В случае технической необходимости допускается применение других жидкостей, не вызывающих коррозию и не являющихся токсичными.

Акт гидравлических испытаний трубопровода

В результате проведения гидравлических испытаний оформляется акт гидравлических испытаний. В акте фиксируются параметры испытаний (длина и характеристика трубопровода), давление во время испытаний, длительность гидравлических испытаний и результат.

Акт подписывают все члены комиссии, которые проводили гидравлическое испытание трубопровода.

Ниже вы можете скачать шаблон акта гидравлических испытаний трубопровода.

Шаблон акта гидравлического испытания трубопровода

Узнайте больше об эксплуатации трубопроводов

Наши эксперты написали для вас более 200 статей по промышленной, экологической безопасности и проектированию. Их прочтение поможет Вашему предприятию детально ознакомиться с актуальными законодательными требованиями.

Техническое диагностирование трубопроводов

Регистрация опасного производственного объекта

Опасные производственные объекты (ОПО) — что такое и требования

Получите ответ на любой Ваш вопрос

Оставьте заявку на бесплатную консультацию наших специалистов по промышленной безопасности вашего объекта.

Требования к проведению гидравлических испытаний напорных трубопроводов приведены в разделе 10 действующего на добровольной основе СП 129.13330.2019 Наружные сети и сооружения водоснабжения и канализации. Актуализированная редакция СНиП 3.05.04-85*.

Порядок проведения гидравлических испытаний напорных трубопроводов приведен в приложении Г, форма акта в приложении Б.

Выделим наиболее важные пункты раздела 10 СП 129.13330.2019, которые касаются непосредственно гидравлических испытаний трубопроводов.

п.10.1.2 Испытание напорных трубопроводов всех классов должно осуществляться строительно-монтажной организацией, как правило, в два этапа:

- первый — предварительное испытание на прочность и герметичность, выполняемое после засыпки пазух с подбивкой грунта на половину вертикального диаметра и присыпкой труб в соответствии с СП 45.13330 с оставленными открытыми для осмотра стыковыми соединениями; это испытание допускается выполнять без участия представителей заказчика и эксплуатационной организации с составлением акта, утверждаемого главным инженером строительной организации;

- второй — приемочное (окончательное) испытание на прочность и герметичность следует выполнять после полной засыпки трубопровода при участии представителей заказчика и эксплуатационной организации с составлением акта о результатах испытания по форме, приведенной в приложении Б или В.

Оба этапа испытания должны выполняться до установки гидрантов, вантузов, предохранительных клапанов, вместо которых на время испытания следует устанавливать фланцевые заглушки. Предварительное испытание трубопроводов, доступных осмотру в рабочем состоянии или подлежащих в процессе строительства немедленной засыпке (производство работ в зимнее время, в стесненных условиях), при соответствующем обосновании в проектах допускается не производить.

10.1.3 Трубопроводы подводных переходов подлежат предварительному испытанию дважды: на стапеле или площадке после сваривания труб, но до нанесения антикоррозионной изоляции на сварные соединения, и вторично — после укладки трубопровода в траншею в проектное положение, но до засыпки грунтом.

Результаты предварительного и приемочного испытаний следует оформлять актом по форме, приведенной в приложении Б.

10.1.4 Трубопроводы, прокладываемые на переходах через железные и автомобильные дороги I и II категорий, подлежат предварительному испытанию после укладки рабочего трубопровода в футляре (кожухе) до заполнения межтрубного пространства полости футляра и до засыпки рабочего и приемного котлованов перехода.

10.1.5 Значения внутреннего расчетного давления Pр и испытательного давления Pи для проведения предварительного и приемочного испытаний напорного трубопровода на прочность должны быть определены проектом в соответствии с требованиями СП 31.13330 и указаны в рабочей документации.

Значение испытательного давления на герметичность Pг для проведения как предварительного, так и приемочного испытаний напорного трубопровода должно быть равным значению внутреннего расчетного давления Pр плюс значение ΔP, принимаемое в соответствии с таблицей 8 в зависимости от верхнего предела измерения давления, класса точности и цены деления шкалы манометра. При этом значение Pг не должно превышать значения приемочного испытательного давления трубопровода на прочность Pи.

10.1.6 Трубопроводы из стальных, стеклокомпозитных, чугунных, железобетонных и хризотилцементных труб, независимо от способа испытания, следует испытывать при длине менее 1 км — за один прием; при большей длине — участками не более 1 км. Длину испытательных участков этих трубопроводов при гидравлическом способе испытания разрешается принимать свыше 1 км при условии, что значение допустимого расхода подкачанной воды должно определяться как для участка длиной 1 км.

Таблица 8

| Значение внутреннего расчетного давления в трубопроводе Pр, МПа | ΔP для различных значений внутреннего расчетного давления Pр в трубопроводе | |||||||||||

| верхний предел измерения давления, МПа | цена деления, МПа | ΔP, МПа | верхний предел измерения давления, МПа | цена деления, МПа | ΔP, МПа | верхний предел измерения давления, МПа | цена деления, МПа | ΔP, МПа | верхний предел измерения давления, МПа | цена деления, МПа | ΔP, МПа | |

| Для манометров класса точности | ||||||||||||

| 0,4 | 0,6 | 1 | 1,5 | |||||||||

| До 0,4 | 0,6 | 0,002 | 0,02 | 0,6 | 0,005 | 0,03 | 0,6 | 0,005 | 0,05 | 0,6 | 0,01 | 0,07 |

| От 0,41 до 0,75 | 1 | 0,005 | 0,04 | 1,6 | 0,01 | 0,07 | 1,6 | 0,01 | 0,1 | 1,6 | 0,02 | 0,14 |

| От 0,76 до 1,2 | 1,6 | 0,005 | 0,05 | 1,6 | 0,01 | 0,09 | 2,5 | 0,02 | 0,14 | 2,5 | 0,05 | 0,25 |

| От 1,21 до 2,0 | 2,5 | 0,01 | 0,1 | 2,5 | 0,02 | 0,14 | 4 | 0,05 | 0,25 | 4 | 0,1 | 0,5 |

| От 2,01 до 2,5 | 4 | 0,02 | 0,14 | 4 | 0,05 | 0,25 | 4 | 0,05 | 0,3 | 6 | 0,1 | 0,5 |

| От 2,51 до 3,0 | 4 | 0,02 | 0,16 | 4 | 0,05 | 0,25 | 6 | 0,05 | 0,35 | 6 | 0,1 | 0,6 |

| От 3,01 до 4,0 | 6 | 0,02 | 0,2 | 6 | 0,05 | 0,3 | 6 | 0,05 | 0,45 | 6 | 0,1 | 0,7 |

| От 4,01 до 5,0 | 6 | 0,2 | 0,24 | 6 | 0,05 | 0,4 | 10 | 0,1 | 0,6 | 10 | 0,2 | 1 |

Трубопроводы из труб ПВД, ПНД и ПВХ, независимо от способа испытания, следует испытывать при длине не более 0,5 км за один прием, при большей длине — участками не более 0,5 км. При соответствующем обосновании в проекте допускается испытание указанных трубопроводов за один прием при длине до 1 км при условии, что значение допустимого расхода подкачанной воды должно определяться как для участка длиной 0,5 км.

10.1.7 При отсутствии в проекте указаний значение гидравлического испытательного давления Pи для выполнения предварительного испытания напорных трубопроводов на прочность принимается в соответствии с таблицей 9.

Таблица 9

| Характеристика трубопровода | Значение испытательного давления при предварительном испытании, МПа |

| 1 Стальной 1-го класса * со стыковыми соединениями на сварке (в том числе подводный) с внутренним расчетным давлением Pр до 0,75 МПа | 1,5 |

| 2 То же, от 0,75 до 2,5 МПа | Внутреннее расчетное давление с коэффициентом 2, но не более заводского испытательного давления труб |

| 3 То же, св. 2,5 МПа | Внутреннее расчетное давление с коэффициентом 1,5, но не более заводского испытательного давления труб |

| 4 Стальной, состоящий из отдельных секций, соединяемых на фланцах, с внутренним расчетным давлением Pр до 0,5 МПа | 0,6 |

| 5 Стальной 2- и 3-го классов со стыковыми соединениями на сварке и с внутренним расчетным давлением Pр до 0,75 МПа | 1,0 |

| 6 То же, от 0,75 до 2,5 МПа | Внутреннее расчетное давление с коэффициентом 1,5, но не более заводского испытательного давления труб |

| 7 То же, св. 2,5 МПа | Внутреннее расчетное давление с коэффициентом 1,25, но не более заводского испытательного давления труб |

| 8 Стальной самотечный водовод водозабора или канализационный выпуск | Устанавливается проектом |

| 9 Чугунный со стыковыми соединениями под зачеканку (по ГОСТ 9583 для труб всех классов) с внутренним расчетным давлением до 1 МПа | Внутреннее расчетное давление плюс 0,5, но не менее 1 и не более 1,5 |

| 10 То же, со стыковыми соединениями на резиновых манжетах для труб всех классов | Внутреннее расчетное давление с коэффициентом 1,5, но не менее 1,5 и не более 0,6 заводского испытательного гидравлического давления |

| 11 Железобетонный | Внутреннее расчетное давление с коэффициентом 1,3, но не более заводского испытательного давления на водонепроницаемость |

| 12 Хризотилцементный | Внутреннее расчетное давление с коэффициентом 1,3, но не более 0,6 заводского испытательного давления на водонепроницаемость |

| 13 Пластмассовый | Внутреннее расчетное давление с коэффициентом 1,3 |

| 14 Стеклокомпозитный | Внутреннее расчетное давление с коэффициентом 1,5 и не более 1,5 номинального давления трубы |

|

10.1.8 До проведения предварительного и приемочного испытаний напорных трубопроводов должны быть:

— закончены все работы по заделке стыковых соединений, устройству упоров, монтажу соединительных частей и арматуры, получены удовлетворительные результаты контроля качества сварки и изоляции стальных трубопроводов;

— установлены фланцевые заглушки на отводах взамен гидрантов, вантузов, предохранительных клапанов и в местах присоединения к эксплуатируемым трубопроводам;

— подготовлены средства наполнения, опрессовки и опорожнения испытуемого участка, смонтированы временные коммуникации и установлены приборы и краны, необходимые для проведения испытаний;

— осушены и провентилированы колодцы для производства подготовительных работ, организовано дежурство на границе участков охранной зоны;

— заполнен водой испытуемый участок трубопровода (при гидравлическом способе испытания — из него удален воздух.

Порядок проведения гидравлического испытания напорных трубопроводов на прочность и герметичность приведен в приложении Г.

10.1.9 Для проведения испытания трубопровода ответственному исполнителю работ должен быть выдан наряд-допуск на производство работ повышенной опасности с указанием в нем размеров охранной зоны. Форма наряда-допуска и порядок его выдачи должны соответствовать [СНиП 12-04-2002].

10.1.10 Для измерения гидравлического давления при проведении предварительного и приемочного испытаний трубопроводов на прочность и герметичность следует применять аттестованные в установленном порядке манометры по ГОСТ 2405 класса точности не ниже 1,5 с диаметром корпуса не менее 160 мм и со шкалой на номинальное давление около 4/3 испытательного Pи.

Для измерения объема воды, подкачиваемой в трубопровод и выпускаемой из него при проведении испытания, следует применять мерные бачки или счетчики холодной воды (водомеры) по ГОСТ 6019, аттестованные в установленном порядке.

10.1.11 Интенсивность заполнения испытуемого трубопровода водой должна быть, не более:

- от 4 до 5 м3/ч — для трубопроводов диаметром до 400 мм;

- от 6 до 10 м3/ч — для трубопроводов диаметром от 400 до 600 мм;

- от 10 до 15 м3/ч — для трубопроводов диаметром от 700 до 1000 мм;

- от 15 до 20 м3/ч — для трубопроводов диаметром свыше 1100 мм.

При заполнении трубопровода водой воздух должен быть удален через открытые краны и задвижки.

10.1.12 Приемочное гидравлическое испытание напорного трубопровода допускается начинать после засыпки его грунтом в соответствии с СП 45.13330 и заполнения водой для водонасыщения, и если при этом он был выдержан в заполненном состоянии не менее:

- 72 ч — для железобетонных труб (в том числе 12 ч под внутренним расчетным давлением Pр);

- 24 ч — для хризотилцементных труб (в том числе 12 ч под внутренним расчетным давлением Pр);

- 24 ч — для чугунных труб.

Для стальных, полиэтиленовых, стеклокомпозитных трубопроводов выдержка для водонасыщения не производится.

Если трубопровод был заполнен водой до засыпки грунтом, то указанная продолжительность водонасыщения устанавливается с момента засыпки трубопровода.

10.1.13 Напорный трубопровод признается выдержавшим предварительное и приемочное гидравлическое испытания на герметичность, если значение расхода подкачанной воды не превышает указанного в таблице 10 значения допустимого расхода подкачанной воды на испытуемый участок длиной 1 км и более.

Таблица 10

| Внутренний диаметр трубопровода, мм | Значение допустимого расхода подкачанной воды на испытуемый участок трубопровода длиной 1 км и более, л/мин, при приемочном испытательном давлении для труб | |||

| стальных | чугунных | хризотилцементных | железобетонных | |

| 100 | 0,28 | 0,70 | 1,40 | — |

| 125 | 0,35 | 0,90 | 1,56 | — |

| 150 | 0,42 | 1,05 | 1,72 | — |

| 200 | 0,56 | 1,40 | 1,98 | 2,0 |

| 250 | 0,70 | 1,55 | 2,22 | 2,2 |

| 300 | 0,85 | 1,70 | 2,42 | 2,4 |

| 350 | 0,90 | 1,80 | 2,62 | 2,6 |

| 400 | 1,00 | 1,95 | 2,80 | 2,8 |

| 450 | 1,05 | 2,10 | 2,96 | 3,0 |

| 500 | 1,10 | 2,20 | 3,14 | 3,2 |

| 600 | 1,20 | 2,40 | — | 3,4 |

| 700 | 1,30 | 2,55 | — | 3,7 |

| 800 | 1,35 | 2,70 | — | 3,9 |

| 900 | 1,45 | 2,90 | — | 4,2 |

| 1000 | 1,50 | 3,00 | — | 4,4 |

| 1100 | 1,55 | — | — | 4,6 |

| 1200 | 1,65 | — | — | 4,8 |

| 1400 | 1,75 | — | — | 5,0 |

| 1600 | 1,85 | — | — | 5,2 |

| 1800 | 1,95 | — | — | 6,2 |

| 2000 | 2,10 | — | — | 6,9 |

| Примечания

1 Для чугунных трубопроводов со стыковыми соединениями на резиновых уплотнителях допустимый расход подкачанной воды следует принимать с коэффициентом 0,7. 2 При длине испытуемого участка трубопровода менее 1 км, приведенные в таблице значения допустимого расхода подкачанной воды следует умножать на его длину, км; при длине свыше 1 км, допустимый расход подкачанной воды следует принимать как для 1 км. 3 Для трубопроводов из ПВД и ПНД со сварными соединениями и трубопроводов из ПВХ с клеевыми соединениями допустимый расход подкачанной воды следует принимать как для стальных трубопроводов, эквивалентных по величине наружного диаметра, определяя этот расход интерполяцией. 4 Для трубопроводов из ПВХ с соединениями на резиновых уплотнителях допустимый расход подкачанной воды следует принимать как для чугунных трубопроводов с такими же соединениями, эквивалентных по величине наружного диаметра, определяя этот расход интерполяцией. 5 Для трубопроводов из стеклокомпозитных труб с муфтовыми и раструбными соединениями допустимый расход подкачанной воды на испытуемом участке может зависеть от диаметра трубопровода, числа стыков, длины испытуемого участка, характера материала трубопровода, а также давления, при котором проводится испытание. Испытание должно проводиться в соответствии с внутренней документацией и рекомендациями завода изготовителя труб. |

Если расход подкачанной воды превышает допустимый, то трубопровод признается не выдержавшим испытание и должны быть приняты меры к обнаружению и устранению скрытых дефектов трубопровода, после чего должно быть проведено повторное испытание трубопровода.

10.1.14 Особенности проведения гидравлических испытаний для стеклокомпозитных труб приведены в 10.1.14.1 — 10.1.14.4.

10.1.14.1 При гидравлических испытаниях стеклокомпозитных трубопроводов в полевых условиях с давлением в трубах ниже 1,6 МПа соединения трубопроводов должны быть засыпаны грунтом до верха, а трубопровод — на глубину минимальной засыпки.

10.1.14.2 При гидравлических испытаниях стеклокомпозитных трубопроводов в полевых условиях с давлением в трубах 1,6 МПа и более:

— для трубопроводов, проложенных по прямой линии, соединения должны быть засыпаны грунтом до верха, а трубопровод на глубину минимальной засыпки;

— для трубопроводов, проложенных с угловым отклонением, трубы должны быть засыпаны грунтом до проектной отметки.

10.1.14.3 Трубопровод считается выдержавшим испытания, если не наблюдается падения давления, фиксируемого по контрольному манометру. Если трубопровод не держит испытательного давления необходимо проверить:

- образование воздушных мешков;

- герметичность фланцевых соединений и мест установки запорно-регулирующей арматуры;

- провести испытания трубопровода меньшими участками для определения мест утечки.

10.1.14.4 Во время проведения гидравлических испытаний следует проверять испытуемый трубопровод не только при превышении допустимых пределов потерь, но и в случае нахождения ее в допустимых пределах. Также визуально проверяют поверхность грунта на наличие просачивания грунта или его провалов.

В местах просачивания воды на поверхность или в местах провалов необходимо производить шурфовку, проложенного трубопровода, для определения причин утечек воды с применением детектора утечек.

Акт гидравлических испытаний напорного трубопровода по СП 129