✂

✂

✂

✂

✂

Werkstatthandbuch

1012 / 1013

Workshop Manual

1012 / 1013

✂

✂

✂

✂

✂

0297 9769

Werkstatthandbuch

1012 / 1013

0297 9769

Workshop Manual

1012 / 1013

✂

Werkstatthandbuch

Workshop Manual

Manuel d’Atelier

Manual de Taller

0898 743

BFM 1012/1013

Gegenüber Darstellungen und Angaben dieses Werkstatthandbuches sind

technische Änderungen, die zur Verbesserung der Motoren notwendig werden,

vorbehalten. Nachdruck und Vervielfältigung jeglicher Art, auch auszugsweise,

bedarf unserer schriftlichen Genehmigung.

In view of continuous design improvements or changes, the technical specifications and the illustrations shown in this Workshop Manual are subject to

alteration. Reprinting and reproduction, in part or in whole, are subject to our

written approval.

Sous réserve de modifications techniques nécessaires à l’amélioration des

moteurs présentés par des illustrations et des indications référencées dans ce

Manuel d’Atelier. Réimpression et reproduction même partielle, quelle qu’en

soit la nature, interdites sans l’autorisation écrite de nos service.

Nos reservamos el derecho de introducir modificaciones técnicas necesarias

para el mejoramiento de motores, aunque difieran de las ilustraciones y datos

contenidos en este Manual de Taller. La reimpresión del presente libro o

cualquiera forma de reproducción, aunque sea parcial, requiere nuestra

autorización por escrito.

V O R W O R T

Die sachgerechte Ausführung von Reparatur- und Einstellarbeiten ist Voraussetzung für einen

zuverlässigen Motorbetrieb.

In diesem Werkstatthandbuch sind die zweckmäßigen Arbeitsabläufe für anfallende Reparaturund Einstellarbeiten an Motor und Motorbauteilen beschrieben. Dabei wird vorausgesetzt, daß die

Arbeiten von qualifiziertem Fachpersonal durchgeführt werden.

Bei der Gestaltung des Werkstatthandbuches wurden im Sinne einer schnellen Erfassung der

Inhalte zusätzlich zu den knapp gehaltenen beschreibenden Texten Bildzeichen gesetzt, die den

jeweils behandelten Arbeitsgang visualisieren.

Betriebs- und Wartungshinweise sind der entsprechenden Betriebsanleitung zu entnehmen.

Zur Ersatzteilbestellung ist die jeweilige Ersatzteilliste zugrunde zu legen.

Das vorliegende Werkstatthandbuch unterliegt keinem Änderungsdienst. Änderungen werden

jeweils bei Neuauflage eingearbeitet.

Beachten Sie bei Reparaturen die Hinweise unserer Technischen Rundschreiben.

Allgemeine Hinweise:

— Lesen und beachten Sie die Informationen dieses Werkstatthandbuches. Sie

vermeiden Unfälle und verfügen über einen funktionstüchtigen und einsatzbereiten

Motor.

— Stellen Sie sicher, daß dieses Werkstatthandbuch jedem an Reparatur- oder

Einstellarbeiten Beteiligten zur Verfügung steht und daß der Inhalt verstanden wird.

— Die Nichtbeachtung dieser Reparaturanleitung kann zu Funktionsstörungen und

Motorschäden sowie Verletzungen von Personen führen, für die vom Hersteller

keine Haftung übernommen wird.

— Die einschlägigen Unfallverhütungsvorschriften sowie die sonstigen allgemeinen

anerkannten sicherheitstechnischen und arbeitsmedizinischen Regeln sind einzuhalten.

— Voraussetzung für die fachgerechte Reparatur ist die Verfügbarkeit aller erforderlichen Ausrüstungen, Hand- und Spezialwerkzeuge sowie deren einwandfreier Zustand.

— Höchste Wirtschaftlichkeit, Zuverlässigkeit und lange Lebensdauer ist nur bei

Verwendung von Original Teilen der DEUTZ AG sichergestellt.

— Motorteile wie Federn, Klammern, elastische Halteringe etc. beinhalten bei unsachgemäßer Behandlung erhöhte Verletzungsgefahr.

— Die Instandsetzung des Motors muß der bestimmungsgemäßen Verwendung definiert durch den Gerätehersteller — entsprechen. Bei Umbauten dürfen nur von der

DEUTZ AG für den jeweiligen Verwendungszweck freigegebene Teile eingesetzt

werden.

F O R E W O R D

Reliable engine operation is dependent on properly executed repairs as well as adjustment work.

This Workshop Manual describes the appropriate operations for any repair and adjustment work

on the engine and engine components. It is presumed that this work will be carried out by qualified

personnel.

This operation manual has been designed for quick and easy understanding. Therefore the concise

text passages are accompanied by pictographs to illustrate the relevant operation.

The Workshop Manual has been laid out to ensure quick comprehension of the contents, i. e

illustrations have been placed adjacent to the brief text passages to clearly show the working

operations.

Aspects of operation and maintenance are dealt with in the respective Operation Manual.

For spare parts orders the respective spare parts catalogue should be referred to.

This Workshop Manual is not subject to engineering change service and is valid until next

issue.

Therefore please refer to the information in our Technical Circulars when carrying out repairs.

General information:

— Please read carefully and observe the instructions given in this Workshop Manual

to avoid accidents and ensure that your engine always functions properly and

reliably.

— Make sure that this Workshop Manual is readily available for all those carrying out

repairs or adjustments and that the contents are well understood.

— Non-compliance with these repair instructions may result in malfunction and engine

damage as well as personal injuries for which the manufacturer shall not accept any

liability.

— The accident prevention regulations and all other generally recognized regulations

on safety and occupational medicine are to be observed.

— A prerequisite for successful repair is that all required equipment, hand and special

tools are available and in perfect working order.

— Optimal operation economy, reliability and durability of the engine can only be

ensured when genuine parts of DEUTZ AG are used.

— Engine components such as springs, clamps, snap rings, etc. may cause injury if not

handled with care.

— Engine repairs must be carried out in accordance with intended use as defined by

the equipment manufacturer. For conversions, only parts approved by DEUTZ AG

for a specific purpose should be used.

P R É F A C E

Un fonctionnement fiable du moteur suppose l’exécution en bonne et due forme des travaux de

réparation et de réglage.

Le présent Manuel d’atelier décrit la suite des travaux de réparation et de réglage à effectuer sur

le moteur et ses éléments. Cela suppose que les travaux sont réalisés par un personnel spécialisé

et qualifié.

En vue d’une compréhension rapide du contenu, le manuel d’atelier comporte, en plus des textes

brefs, des symboles visualisant l’opération à réaliser.

Le manuel d’atelier a été conçu de manière à assurer une rapide compréhension des textes concis

agrémentés d’illustrations et de symboles visualisant l’opération à effectuer.

Les indications relatives au service et à l’entretien figurent dans les instructions de service

correspondantes.

Pour la commande de pièces de rechange, il convient de se baser sur la liste des pièces de rechange

correspondante.

Le présent manuel d’atelier n’est soumis à aucun service de modifications. Les modifications

seront incorporées à chaque réédition du Manuel.

Pour les réparations, veuillez respecter les indications de nos circulaires techniques.

Remarques générales:

— Veuillez lire attentivement les informations du présent Manuel d’ Atelier et en tenir

compte. Vous éviterez ainsi des accidents et disposerez en même temps d’ un

moteur fonctionnel et en parfait état de marche.

— Assurez-vous que chaque personne chargée des travaux de réparation et de mise

au point dispose bien de ce Manuel d’ Atelier et en comprenne bien le contenu.

— Le non-respect de ces instructions de réparation peut entraîner des pannes, avaries

de moteur et accidents de personnes, pour lesquels le constructeur ne peut en aucun

cas assumer la responsabilité.

— Il convient de respecter les consignes générales de sécurité et de prévention des

accidents en vigueur.

— La condition préalable de la bonne exécution des réparations est la mise à disposition

de tous les équipements, outillages manuels et spéciaux requis, en parfait état de

fonctionnement.

— Seule l’utilisation de pièces de rechange d’origine DEUTZ AG garantit une rentabilité

et fiabilité optimales ainsi qu’une longue durée de vie.

— Les éléments du moteur notamment les ressorts, attaches, bagues élastiques etc.,

peuvent entraîner, en cas de non-respect des prescriptions, des blessures graves.

— La remise en état du moteur doit répondre à son utilisation propre, définie par le

constructeur de l’engin. En cas de modification, seules les pièces autorisées par

DEUTZ AG dans le cas de l’application concernée, peuvent être utilisées.

P R O L O G O

Una ejecución competente de trabajos de reparación y ajuste es requisito fundamental para un

funcionamiento seguro del motor.

En el presente manual para talleres han sido descritos los ciclos convenientes de trabajo para

reparaciones y ajustes del motor y de sus componentes. Se presupone, no obstante, que los

trabajos serán realizados por personal técnico especializado.

Con el fin de simplificar la comprensión del contenido del manual para talleres, se han agregado

símbolos significativos a los textos explicatorios, visualizando así el trabajo a realizar.

Para la rápida comprensión del contenido de los textos breves desciptivos se han introducido en

el manual de taller símbolos que visualizan la operación a realizar.

Informaciones con respecto al manejo y al servicio de entretenimiento del motor, se encuentran

en el Manual de Instrucciones de Servicio correspondiente.

Para pedidos de repuestos servirá de base el respectivo catálogo de repuestos.

El presente manual para talleres no está sujeto a un servicio continuado de modificaciones e

innovaciones. Cada nueva edición incluye todas las modificaciones del caso.

Al efectuar reparaciones, aconsejamos asimismo tomar en cuenta las advertencias pertinentes de

nuestras circulares técnicas.

Advertencias generales:

— Le recomendamos la detenida lectura y observancia de las informaciones contenidas en este Manual de taller. Así evitará accidentes y dispondrá de un motor

que funciona perfectamente.

— Haga lo necesario para que este Manual esté a disposición de toda persona que

participe en trabajos de reparación y ajuste, y cuide de que sí comprenda el

contenido.

— Al no tenerse en cuenta estas instrucciones de reparación, podrán surgir

perturbaciones en el funcionamiento y averías en el motor así como lesiones de

personas para las cuales el fabricante no asume responsabilidad alguna.

— Se cumplirán las normas aplicables para la prevención de accidentes así como todas

las demás normas de seguridad y medicina laboral generalmente aceptadas.

— Es condición para la correcta reparación que estén disponibles todos los requeridos

equipos, herramientas manuales y especiales en perfecto estado.

— Máxima rentabilidad, fiabilidad y larga duración quedan garantizadas únicamente al

emplearse repuestos originales de DEUTZ AG.

— Piezas del motor, tales como resortes, garras, aros de sujeción elásticos, etc. ,

aumentan en caso de tratamiento incorrecto el peligro de lesiones.

— El reacondicionado del motor deberá corresponder al empleo previsto definido por

el fabricante del equipo. En caso de transformaciones, se deberán emplear

únicamente piezas admitidas por DEUTZ AG para el respectivo uso previsto.

Technische Daten / Bildzeichenerklärung

Specification data / Key to symbols

Caractéristiques techniques / Légende des symbols

Datos técnicos / Leyenda de símbolos

Prüfen und Einstellen

Checking and adjusting

Contrôle et réglage

Verificación y ajustes

Inhalts-Verzeichnis

Table of Contents

Sommaire

Indice

1

Bauteile instand setzen

Repair of components

Mise en état des composants

Reparación de componentes

Demontage und Montage, Motor komplett

Disassembly and reassembly of complete engine

Démontage et montage moteur complet

Despiece y ensamblado conjunto de motor

2

3

Werkzeuge

Tools

Outils

Herramientas

4

5

Technische Daten

Specification data

Caractéristiques techniques

Datos técnicos

BFM 1012/1013

Hinweis zum Gebrauch des Werkstatthandbuches

In diesem Werkstatthandbuch sind alle technischen Daten, Einstellwerte und

Anziehvorschriften den Stellen zugeordnet, wo sie bei Servicearbeiten, De- und

Montage am Motor benötigt werden.

Notes for the user of this Workshop Manual

In this Workshop Manual all specification data, adjustment values and

tightening specifications are allocated to those parts where they are needed for

service work, disassembly and reassembly on the engine.

Remarque quant à l’utilisazion du Manuel d’atelier

Dans le présent Manuel d’atelier, toutes les caractéristiques techniques, valeurs

de réglage et préconisations de serrage nécessaires se trouvent dans les

chapitres correspondant aux travaux de service après-vente et montage et

démontage du moteur.

Indicación para el uso del manual de taller

En este manual de taller se indican todos los datos técnicos, valores de ajuste y

prescripciones de apriete en los puntos donde son requeridos para la realización

de trabajos de servicio, desmontaje y montaje en el motor.

Inhalts-Verzeichnis

Table of Contents

Sommaire

Caractéristiques techniques

Technische Daten

Specification data

Indice

Werkstatthandbuch BFM 1012/E, BFM 1013/E

Deutsch

1. Technische Daten Seite

Datos técnicos

Techn. Daten ________________________________________________________ 1.00.01 — 1.00.07

Ventilspieleinstellschema_______________________________________________ 1.00.09

Reihenfolge beim Anziehen der Zylinderkopfschrauben _______________________ 1.00.11

Ausgleichscheibendicke für Förderbeginn ermitteln

bei Bosch-Einspritzpumpe ______________________________________________ 1.00.13

Ausgleichscheibendicke für Förderbeginn ermitteln bei BFM 1012

Bosch-Einspritzpumpentausch im Servicefall. Grundmaß L

Ausgleichscheibendicke für Förderbeginn ermitteln bei BFM 1012

Bosch-Einspritzpumpentausch im Servicefall. Grundmaß L

Ausgleichscheibendicke für Förderbeginn ermitteln bei BFM 1013

Bosch-Einspritzpumpentausch im Servicefall. Grundmaß L

Korrigiertes Einbaumaß und EP-Code ermitteln bei Bosch Einspritzpumpe _________ 1.00.19

Bildzeichenerklärung __________________________________________________ 1.00.21

0 = 109 mm ___________ 1.00.15

0 = 119 mm ___________ 1.00.15.1

0 = 143 mm ___________ 1.00.17

English

1

1. Specification data Page

Specification data ____________________________________________________ 1.00.01 — 1.00.07

Schematic for valve clearance adjustment __________________________________ 1.00.09

Tightening order for cylinder head bolts ___________________________________ 1.00.11

Shim thickness for determining commencement

of delivery with Bosch injection pump _____________________________________ 1.00.13

Shim thickness for determining commencement of delivery

with Bosch injection pump replacement on BFM 1012

in case of service.Standard dimensions L

Shim thickness for determining commencement of delivery

with Bosch injection pump replacement on BFM 1012

in case of service.Standard dimensions L

Shim thickness for determining commencement of delivery

with Bosch injection pump replacement on BFM 1013

in case of service. Standard dimensions L

Determining corrected installation dimension

and EP code with Bosch injection pump ___________________________________ 1.00.19

Key to symbols ______________________________________________________ 1.00.21

0 = 109 mm_________________________ 1.00.15

0 = 119 mm_________________________ 1.00.15.1

0 = 143 mm ________________________ 1.00.17

Technische Daten

Inhalts-Verzeichnis

Specification data

Caractéristiques techniques

Datos técnicos

Werkstatthandbuch BFM 1012/E, BFM 1013/E

Français

1. Caractéristiques techniques Page

Table of Contents

Sommaire

Indice

1

Caractéristiques techniques _____________________________________________ 1.00.01 — 1.00.07

Schéma de réglage des soupapes ________________________________________ 1.00.09

Ordre à respecter lors du préserrage et serrage définitif des vis de culasse ________ 1.00.11

Calcul de l’épaisseur des rondelles de compensation

pour le début d’injection sur pompe d’injection Bosch ________________________ 1.00.13

Calcul de l’épaisseur des cales d’épaisseur utilisées pour remplacement

de la pompe d’injection Bosch BFM 1012 en cas d’intervention SAV.

Cote de base L

Calcul de l’épaisseur des cales d’épaisseur utilisées pour remplacement

de la pompe d’injection Bosch BFM 1012 en cas d’intervention SAV.

Cote de base L

Calcul de l’épaisseur des cales d’épaisseur utilisées pour remplacement

de la pompe d’injection Bosch BFM 1013 en cas d’intervention SAV.

Cote de base L

Calcul des cotes de montage corrigées et du code EP

pour pompe d’injection Bosch ___________________________________________ 1.00.19

Explication des légendes _______________________________________________ 1.00.21

0 = 109 mm _____________________________________________ 1.00.15

0 = 119 mm _____________________________________________ 1.00.15.1

0 = 143 mm _____________________________________________ 1.00.17

Español

1. Datos técnicos Página

Datos técnicos _______________________________________________________ 1.00.01 — 1.00.07

Esquema para el ajuste del juego de válvulas _______________________________ 1.00.09

Sucesión de los trabajos al apretar los tornillos de culata ______________________ 1.00.11

Determinación del espesor de la arandela de reglaje para el

comienzo de alimentación en bombas de inyección Bosch _____________________ 1.00.13

Determinación del espesor de la arandela de reglaje para

el comienzo de alimentación al cambiar bombas de inyección Bosch,

en el caso de servicio- BFM 1012. Medida básica L

Determinación del espesor de la arandela de reglaje para

el comienzo de alimentación al cambiar bombas de inyección Bosch,

en el caso de servicio- BFM 1012. Medida básica L

Determinación del espesor de la arandela de reglaje para

el comienzo de alimentación al cambiar bombas de inyección Bosch,

en el caso de servicio- BFM 1013. Medida básica L

Determinación de la medida de montaje corregida

y del código EP para bombas de inyección Bosch ____________________________ 1.00.19

Leyenda de símbolos __________________________________________________ 1.00.21

0 = 109 mm _________________ 1.00.15

0 = 119 mm _________________ 1.00.15.1

0 = 143 mm _________________ 1.00.17

Technische Daten

Specification data

Caractéristiques techniques

Datos técnicos

Werkstatthandbuch BFM 1012/E, BFM 1013/E

1

Technische Daten

Specification data

Caractéristiques techniques

Datos técnicos

Werkstatthandbuch BFM 1012/E, BFM 1013/E

1

Deutsch

Motorgewicht

nach DIN 70020 — A

ca. kg

Gesamthubvolumen

3

cm

Bohrung

mm

Hub

English

Engine weight

acc. to DIN 70020 — A

approx. kg

Engine swept volume

3

cm

Bore

mm

Stroke

Poids du moteur

selon DIN 70020 — A

approx. kg

Cylindrée totale

3

cm

Alésage

mm

Course

EspañolFrançais

Peso del motor

según DIN 70020 -A

aprox. kg

Cilindrada total

3

cm

Calibre

mm

Carrera

mm

Drehrichtung

Nenndrehzahl

max. 1/min

niedrigste

Leerlaufdrehzahl

1/min

Arbeitsweise

mm

Direction of rotation

Rated speed

max. rpm

Minimum

idle speed

rpm

Working cycle

mm

Sens de rotation

Régime nominal

maxi tr/mn

Ralenti extrême

tr/mn

Principe de fonction-

nement

mm

Sentido de giro

Régimen nominal

máx. r/min

Régimen mín.

en vacío

r/min

Sistema de trabajo

1.00.02

Technische Daten

Specification data

Caractéristiques techniques

Datos técnicos

Werkstatthandbuch BFM 1012/E, BFM 1013/E

BF4M 1012

BF4M 1013

inklusive Kühlsystem

incl. cooling system

y compris circuit de réfroid.

incl. sistema de refrige.

380 BFM 1012

480 BFM 1013

3192 BFM 1012/ E

4764 BFM 1013/ E

BF4M 1012 E

BF4M 1013 E

ohne Kühlsystem

without cooling system

sans circuit de réfroid.

sin sistema de refrige.

330 BFM 1012 E

430 BFM 1013 E

94 BFM 1012/ E

108 BFM 1013/ E

BF6M 1012

BF6M 1013

inklusive Kühlsystem

incl. cooling system

y compris circuit de réfroid.

incl. sistema de refrige.

490 BFM 1012

625 BFM 1013

4788 BFM 1012/ E

7146 BFM 1013/ E

BF6M 1012 E

BF6M 1013 E

ohne Kühlsystem

without cooling system

sans circuit de réfroid.

sin sistema de refrige.

435 BFM 1012 E

570 BFM 1013 E

1

115 BFM 1012/ E

130 BFM 1013/ E

auf Schwungrad gesehen links

When facing flywheel counter-clockwise

Vu sur volant à gauche

Mirándose sobre el volante,a la izquierda

2500 BFM 1012/ E

2300 BFM 1013/ E

650

Viertakt — Diesel

Four-stroke diesel

Diesel 4 temps

Diesel a 4 tiempos

1.00.03

Technische Daten

Specification data

Caractéristiques techniques

Datos técnicos

Werkstatthandbuch BFM 1012/E, BFM 1013/E

1

Deutsch

Verbrennungs-

verfahren

Verdichtungs-

verhältnis

Kompressionsdruck

bar

Zündfolge

English

Combustion

system

Compression

ratio

Compression pressure

bar

Fiing order

Principe de

combustion

Taux de

compression

Compression

bars

Ordre d’allumage

EspañolFrançais

Sistema de

combustión

Relación de

compresión

Pressión de

compresión

bar

Orden de

encendido

Abmessungen des

Motors mit

Anschlußgehäuse

(normal)

größte Länge

mm

größte Breite

mm

größte Höhe

mm

Dimensions of

engine incl.

standard adapter

housing

Max. length

mm

Max. width

mm

Max. height

mm

Dimensions du

moteur avec carter

d’adaption standard

Longueur HT

mm

Largeur HT

mm

Hauteur HT

mm

Dimensiones del

motor con

caja de adaptación

(normal)

Longitud max.

mm

Anchura máx.

mm

Altura máx.

mm

1.00.04

Technische Daten

Specification data

Caractéristiques techniques

Datos técnicos

Werkstatthandbuch BFM 1012/E, BFM 1013/E

BF4M 1012

BF4M 1013

BF4M 1012 E

BF4M 1013 E

28 — 33 BFM 1012/ E

30 — 38 BFM 1013/ E

BF6M 1012

BF6M 1013

Direkteinspritzung

Direct injection

Injection directe

Inyectión directa

17,5 BFM 1012/ E

17,6 BFM 1013/ E

BF6M 1012 E

BF6M 1013 E

1

874 BFM 1012

945 BFM 1013

678 BFM 1012

685 BFM 1013

1 — 3 — 4 — 2

775 BFM 1012 E

862 BFM 1013 E

540 BFM 1012 E

616 BFM 1013 E

1 — 5 — 3 — 6 — 2 — 4

1120 BFM 1012

1239 BFM 1013

678 BFM 1012

760 BFM 1013

1003 BFM 1012 E

1146 BFM 1013 E

540 BFM 1012 E

622 BFM 1013 E

743 BFM 1012

818 BFM 1013

742 BFM 1012 E

844 BFM 1013 E

1.00.05

834 BFM 1012

868 BFM 1013

827 BFM 1012 E

852 BFM 1013 E

Technische Daten

Specification data

Caractéristiques techniques

Datos técnicos

Werkstatthandbuch BFM 1012/E, BFM 1013/E

1

Deutsch

Steuerzeiten ohne

Stößel- und Ventilspiel

Einlaß öffnet

vor OT

Grad

Einlaß schließt

nach UT

Grad

Auslaß öffnet

vor UT

English

Valve timing without valve

clearance adjusted

Inlet opens

before TDC

degrees

Inlet closes

after BDC

degrees

Exhaust opens

before BDC

Calage distribution sans

jeu aux culbuteurs

réglé

Admission ouvre

avant PMH

degrés

Admission ferme

après PMB

degrés

Echappement ouvre

avant PMB

EspañolFrançais

Cotas de reglaje sin

juegos de válvulas y

de empujadores

Admisión abre

a.PMS

grados

Admisión cierra

t.PMI

grados

Escape abre

a.PMI

Grad

Auslaß schließt

nach OT

Grad

Absteuerventil

bar

Schmieröldruck in

niedrigem Leerlauf

Temperatur ca. 120° C

Öl SAE 15W/40

Minimum bar

degrees

Exhaust closes

after TDC

degrees

Pressurestat

bar

Lube oil pressure at low

idling

Temperature approx.

120° C oil SAE 15W/40

min. bar

degrés

Echappement ferme

après PMH

degrés

Clapet régulateur

final

bars

Pression d’huile au bas

ralent

température ca. 120° C

huile SAE 15W/40

mini bars

grados

Escape cierra

t.PMS

grados

Válvula reguladora

final

bar

Presión de aceite a

marcha lenta en vacío

Temperatura aprox. 120° C

aceite SAE 15W/40

mín. bar

1.00.06

Technische Daten

Specification data

Caractéristiques techniques

Datos técnicos

Werkstatthandbuch BFM 1012/E, BFM 1013/E

BF4M 1012

BF4M 1013

BF4M 1012 E

BF4M 1013 E

BF6M 1012

BF6M 1013

46 BFM 1012/ E

46,5 BFM 1013/ E

56 BFM 1012/ E

55,5 BFM 1013/ E

BF6M 1012 E

BF6M 1013 E

1

6 ± 0,75

96 BFM 1012/ E

100,5 BFM 1013/ E

50 BFM 1012/ E

51,5 BFM 1013/ E

10 ± 1

0,8

1.00.07

Technische Daten

Specification data

Caractéristiques techniques

Datos técnicos

Werkstatthandbuch BFM 1012/E, BFM 1013/E

1

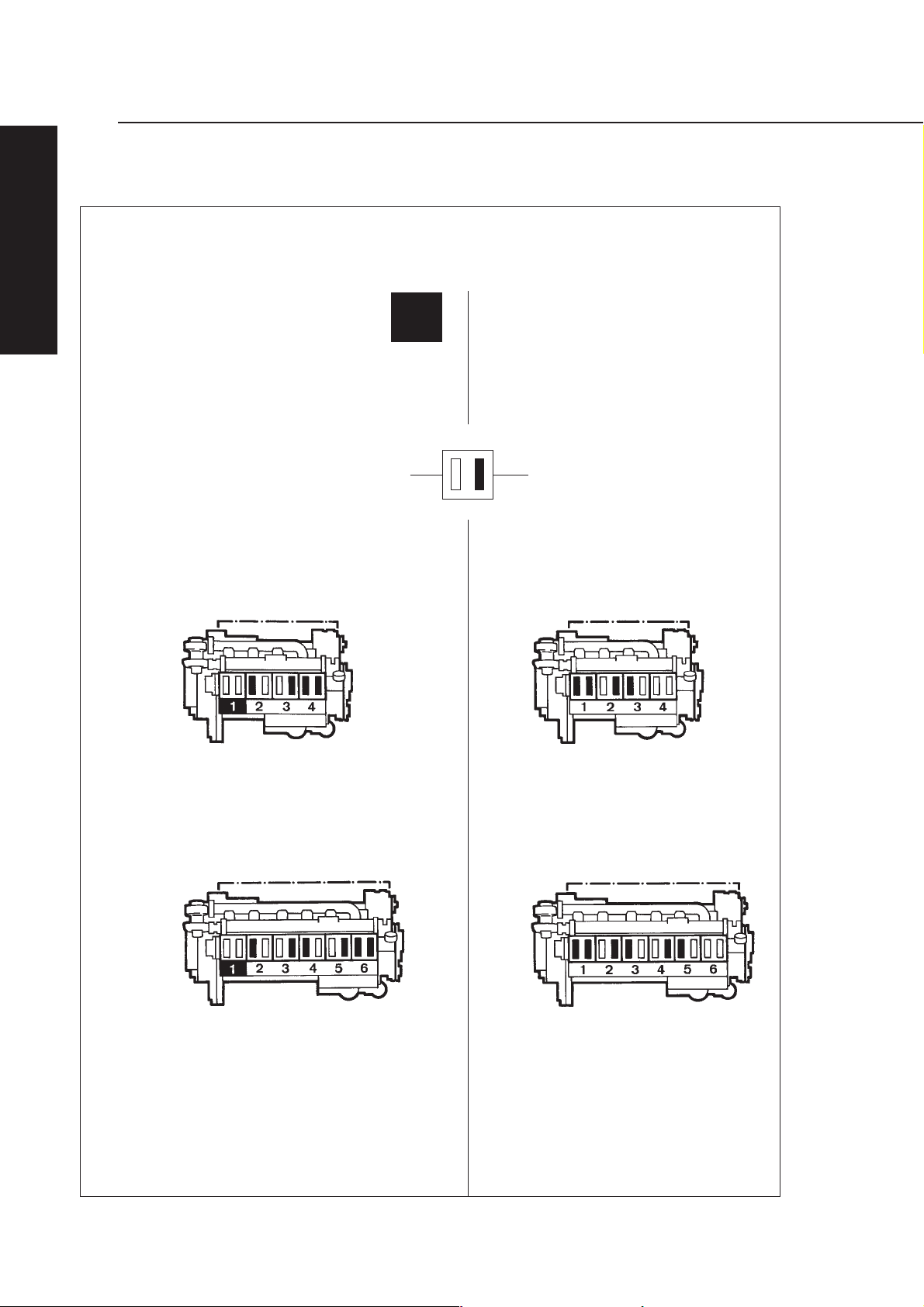

Ventilspieleinstellschema

Schematic for valve clearance adjustment

Schéma de réglage des soupapes

Esquema para el ajuste de holgura de válvulas

Werkstatthandbuch BFM 1012/E, BFM 1013/E

1

Kurbelwellenstellung

Motor bis zum Erreichen der Ventilüberschneidung am Zyl. Nr. 1 durchdrehen.

nicht einstellbar einstellbar

1

1

Kurbelwellenstellung

Motor um eine volle Umdrehung (360°)

weiterdrehen.

2

1.00.09

English Français Español

Crankshaft position

Turn engine until valves of cylinder

No. 1 overlap.

Not ready for adjustment.

Crankshaft position

Turn engine further by one complete

revolution (360°).

Ready for adjustment.

2:

Position de l’arbre à cames

Virer le moteur jusqu’au chevauchement des soupapes au cylindre 1.

non réglable

Position de l’arbre à cames

Tourner le moteur d’un tour complet

(360°)

réglable

11

2

Posición del cigüeñal

Gírese el motor, hasta que las válvulas

del cilindro N° 1 coincidan en su

posición momentánea.

no ajustable

Posición del cigüeñal

Continuese girando el motor por una

rotación completa (360°)

ajustable

1

2

1

1.00.09

1

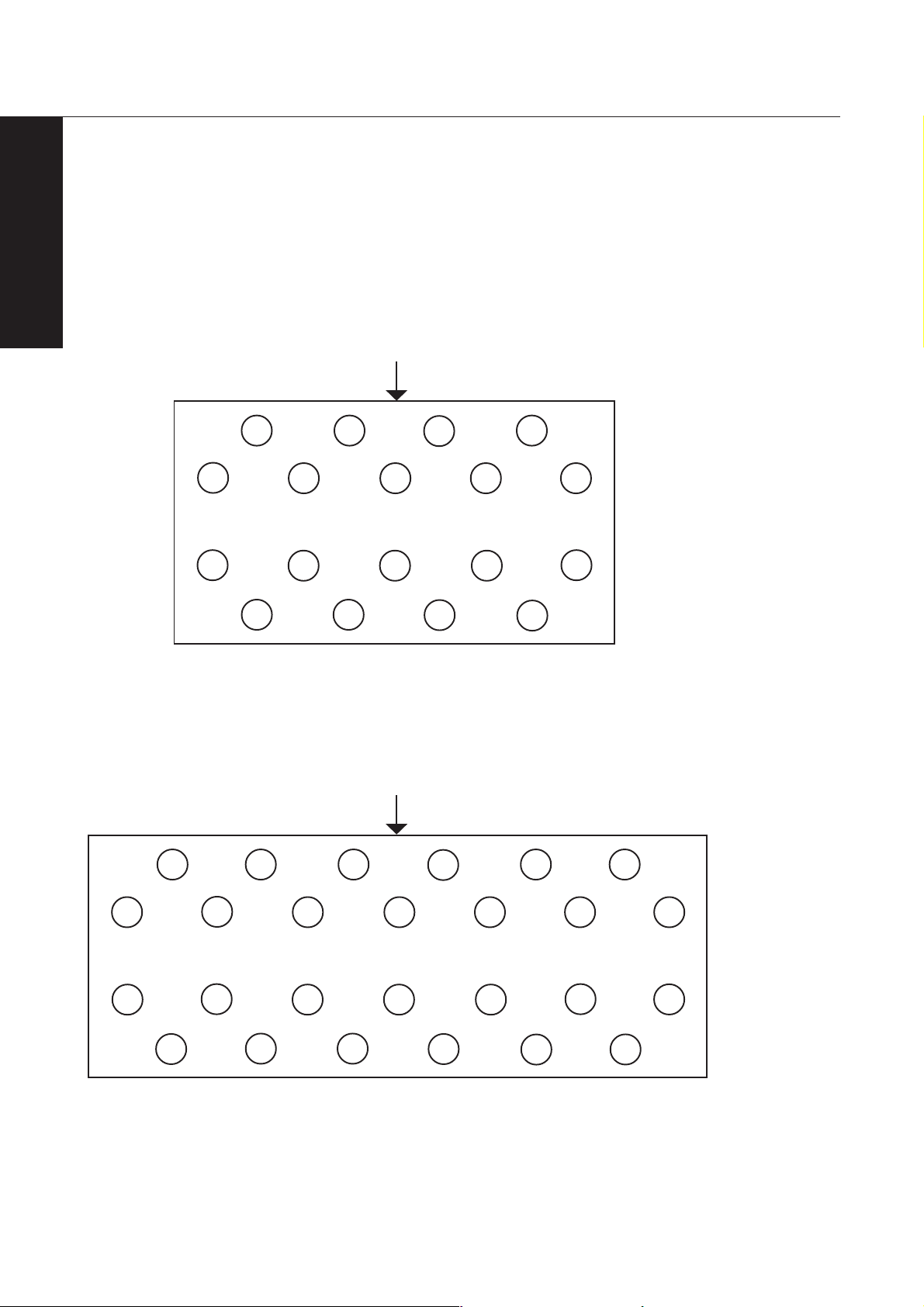

Reihenfolge beim Anziehen der Zylinderkopfschrauben

Tightening order for cylinder head bolts

Ordre à respecter lors du serrage d’approche et définitif des vis de cul.

Sucesión de los trabajos al apretar los tornillos de culata

Werkstatthandbuch BFM 1012/E, BFM 1013/E

Krümmerseite, Manifold side,

Coté coudes, Lado codo

22

18

17

14

13

14

6

10

9

5

Krümmerseite, Manifold side,

Coté coudes, Lado codo

6

4

2

1

3

4

12

8

7

16

4-Zylinder

4-cylinder

4-cylindres

4 cilindros

15

11

12

20

26

25

21

18

17

13

10 2

9

5

1

1.00.11

8

7

3

16

24

15 23

1911

6-Zylinder

6-cylinder

6-cylindres

6 cilindros

Förderbeginn ermitteln.

Setting commencement of delivery.

Calagne du début d’injection.

Ajustar el comienzo de alimentación.

Technische Daten

Specification data

Caractéristiques techniques

Datos técnicos

Werkstatthandbuch BFM 1012/E, BFM 1013/E

Mot. — Typ Code Mot. — Nr.

kW(G) kW(S) 1/min

kW(W)

DEUTZ AG

)

°

6 A

MADE IN GERMANY

kW(G) red.

kW(S) red.

°C

m

EP K

E

Hinweis:

Ab 07.1996 ist auf dem Schriftfeld für den Förderbeginn auch der Nockenwellentyp A, B oder C angegeben. Dies ist

bei der Grundeinstellung der Einspritzpumpen, siehe Tabelle 1, unbedingt zu berücksichtigen.

Note:

As of July 1996, camshaft type A, B or C will also be indicated in the inscription field for the commencement of

delivery. It is absolutely necessary to consider this when determining the standard dimension of the injection

pumps, see table 1.

0122 3237

1

Nota:

A compter de 07/1996 le cadre d’identification réservé au début d’injection indiquera également le type d’arbre à

cames A, B ou C. Prière de respecter impérativement cette indication lors du calagne des pompes d’injection, voir

tableau 1.

Nota:

A partir de julio de 1996 figura en el recuadro para el comienzo de alimentación de la placa de fabricante también el

tipo de árbol de levas A, B o C, lo que es imprescindible tener en cuenta para el ajuste básico de las bombas de

inyección, ver la tabla 1.

1.00.13

Technische Daten

Specification data

Caractéristiques techniques

Datos técnicos

Werkstatthandbuch BFM 1012/E, BFM 1013/E

1

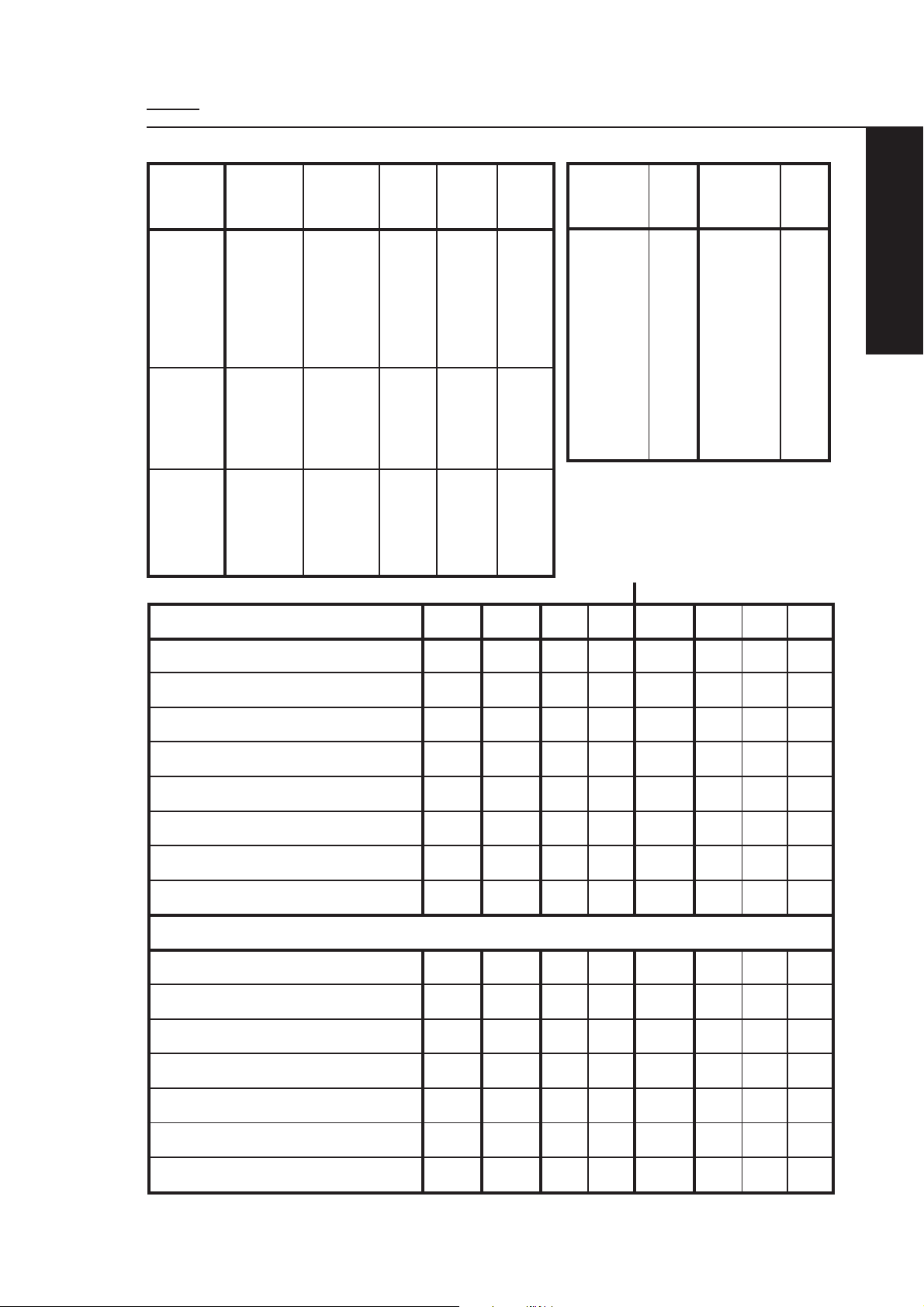

Ausgleichscheibendicke für Förderbeginn ermitteln.

Bosch Einspritzpumpe

1

0)

Tabelle 2

Theor. Dicke Ausgleich-

«T

« scheiben-

S

(mm) (mm)

0,95 — 1,049 1,0

1,05 — 1,149 1,1

1,15 — 1,249 1,2

1,25 — 1,349 1,3

1,35 — 1,449 1,4

1,45 — 1,549 1,5

1,55 — 1,649 1,6

1,65 — 1,749 1,7

1,75 — 1,849 1,8

1,85 — 1,949 1,9

1,95 — 2,049 2,0

2,05 — 2,149 2,1

2,15 — 2,249 2,2

2,25 — 2,349 2,3

2,35 — 2,449 2,4

dicke «S

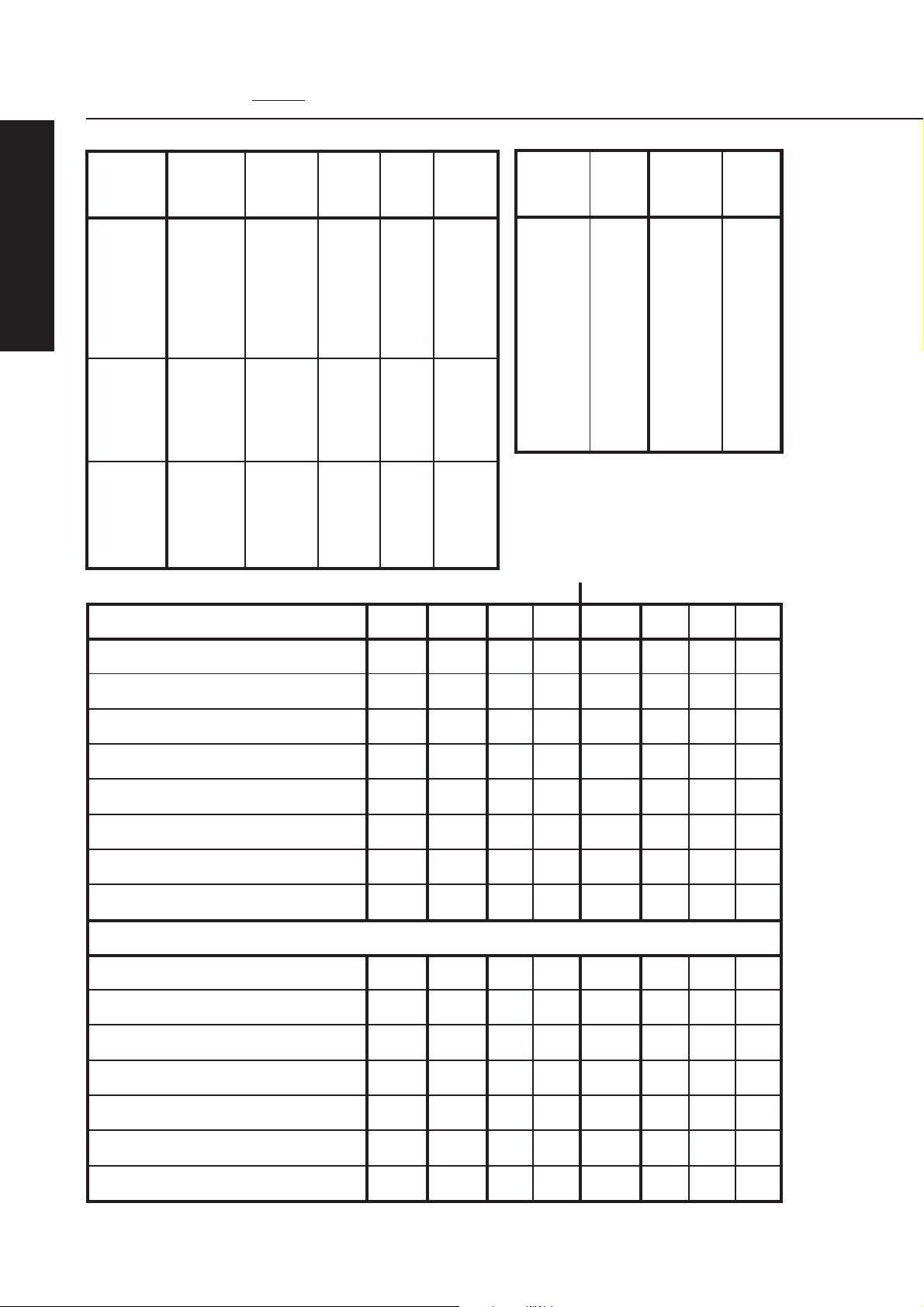

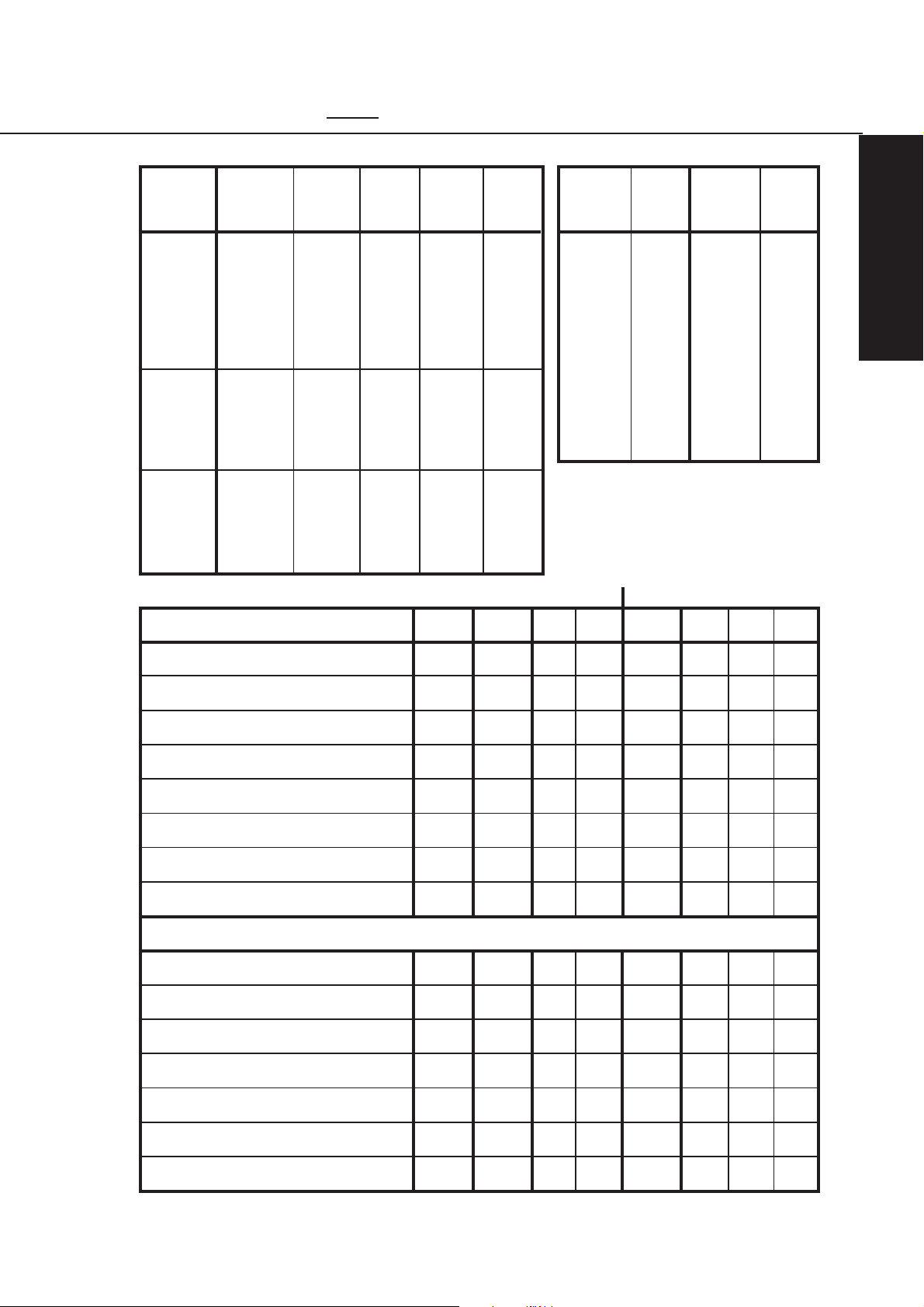

Tabelle 1

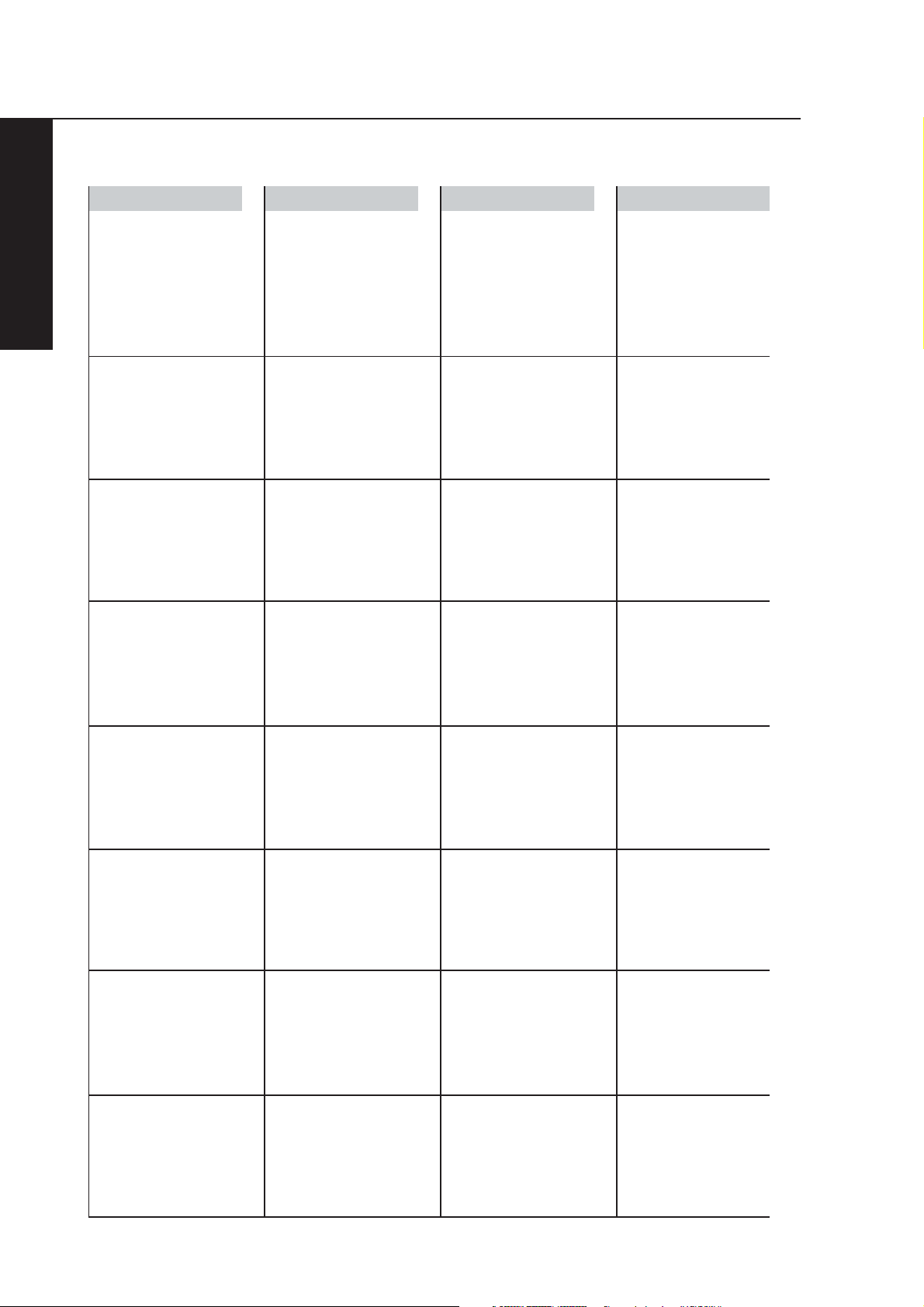

Motortyp Förderbeginn Nockenwelle Vorhub Vorhub Grundmaß

(FB) (Vh) Korrektur- E-Pumpe

Nenn./Tol. Typ Nennwert faktor (L

(° kW v. OT) (mm) (mm/° kW) (mm)

BFM 1012 6 C 5,16 0,1 109 / 119

BFM 1012 7 C 4,98 0,1 109 / 119

BFM 1012 8 C 4,80 0,1 109 / 119

BFM 1012/ C 9 C 4,63 0,1 109 / 119

BFM 1012/ C 10 C 4,47 0,1 109 / 119

BFM 1012/ C 11 C 4,30 0,1 109 / 119

BFM 1012 12 C 4,14 0,1 109 / 119

BFM 1012 13 C 4,00 0,1 109 / 119

BFM 1013 5 A 6,32 0,1 143

BFM 1013 6 A 6,11 0,1 143

BFM 1013 7 A 5,90 0,1 143

BFM 1013 8 A 5,70 0,1 143

BFM 1013/ C 9 A 5,50 0,1 143

BFM 1013 10 A 5,31 0,1 143

BFM 1013 4 B 5,70 0,1 143

BFM 1013 4,5 B 5,60 0,1 143

BFM 1013 5 B 5,50 0,1 143

BFM 1013 5,5 B 5,40 0,1 143

BFM 1013 6 B 5,31 0,1 143

BFM 1013 7 B 5,10 0,1 143

Berechnungsbeispiel: BFM 1012 BFM 1013

Theor. Dicke Ausgleich-

« scheiben-

«T

«

S

S

(mm) (mm)

2,45 — 2,549 2,5

2,55 — 2,649 2,6

2,65 — 2,749 2,7

2,75 — 2,849 2,8

2,85 — 2,949 2,9

2,95 — 3,049 3,0

3,05 — 3,149 3,1

3,15 — 3,249 3,2

3,25 — 3,349 3,3

3,35 — 3,449 3,4

3,45 — 3,549 3,5

3,55 — 3,649 3,6

3,65 — 3,749 3,7

dicke «S

«

S

Zylinder Nr.

E — Pumpen Nr.

FB

Ist gemessen °kW

FB Nenn aus Tabelle 1 °kW

Vh Korr.faktor aus Tab. 1 mm/°kW

Vh Nenn aus Tabelle 1 mm

L0 aus Tabelle 1 mm

A/100 von E.-Pumpe mm

L gemessen mm

E1 = FB Ist — FB Nenn °kW

E2 = E1 x Vh Korrekturfakor mm

E3 = E2 + Vh Nenn mm

0 0120123

xxx xxx xxx

88 10

99 10

0,1 0,1 0,1

4,63 4,63 5,31

109 119 143

0,53 0,22 1,33

116,26 126,57 152,22

-1 -1 0

-0,1 -0,1 0

4,53 4,53 5,31

E4 = E3 + L 0mm

E5 = E4 + A/100 mm

TS = L — E5 mm

«SS» aus Tabelle 2 mm

113,53 123,53 148,31

114,06 123,75 149,64

2,20 2,82 2,58

2,2 2,8 2,6

1.00.13.1

Determining shim thickness for commencement of delivery.

Bosch injection pump

Table 2Table 1

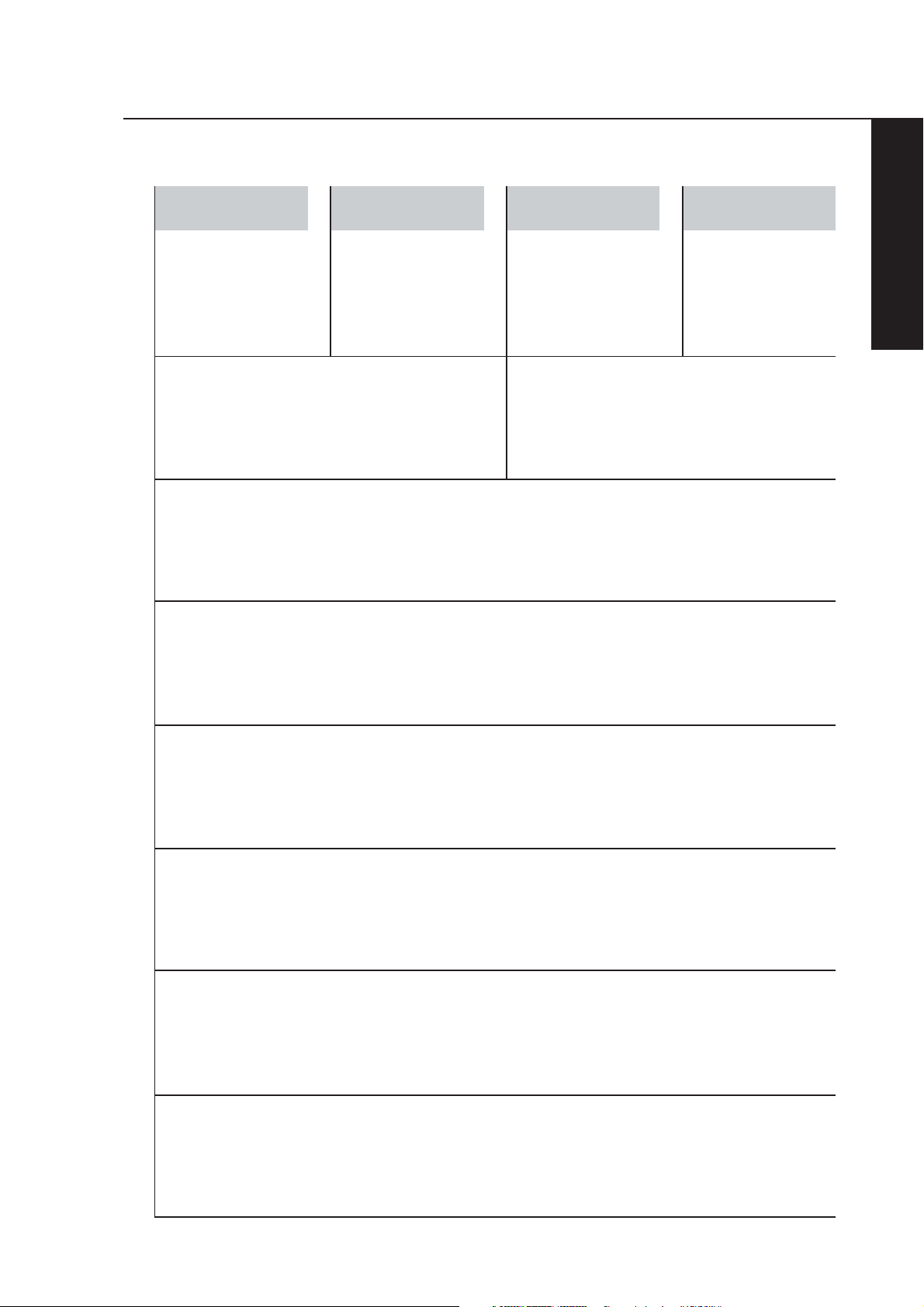

Engine type Commencement Camshaft Pre-stroke Pre-stroke Standard

of delivery type (Vh) correction dimensions

(FB) Nom. value factor inj. pump

(° C/A BTDC) (mm) (mm/° C/A) (Lo) (mm)

BFM 1012 6 C 5,16 0,1 109 / 119

BFM 1012 7 C 4,98 0,1 109 / 119

BFM 1012 8 C 4,80 0,1 109 / 119

BFM 1012/ C 9 C 4,63 0,1 109 / 119

BFM 1012/ C 10 C 4,47 0,1 109 / 119

BFM 1012/ C 11 C 4,30 0,1 109 / 119

BFM 1012 12 C 4,14 0,1 109 / 119

BFM 1012 13 C 4,00 0,1 109 / 119

BFM 1013 5 A 6,32 0,1 143

BFM 1013 6 A 6,11 0,1 143

BFM 1013 7 A 5,90 0,1 143

BFM 1013 8 A 5,70 0,1 143

BFM 1013/ C 9 A 5,50 0,1 143

BFM 1013 10 A 5,31 0,1 143

BFM 1013 4 B 5,70 0,1 143

BFM 1013 4,5 B 5,60 0,1 143

BFM 1013 5 B 5,50 0,1 143

BFM 1013 5,5 B 5,40 0,1 143

BFM 1013 6 B 5,31 0,1 143

BFM 1013 7 B 5,10 0,1 143

Theor. thickness Shim-

«T

« thickness

S

(mm) (mm)

0,95 — 1,049 1,0

1,05 — 1,149 1,1

1,15 — 1,249 1,2

1,25 — 1,349 1,3

1,35 — 1,449 1,4

1,45 — 1,549 1,5

1,55 — 1,649 1,6

1,65 — 1,749 1,7

1,75 — 1,849 1,8

1,85 — 1,949 1,9

1,95 — 2,049 2,0

2,05 — 2,149 2,1

2,15 — 2,249 2,2

2,25 — 2,349 2,3

2,35 — 2,449 2,4

Theor. thickness Shim-

«

«S

S

«T

(mm) (mm)

2,45 — 2,549 2,5

2,55 — 2,649 2,6

2,65 — 2,749 2,7

2,75 — 2,849 2,8

2,85 — 2,949 2,9

2,95 — 3,049 3,0

3,05 — 3,149 3,1

3,15 — 3,249 3,2

3,25 — 3,349 3,3

3,35 — 3,449 3,4

3,45 — 3,549 3,5

3,55 — 3,649 3,6

3,65 — 3,749 3,7

« thickness

S

«S

«

S

1

Calculation example: BFM 1012 BFM 1013

Cylinder No.

Injection pump No.

FB measured °C/A

FB nom. from table 1 °C/A

Vh corr. factor from table 1 mm/°C/A

Vh nom. from table 1 mm

L0 nom. from table 1 mm

A/100 of inj. pump mm

L measured mm

E1 = FB act. — FB nom °C/A

E2 = E1 x Vh corr. factor mm

E3 = E2 + Vh nom. mm

0 0120123

xxx xxx xxx

88 10

99 10

0.1 0.1 0.1

4.63 4.63 5.31

109 119 143

0.53 0.22 1.33

116.26 126.57 152.22

-1 -1 0

-0.1 -0.1 0

4.53 4.53 5.31

E4 = E3 + L 0mm

E5 = E4 + A/100 mm

TS = L — E5 mm

«SS» from table 2 mm

113.53 123.53 148.31

114.06 123.75 149.64

2.20 2.82 2.58

2.2 2.8 2.6

1.00.13.1

Calcul de l’épaisseur des rondelles d’épaisseur pour le début d’injection.

Pompe d’injection

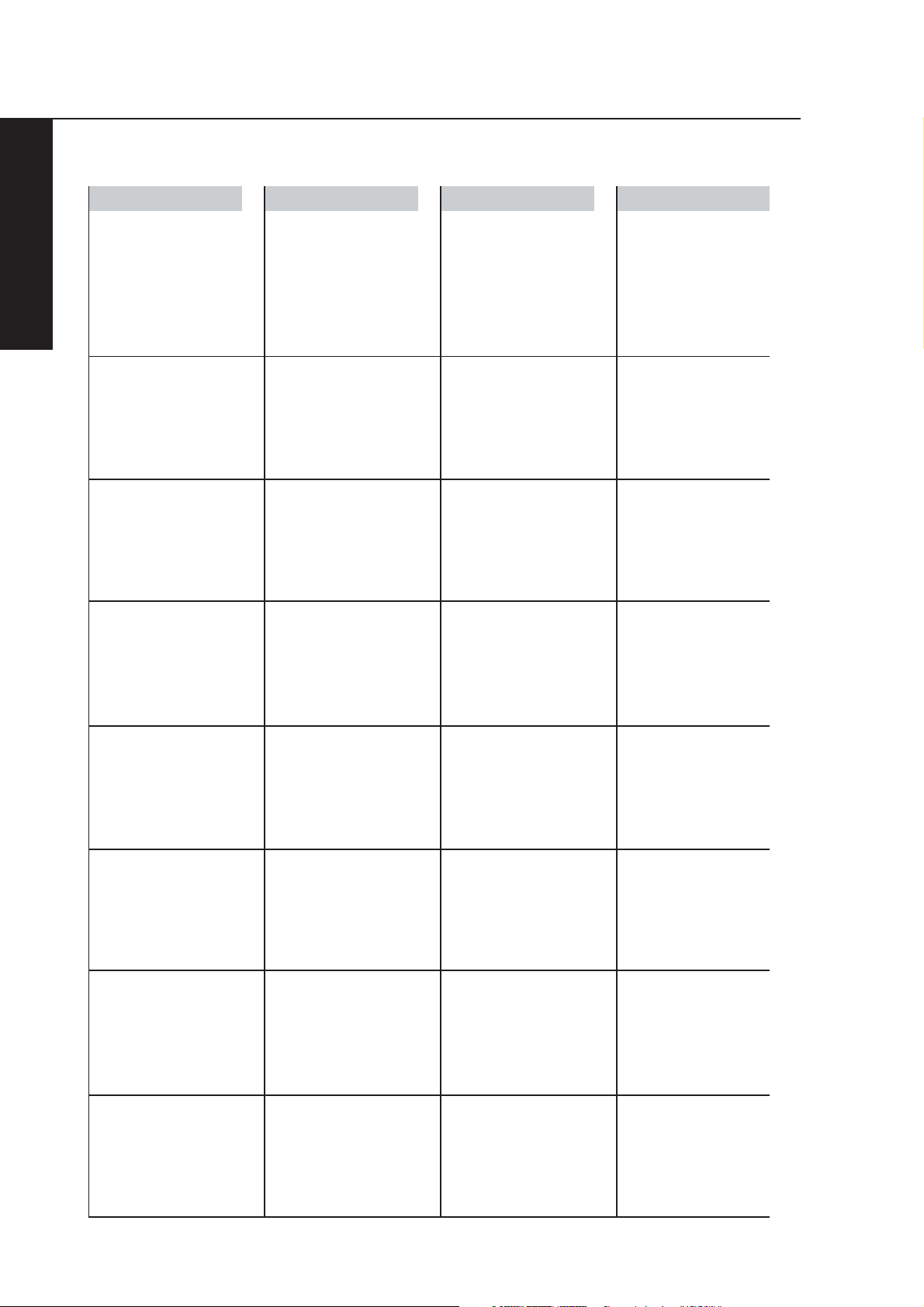

Type de Début d’injection Arbre à cames Précourse Course à Cote de base

moteur (FB) type (Vh) Facteur de Ppe d’inject.

BFM 1012 6 C 5,16 0,1 109 / 119

BFM 1012 7 C 4,98 0,1 109 / 119

BFM 1012 8 C 4,80 0,1 109 / 119

BFM 1012/ C 9 C 4,63 0,1 109 / 119

BFM 1012/ C 10 C 4,47 0,1 109 / 119

1

BFM 1012/ C 11 C 4,30 0,1 109 / 119

BFM 1012 12 C 4,14 0,1 109 / 119

BFM 1012 13 C 4,00 0,1 109 / 119

BFM 1013 5 A 6,32 0,1 143

BFM 1013 6 A 6,11 0,1 143

BFM 1013 7 A 5,90 0,1 143

BFM 1013 8 A 5,70 0,1 143

BFM 1013/ C 9 A 5,50 0,1 143

BFM 1013 10 A 5,31 0,1 143

BFM 1013 4 B 5,70 0,1 143

BFM 1013 4,5 B 5,60 0,1 143

BFM 1013 5 B 5,50 0,1 143

BFM 1013 5,5 B 5,40 0,1 143

BFM 1013 6 B 5,31 0,1 143

BFM 1013 7 B 5,10 0,1 143

nomin./tol. valeur nomin. correction (Lo)

(° vil. av. PMH) (mm) (mm/° vil.) (mm)

Bosch

Tableau 2Tableau 1

Epaisseur Epaisseur

théorique rondelles-

« d’epaisseur

«T

S

(mm) «S

0,95 — 1,049 1,0

1,05 — 1,149 1,1

1,15 — 1,249 1,2

1,25 — 1,349 1,3

1,35 — 1,449 1,4

1,45 — 1,549 1,5

1,55 — 1,649 1,6

1,65 — 1,749 1,7

1,75 — 1,849 1,8

1,85 — 1,949 1,9

1,95 — 2,049 2,0

2,05 — 2,149 2,1

2,15 — 2,249 2,2

2,25 — 2,349 2,3

2,35 — 2,449 2,4

» (mm)

S

Epaisseur Epaisseur

théorique rondelles-

« d’epaisseur

«T

S

(mm) «S

2,45 — 2,549 2,5

2,55 — 2,649 2,6

2,65 — 2,749 2,7

2,75 — 2,849 2,8

2,85 — 2,949 2,9

2,95 — 3,049 3,0

3,05 — 3,149 3,1

3,15 — 3,249 3,2

3,25 — 3,349 3,3

3,35 — 3,449 3,4

3,45 — 3,549 3,5

3,55 — 3,649 3,6

3,65 — 3,749 3,7

» (mm)

S

Exemple de calcul: BFM 1012 BFM 1013

Cylindre no.

Pompe no.

Début d’injection mesuré °vil

FB

FB Début d’injection nominal tableau 1°vil

Facteur de correction Vh tableau 1 mm/°vil

Vh nominal tableau 1 mm

L0 tableau 1 mm

A/100 de pompe d’injection mm

L mesuré

mm

E1 = FB réel — FB nomin. °vil.

E2 = E1 x Vh facteur de correction mm

00120123

xxx xxx xxx

88 10

99 10

0,1 0,1 0,1

4,63 4,63 5,31

109 119 143

0,53 0,22 1,33

116,26 126,57 152,22

-1 -1 0

-0,1 -0,1 0

E3 = E2 + Vh nomin. mm

E4 = E3 + L 0mm

E5 = E4 + A/100 mm

TS = L — E5 mm

«SS» tableau 2 mm

4,53 4,53 5,31

113,53 123,53 148,31

114,06 123,75 149,64

2,20 2,82 2,58

2,2 2,8 2,6

1.00.13.1

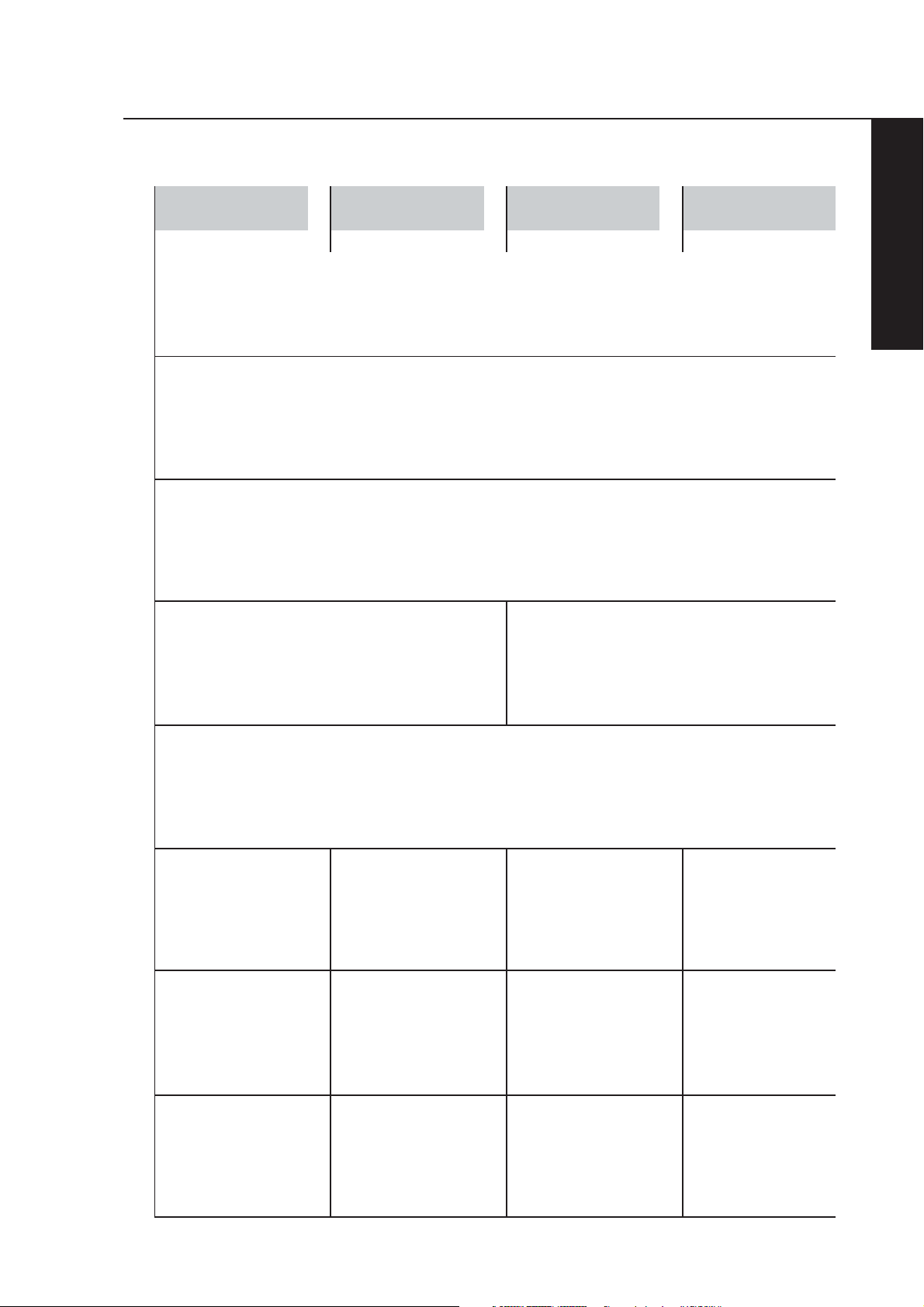

Determinación del espesor de la arandela de reglaje para el comienzo de alimentación.

Bombas de inyección

Tipo de motor Comienzo de

BFM 1012 6 C 5,16 0,1 109 / 119

BFM 1012 7 C 4,98 0,1 109 / 119

BFM 1012 8 C 4,80 0,1 109 / 119

BFM 1012/ C 9 C 4,63 0,1 109 / 119

BFM 1012/ C 10 C 4,47 0,1 109 / 119

BFM 1012/ C 11 C 4,30 0,1 109 / 119

BFM 1012 12 C 4,14 0,1 109 / 119

BFM 1012 13 C 4,00 0,1 109 / 119

BFM 1013 5 A 6,32 0,1 143

BFM 1013 6 A 6,11 0,1 143

BFM 1013 7 A 5,90 0,1 143

BFM 1013 8 A 5,70 0,1 143

BFM 1013/ C 9 A 5,50 0,1 143

BFM 1013 10 A 5,31 0,1 143

BFM 1013 4 B 5,70 0,1 143

BFM 1013 4,5 B 5,60 0,1 143

BFM 1013 5 B 5,50 0,1 143

BFM 1013 5,5 B 5,40 0,1 143

BFM 1013 6 B 5,31 0,1 143

BFM 1013 7 B 5,10 0,1 143

alimentación tipo (Vh) Factor de Bomba

(FB) corrección inyecc.-

V. nom./tol. Valor nom. (Lo)

(°cigüeñal a PMS)

Bosch

Arbol de levas Carrera previa Carrera previa Medida básica

(mm)

(mm/°cigüeñal)

(mm)

Tabla 2Tabla 1

Espesor teór. Espesor de

« arandela de

«T

S

(mm) (mm)

0,95 — 1,049 1,0

1,05 — 1,149 1,1

1,15 — 1,249 1,2

1,25 — 1,349 1,3

1,35 — 1,449 1,4

1,45 — 1,549 1,5

1,55 — 1,649 1,6

1,65 — 1,749 1,7

1,75 — 1,849 1,8

1,85 — 1,949 1,9

1,95 — 2,049 2,0

2,05 — 2,149 2,1

2,15 — 2,249 2,2

2,25 — 2,349 2,3

2,35 — 2,449 2,4

reglaje «S

Espesor teór. Espesor de

« arandela de

«T

S

«

S

(mm) (mm)

2,45 — 2,549 2,5

2,55 — 2,649 2,6

2,65 — 2,749 2,7

2,75 — 2,849 2,8

2,85 — 2,949 2,9

2,95 — 3,049 3,0

3,05 — 3,149 3,1

3,15 — 3,249 3,2

3,25 — 3,349 3,3

3,35 — 3,449 3,4

3,45 — 3,549 3,5

3,55 — 3,649 3,6

3,65 — 3,749 3,7

reglaje «S

«

S

1

Ejemplo de cálculo: BFM 1012 BFM 1013

Cilindro No.

Bomba de inyección No.

FB

real medido °cig.

FB nom. de la tabla 1 °cig.

Vh factor corr. de la tabla 1 mm/°cig.

Vh nom. de la tabla 1 mm

L0 de la tabla 1 mm

A/100 de la bomba inyectora mm

L medido

mm

E1 = FB real — FB nom. °Kw

E2 = E1 x Vh factor corr. mm

E3 = E2 + Vh nom. mm

00120123

xxx xxx xxx

88 10

99 10

0,1 0,1 0,1

4,63 4,63 5,31

109 119 143

0,53 0,22 1,33

116,26 126,57 152,22

-1 -1 0

-0,1 -0,1 0

4,53 4,53 5,31

E4 = E3 + L 0mm

E5 = E4 + A/100 mm

TS = L — E5 mm

«SS» de la tabla 2 mm

113,53 123,53 148,31

114,06 123,75 149,64

2,20 2,82 2,58

2,2 2,8 2,6

1.00.13.1

Loading…

Маслоразбрызгивающие форсунки, толкатели и распредвал

- Форсунки устанавливаются на место. Чтобы они встали до упора необходимо нажать.

- Устанавливаются на место толкатели, затем распредвал.

Подшипники коленвала

-

Штихмас устанавливается на размеры:

- для ДВС 1012 – 36 мм;

- для ДВС 1013 − 38 мм.

- Производятся замеры ширины шейки коренного подшипника коленвала.

| Двигатель | Номинальная ширина шейки | Предел ремонтного размера |

|---|---|---|

| BFM 1012 | 36+0,04 мм | 36,4+0,04 мм |

| BFM 1013 | 38+0,06 мм | 38,4+0,06 мм |

- После установки вкладышей подшипника, их размещают в крышке коренного подшипника.

-

После того, как упорные кольца будут приложены к крышке упорного коренного подшипника, производятся замеры. Осевой зазор определяется, как разница между первым и вторым размерами. Например, на ДВС 1012 первый размер составляет 36,04 мм, второй – 35,90 мм. Разница 0,14 мм между ними и даст величину осевого зазора. Допускается осевой зазор в следующих пределах:

- для ДВС 1012 – от 0,1 до 0,3 мм;

- для ДВС 1013 – от 0,1 до 0,3 мм.

- На коленвале до монтажа делается отметка.

- Ставиться отметка на распредвале, после чего он должен быть правильно установлен.

- Устанавливается коленвал, необходимо добиться совмещения нанесенных отметок.

- Перед установкой упорных колец проверяется, чтобы их антифрикционный слой был обращен к щеке коленвала.

- Устанавливаются половинки, у которых нет направляющего выступа.

- Вторые половинки, у которых выступ есть, устанавливаются в крышке с нанесением смазки. Смазка используется в качестве клея. Направленность антифрикционного слоя должна быть такой же, как и примененная ранее.

- Крышка упорного коренного подшипника ставиться на место. Местонахождение крышки первого подшипника – на стороне маховика.

Внимание! У ДВС 1012 надо контролировать, чтобы бобышки смотрели на маховик.

- Дальнейшая установка крышек производится в соответствии с их номерами.

-

Закручивается крепеж в соответствии с требованиями:

Начальное усилие должно составлять:

- для ДВС 1012 – 30 Нм;

- для ДВС 1013 – 50 Нм.

Затем последовательно болты подтягиваются:

- в первый раз на 60°;

- во второй раз на 60°.

Крепеж можно использовать не больше 3 раз.

Балансирные валы ДВС 1012

- ДВС разворачивают на 180° и с помощью инструмента выкручиваются пробки.

- Ставиться на место балансирный вал таким образом, чтобы грузы смотрели в сторону уплотнителя масляного поддона.

- Регулировочный болт вкручивается в картер до конца. Нужно добиться совмещения расточек картера и вала.

- На место устанавливается упорная шайба. Необходимо ее отцентровать, ориентируясь на ось балансирного вала.

- Закручивается болт с усилием 29 Нм.

- Коленвал монтируется таким образом, чтобы первый цилиндр оказался на ВМТ. Для этого отметка на коленвале совмещается с проходящей через центры двух валов (коленчатого и распределительного) линии.

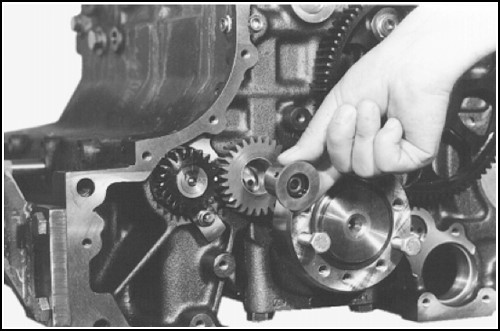

- На место ставится промежуточная шестерня. После установки на нее нажимают с легким усилием так, чтобы эта шестерня вошла в зацепление с шестерней коленвала.

- На противоположных зубьях шестерни делается отметка.

- По часовой поворачивается коленвал, величина поворота – 3 зуба.

- Затем делается поворот коленвала в противоположную сторону так, чтобы совпали расточки.

- Устанавливается коренная шейка и слегка поворачивается коленвал поочередно в противоположные стороны для того, чтобы удостовериться в достигнутой центровке коренных шеек.

- После установки на место крепежного болта его закручивают с усилием 29 Нм.

- Балансирный вал монтируется так, чтобы грузы были ориентированы уплотнителя масляного поддона.

- Болт регулировки вала вставляется в картер до конца. При этом требуется следить за совмещением расточек вала и картера.

- Упорная шайба устанавливается на место. Проводится отцентровка, ориентируясь на ось балансирного вала.

- После установки на место крепежного болта, он закручивается с усилием 29 Нм.

- При установке промежуточной шестерни необходимо следить за совмещением отверстий.

- Устанавливается коренная шейка.

- После установки на место крепежного болта его закручивают с усилием 29 Нм.

- Затем надо извлечь 2 болта для регулировки.

- Берут новые медные кольца для уплотнения и закрывают ими отверстия.

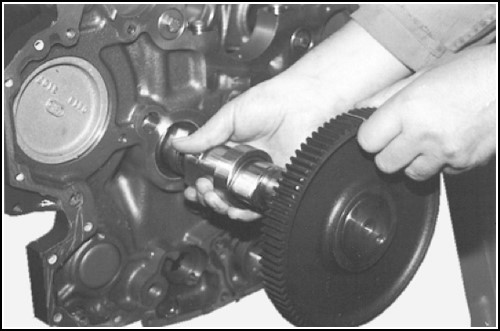

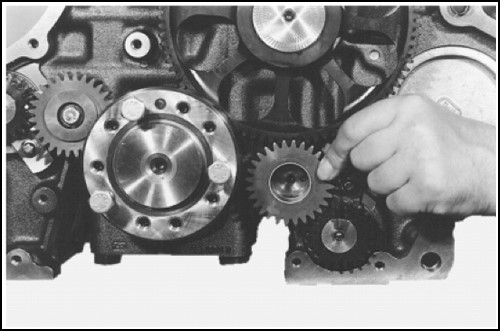

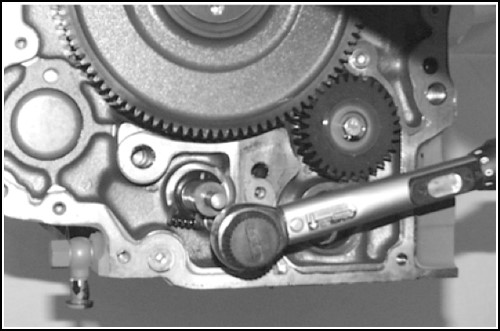

Ведущая шестерня, регулятор, рейка ТНВД

- Собирается ведущая шестерня и опорная шейка, затем они устанавливаются на место. Закручивают крепеж с усилием 21 Нм.

- Ставят на место рейку топливного насоса высокого давления, одновременно устанавливают направляющую втулку.

- На крепеж нанести средство для фиксации DW 71 и закрутить. Усилие должно составлять 10+2 Нм.

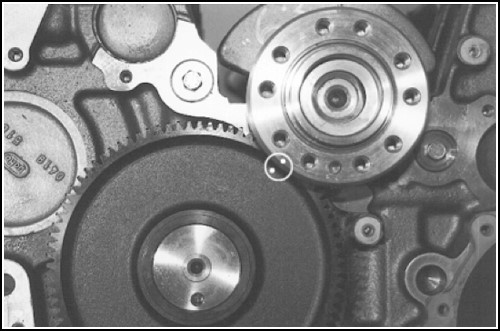

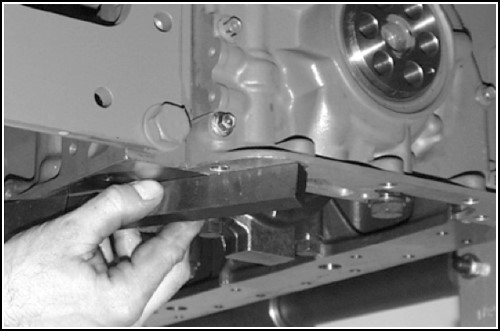

Крышка распределительных шестерен и фронтальная крышка

- В точках смазки, нанести на крышки распределительных шестерен средство для уплотнения DW 67.

- Крышка ставится на место, немного прикручивается крепеж, выравнивается деталь по отношению к уплотнителю масляного поддона. После выравнивания крепеж закручивается с усилием 21+2 Нм.

- На роторы во фронтальной крышке наносится немного масла. Уплотнитель фиксируется средством для фиксации DW 71.

- ДВС разворачивается на 180° так, чтобы уплотнитель масляного поддона смотрел вниз.

- Производится выравнивание ротора по отношению к коленвалу.

- Фронтальная крышка ставиться на место, немного прикручивается крепеж, выравнивается деталь по отношению к уплотнителю масляного поддона. После выравнивания закрутить крепеж с усилием 21+2 Нм.

Поршень и шатун

- В шатун вставляются вкладыши шатунного подшипника.

- Угол смещения замков поршневых колец должен составлять 90° — 120° между собой.

- Поршень вместе с шатуном устанавливается в БЦ так, чтобы значок, соответствующий маховику, смотрел на него.

- Необходимо надавить на шатун. Нажимать надо в сторону шатунной шейки. После этого ставиться крышка.

-

Крепеж закручивается в соответствии с требованиями:

Начальное усилие должно составлять — 30 Нм.

Затем последовательно болты подтягиваются:

- в первый раз на 60°;

- во второй раз ДВС 1012 на 30°, а ДВС 1013 на 60°.

- ДВС разворачивают на 180° и контролируется легкость перемещения шатунов.

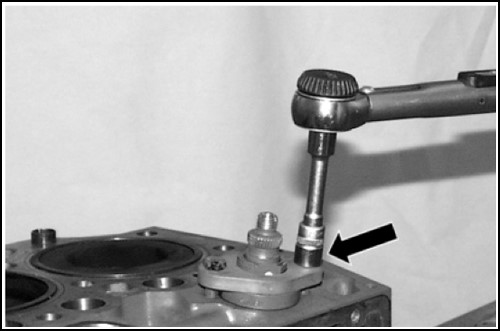

Монтаж топливного насоса высокого давления

Провести замер хода рейки без ТНВД

- Сначала для рейки ставится стопор.

- Производится замер расстояния от стопора до той точки, где рейка остановилась.

- Производится замер расстояния от стопора до точки, где рейка начинает движение. Разница между этими расстояниями считается ходом рейки.

- Разворачивается стопор. Рукой установить рейку в точку остановки, используя стопор.

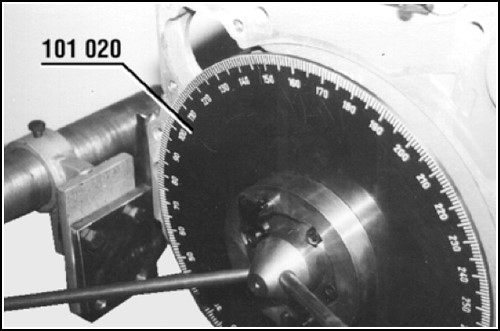

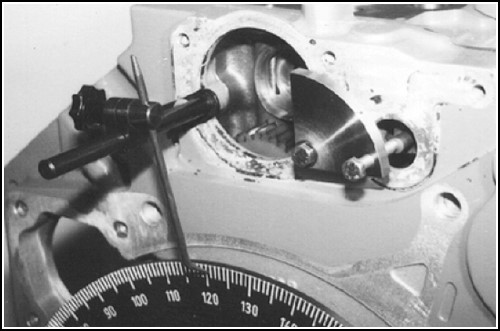

- Диск с нанесенной шкалой градусов ставится на фланец маховика, затем устанавливают стрелку.

Определение верхней мертвой точки для поршня, который относится к ТНВД

- Рейка для замера устанавливается на верхней мертвой точки. Поворачивать коленвал необходимо в сторону вращения ДВС и вращать до тех пор, пока стрелка индикатора не достигнет верхней мертвой точки. Индикатор выставляется на 0.

- Далее коленвал поворачивается в противоположную сторону на 90°. Снова изменить направление вращения коленвала. Остановить вал нужно в 8 мм от верхней мертвой точки. Диск со шкалой выставляется на 0.

- Коленвал разворачивается на 90° в том направлении, в котором вращается ДВС. Изменить направление вращения коленвала и остановить вал нужно в 8 мм от верхней мертвой точки. Записать значение в градусах. Верхняя мертвая точка – это половина полученного значения.

- Разворачивается коленвал до отметки на диске, которая соответствует половине полученного значения.

- Перестать вращать коленвал. Немного открутить болты, диск установить на 0.

- На место ставятся роликовые толкатели.

Установка момента впрыска ТНВД

-

Индикатор в приспособлении для проведения измерений выставляется на 0.

- ДВС 1012: индикатор 100 780, установочный размер – 115 мм;

- ДВС 1012: индикатор 100 860, размер – 126 мм;

- ДВС 1013: индикатор 100 840, размер – 150 мм.

- Коленвал разворачивается на 180° в направлении, противоположном вращению ДВС, после чего устанавливается соответствующий роликовый толкатель.

- Осторожно устанавливается приспособление и проводятся измерения.

- Приспособление поворачивается так, чтобы индикатор был за наружным кольцом. Стрелку на 0. Это положение предварительного хода – изменения в направлении вращений больше производиться не будут.

- Делают поворот коленвала в направлении вращения двигателя. Нужно добиться, чтобы индикатор показывал предварительный ход. Записывают угол подачи, тип распредвала и величину предварительного хода.

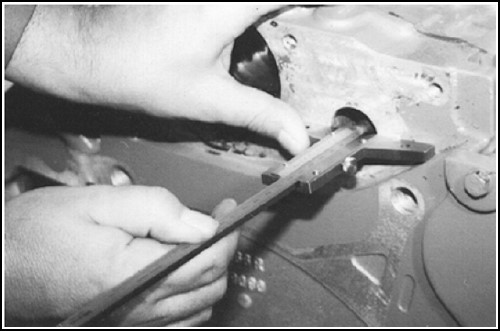

- Производится замер длины топливного насоса высокого давления.

- Приспособление для измерений вытаскивается и выбирается соответствующие компенсационные прокладки.

- Выбранную прокладку наложить на толкатель.

Повторить эти шаги для каждого топливного насос высокого давления.

ТНВД

Внимание! Очередность этапов работ по сборке топливного насоса высокого давления должны быть повторены для каждого насоса.

- Рычаг поворотного кулака топливного насоса высокого давления выставляется в среднее положение.

- На плоскость с предосторожностями ставится роликовый толкатель нужного цилиндра. Наносится немного масла в гнездо и на кольца уплотнения. После этого аккуратно в рейку топливного насоса высокого давления заводится рычаг поворотного кулака.

- Фланец ставится на место так, чтобы он был ориентирован на корпус топливного насоса высокого давления. На крепеж наносится немного масла, после чего он закручивается с усилием 5 Нм.

- После этого крепеж отворачивают на 60°.

- С помощью торцевого ключа аккуратно против часовой поворачивают топливный насос высокого давления пока не станет заметен упор.

- Опять закручивают крепеж на 60°. Делается это постепенно: затянуть с усилием 7 Нм, повторить − с 10 Нм и завершить – с 30 Нм. Начинают закручивать крепеж с наружного болта.

Проведение замера хода рейки (вместе с топливными насосами высокого давления)

- После откручивания и удаления стопора разворачивают приспособление.

- Производится замер расстояния от стопора до той точки, где рейка остановилась.

- Далее производится замер расстояния от стопора до точки, где рейка начинает движение. Разница между этими расстояниями считается ходом рейки.

- Снимается стопор, стрелка и диск с нанесенной шкалой.

Проверка и замер хода рейки

- Рейка должна оказывать одинаковое сопротивление, когда ее задвигают медленно. После того, как нажатие на рейку прекратилось, пружина должна вернуть ее в начальное положение.

- Измеряется ход рейки от крышки распределительных шестерен до той точки, где рейка остановилась. Это значение учитывают, если регулятор требуется поменять или отремонтировать.

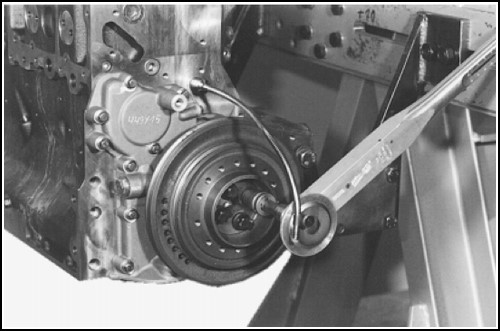

Маховик и шкив клиноременной передачи

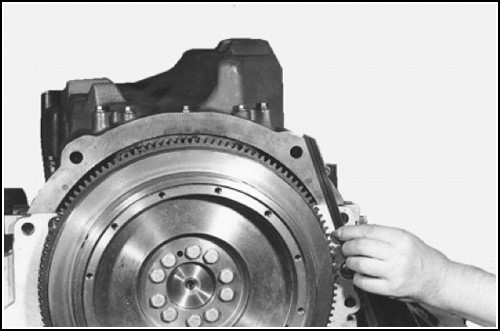

- Поставить маховик на место, используя самодельный инструмент (оправку). Вручную закрутить крепеж.

-

Придерживая деталь, закрутить крепеж согласно требованиям:

Начальная протяжка должна производиться для крепежа с размерами:

- 35-45 мм с усилием от 20 до 30 Нм;

- 50-85 мм — от 30 до 40 Нм.

Первый угол дополнительной протяжки для крепежа всех размеров − 60º.

Второй угол дополнительной протяжки для крепежа с размерами:

- 30 мм – 30°;

- 35-85 мм) – 60°.

При наличии подтверждающих документов крепеж разрешено использовать до 5 раз.

- Шкив клиноременной передачи ставится на место. Придерживая шкив, закручивается крепеж согласно требованиям:

Начальная протяжка должна производится с усилием от 40 до 50 Нм.

Первый угол дополнительной протяжки для крепежа с размерами:

- 60 мм – 60°;

- 80 мм – 60°.

Второй угол дополнительной протяжки для крепежа размерами:

- 60 мм – 30°;

- 80 мм – 60°.

При наличии подтверждающих документов крепеж разрешено использовать до 5 раз.

Головка цилиндра

- Выбирается соответствующая прокладка для головки цилиндра, индикатор устанавливается на 0.

- Индикатор устанавливается на первом поршне в точках проведения измерений и измеряется, насколько поршень максимально выступает. Такие измерения провести на каждом поршне.

-

Точки, на которые требуется обратить внимание:

ДВС 1012 – 90 мм,

ДВС 1013 – 95 мм. - Нужная прокладка ГБЦ определяется после сравнения полученных максимальных значений с таблицей.

| Двигатель | Выступание поршня | Обозначение прокладки головки цилиндра |

|---|---|---|

| ДВС 1012 | 0,43 — < 0,64 мм 0,64 — < 0,74 мм 0,74 — 0,85 мм |

1 отверстие 2 отверстия 3 отверстия |

| ДВС 1013 | 0,28 — < 0,54 мм 0,54 — < 0,64 мм 0,64 — 0,75 мм |

1 отверстие 2 отверстия 3 отверстия |

- Прокладку ГБЦ устанавливается на очищенную от грязи и масла поверхность.

Головка цилиндра с приводом клапанов ДВС 1012

- Проводится монтаж головки, короткий крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

- Последовательно устанавливаются штанга толкателей и стойка оси коромысла. Затем стойку выравнивают по отношению к клапанам и штанги.

- Длинный крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

- Усилие для затяжки болтов М8 – 21 Нм.

-

Крепеж головки цилиндра закручивается согласно требованиям:

- Начальная протяжка с усилием 30 Нм;

- Повторно – 80 Нм;

- Угол протяжки – 90°.

Головка цилиндра с приводом клапанов ДВС 1013

- Проводится монтаж головки, крепеж смазывается и закручивается не полностью. Крепеж разрешено использовать до 5 раз.

-

Крепеж головки цилиндра закручивается согласно требованиям:

- Начальная протяжка с усилием 50 Нм;

- Повторно – 130 Нм;

- Угол протяжки – 90°.

- Последовательно устанавливаются штанга толкателей и стойка оси коромысла. Затем стойку выравнивают по отношению к клапанам и штанги.

- Крепеж закручивается с усилием 21 Нм.

- Вставляются штифтовые свечи накаливания и закручиваются с усилием 20±2 Нм.

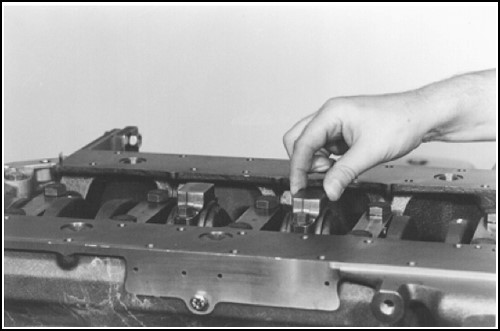

Электромагнитный выключатель, форсунки и топливопроводы высокого давления

- Для установки электромагнитного выключателя требуется нажать на рейку так, чтобы она встала в положение, где она останавливается. Удерживать рейку в этом положении. Установка производить с новым кольцом уплотнения, которое предварительно смазать.

- Крепеж закручивается с усилием 21 Нм.

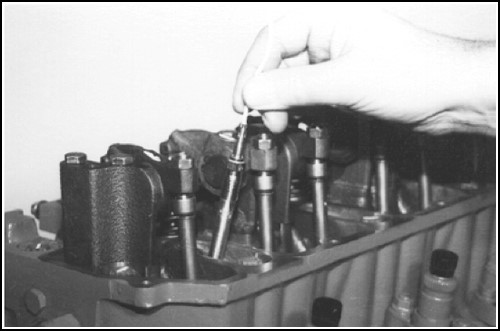

- Форсунки ставятся после нанесения слоя смазки на новый уплотнитель.

- Затем устанавливаются прижимные скобы. Винт немного закручивают.

- Подсоединется топливопровод высокого давления. Всегда устанавливается новый, повторное использование и прогиб после подключения запрещены.

- Усилие для закручивания винта скоб составляет 16+5 Нм.

- Начальная протяжка накидных гаек — 5 Нм, вторая – 25+3,5 Нм.

- Устанавливается новый патрубок аварийного слива топлива через уплотнители. Повторное использование патрубка не допускается.

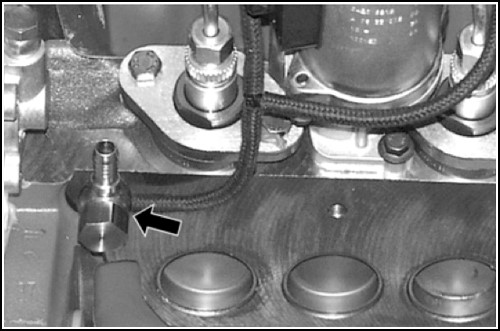

- После установки регулирующего клапана (обязательно должны стоять новые медные прокладки), с усилием 30 Нм клапан затягивают.

Впускной шланг, коллектор выпускной системы, крышка головки цилиндра, масляный радиатор

- Присоединяется впускной шланг, устанавливаются новые прокладки.

- Закручивается крепеж воздуховода системы наддува с усилием 1±+1 Нм.

- Присоединяется коллектор выпускной системы (прокладки ставят новые), на шпильки наносят пасту S1 N.S, крепеж закручивают с усилием 25±2,5 Нм.

- Устанавливается прокладка, затем крышку ГБЦ. Усилие затяжки крепежа − 9±1 Нм.

- Крепеж масляного радиатора (прокладки устанавливают новые) затягивается с усилием 21±2 Нм. Фиксаторы кабелей ставят, если они предусмотрены.

- Устанавливаются два резиновых патрубка. Крепеж затягивают с усилием 50±5 Нм.

- Патроны масляного и топливного фильтров закручиваются вручную после смазывания уплотнителя.

Насос охлаждающей жидкости, топливный насос

- Перед установкой уплотнительные кольца смазываются специальной смазкой AP25N. Вставка забивается в корпус термостата и помпы системы охлаждения.

- Затем вставляется круглый уплотнитель, предварительно нанеся на него смазку AP25N.

- Монтируется помпа системы охлаждения в сборе. По очереди закручивают крепеж с усилием 21±2 Нм.

- Температурный датчик закручивается с усилием 18±2 Нм.

- Монтируется топливный насос, затем устанавливается трубопроводы топлива с новыми прокладками.

Масляный поддон и маслозаборная труба

- После поворота ДВС на 180° устанавливается маслозаборная труба с держателем без затяжки крепежа.

- Сначала закручивается крепеж фланца овальной формы, затем держатель маслозаборной трубы. Усилие затяжки − 21±2 Нм.

- Часть прокладки, которая будет выступать, срезается. Стыки масляного поддона обрабатываются средством DW 47. На картер укладывается замененная прокладка.

- При монтаже масляного насоса обращают внимание на монтажные метки.

- Литой масляный поддон выравнивается по отношению к крышке распределительных шестерен.

-

Усилие для затяжки крепежа масляного поддона (затяжка производится по очереди):

- металлического − 21±2 Нм;

- литого − 29±2 Нм.

Капитальный ремонт двигателя Deutz BF4M1013 или BF6M1013 (4- или 6-цилиндровые дизели с турбонаддувом, применяемые на тракторах, экскаваторах, погрузчиках и другой технике) — сложный процесс, направленный на восстановление заводских характеристик.

Самостоятельный ремонт без опыта, профессионального оборудования и стерильных условий может повредить детали, сократить ресурс и привести к повторным поломкам. Ниже описаны этапы ремонта с простыми действиями, добавлены значения допусков и люфтов, сложности, риски и причины. Указаны ключевые моменты, неисправности и влияние ремонта на ресурс в моточасах.

Примечание:

Точные допуски зависят от модификации (BF4M1013E, BF6M1013EC и т.д.).Для детального руководства требуется мануал Deutz.

Когда нужен капитальный ремонт Deutz 1013

Капитальный ремонт требуется при:

- Пробеге 8 000–12 000 моточасов или 500–800 тыс. км.

- Снижении мощности, черном/синем дыме из выхлопа.

- Высоком расходе масла (>0,5 л/1 000 км) или топлива.

- Низкой компрессии (<25–30 кг/см²).

- Стуках, шумах, падении давления масла (<0,2 МПа на холостых).

- Перегреве (>100°C), течах масла/антифриза.

- Ошибках электроники (например, по топливной системе).

Ресурс до ремонта: При качественном топливе, масле и ТО двигатель проходит 10 000–15 000 моточасов. Плохие условия сокращают ресурс до 5 000–8 000 моточасов.

Этапы капитального ремонта

Этап 1: Подготовка к ремонту

Шаги и действия:

- Собрать инструменты:

- Динамометрические ключи, съемники, микрометр, нутромер.

- Таль или кран для подъема.

- Стенд для разборки.

- Приобрести запчасти:

- Ремкомплект: прокладки, сальники, вкладыши.

- Поршни, кольца, гильзы, форсунки.

- Масло (15W-40, API CI-4, 15–25 л), фильтры.

- Организовать рабочее место:

- Чистое помещение с хорошим светом.

- Убрать пыль и грязь.

- Стол для деталей.

- Изучить документацию:

- Найти мануал Deutz 1013.

- Проверить допуски:

- Зазор клапанов: впуск 0,3 мм, выпуск 0,5 мм.

- Зазор поршень-цилиндр: 0,05–0,09 мм.

- Люфт коленвала (осевой): 0,10–0,31 мм.

- Люфт шатунных подшипников: 0,03–0,07 мм.

- Моменты затяжки (ГБЦ: 50 Н·м + 90° + 90°).

Важные моменты:

- Точность допусков критична (например, отклонение зазора клапанов >0,1 мм снижает мощность).

- Грязь сокращает ресурс подшипников на 1 000–2 000 моточасов.

- Почему лучше в сервис: Сервисы имеют оригинальные запчасти Deutz, калиброванные инструменты и мануалы.

Сложности и риски самостоятельного ремонта:

- Без спецоборудования сложно снять форсунки.

- Контрафактные запчасти ломаются за 2 000–3 000 моточасов.

- Отсутствие мануала приводит к ошибкам.

Этап 2: Демонтаж двигателя

Шаги и действия:

- Подготовить технику:

- Зафиксировать машину, поставить упоры.

- Слить масло и антифриз.

- Открыть доступ к двигателю.

- Отсоединить узлы:

- Открутить топливные шланги, проводку.

- Снять радиатор, выхлоп, турбокомпрессор.

- Демонтировать стартер, генератор, насосы.

- Снять двигатель:

- Открутить болты крепления.

- Поднять двигатель краном (вес BF4M ~430 кг, BF6M ~570 кг).

- Вытащить аккуратно.

Важные моменты:

- Пометить шланги, датчики, провода.

- Проверить состояние креплений (допуск люфта болтов <0,2 мм).

- Почему лучше в сервис: Сервисы используют краны и стапели, исключая повреждение электроники.

Сложности и риски самостоятельного ремонта:

- Закисшие болты ломаются, требуя высверливания.

- Повреждение проводки сбивает электронику.

- Травмы от тяжелого двигателя.

Влияние на ресурс:

- Сервисный демонтаж добавляет 500–1 000 моточасов. Самостоятельный ремонт сокращает срок службы на 300–500 моточасов.

Этап 3: Разборка двигателя

Шаги и действия:

- Снять навесное оборудование:

- Открутить ТНВД, форсунки, турбину.

- Снять коллекторы и ГБЦ.

- Извлечь внутренние компоненты:

- Открутить поддон.

- Снять масляный насос.

- Вытащить поршни, шатуны, коленвал.

- Разобрать распредвал:

- Снять крышку клапанов.

- Вытащить толкатели, коромысла.

- Извлечь распредвал.

Важные моменты:

- Пометить шатуны и поршни (люфт шатуна <0,07 мм).

- Использовать съемники для форсунок (давление снятия ~200 Н).

- Почему лучше в сервис: Мастера работают на стендах, проверяя люфты с точностью 0,01 мм.

Сложности и риски самостоятельного ремонта:

- Без съемников ломаются форсунки.

- Неправильная разборка портит ГБЦ.

- Путаница в деталях нарушает сборку.

Влияние на ресурс:

- Сервисная разборка добавляет 3 000–5 000 моточасов. Самостоятельная разборка сокращает срок службы на 1 000–2 000 моточасов.

Этап 4: Диагностика и дефектовка

Шаги и действия:

- Проверить детали:

- Осмотреть поршни, кольца, гильзы (допуск износа гильзы <0,1 мм).

- Проверить коленвал (биение <0,05 мм, люфт осевой 0,10–0,31 мм).

- Измерить люфт подшипников (коренные: 0,04–0,09 мм, шатунные: 0,03–0,07 мм).

- Осмотреть клапаны, ГБЦ, турбину (люфт вала турбины <0,1 мм).

- Проверить блок цилиндров:

- Найти трещины (ультразвуком).

- Измерить цилиндры (диаметр 108 мм, допуск <0,1 мм).

- Проверить гильзы (выступание 0,05–0,10 мм).

- Определить работы:

- Решить, шлифовать коленвал (ремонтные размеры: -0,25 мм, -0,50 мм).

- Выбрать прокладку ГБЦ по выступанию поршня (0,91–1,00 мм: прокладка 1,5 мм).

Важные моменты:

- Требуются микрометр, дефектоскоп, нутромер.

- Ошибки в замерах (например, люфт >0,1 мм) ломают двигатель через 500 моточасов.

- Почему лучше в сервис: Сервисы используют ультразвук и станки для точной дефектовки.

Сложности и риски самостоятельного ремонта:

- Без оборудования не найти микротрещины.

- Неправильный выбор прокладки ГБЦ вызывает пробой.

- Плохие запчасти сокращают ресурс на 2 000–3 000 моточасов.

Влияние на ресурс:

- Сервисная дефектовка добавляет 6 000–10 000 моточасов. Самостоятельная диагностика ограничивает срок службы до 2 000–3 000 моточасов.

Этап 5: Ремонт и замена деталей

Шаги и действия:

- Восстановить блок цилиндров:

- Расточить цилиндры (диаметр 108 мм).

- Установить гильзы (выступание 0,05–0,10 мм).

- Отремонтировать коленвал:

- Отшлифовать шейки (люфт коренных подшипников 0,04–0,09 мм).

- Поставить вкладыши (ремонтные размеры: -0,25 мм, -0,50 мм).

- Восстановить ГБЦ:

- Отшлифовать плоскость (допуск <0,05 мм).

- Заменить клапаны (зазор направляющих 0,02–0,05 мм).

- Установить новые сёдла, направляющие.

- Заменить изношенные детали:

- Новые поршни, кольца (зазор колец: 0,40–0,60 мм).

- Новые сальники, прокладки, насос (люфт шестерен насоса <0,05 мм).

- Проверить топливную систему:

- Настроить форсунки (давление впрыска 250–300 бар).

- Проверить ТНВД (давление подачи 4–6 бар).

- Установить момент впрыска (индикатор 100 840, размер 150 мм).

Важные моменты:

- Оригинальные запчасти Deutz обязательны.

- Затяжка ГБЦ: 50 Н·м + 90° + 90° (BF6M1013).

- Почему лучше в сервис: Сервисы имеют станки для шлифовки и стенды для ТНВД.

Сложности и риски самостоятельного ремонта:

- Без станков нельзя расточить блок.

- Ошибки в настройке ТНВД снижают мощность.

- Контрафактные детали ломаются через 1 000–2 000 моточасов.

Влияние на ресурс:

- Сервисный ремонт добавляет 8 000–12 000 моточасов, приближая ресурс к 12 000–15 000 часам. Самостоятельный ремонт ограничивает срок службы до 2 000–4 000 моточасов.

Этап 6: Сборка двигателя

Шаги и действия:

- Установить внутренние компоненты:

- Поставить коленвал (люфт осевой 0,10–0,31 мм).

- Установить поршни, шатуны (люфт шатуна 0,03–0,07 мм).

- Проверить зазоры (поршень-цилиндр 0,05–0,09 мм).

- Собрать ГБЦ и распредвал:

- Установить клапаны (зазор 0,3 мм впуск, 0,5 мм выпуск).

- Поставить распредвал (люфт осевой 0,10–0,20 мм).

- Затянуть ГБЦ (50 Н·м + 90° + 90°).

- Установить навесное:

- Поставить ТНВД, форсунки, турбину (люфт вала <0,1 мм).

- Установить масляный насос, фильтры.

Важные моменты:

- Чистота сборки критична (пыль >0,01 мм портит подшипники).

- Проверка зазоров обязательна.

- Почему лучше в сервис: Мастера собирают на стендах, исключая течи.

Сложности и риски самостоятельного ремонта:

- Неправильные зазоры вызывают стук через 500 моточасов.

- Грязь портит подшипники, убирая 1 000–2 000 моточасов.

- Ошибки в ТНВД сбивают впрыск.

Влияние на ресурс:

- Сервисная сборка добавляет 6 000–8 000 моточасов. Самостоятельная сборка ограничивает срок службы до 500–1 000 моточасов.

Этап 7: Установка двигателя

Шаги и действия:

- Установить двигатель:

- Поднять краном.

- Совместить с коробкой передач (люфт шлицев <0,2 мм).

- Закрутить болты.

- Подсоединить узлы:

- Установить радиатор, выхлоп.

- Подключить шланги, проводку.

- Поставить стартер, генератор.

- Залить жидкости:

- Масло (15–25 л).

- Антифриз (20–30 л).

- Проверить герметичность.

Важные моменты:

- Проверить датчики (допуск сопротивления <5% от нормы).

- Совмещение с КПП без усилий.

- Почему лучше в сервис: Мастера тестируют электронику и выверяют положение.

Сложности и риски самостоятельного ремонта:

- Неправильное совмещение портит сцепление.

- Течи ломают двигатель через 100–200 моточасов.

- Ошибки в проводке вызывают сбои.

Влияние на ресурс:

- Сервисная установка добавляет 2 000–3 000 моточасов. Самостоятельный монтаж сокращает срок службы на 500–1 000 моточасов.

Этап 8: Проверка и обкатка

Шаги и действия:

- Проверить на холостом ходу:

- Запустить двигатель.

- Проверить давление масла (0,2–0,6 МПа).

- Убедиться, что температура 80–95°C.

- Подключить сканер для ошибок.

- Выполнить обкатку:

- Работать 10–20 часов на низких оборотах.

- Увеличивать нагрузку постепенно.

- Следить за дымом и шумом.

- Осмотреть двигатель:

- Проверить течи.

- Настроить ТНВД (давление 4–6 бар).

- Отрегулировать клапаны (0,3 мм впуск, 0,5 мм выпуск).

Важные моменты:

- Обкатка снижает износ (люфт новых деталей <0,05 мм).

- Ошибки на сканере указывают на дефекты.

- Почему лучше в сервис: Сервисы обкатывают на стендах с нагрузкой.

Сложности и риски самостоятельного ремонта:

- Без сканера не заметить сбои.

- Пропущенные дефекты ломаются через 100–500 моточасов.

- Плохая обкатка убирает 500–1 000 моточасов.

Влияние на ресурс:

- Сервисная обкатка добавляет 1 000–2 000 моточасов. Самостоятельная проверка сокращает срок службы на 500–1 000 моточасов.

Популярные неисправности Deutz 1013 и их решения

|

Неисправность |

Причина |

Решение |

|

Снижение мощности |

Износ форсунок, ТНВД, колец (зазор >0,8 мм) |

Заменить форсунки, отремонтировать ТНВД, поменять кольца |

|

Высокий расход масла |

Износ колец, гильз, сальников, турбины (люфт вала >0,1 мм) |

Заменить поршни, кольца, гильзы, сальники, отремонтировать турбину |

|

Стук в двигателе |

Износ вкладышей (люфт >0,1 мм), шатунов, коленвала |

Заменить вкладыши, отшлифовать коленвал, проверить шатуны |

|

Перегрев двигателя |

Пробой прокладки ГБЦ, поломка помпы, засор радиатора |

Заменить прокладку, помпу, промыть радиатор |

|

Падение давления масла |

Износ насоса, вкладышей (люфт >0,1 мм), засор каналов |

Заменить насос, вкладыши, промыть каналы |

|

Ошибки электроники |

Поломка датчиков, проводки, блока управления |

Проверить сканером, заменить датчики, восстановить проводку |

Примечание: Ремонт требует стендов для форсунок и ТНВД, доступных в сервисах.

Почему самостоятельный ремонт — не лучший выбор

Ремонт Deutz 1013 требует:

- Опыта: Ошибки в допусках (например, люфт >0,1 мм) сокращают ресурс до 2 000–4 000 моточасов.

- Оборудования: Станки, стенды, сканеры недоступны дома.

- Чистоты: Грязь портит форсунки и подшипники, убирая 1 000–2 000 моточасов.

- Точности: Неправильная настройка ТНВД или ГБЦ ломает двигатель через 500–1 000 моточасов.

Риски самостоятельного ремонта:

- Повреждение ГБЦ, турбины, коленвала.

- Ресурс падает до 2 000–4 000 моточасов вместо 12 000–15 000.

- Травмы от тяжелого двигателя (430–570 кг).

Преимущества сервиса:

- Гарантия (6–12 месяцев или 2 000–5 000 моточасов).

- Диагностика сканерами и эндоскопами.

- Оригинальные запчасти Deutz и допуски по мануалу.

Итоговое влияние ремонта на ресурс

- Сервисный ремонт: Восстанавливает 90–95% заводских характеристик, добавляя 8 000–12 000 моточасов, приближая ресурс к 12 000–15 000 часам.

- Самостоятельный ремонт: Ограничивает ресурс до 2 000–4 000 моточасов, с поломками через 500–1 000 моточасов.

Рекомендация

Капитальный ремонт двигателя Deutz 1013 — сложная задача, требующая строгого соблюдения допусков (клапаны 0,3–0,5 мм, люфты 0,03–0,31 мм) и профессионального оборудования.

Самостоятельная работа без мануала, станков и опыта рискованна: от повреждения ТНВД до потери двигателя. Наш использует мануалы Deutz, стенды и оригинальные запчасти, гарантируя надежность.

Не рискуйте техникой! Позвоните для бесплатной консультации по телефону, указанному вверху на синем фоне. Специалисты оценят двигатель, учтут все допуски и обеспечат 12 000–15 000 моточасов работы. Один звонок спасет от проблем и сэкономит деньги!

|

Title |

File Size |

Download Links |

|

2013 Deutz TCD L04-06 4V Instruction Manual — Care and maintenance work.pdf |

1Mb |

Download |

|

2013 Deutz TCD L04-06 4V Instruction Manual — Engine corrosion protection.pdf |

127kb |

Download |

|

2013 Deutz TCD L04-06 4V Instruction Manual — Engine description.pdf |

2.1Mb |

Download |

|

2013 Deutz TCD L04-06 4V Instruction Manual — Faults, causes and remedies.pdf |

86.3kb |

Download |

|

2013 Deutz TCD L04-06 4V Instruction Manual — General.pdf |

19.3kb |

Download |

|

2013 Deutz TCD L04-06 4V Instruction Manual — Maintenance.pdf |

501.3kb |

Download |

|

2013 Deutz TCD L04-06 4V Instruction Manual — Operating substances.pdf |

51.3kb |

Download |

|

2013 Deutz TCD L04-06 4V Instruction Manual — Operation Manual.pdf |

22.1kb |

Download |

|

2013 Deutz TCD L04-06 4V Instruction Manual — Operation.pdf |

158.9kb |

Download |

|

2013 Deutz TCD L04-06 4V Instruction Manual — Service.pdf |

30.3kb |

Download |

|

2013 Deutz TCD L04-06 4V Instruction Manual — Technical data.pdf |

81kb |

Download |

|

2015 Deutz Engine TCD Workshop Manual — General.pdf |

22.7kb |

Download |

|

2015 Deutz Engine TCD Workshop Manual — Job card overview.pdf |

20.1Mb |

Download |

|

2015 Deutz Engine TCD Workshop Manual — Special tools.pdf |

303.8kb |

Download |

|

2015 Deutz Engine TCD Workshop Manual — Standart tools.pdf |

97.7kb |

Download |

|

2015 Deutz Engine TCD Workshop Manual — Technical data.pdf |

206.9kb |

Download |

|

2015 Deutz Engine TCD Workshop Manual — User notes.pdf |

57.9kb |

Download |

|

Deutz — Workshop Manual BFM 1008F part 1.pdf |

2.5Mb |

Download |

|

Deutz — Workshop Manual BFM 1008F part 2.pdf |

2.2Mb |

Download |

|

Deutz 0312 1936 2011 Workshop Manual- competence level 3.pdf |

20.7Mb |

Download |

|

Deutz 0312 1936 2011 Workshop Manual.pdf |

20.7Mb |

Download |

|

Deutz 0312 4004 2011 Workshop Manual- competence level 2.pdf |

8.1Mb |

Download |

|

Deutz 1011 Parts Manual.pdf |

2Mb |

Download |

|

Deutz 1011F Workshop Manual.pdf |

4.9Mb |

Download |

|

Deutz 1012 1013 Operation and Maintenance Manual.pdf |

4Mb |

Download |

|

Deutz 1012-1013 Service Manual.pdf |

3.7Mb |

Download |

|

Deutz 1015 Service Manual.pdf |

2.9Mb |

Download |

|

Deutz 2008-2009 Parts Manual.pdf |

3.2Mb |

Download |

|

Deutz 2008-2009 Service Manual.pdf |

4.5Mb |

Download |

|

Deutz 2011 — Operation Manual.pdf |

2.8Mb |

Download |

|

Deutz 2012 Service Manual.pdf |

11.1Mb |

Download |

|

Deutz 226B Operation Manual.pdf |

8.8Mb |

Download |

|

Deutz 413 Parts Manual.pdf |

4.6Mb |

Download |

|

Deutz 912 Parts Manual.pdf |

4.4Mb |

Download |

|

Deutz 912-913 Service Manual.pdf |

2.8Mb |

Download |

|

Deutz 912-913 Workshop Manual Workshop Manual.pdf |

5.8Mb |

Download |

|

Deutz 912-913 Workshop Manual.pdf |

34.6Mb |

Download |

|

Deutz 914 Parts Manual.pdf |

4.4Mb |

Download |

|

Deutz 914 Service Manual.pdf |

2.8Mb |

Download |

|

Deutz Accessories Catalogue.pdf |

5.2Mb |

Download |

|

Deutz B-F L / B-FM 1011F — Engine Description.pdf |

1.2Mb |

Download |

|

Deutz B-F L / B-FM 1011F — Engine Operation.pdf |