Содержание

- Правильная эксплуатация и техническое обслуживание

- Правила эксплуатации оборудования

- Регулярность технического обслуживания

- Ремонт центробежного насоса

- Диагностика неисправностей

- Устранение неисправностей

- Как оформить заявку на запасные части

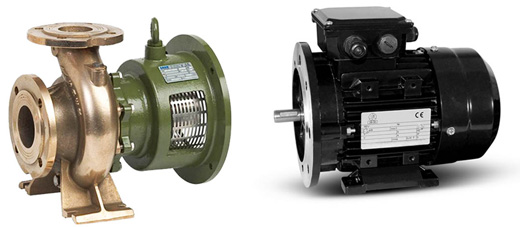

Принцип действия устройства основан на преобразовании вращательной силы механизма в энергию жидкости. Основные элементы конструкции — рабочее колесо (крыльчатка), центральный вал, входные и выходные отверстия, электродвигатель.

Агрегаты работают с разными текучими средами: инертными и химически активными, горячими и холодными, загрязненными и очищенными.

Когда включают электродвигатель, начинает вращаться крыльчатка: из-за тяги возникает перепад давлений (разряжение). Под действием центробежной силы поток жидкости направляется во всасывающий патрубок. Выброс воды осуществляется через напорное отверстие.

Правильная эксплуатация и техническое обслуживание

Не существует гидравлических систем с одинаковыми рабочими характеристиками. Нельзя разработать универсальных регламентов, определяющих периодичность проверок. Есть рекомендованные производителями нормативы. Регулярное обслуживание центробежного насоса — залог безотказной работы системы.

Основные сведения об устройстве указаны в паспорте и руководстве. В документах перечислены требования к приемке, ТО, ремонту и хранению оборудования. Есть раздел с перечнем причин, ведущих к поломке агрегата. Указаны основные и вспомогательные характеристики (напор, расход). Прилагаются чертежи механизма: вид в трех проекциях.

Правила эксплуатации оборудования

Следование инструкции помогает уменьшить количества ремонтов и предотвратить внезапный отказ системы. Включение погружного насоса производят, когда рабочая камера на 100% наполнена жидкостью.

Чтобы предупредить попадание в систему нерастворимых примесей, перед всасывающим патрубком закрепляют сетчатый фильтр. Скопление твердых частиц перед входным отверстием и внутри конструкции уменьшает напор жидкости. При перекачивании загрязненной воды увеличивается износ насосного оборудования.

В инструкции перечислены правила эксплуатации:

- Нельзя допускать перегревание электродвигателя. Чтобы защитить привод от перегрузки, используют специальную задвижку. Элемент устанавливают на всасывающей трубе. Назначение детали — регулировать поток жидкости.

- При запуске двигателя в работу следят, чтобы крыльчатка и приводной вал вращались по часовой стрелке.

- Соблюдать глубину погружения водяного насоса. Запрещено эксплуатировать устройство, если уровень откачиваемой жидкости превышает отметку на погружной части механизма.

В инструкции перечислены требования к трубам. Чтобы создать благоприятные условия для движения горизонтального потока, создают небольшой уклон. Водоотвод устанавливают под углом к месту подачи жидкости. Если окружающая обстановка не позволяет соблюсти требование, центробежный насос располагают максимально высоко над землей.

Чтобы всасывающая труба работала без нареканий, при монтаже системы соблюдают правила:

- формируют мало перегибов;

- выбирают трубопровод с максимально большим внутренним диаметром;

- делают минимальное количество мест присоединений.

Регулярность технического обслуживания

Цель проведения ТО — своевременно выявить деталь с поломкой, как вариант, отрегулировать параметры технологического процесса. Проверка работоспособности системы увеличивает срок службы агрегата. Своевременное ТО уменьшает количество внеплановых ремонтов насоса.

Последствия запоздалого технического обслуживания — перерасход бюджета, связанный с закупкой комплектующих и оплатой работ повышенной сложности.

Периодичность мероприятий по ТО определяется факторами:

- типом перекачиваемой жидкости;

- интенсивностью использования оборудования;

- особенностями рабочей среды: загрязненностью (наличием абразивных частиц), вязкостью, температурой, жесткостью;

- способом монтажа агрегата;

- характеристиками питающего напряжения.

Интервал между проверками зависит от параметров окружающей среды, условий эксплуатации и хранения механизма. Общее правило гласит: чем напряженнее работает оборудование, тем чаще контролируют параметры.

Часто обслуживание бытового центробежного насоса выполняют на дому у заказчика. В план входят работы:

- проверка и замена подшипников;

- очищение и промывка картера;

- смазывание подшипников;

- замер отклонений вала и сопрягаемых деталей от оси вращения, регулировка центробежного насоса;

- контроль изношенности сальников;

- промывка каналов для введения смазки.

Ремонт центробежного насоса

Производители рекомендуют обращаться в сервисный центр через 4500 часов работы оборудования. Плановый ремонт включает действия:

- демонтаж агрегата, разбор конструкцию на узлы, осмотр каждой детали;

- определение зазоров в уплотнителях;

- контроль технического состояния ротора электродвигателя;

- замена подшипников, если износ превышает допустимые нормы;

- проверка на герметичность шейки вала (если обнаружены дефекты, делают проточку и шлифовку).

В конце еще раз осматривают оборудование, чтобы убедиться в правильной сборке агрегата (первый раз — без нагрузки, потом — при включении питания).

Более серьезный ремонт центробежных насосов производят через 26000 часов эксплуатации. В сервисном центре заменят рабочий вал, крыльчатку, уплотнительные элементы: кожуха, прижимных и распорных втулок. Если износ многоступенчатого насоса превышает норму, специалисты установят новую секцию.

В капитальный ремонт входит восстановление корпуса: наплавка и расточка посадочных мест. Последний этап — замер параметров при гидравлическом испытании.

Диагностика неисправностей

Не существует безотказных центробежных насосов, каждая конструкции имеет свои «узкие» места. В самовсасывающих моделях часто выходят из строя компоненты: расходомер Вентури, трубка диффузора и рабочего колеса.

Многоступенчатые устройства прекращают перекачивать воду из-за деформации (или спаивания) спиральных каналов (diffuser) и рабочих колес. Когда центробежный насос долго эксплуатируют на пределе возможностей, выгорает статор и заклинивает электродвигатель. Дефект проявляется по всех конструкциях.

Частая причина отказа — ржавчина. Владельцы не подготавливают оборудование к хранению в зимний период. Скопление влаги внутри постепенно разрушает металлические части. Механизм заклинивает, когда весной производят первый запуск. Чтобы восстановить работоспособность, конструкцию разбирают и удаляют коррозию.

Центробежный насос способен долго работать без нареканий. Распространенные причины отказа связаны с несоблюдением предписаний производителя по монтажу, ТО, эксплуатации и хранению. Результат нарушений — центробежный насос работает не в полную силу. В некоторых случаях устройство переключается на режим кавитации или «сухого хода». Неисправности ведут к перегреву электродвигателя и поломке внутренних узлов.

Частые причины нарушения работы системы

- Зауженное сечение на входе. При подборе компонентов действует правило: диаметр всасывающей трубы равен размеру патрубка. Если глубина погружения превышает пять метров, диаметр всасывающего канала должен быть на один типоразмер больше патрубка. Практика показывает: чем короче и прямее трубопровод, тем эффективнее работает центробежный насос. Напор уменьшается, если движению воды препятствует засорение или заужение заборного канала.

- Недостаточная заполненность внутренних полостей. Неисправность проявляется при первом запуске агрегата, после демонтажа, хранения и ремонта. Отличительный признак — слабый напор. Как вариант, насосное оборудование совсем не перекачивает воду. Чтобы удалить из системы воздух, выключают устройство. Трубы и всасывающий тракт заново наполняют жидкостью.

- Нарушение герметичности элементов конструкции. Из-за неплотного соединения сопрягаемых частей происходит подсос воздуха. Если систему останавливают, часть жидкости из всасывающего тракта самопроизвольно вытекает. Когда работает автоматическая насосная станция, неисправность проявляется в частом запуске и слабом напоре. Если нарушена герметичность деталей, автостанция может совсем не перекачивать жидкость. Решение проблемы — разобрать систему и уплотнить места протечек.

- Неисправность обратного клапана. Дефект возникает из-за скопления на входе посторонних предметов: грязи, твердых частиц, мусора. Последствия неисправности обратного клапана — из всасывающего тракта вытекает жидкость, как результат, агрегат не перекачивает воду. Чтобы наладить рабочий процесс, систему демонтируют. Клапан чистят и моют.

- Засорение фильтра. Стандартный подход — на всасывающем клапане устанавливают защитную сетку. Перфорированная деталь предотвращает попадание в систему мелких предметов: опавшей листвы, веток, насекомых. Когда засоряется фильтр, уменьшается всасывающая способность оборудования. Если поток воды встречает значительное сопротивление, сетка может порваться. Чтобы устранить засор, фильтр периодически прочищают.

- Отклонение от допустимой глубины всасывания. Когда параметр больше рекомендованной величины, проявляется эффект кавитации. Худший вариант — нарушается целостность водного потока. При превышении нормативной глубины всасывания агрегат не перекачивает воду. Для решения вопроса используют вакуумметр, который монтируют на всасывающем патрубке. Прибор помогает подобрать оптимальные для конкретной модели характеристики: глубину погружения и усилие тяги.

Устранение неисправностей

Чтобы восстановить работоспособность оборудования, сначала демонтируют агрегат, после ремонта — собирают. Наибольшие трудности вызывают операции: разборка подшипниковых узлов, вкладышей, гидропяты, нажимного фланца, полумуфты.

Максимальной аккуратности требует снятие крыльчатки с вала. Чтобы не допустить заедания, важно осторожно демонтировать рабочее колесо. Процесс выполняют поочередно с каждой секцией. Если крыльчатку заклинило (или элемент снимается с трудом), узел слегка разогревают.

Иногда неопытные пользователи не могут собрать конструкцию. Чтобы не допустить ошибки, рекомендуется после демонтажа сфотографировать секции и отдельные детали.

В план сборки входят операции:

- сверка с чертежом, чтобы определить, насколько новый элемент соответствует нормативной документации (чертежу);

- контроль совместимости компонентов: недавно купленных и ранее установленных;

- шлифовка и притирка сопрягаемых поверхностей;

- равномерная затяжка крепежа с применением динамометрического ключа (назначение инструмента — контролировать усилие);

- проверка точности установки рабочего колеса на вал: осевой зазор во всех направлениях должен быть одинаковым;

- контроль погрешности торцевой стороны гидропяты: допустимое отклонение от перпендикулярной оси — не более 0,02 мм.

Специалисты предупреждают: нельзя использовать сварку для восстановления целостности корпуса или крыльчатки. Статистика свидетельствует о недолговечности отремонтированных деталей.

Как оформить заявку на запасные части

В заявке на запасные части для любого промышленного оборудования, в т.ч. центробежных насосов рекомендуется указать максимально полные данные с идентификационной бирки ( шильдика) : модель, серийный номер и дату производства оборудования.

Наша компания является официальным дистрибьютором итальянских производителей центробежных насосов SAER и CALPEDA с правом продаж полного спектра оборудования, поставки запасных частей и расходных материалов.

Заявки и запросы на запасные части обрабатываются в отделе запасных частей. Менеджеры отдела окажут вам профессиональную консультацию по подбору, оформят заказ и предоставят полную информацию о наличии ценах.

Запчасти SAER

Запчасти CALPEDA

МИНИСТЕРСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ СССР

ГЛАВЭНЕРГОРЕМОНТ

РУКОВОДСТВО

ПО КАПИТАЛЬНОМУ РЕМОНТУ

ГРУНТОВЫХ НАСОСОВ

СЛУЖБА

ПЕРЕДОВОГО ОПЫТА ЭКСПЛУАТАЦИИ ЭНЕРГОСИСТЕМ СОЮЗТЕХЭНЕРГО

МОСКВА 1977

Разработано

Львовским филиалом ЦКБ Главэнергоремонта

Составители: инженеры В.П. СОЛОГУБ, В.Т. ВЕСЕЛОВ.

А.П. БОЙКО, В.Ф. ДЕМЧЕНКО

В Руководстве

рассмотрены вопросы организации и технические требования на дефектацию и ремонт

грунтовых насосов (багерных и шламовых) и их узлов.

При разработке

Руководства учтены требования, замечания и предложения завода-изготовителя

(Бобруйского машиностроительного завода им. В.И. Ленина), ВНИИГидромаш,

Союзтехэнерго, РЭУ Львовэнерго, РЭУ Павлодарэнерго, предприятия

«Свердловэнергоремонт», ПЭО Днепроэнерго, ЭРП Харьковэнерго.

Ответственный

редактор В.А. Кудрявцева

СОДЕРЖАНИЕ

|

СОГЛАСОВАНО: Главный Бобруйского машиностроительного завода В. 2 мая 1976 г. |

УТВЕРЖДАЮ: Главный В. КУРКОВИЧ 10 июня 1976 |

1.

ОБЩАЯ ЧАСТЬ

1.1. Настоящее Руководство разработано на

основе заводских рабочих чертежей, с учетом характера и интенсивности

промышленного износа элементов насосов и опыта ремонта их в условиях тепловых

электростанций Минэнерго СССР.

1.2. Руководство предназначено для

инженерно-технических работников и рабочих электростанций и энергоремонтных

предприятий, занятых ремонтом и техническим обслуживанием грунтовых насосов,

эксплуатируемых на тепловых электростанциях Минэнерго СССР.

1.3. Руководство распространяется на

грунтовые насосы типоразмеров ГрТ 400/40 (8 ГрТ-8 по старой маркировке), ГрТ

1600/50а и ГрТ 1600/50 (12 ГрТ-8), ГрТ 1250/71 (12 Гр-8Т2) Бобруйского

машиностроительного завода им. В.И. Ленина.

Условные

обозначения насосов: Гр — грунтовый; Т — тяжелый; цифры после букв — подача

насоса в м3/ч (числитель) и развиваемый напор в м вод. ст.

(знаменатель); буквенный индекс знаменателя — отличие характеристики насоса

данного типоразмера в результате изменения диаметра рабочего колеса.

Техническая

характеристика грунтовых насосов приведена в табл. 1.

1.4. Ремонт грунтовых насосов выполняется

по месту уставовки. Основной характер ремонта — замена вышедших из строя

деталей запасными заводской поставки.

Одно- или

двукратному восстановлению могут быть подвергнуты вал, полумуфты и корпуса

подшипников.

Таблица 1

Техническая

характеристика грунтовых насосов

|

Типоразмер насоса |

Подача, м3/ч |

Напор м вод. ст. |

Диаметр колеса, мм |

Перекачиваемая жидкость |

Частота вращения, об/мин |

Габаритные размеры, мм |

Масса (с электродвигателем), кг |

||||

|

Длина |

Ширина |

Высота |

|||||||||

|

Плотность, г/м3 |

Температура. °С |

||||||||||

|

ГрТ |

400 |

40 |

500 |

1,3 |

До 70 |

985 |

1560 |

965 |

970 |

975 |

|

|

ГрТ |

800 |

45 |

740 |

1,3 |

До 70 |

740 |

1853 |

1470 |

1540 |

3587 |

|

|

ГрТ |

1600 |

50 |

840 |

1,3 |

До 70 |

735 |

1853 |

1470 |

1540 |

3636 |

|

|

ГрТ |

1250 |

71 |

720 |

1,3 |

До 70 |

980 |

2610 |

1505 |

1620 |

5046 |

Таблица 2

Ремонтные

характеристики элементов насосов

|

Элемент |

Материал, ГОСТ (ТУ) |

Восстанавливаемость |

Масса, кг Габаритные размеры, мм |

||||

|

ГрТ 400/40 |

ГрТ 1600/50а |

ГрТ 1600/50 |

ГрТ 1250/71 |

||||

|

Внутренний |

ИЧХ28Н2, |

Не восстанавливается |

|

|

|

||

|

Рабочее |

ИЧХ28Н2, |

То же |

|

|

|

|

|

|

Защитный |

ИЧХ28Н2, |

— |

|

|

|||

|

Корпус |

СЧ18-36, |

— |

|

|

|

||

|

Корпус задняя |

СЧ18-36, |

— |

|

|

|

||

|

Вал |

Сталь |

Восстанавливается |

|

|

|

||

|

Корпус |

СЧ18-36, |

Тоже |

— |

|

|

||

|

СЧ18-36, |

— |

|

|

|

Таблица 3

Перечень

конструктивных различий насосов

|

Составные части насоса |

Основные различия составных |

|||

|

ГрТ 400/40 |

ГрТ 1600/50 |

ГрТ 1600/50а |

ГрТ 1250/71 |

|

|

Наружный |

Вертикальный |

Горизонтальный |

||

|

Рабочее |

Цилиндр |

Гиперболоид |

||

|

Уплотнение |

— |

— |

— |

Лабиринт |

|

Сальниковая |

На втулке вала |

На ступице рабочего колеса |

На |

|

|

Кронштейн |

Неразъемный |

Разъемный с индивидуальными |

С |

|

|

Подшипники, |

В кронштейне |

В корпусе |

В |

|

|

Смазка |

Густая индивидуальная для |

Жидкая, |

Ремонтные,

массовые и габаритные характеристики элементов различных типоразмеров насосов

приведены в табл. 2.

1.5. Основные конструктивные различия

рассматриваемых типоразмеров насосов приведены в табл. 3.

1.6. Перечень технических документов,

которые используются вместе с Руководством, приведен в табл. 4.

Таблица 4

Перечень

технических документов

|

Наименование документа |

Кем издан, год издания |

Примечание |

|

Рабочие |

— |

— |

|

Паспорт |

— |

Комплектная поставка с насосом |

|

Инструкция |

Минэнерго СССР, 1975 г. |

— |

|

Правила |

Атомиздат, 1972 |

— |

|

Правила |

«Металлургия», 1972 |

— |

2. ХАРАКТЕРНЫЕ

НЕИСПРАВНОСТИ НАСОСА И МЕТОДЫ ИХ УСТРАНЕНИЯ

Характерными

неисправностями грунтовых насосов являются:

— износ рабочего

колеса, внутреннего корпуса и защитного диска;

— разбаланс

рабочего колеса, возникающий в результате неравномерного его износа по

периметру;

— повреждение

подшипников в результате вымывания (загрязнения) смазки, или гидравлических

ударов, возникающих из-за неравномерного поступления золошлаковой пульпы,

последний фактор может привести к изгибу вала.

Основными

внешними признаками неисправности насоса являются повышенная вибрация,

чрезмерный нагрев подшипников ходовой части, посторонний шум, снижение

развиваемого напора (подачи).

Неисправности насоса,

вероятные причины их возникновения и методы устранения приведены в табл. 5.

Таблица

5

Возможные

неисправности, причины и способы их устранения

|

Неисправность или ее внешний |

Вероятная причина |

Метод устранения |

|

Повышенная |

Расцентровка |

Исправление |

|

Прослабление |

Восстановление |

|

|

Ослабление |

Затяжка |

|

|

Неравномерный |

Замена |

|

|

Снижение |

Абразивный |

Замена |

|

Чрезмерный |

Недостаток |

Замена |

|

Перекосы |

Исправление |

|

|

Плотная |

Восстановление |

|

|

Смещение |

Исправление |

|

|

Проворот |

Восстановление |

|

|

Повышенный |

Несоосность |

Исправление |

|

Прослабление |

Восстановление |

|

|

Посторонние |

Заедание |

Устранение |

|

Частое |

Повышенная |

Устранение |

|

Несоответствие |

Замена |

|

|

Нагрев |

Перетяжка |

Смена |

|

Просачивание |

Недостаточное |

Повышение |

3.

ОРГАНИЗАЦИЯ РЕМОНТА

3.1. Типовой технологический процесс

ремонта грунтовых насосов включает: подготовку работ, разборку насоса и

демонтаж электродвигателя, дефектацию и замену изношенных деталей, сборку

насоса и монтаж электродвигателя, центровку агрегата.

Пример модели

сетевого графика типового технологического процесса ремонта грунтового насоса

приводится ниже.

— технологическое

событие: в окружности вверху — порядковый номер операции; внизу слева — день

(смена) начала операции; внизу справа — день (смена) окончания операции;

0 — 1 — подготовительные работы,

1 — 2 — разборка насоса, дефектация его

элементов, демонтаж электродвигателя;

2 — 3 — замена изношенных элементов

насоса, одновременно выполняется ревизия и ремонт электродвигателя;

3 — 4 — сборка насоса:

4 — 5 — центровка агрегата.

3.2. Ремонт грунтовых насосов, как правило,

производится в районе места их установки (технологические участки), а

восстановление деталей осуществляется на производственных участках механических

мастерских тепловых электростанций или на ремонтных базах энергоремонтных

предприятий.

Технологические

участки не оснащаются специализированным оборудованием для выполнения

подготовительно-завершающих операций ремонта грунтовых насосов и его узлов

(например, мойки, окраски и т.д.).

3.3. Площадки для ремонта грунтовых насосов

должны располагаться в зоне действия грузоподъемных устройств; на них размещаются

переносные стенды, запасные части и демонтированные (изношенные) детали насосов

(приложение 1). Размеры

площадки не менее 4´6 м.

3.4. Типовые рабочие места для ремонта

грунтовых насосов с учетом характера и технологии ремонтных работ располагаются

по месту установки насосов (приямки багерных или шламовых насосных) и на

ремонтных площадках.

Типовые рабочие

места оборудуются стационарными грузоподъемными устройствами и подводами от

централизованных энергетических разводок: сжатого воздуха, кислорода, ацетилена

и электропитания 12 В.

Карта

организации типового рабочего места приведена в приложении 1.

3.5. При ремонте грунтовых насосов в

качестве подъемно-транспортных средств используются мостовые краны котельного

отделения, или кран-балки, или монорельсы с электрическими талями, а также

электрокары или ручные тележки.

Подъемно-транспортные

средства, применяемые для перемещения элементов насоса при разборке, приведены

в табл. 6.

Таблица

6

Характеристика

подъемно-транспортных средств, применяемых при ремонте грунтовых насосов

|

Оборудование |

Модель, тип, номер стандарта |

Краткая характеристика |

|

Мостовой |

— |

— |

|

Кран-балка |

Грузоподъемность |

|

|

Электрическая |

ТЭ5-921 |

Грузоподъемность |

|

Электрокар |

ЭК-2 |

Грузоподъемность |

3.6. Производство ремонта грунтовых насосов

обеспечивается централизованно сжатым воздухом (5 — 6 кгс/см2),

ацетиленом, кислородом и электроэнергией (12 В).

Энергосиловое

обеспечение выполняется по III категории.

3.7. Нестандартное оборудование, средства

малой механизации и приборы, используемые при ремонте грунтовых насосов,

приведены в табл. 7.

Таблица

7

Перечень

оборудования, приборов, стендов и приспособлений, применяемых при ремонте

грунтовых насосов

|

Наименование и обозначение, |

Назначение и краткая |

Место применения |

Примечание |

|

Гайковерт |

Разболчивание |

— |

Изготовитель: |

|

Съемник |

Съем |

— |

Изготовитель: |

|

Съемник |

Съем |

Вал насоса |

Разработчик: |

|

Измеритель |

Контроль |

Подшипниковые узлы |

Изготовитель: |

|

Нутромер |

Контроль |

— |

— |

|

Штангенциркуль |

Контроль |

— |

— |

|

Щупы |

Контроль |

— |

— |

|

Индикатор |

Контроль |

Полумуфты |

— |

|

Скобы |

Крепление |

Полумуфты |

— |

|

Термометр |

Контроль |

Подшипниковые узлы |

— |

|

Резьбомер |

Контроль |

— |

— |

|

Микрометр |

Контроль |

— |

— |

|

Набор |

Контроль |

— |

— |

3.8. При производстве ремонтных работ

необходимо строго соблюдать меры безопасности, регламентированные действующими

«Правилами техники безопасности при эксплуатации теплосилового оборудования

электростанции», «Правилами устройства и безопасной эксплуатации грузоподъемных

кранов» и местными инструкциями.

В связи с тем,

что ремонтные работы выполняются в местах повышенной влажности, особое внимание

должно быть уделено принятию мер по защите от поражения электрическим током.

Приступать к

ремонтным работам при незакороченном и незаземленном силовом кабеле питания

электродвигателя насоса категорически запрещается.

4.

РАЗБОРКА НАСОСА И ЕГО УЗЛОВ

4.1.

Виды разборки, дефектация насоса

4.1.1. Насос в зависимости от характера

неисправности (см. табл. 5) разбирается

либо частично для замены проточной части — рабочего колеса, внутреннего корпуса

и диска защитного (типовой объем ремонтных работ), либо полностью с демонтажем

ходовой части (вала с подшипниками и полумуфтой) для замены подшипников. При

полной разборке заменяется, как правило, проточная часть насоса.

4.1.2. Вид разборки насоса (уточненный объем

ремонтных работ) определяется дефектацией на работающем и остановленном насосе.

4.1.3. Дефектация насоса проводится с помощью

штатных и переносных приборов: штатными приборами (манометром, амперметром)

определяется степень изменения рабочей характеристики насоса, т.е. состояние

его проточной части; переносными приборами (виброметрами, индикаторами) —

степень изменения показателей надежности (вибрация, нагрев подшипников), т.е.

состояние ходовой части насоса.

4.1.4. На работающем агрегате проверяются

следующие показатели:

— вибрация

подшипников ходовой части насоса и электродвигателя;

— температура

нагрева подшипников;

— характер

посторонних шумов в проточной части;

— развиваемый

напор;

— интенсивность

утечки воды через сальниковое уплотнение.

На остановленном

агрегате проверяются следующие показатели:

— состояние

фундамента;

— состояние

крепежа агрегата;

— центровка

агрегата (предварительно разбирается упругая муфта;

— качество

смазки подшипников.

Результаты

дефектации и заключение об объеме ремонта заносятся в ведомость дефектов (табл.

8).

Таблица

8

Ведомость

дефектов

|

Показатель |

Нормативное значение |

Фактическое значение |

Заключение |

|

Вибрация |

|||

|

переднего |

120 |

||

|

заднего |

120 |

||

|

Температуре |

Не |

||

|

Развиваемый Температура |

Не |

||

|

Интенсивность |

В |

||

|

Состояние |

Не |

||

|

Состояние |

Звонкий |

||

|

Центровка |

Не |

||

|

Перекос |

Не |

||

|

Качество |

Согласно |

1 Приведена норма для агрегата с

частотой вращения 750 об/мин, для агрегатов с другой частотой вращения см.

разд. 6

Руководства.

2 Норма проставляется в каждом

конкретном случае в зависимости от характеристики трассы.

4.2.

Подготовка к разборке

4.2.1. В объем работ по подготовке насоса к

разборке входит отсоединение его от связывающих коммуникаций. Работы выполнять

в следующем порядке:

— обесточить

электродвигатель, отсоединить кабель питания, закоротить и заземлить его;

— снять

ограждение упругой муфты;

— проверить

наличие контрольных рисок на полумуфтах, при отсутствии рисок — последние

нанести;

— проверить

центровку агрегата, результаты занести в формуляр № 1 (приложение 2 —

см. вклейку);

— снять пальцы

муфты;

— отсоединить

трубопроводы уплотнительной и промывочной воды;

— отвернуть

гайки крепления крышки сальника, снять крышку сальника, вынуть сальниковую

набивку;

— разболтить

фланцевое соединение вставки трубопровода на стороне всасывания насоса, снять

вставку;

— разболтить

фланцевое соединение напорного патрубка, снять прокладку.

4.2.2. Одновременно с выполнением подготовительных

работ производится отбраковка снятых деталей (крепежа, ограждения, вставок

крышки и кольца сальника).

Сальниковая

набивка и прокладки подлежат полной замене.

4.3.

Разборка насоса ГрТ 400/40 и его составных частей

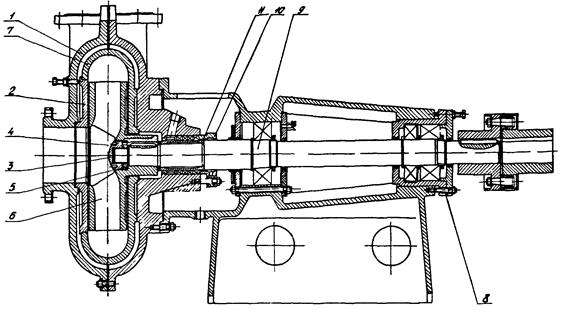

4.3.1. Разборку проточной части насоса (рис. 1) выполнять в следующем порядке:

— отвернуть 13

гаек М20 и снять переднюю половину корпуса;

— снять защитный

диск 2;

— очистить насос

от золошлаковых остатков;

— отвернуть

гайку рабочего колеса 3, круглую гайку 4, снять прокладку 5;

— снять рабочее

колесо 6;

— снять

внутренний корпус 7.

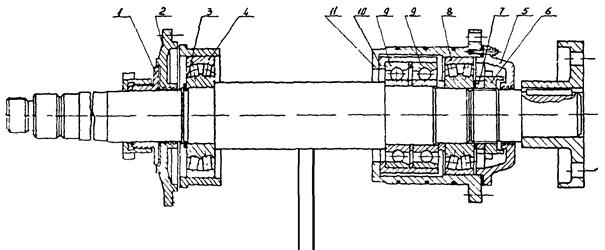

4.3.2. Демонтаж ходовой части насоса (рис. 2) производить в следующем порядке:

— разобрать

проточную часть (см. п. 4.3.1);

— демонтировать

электродвигатель;

— вывернуть

шпильки крапления стакана;

— снять ходовую

часть и уложить ее на козлы.

4.3.3. Разборку ходовой части насоса (см.

рис. 2) на детали производить в следующем

порядке:

— снять отбойник

1;

Рис.

1.

Грунтовый насос ГрТ 400/40:

1 — передняя половина корпуса; 2 —

защитный диск; 3 — гайка рабочего колеса; 4 — круглая гайка; 5 — прокладка; 6 —

рабочее колесо; 7 — внутренний корпус; 8 — шпилька; 9 — ходовая часть; 10 —

крышка сальника; 11 — защитная втулка

Рис.

2.

Ходовая часть насоса ГрТ 400/40:

1 — отбойник; 2, 4 — крышки

подшипника; 3 — стопорное кольцо; 5 — крышка; 6 — круглая гайка; 7 — стопорная

шайба, 8, 10 — подшипники, 9 — распорная втулка, 11 — стакан

— снять крышку 2

переднего подшипника и стопорное кольцо 3;

— спрессовать

передний подшипник;

— снять крышку 4

подшипника;

— спрессовать

полумуфту с вала насоса;

— снять крышку 5

задней подшипниковой опоры;

— отвернуть

круглую гайку 6 и снять стопорную шайбу 7;

— спрессовать

подшипник 8;

— снять

распорную втулку 9, спрессовать подшипник 10;

— снять стакан

11 задней подшипниковой опоры.

4.4.

Разборка насосов ГрТ 1600/50а, ГрТ 1600/50 и их составных частей

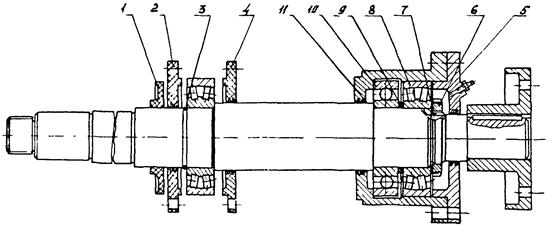

4.4.1. Разборку проточной части насоса (рис. 3) производить в следующем порядке:

— отвернуть 20

гаек М30 и снять переднюю половину корпуса насоса 1;

— снять защитный

диск 2;

— очистить насос

от золошлаковых остатков;

— отвернуть

гайку рабочего колеса 3, снять шайбу, отвернуть круглую гайку 4 (М110´2), снять

прокладку 5;

— установить

трубчатый винтовой съемник (рис. 4) на вал насоса;

— установить и

закрепить на рабочем колесе оправку (рис. 5);

— вывести из

внутреннего корпуса на съемник рабочее колесо 6 (см. рис. 3) и

снять его;

— установить и

закрепить на внутреннем корпусе 7 (см. рис. 3) оправку (рис. 6);

— вывести на

съемник внутренний корпус и снять его;

— снять съемник

с вала (операция выполняется при необходимости демонтажа ходовой части).

4.4.2. Демонтаж ходовой части насоса (рис. 7) выполнять в следующем порядке:

— разобрать

проточную часть (см. п. 4.4.1);

— вывернуть

шпильки крепления стакана задней подшипниковой опоры;

— разболтить и

снять крышки кронштейна передней и задней подшипниковых опор;

Рис.

3.

Грунтовые насосы ГрТ 1600/50а, ГрТ 1600/50:

1 — передняя половина корпуса; 2 —

защитный диск; 3 — гайка рабочего колеса; 4 — круглая гайка; 5 — прокладка, 6 —

рабочее колесо; 7 — внутренний корпус; 8 — шпилька, 9 — крышка кронштейна; 10 —

ходовая часть; 11 — крышка сальника

Рис.

4.

Приспособление для снятия колеса и брони насоса ГрТ 1600/50 (сборочный чертеж):

1 — оправка для снятия колеса

насоса; 2 — рама; 3 — оправка для снятия брони насоса

Примечания: 1. В профильном виде оправка

для снятия брони показана условно. 2*. Размеры для справки.

Рис.

5.

Оправка для снятия колеса насоса ГрТ 1600/50 (сборочный чертеж):

1 — оправка; 2 — направляющая; 3 —

ребро; 4 — ось; 5 — кулачок; 6 — специальная гайка; 7 — упорный винт

— снять ходовую

часть, уложить ее на козлы.

4.4.3. Разборку ходовой части насоса (см.

рис. 7) на детали производить в следующем

порядке:

— снять отбойник

1;

— разболтить и

снять крышку переднего подшипника 2;

— отвернуть

круглую гайку 3 и снять стопорную шайбу 4;

— спрессовать

передний подшипник 5, кольцо 6;

— снять стакан 7

переднего подшипника;

— спрессовать

полумуфту с вала насоса;

— снять крышку 8

задней подшипниковой опоры;

— отвернуть

круглую гайку крепления подшипника, снять стопорную шайбу;

Рис. 6. Оправка для снятия брони насоса

ГрТ 1600/50 (сборочный чертеж):

1 — кулачок; 2 — ребро; 3 — ось; 4

— направляющая; 5 — втулка; 6 — оправка; 7 — специальная гайка; 8 — упорный

винт

Рис.

7.

Ходовая часть насосов ГрТ 1600/50а, ГрТ 1600/50:

1 — отбойник; 2 — крышка переднего

подшипника; 3 — круглая гайка; 4 — стопорная шайба; 5 — передний подшипник; 6 —

кольцо; 7 — стакан переднего подшипника; 8 — крышка; 9, 11 — подшипники; 10 —

втулка; 12 — стакан

— снять

подшипник 9 с втулкой 10, выпрессовать втулку;

— спрессовать

подшипник 11;

— снять стакан

12 задней подшипниковой опоры.

4.5.

Разборка насоса ГрТ 1250/71 и его составных частей

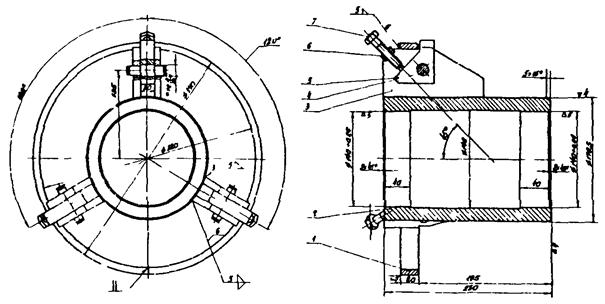

4.5.1. Разборку проточной части насоса (рис. 8) производить в следующем порядке:

— разболтить

фланцевое соединение патрубка, снять патрубок 1;

— снять кольцо

на стороне всасывания 2;

— отвернуть 18

гаек М36 и снять крышку 3;

— снять диск 4;

— очистить насос

от золошлаковых остатков;

— вывернуть три

шпильки М20´80 крепления

диска 7;

— отвернуть 18

гаек М42 и снять корпус 5 (верхнюю его половину);

— свернуть

рабочее колесо 6 с вала, снять его;

— снять диск 7;

— снять

внутренний корпус 8.

4.5.2. Демонтаж ходовой части насоса (рис. 9) производить в следующем порядке:

— разобрать

проточную часть (см. п. 4.5.1);

— слить масло из

ванны подшипниковых опор;

— вывернуть 12

шпилек М16 крепления торцовых крышек подшипников передней и задней опор;

— вывернуть

шпильки крепления стакана заднего подшипникового узла и крышки переднего

подшипника;

— отвернуть 8

гаек М24 крепления крышки кронштейна, снять крышку;

— снять ходовую

часть, положить ее на козлы.

4.5.3. Разборку ходовой части насоса (см.

рис. 9) выполнять в следующем порядке:

— снять защитную

втулку и кольцо сальника;

— отвернуть

гайку, снять кольцо и отбойник 1;

— снять крышку

переднего подшипника 2;

— снять гильзу и

стопорное кольцо 3;

Рис.

8.

Грунтовый насос ГрТ 1250/71:

1 — патрубок; 2 — кольцо стороны

всасывания; 3 — крышка; 4, 7 — диски; 5 — корпус (верхняя половина); 6 —

рабочее колесо, 8 — внутренний корпус; 9 — крышка кронштейна; 10 — ходовая

часть, 11 — крышка сальника

Рис.

9.

Ходовая часть насоса ГрТ 1250/71:

1 — отбойник; 2 — крышка переднего

подшипника; 3 — стопорное кольцо; 4, 8, 9 — подшипники; 5 — крышка; 6 — гайка;

7 — круглая гайка, 10 — гильза, 11 — стакан

— спрессовать

передний подшипник 4;

— спрессовать

полу муфту с вала насоса;

— снять крышку 5

заднего подшипникового узла и прокладку;

— отвернуть

гайку 6 и круглую гайку 7 крепления заднего подшипника;

— спрессовать

задний подшипник 8, снять упорное кольцо;

— спрессовать

два радиально-упорных подшипника 9, снять гильзу 10;

— снять стакан

11.

5.

ПОДГОТОВКА К ДЕФЕКТАЦИИ И РЕМОНТУ

Детали ходовой

части насоса после разборки подвергаются промывке в керосине с последующей

обтиркой их насухо ветошью.

Нерабочие

поверхности деталей очищаются от загрязнений и ржавчины с помощью металлических

щеток, скребков или шаберов; рабочие поверхности допускается очищать надфилем

или наждачной бумагой (№ 000).

После дефектации

годные к дальнейшему использованию детали покрываются тонким слоем солидола;

посадочные места обматываются каким-либо мягким чистым материалом (например,

бетта-сукном), детали укладываются на брезент и покрываются им.

На отбракованные

детали составляются ремонтный эскиз с указанием метода восстановления и

технические требования к восстанавливаемой детали, которые вместе с деталью

передаются в механическую мастерскую тепловой электростанции.

Все детали

восстанавливаются до первоначальных (заводских) размеров.

Восстанавливаемые

детали насосов указаны в табл. 2. Метод восстановления и технические требования к

восстанавливаемой детали приведены в разд. 6.

6.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ И РЕМОНТ

6.1.

Общие требования

6.1.1. Ремонт насосов должен производиться с

учетом усовершенствований конструкций узлов и деталей, проведенных

заводом-изготовителем или специализированной организацией по согласованию с

заводом-изготовителем.

6.1.2. Материалы, применяемые при ремонте

насосов, должны соответствовать

маркам, указанным в рабочих чертежах завода-изготовителя.

6.1.3. Крепеж с деформированной резьбой или с

неполным несимметричным профилем резьбы, без заходных фасок, со срывом резьбы

более двух ниток подлежит замене.

6.1.4. Резьбовые соединения должны быть

изготовлены по ГОСТ 9150-59 и соответствовать

грубому классу точности по РОСТ 16093-70 с полем допуска резьб для болтов — 8q, для гаек — 7H.

Параметр

шероховатости профиля резьбы не должен быть более 2,5 мкм на базовой длине 0,8

мм по ГОСТ 2789-73.

6.1.5. Концы болтов и винтов не должны

выступать над гайкой более чем на одну — две нитки. Головки болтов и гаек

должны плотно прилегать всей поверхностью к детали.

6.1.6. Болты, шпильки и другие крепежные

детали должны быть затянуты до отказа без перекоса к сопрягаемым деталям

нормальным слесарно-сборочным инструментом.

6.1.7. Все болтовые соединения должны быть

застопорены от самоотвинчивания способом, указанным в рабочих чертежах.

6.1.8. Поверхностные повреждения шпонок и

шпоночных пазов (риски, задиры, забоины, наклепы) должны быть устранены

зачисткой и шабровкой без изменения предельно допустимых размеров с последующей

проверкой поверхности линейкой на краску. При значительном смятии кромок

допускается изменение шпоночного паза на больший нестандартный размер. При этом

должна быть изготовлена новая нестандартная шпонка для обеспечения напряженной

посадки на валу и скользящей посадки во втулке. Шпонки со смятыми кромками и

разрывами подлежат замене.

6.1.9. Посадочные места вала под подшипники

качения в зависимости от посадки должны соответствовать значениям, указанным в

табл. 9.

6.1.10. Диаметр расточки корпуса под подшипник

должен находиться в пределах допуска на посадку подшипника в корпусе

соответственно значениям, указанным в табл. 10.

6.1.11. Вибрация отремонтированного агрегата в

зависимости от частоты вращения вала не должна превышать следующих значений:

Частота вращения,

об/мин 500 600 750 1000

Допустимая

вибрация, мм 0,15 0,14 0,12 0,10

6.1.12. Размеры внутренних и наружных

диаметров колец подшипников, а также радиальных зазоров должны находиться в

пределах допуска и соответствовать значениям, указанным в табл. 11.

Таблица

9

Допуска на

посадочные места вала под подшипники

|

Номинальный диаметр, мм |

Отклонение диаметров отверстия |

Посадки |

|||||||

|

TП |

HП |

ПП |

|||||||

|

Отклонение диаметров валов, |

|||||||||

|

Свыше |

До |

Верхнее |

Нижнее |

Верхнее |

Нижнее |

Верхнее |

Нижнее |

Верхнее |

Нижнее |

|

80 |

120 |

0 |

-20 |

+35 |

+12 |

+26 |

+3 |

+12 |

-12 |

|

120 |

180 |

0 |

-25 |

+40 |

+13 |

+30 |

+4 |

+14 |

-14 |

|

180 |

250 |

0 |

-30 |

+45 |

+15 |

+35 |

+4 |

+16 |

-16 |

Таблица

10

Допуски на

посадочные места корпусов подшипников под подшипники

|

Номинальный диаметр, мм |

Отклонение наружного диаметра |

Посадки |

|||||||

|

ПП |

СП |

DП |

|||||||

|

Отклонение расточки корпуса |

|||||||||

|

Свыше |

До |

Нижнее |

Верхнее |

Нижнее |

Верхнее |

Нижнее |

Верхнее |

Нижнее |

Верхнее |

|

150 |

180 |

0 |

-25 |

-14 |

+27 |

0 |

+40 |

+18 |

+60 |

|

180 |

250 |

0 |

-30 |

-16 |

+30 |

0 |

+45 |

+22 |

+70 |

|

250 |

260 |

0 |

-35 |

-16 |

+30 |

0 |

+45 |

+22 |

+70 |

|

250 |

315 |

0 |

-35 |

-18 |

+35 |

0 |

+50 |

+26 |

+80 |

|

315 |

360 |

0 |

-40 |

-18 |

+35 |

0 |

+50 |

+26 |

+80 |

|

360 |

400 |

0 |

-40 |

-20 |

+40 |

0 |

+60 |

+30 |

+90 |

Таблица

11

Радиальные

зазоры в подшипниках и допуски на внутренние и наружные диаметры подшипников

|

Типоразмер насоса, № |

Нормальный диаметр — |

Отклонение диаметра отверстия |

Отклонение наружного диаметра |

Зазор между телами качения и |

|||

|

Верхнее |

Нижнее |

Верхнее |

Нижнее |

Наименьший |

Наибольший |

||

|

ГрТ 400/40 |

|||||||

|

№ 3618 |

90/190 |

0 |

-20 |

0 |

-30 |

6 |

40 |

|

№ 3620 |

100/215 |

0 |

-20 |

0 |

-30 |

7 |

46 |

|

№ 46218 |

90/160 |

0 |

-30 |

0 |

-25 |

6 |

40 |

|

1600/50а, 1600/50 |

|||||||

|

№ 3536 |

180/320 |

0 |

-30 |

0 |

-40 |

10 |

75 |

|

№ 8236 |

180/250 |

0 |

-30 |

0 |

-35 |

10 |

75 |

|

ГрТ 1250/71 |

|||||||

|

№ 3632 |

160/340 |

0 |

-25 |

0 |

-40 |

8 |

65 |

|

№ 46234 |

170/310 |

0 |

-25 |

0 |

-35 |

8 |

65 |

6.2. Технические требования на

дефектацию и ремонт вала. Карта 1

Грунтовые

насосы типоразмеров ГрТ 400/40, ГрТ 1600/50а, ГрТ 1600/50, ГрТ 1250/71 Материал

— сталь 45

|

Позиция на эскизе |

Возможный дефект |

Способ установления дефекта и |

Размер, мм |

Предельно допустимый зазор с |

Сопрягаемая деталь (позиция на |

Рекомендуемый способ |

Ремонтный размер |

|

|

Номинальный |

Допустимый |

|||||||

|

1 |

Механические |

Осмотр |

— |

— |

— |

— |

Устранить |

— |

|

Прослабление |

Микрометр |

— |

Наплавить |

|||||

|

насос |

|

89,988 |

0,012 |

|||||

|

|

89,988 |

0,012 |

||||||

|

насосы |

|

180,004 |

-0,004 |

|||||

|

насос |

|

160,004 |

-0,004 |

|||||

|

|

170,004 |

-0,004 |

||||||

|

2 |

Прослабление |

Микрометр |

— |

То же |

— |

|||

|

насос |

|

79,980 |

0,050 |

|||||

|

насосы |

|

139,973 |

0,067 |

|||||

|

3 |

Прослабление |

Микрометр |

-«- |

— |

||||

|

насос |

|

80,003 |

0,027 |

|||||

|

насосы |

|

110,003 |

0,032 |

|||||

|

насос |

|

129,986 |

0,054 |

|||||

|

4 |

Износ |

Осмотр. |

— |

Фрезеровать |

||||

|

насос |

|

21,910 |

0,020 |

|||||

|

насосы |

|

27,910 |

0,020 |

|||||

|

насос |

|

31,895 |

0,018 |

|||||

|

5 |

Износ |

Осмотр. |

— |

То же |

— |

|||

|

насос |

|

21,910 |

0,020 |

— |

||||

|

насосы |

|

31,895 |

0,018 |

|||||

|

6 |

Износ |

Осмотр, |

— |

— |

— |

— |

Проточить Примечание. Наплавка на не срезанную |

Технические требования к

отремонтированной детали

1. Посадочные места под подшипники,

полумуфты и рабочие колеса выполнить по второму классу точности. Радиальное

биение 0,01 мм, шероховатость поверхности Rz 1,25 мм.

2. Шпоночные фазы выполнить с предельными

отклонениями на размеры паза вала. Поля допусков на ширину паза — ПШ, на

глубину паза А5. Шероховатость боковых поверхностей паза — Rz 20 мм, глубины

— Rz 40 мм.

3. Резьба выполняется по ГОСТ 16093-70. Класс

точности средний. Поле допуска єq.

4. Допуски на свободные размеры по

седьмому классу точности.

6.3. Технические требования на

дефектацию и ремонт корпусов подшипников. Карта 2

Грунтовые насосы

типоразмеров ГрТ 400/40, ГрТ 1600/50а, ГрТ 1600/50, ГрТ 1250/71.

Материал

— СЧ 18-36

|

Позиция на эскизе |

Возможный дефект |

Способ установления дефекта и |

Размер, мм |

Предельно допустимый зазор с |

Сопрягаемая деталь (позиция на |

Рекомендуемый способ |

Ремонтный размер |

|

|

Номинальный |

Допустимый |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

1 |

Наличие |

Осмотр |

— |

— |

— |

2,3 |

Не |

— |

|

Ослабление |

Индикаторный |

2 |

Расточить |

— |

||||

|

насос |

|

190,045 |

0,060 |

|||||

|

насосы |

|

250,045 |

+0,041 |

|||||

|

|

320,050 |

+0,052 |

||||||

|

насос |

|

310,050 |

+0,045 |

|||||

|

|

340,050 |

+0,052 |

||||||

|

Ослабление |

Измерения. |

3 |

Корпус |

— |

||||

|

насос |

|

229,970 |

0,075 |

|||||

|

насосы |

|

369,960 |

0,100 |

|||||

|

насос |

|

379,960 |

0,100 |

|||||

|

|

404,960 |

0,100 |

Технические

требования к отремонтированной детали:

1. Посадочные места корпусов выполнить по

второму классу точности. Радиальное биение 0,02 мм, шероховатость поверхности Rz 1,25.

2. Допуски на свободные размеры по

седьдому классу точности.

6.4 Технические требования на дефектацию

и ремонт упругой втулочно-пальцевой муфты. Карта 3.

Грунтовые

насосы типоразмеров ГрТ 400/40, ГрТ 1600/50а, ГрТ 1600/50, ГрТ 1250/71

|

Позиция на эскизе |

Возможный дефект |

Способ установления дефекта и |

Размер, мм |

Предельно допустимый зазор с |

Сопрягаемая деталь (позиция на |

Рекомендуемый способ |

Ремонтный размер |

|

|

Номинальный |

Допустимый |

|||||||

|

1 |

Трещины |

Осмотр. |

— |

— |

— |

— |

Полумуфта подлежит замене |

— |

|

1 |

Разработка |

|||||||

|

насос |

Набор |

|

22,100 |

0,145 |

2 |

Строгать |

— |

|

|

насосы |

|

28,100 |

0,145 |

2 |

||||

|

насос |

|

32,120 |

0,170 |

2 |

||||

|

5 |

Разработка |

Штангенциркуль |

— |

2,0 |

2,0 |

4 |

Муфта |

|

|

1 |

Разработка |

Индикаторный |

3 |

— |

||||

|

насос |

80+0,030 |

80,030 |

0,007 |

|||||

|

насосы |

110+0,035 |

110,035 |

0,009 |

|||||

|

насос |

130+0,040 |

130,040 |

0,054 |

|||||

|

6 |

Погнут |

Осмотр, |

— |

— |

— |

— |

Палец |

Технические

требования к отремонтированной детали

1. Посадочные места полумуфты под вал, пальцы,

эластичные кольца выполнить по второму классу точности.

Шероховатость

поверхности Rz 1,25 мм.

2. Радиальное биение поверхности D относительно d не более 0,06

мм.

3. Непараллельность осей отверстий d1 и биение торцов

А и Б относительно поверхности d не более 1 мм.

4. На поверхности d2 не допускаются

дефекты в виде раковин, сыпи, забоин, задиров, ухудшающих чистоту и гладкость

поверхности.

5. Шпоночный паз выполнить с предельными

отклонениями А3 на размеры паза втулки. Поля допусков на ширину паза

А3, на глубину паза А5. Шероховатость боковых

поверхностей паза Rz 20 мм, глубины Rz 40 мм.

6. Допуски на свободные размеры по

седьмому классу точности.

7.

СБОРКА И РЕГУЛИРОВАНИЕ НАСОСОВ

7.01. Сборка насосов и их составных частей

выполняется в соответствии с требованиями чертежей завода-изготовителя.

Перед сборкой

ходовой части проверяется соответствие размеров посадочных мест корпусов

подшипников и наружного диаметра подшипников (подшипник должен свободно

перемещаться в корпусе под нажимом руки).

7.02. Новые запасные части перед сборкой

промывается керосином и перед установкой освидетельствуются.

7.03. Применять для сборки детали, не

отвечающие техническим условиям на изделие завода-изготовителя и требованиям

настоящего Руководства, не допускается.

7.1.

Сборка насоса ГрТ 400/40 и его составных частей

7.1.1. Сборку ходовой части насоса (см. рис. 2) производить в следующее порядке.

— надеть на вал

стопорную шайбу 7;

— навернуть на

вал круглую гайку 6 крепления переднего подшипника;

— надеть на вал

крышку переднего подшипника;

— надеть на вал

стакан 11 задней подшипниковой опоры;

— напрессовать

подшипник 10 на вал, проверить зазоры, результаты занести в формуляр № 2

(приложение 2

— см. вклейку); надеть распорную втулку;

— напрессовать

подшипник 8, проверить зазоры, результаты занести в формуляр № 2;

— установить

стопорную шайбу 7 и навернуть круглую гайку 6 крепления подшипника;

— установить и

закрепить крышку 5 задней подшипниковой опоры;

— установить на

вал шпонку муфты, протереть шейку вала и смазать солидолом, посадить на вал

полумуфту насоса, предварительно нагрев ее в масле;

— надеть на вал

крышку подшипника 4;

— напрессовать

на вал передний подшипник, проверить зазоры, результаты занести в ремонтный

формуляр;

— установить

стопорное кольцо 3 и задать подшипник круглой гайкой 6;

— установить

крышку переднего подшипника 2, закрепить крышки шпильками;

— установить на

вал отбойник 1;

— надеть на вал

кольца сальниковой набивки;

— заполнить

подшипники смазкой.

7.1.2. Сборку насоса (см. рис. 1) выполнять в следующем порядке:

— завести в

корпус насоса ходовую часть и установить ее на кронштейн насоса;

— завести на вал

защитную втулку 11;

— собрать на

валу две половины крышки сальника, установить два болта М16´70, навернуть на

них гайки М16 и их зажать;

— установить

крышку сальника на шпильки, поджать сальник его крышкой и навернуть на шпильки

гайки М16;

— ввернуть

шпильки крепления стакана задней подшипниковой опоры;

— установить

внутренний корпус в заднюю половину корпуса насоса;

— надеть на вал

прокладку диаметром 105´80 мм и толщиной

1 мм;

— установить

шпонку на вал, поставить рабочее колесо на вал, проследить, чтобы совпали

шпоночный лаз колеса и шпонка;

— надеть на вал

алюминиевую прокладку диаметром 110´65 мм и толщиной 1 мм; навернуть круглую гайку,

надеть прокладку диаметром 110´65

мм толщиной 1 мм и навернуть гайку рабочего колеса;

— установить защитный

диск;

— установить на

шпильки корпус насоса (переднюю половину), надеть на шпильки 13 шайб 20,

навернуть 13 гаек М20 и их зажать;

— поджать

защитный диск тремя установочными винтами М16´80 и зажать три гайки М16;

— произвести

регулировку зазоров между рабочим колесом и бронью всасывающей крышки с одной

стороны и колесом и корпусом с другой стороны (см. разд. 7.4);

— установить

прокладку и закрепить фланцевое соединение патрубка на стороне нагнетания;

— установить

вставку на стороне всасывания, закрепить фланцевые соединения болтами;

— подсоединить

трубопровод уплотнительной воды;

— установить на

фундамент электродвигатель, закрепить его;

— проверить

центровку агрегата и результаты занести в формуляр № 1 (см. приложение 2);

— установить

пальцы муфты;

— установить

ограждение упругой втулочно-пальцевой муфты.

7.2.

Сборка насосов ГрТ 1600/50а, ГрТ 1600/50 и его составных частей

7.2.1. Сборку ходовой части насоса (см. рис. 7) выполнять в следующем порядке:

— надеть стакан

12 задней подшипниковой опоры на вал;

— напрессовать

подшипник 11, проверить зазоры, результаты занести в формуляр № 3 (приложение 2 — см. вклейку);

— напрессовать

подшипник 9 на втулку 10 и надеть его на вал;

— проверить

зазоры, результаты занести в формуляр № 3;

— установить

стопорную шайбу и завернуть круглую гайку крепления подшипника;

— установить

крышку 8 задней подшипниковой опоры и закрепить ее;

— установить на

вал шпонку муфты, протереть шейку вала и смазать ее солидолом, посадить на вал

полумуфту насоса, предварительно нагрев ее;

— надеть на вал

стакан переднего подшипника 7;

— надеть на вал

кольцо 6, напрессовать передний подшипник 5;

— проверить

зазоры, результаты занести в формуляр № 3;

— установить на

вал стопорную шайбу 4, завернуть круглую гайку 3;

— установить

крышку переднего подшипника 2, закрепить ее болтами;

— установить на

вал отбойник 1;

— установить на

вал сальниковую набивку ХБП22.

7.2.2. Сборку насоса (см. рис. 3) производить в следующем порядке:

— установить на

кронштейн насоса ходовую часть;

— установить

крышки кронштейна передней и задней подшипниковых опор, закрепить их;

— ввернуть

шпильки крепления стакана задней подшипниковой опоры;

— установить

ограждение вала, закрепить его;

— собрать на валу

две половины крышки сальника, установить два болта М16´85, навернуть

гайки М16 и зажать их;

— установить

крышку сальника на шпильки, поджать сальник его крышкой и навернуть гайки М24;

— установить

съемник на вал;

— установить

внутренний корпус с оправкой на съемник, завести в заднюю половину насоса

внутренний корпус, снять оправку, установить на вал шпонку;

— установить на

съемник рабочее колесо, проследить, чтобы совпали шпоночный паз колеса и

шпонка, посадить рабочее колесо на вал;

— отвернуть и

снять приспособление;

— надеть на вал

алюминиевую прокладку диаметром 178´110 мм и толщиной 1 мм, навернуть на конец вала

круглую гайку М110´2 и зажать ее;

— установить во

внутренний корпус защитный диск;

— установить на

шпильки переднюю половину корпуса, 20 шайб 30Н65Г, навернуть 20 гаек М30 и

зажать их;

— поджать

защитный диск шестью установочными винтами М20´90, зажать шесть гаек М20;

— произвести

регулировку зазоров между рабочим колесом и защитным диском с одной стороны и

рабочим колесом и внутренним корпусом с другой стороны (см. п. 7.4);

— установить

прокладку и закрепить фланцевое соединение напорного патрубка;

— установить

вставку на стороне всасывания, закрепить фланцевые соединения болтами;

— подсоединить трубопровод

уплотнительной воды;

— проверить

центровку агрегата, результаты занести в формуляр № 1 (см. приложение 2);

— установить

пальцы полумуфты;

— установить

ограждение упругой втулочно-пальцевой муфты.

7.3.

Сборка насоса ГрТ 1250/71 и его составных частей

7.3.1. Сборку ходовой части насоса (см. рис. 9) проводить в такой последовательности:

— надеть на вал

стакан 11 задней подшипниковой опоры;

— надеть гильзу

10 на вал, напрессовать радиально-упорный подшипник, надеть кольца,

напрессовать второй радиально-упорный подшипник;

— надеть на вал

упорное кольцо, напрессовать подшипник 8;

— навернуть

круглую гайку 7 и гайку 6 крепления подшипника;

— установить

прокладку и крышку 5 заднего подшипникового узла, закрепить их;

— установить на

вал шпонку муфты, протереть шейку вала и смазать ее солидолом, посадить на вал

полумуфту насоса, предварительно нагрев ее;

— напрессовать

на вал передний подшипник 4 и зафиксировать его кольцом, проверить зазоры,

результаты занести в формуляр № 4 (приложение 2 — см. вклейку);

— надеть на

передний подшипник гильзу;

— надеть на вал

прокладку и крышку переднего подшипника 2, закрепить их шпильками;

— установить на

вал отбойник 1, кольцо и завернуть гайку;

— установить в

корпус насоса кольцо сальника и защитную втулку;

— надеть на вал

кольца сальниковой набивки.

7.3.2. Сборку насоса (см. рис. 8) производить в следующем порядке.

— установить на

кронштейн насоса ходовую часть;

— собрать на

валу половины крышки сальника, установить два болта и затянуть их гайками;

— установить на

кронштейн крышку и закрепить ее с помощью гаек М24;

— установить

крышку сальника на шпильки, поджать сальник крышкой и навернуть две гайки;

— ввернуть две

шпильки М30 крепления стакана заднего подшипникового узла и закрепить стакан;

— залить масло в

ванну подшипниковых опор;

— установить

внутренний корпус в нижнюю половину корпуса насоса;

— установить

диск и закрепить его с помощью шпилек и установочных винтов;

— навернуть

рабочее колесо на вал;

— установить

диск;

— установить на

шпильки корпус (верхнюю половину), завернуть 18 гаек М42;

— ввернуть три

шпильки М20´80 крепления

диска 4;

— установить

крышку 3 на шпильки и закрепить ее с помощью 18 гаек М36;

— поджать диск с

помощью установочных винтов и зажать гайки на винтах;

— произвести

регулировку зазоров между рабочим колесом и диском с одной стороны и рабочим

колесом и диском с другой стороны (см. п. 7.4);

— установить

кольцо на стороне всасывания;

— установить

патрубок, закрепить болтами фланцевое соединение патрубка;

— установить

прокладку и напорный патрубок, закрепить болтами фланцевое соединение патрубка;

— установить

вставку на стороне всасывания, закрепить болтами фланцевое соединение вставки;

— подсоединить

трубопроводы уплотнительной и промывочной воды;

— проверить

центровку агрегата, результаты занести в формуляр № 1 (см. приложение 2);

— установить

пальцы муфты;

— установить

ограждение упругой втулочно-пальцевой муфты.

7.4.

Регулирование

В процессе

сборки насоса необходимо проводить регулирование зазоров, которые должны быть

выдержаны при сборке в соответствии с данными, приведенными в табл. 12.

Для

регулирования зазора между рабочим колесом и защитным диском необходимо переместить

ротор (ходовую часть с рабочим колесом) с помощью трех гаек на заднем стакане

(см. рис. 1,

3 и

до упора рабочего колеса в защитный диск. Измерить расстояние между торцом

стакана и торцом кронштейна. Отвернуть три гайки, установочными винтами

переместить ротор до упора рабочего колеса во внутренний корпус. Измерить

расстояние между торцом стакана и торцом кронштейна. От полученного значения

отнять ранее полученное расстояние, результат разделить на 2 и на это значение

переместить ротор вперед гайками на заднем стакане.

Таблица 12

Зазоры

между узлами и деталями насосов

|

Типоразмер насоса |

Зазор, мм |

|

|

между задним подшипником и |

между рабочим колесом и |

|

|

ГрТ |

0,05 — 0,2 |

0,5 — 1,0 |

|

ГрТ |

0,05 — 0,1 |

1,0 |

|

ГрТ |

0,1 — 0,2 |

2,0 |

Проверить

вращение ротора насоса от руки: ротор должен вращаться свободно, не задевая

неподвижных деталей.

Регулирование

затяжки сальника выполнить на работающем насосе. При нормальной затяжке

сальника вода непрерывно должна просачиваться через него в виде капель, сальник

не нагревается.

8.

ПРОВЕРКА И ПРИЕМКА ПОСЛЕ РЕМОНТА

8.1. Приемку насоса из капитального ремонта

производить в соответствии с «Инструкцией по организации ремонта

энергетического оборудования электростанций и подстанций. ТО-506Б» (Минэнерго

СССР, 1975).

8.2. Подготовку к пуску и пуск насоса

выполнять согласно паспорту и инструкции по монтажу и эксплуатации грунтового

насоса завода-изготовителя.

Особое внимание

обратить на смазку узлов подшипников, а также на тщательность набивки и

подтяжки сальникового уплотнения.

Посла нагрузки

насоса проверить температуру нагрева сальникового уплотнения и подшипников и их

вибрацию.

Приложение 1

Организация типового рабочего места для ремонта

насосов

Обслуживание

рабочего места

|

Вид обслуживания |

Исполнитель |

Режим |

|

|

1 |

Обеспечение |

Мастер |

Перед |

|

2 |

Инструктаж |

Мастер |

Перед |

|

3 |

Транспортировка |

Ремонтная |

По |

|

4 |

Обеспечение |

Специальные |

По |

|

5 |

Контроль |

Мастер |

По |

|

5 |

Уборка |

Ремонтная |

В |

Оснащение рабочего места

|

№ позиции |

Наименование |

|

1 |

Зона |

|

2 |

Разводки |

|

3 |

Разводки |

|

4 |

Разводки |

|

5 |

Разводки |

|

6 |

Зона |

|

— |

Грузоподъемное |

Условия труда

1. Работа выполняется по месту установки

насосов.

2. Рабочая зона освещается штатными

светильниками.

3. Запчасти и материалы доставляются

электрокаром.

Инструктаж по технике

безопасности и средств индивидуальной защиты

1. На рабочем месте проводится

дополнительный инструктаж по работе с грузоподъемными механизмами и

механизированным инструментом.

2. Рабочие обеспечиваются спецодеждой,

касками, рукавицами, защитными очками.

Приложение

2

ИНСТРУКЦИЯ ПО ЦЕНТРОВКЕ АГРЕГАТА

1. Центровка агрегата состоит из двух

этапов:

— проверка

центровки до ремонта;

— контрольная

проверка и корректировка центровки валов по полумуфтам в конце ремонта.

2. При проверке центровки до ремонта

контролируется:

— центровка

валов по полумуфтам;

— зазоры между

колесом и защитным диском с одной стороны и колесом и внутренним корпусом с

другой;

— установка

корпусов подшипников.

— затяжка

крепежа агрегата и корпусов подшипников.

3. Установить центровочное приспособление

по схеме, показанной на рис. 10.

Приспособление

имеет один индикатор R, ось которого перпендикулярна оси вала

(для выявления радиальных смешений), и два диаметрально противоположных

индикатора И1 и И2, оси которых параллельны

оси вала (для выявления осевых отклонений — перекосов торцов полумуфт).

Применение одного индикатора для выявления осевых отклонений недопустимо, так

как при этом возможна значительная погрешность измерений. Индикаторы И1

и И2 установить на равных расстояниях от оси вала. Все три

индикатора устанавливаются на валу механизма, а скобы для упора ножек индикаторов

— на валу электродвигателя.

4. Операцию центровки валов по полумуфтам

проводить в следующем порядке:

1) повернуть совместно оба вала от

исходного положения 0° (верхнего) на 90, 180 и 270. Записать показания

индикаторов в круговые диаграммы (см. рис. 10) и в формуляр №

1 (см. приложение 1). Радиальные показания

индикаторов обозначаются D, а осевые — δ1 и δ2.

Производится

запись показаний следующих измерений:

Dв; δ1в,

δ2в

— вверху;

DН; δ1Н,

δ2Н

— внизу;

Dл; δ1л,

δ2л

— слева;

Dп; δ1п,

δ2п

— справа.

Рис. 10. Схема

установки центровочного приспособления

Диаграмма измерений и подсчет

отклонений и перемещений

|

Измерения |

Отклонение вала В |

Перемещения подшипников |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Примечание. |

Направления:

вверх, вниз, вправо, влево так же, как и измерения: верхний, нижний, правый и

левый, принимаются соответственно положению наблюдателя, когда он смотрит со

стороны насоса на торец вала электродвигателя.

Вернуть оба вала

в положение 0 и проверить первоначальные измерения D и δ. Отличие в измерениях

контрольной проверки указывает на сбой индикаторов;

2) подсчитать средние арифметические

значения осевых зазоров δв; δн; δл; δп. По результатам

записи круговых диаграмм определить И1 и И2, а также Иср

и их значения занести в круговую диаграмму.

Проверить

равенство сумм (δв + δн) = (δп

+ δл) и (Dв + Dн) = (Dп + Dл).

Допустимое неравенство

сумм — не более 0,05 мм. При неравенстве сумм больше допустимого операции по

проверке произвести вновь.

5. Подсчитать радиальные Ех,

Еy и осевые Sx, Sy отклонения осей

валов. Полученные расчетом положительные числовые значения означают, что

прицентровываемый вал электродвигателя смещен вверх и вправо, а отрицательные —

вниз и влево. Если эти отклонения превышают допустимую норму, следует

подсчитать необходимые перемещения подшипников x1, x2; y1, y2 по формулам.

Положительные их значений указывают на то, что подшипники прицентровываемого

вала электродвигателя нужно перемещать вниз и влево, отрицательные — вверх и

вправо.

6. Проверку центровки валов по полумуфтам

после ремонта выполнить согласно пп. 3 — 5.

Показания

записать в формуляр № 1. Соединить муфты, установить ограждения.

Руководство по ремонту насосов Rexroth. В данном руководстве описаны основные процедуры ремонта насосов от компании Rexroth. Оно поможет вам спланировать бюджет на ремонт и подробно расскажет о всех этапах, необходимых для восстановления насоса.

Внутренний анализ гидравлического насоса Rexroth

Гидравлические насосы Rexroth отличаются высокой производительностью, компактностью и экономией места. Они подходят для применения в мобильных машинах, промышленной автоматизации и станках, а также в стационарных установках, таких как солнечные электростанции или ветряные турбины.

Гидравлический насос Rexroth подходит для широкого спектра применений, где требуется высокое давление. Он оборудован интегрированным датчиком уровня масла, который обеспечивает безопасную работу без необходимости внешнего датчика. Этот датчик также имеет функцию защиты от избыточного давления.

Гидравлический насос Rexroth с низким давлением, осевого типа, разработан для надежной работы в агрессивных условиях с высокими требованиями к надежности и долговечности. Он предназначен для непрерывной работы при давлениях до 150 бар (2600 psi). Смазочная система включает в себя две независимые циркуляции: основную с отдельным масляным баком и вторичную с интегрированным датчиком уровня масла. Это позволяет устанавливать разницу давления между двумя циркуляциями в диапазоне от 0 до 15 бар (0 до 220 psi).

Если вы хотите провести ремонт гидравлического насоса Rexroth, вам необходимо понимать его внутреннюю структуру. Ниже представлена схема внутренней структуры гидравлического насоса Rexroth:

Rexroth главные компоненты гидравлического насоса

Гидравлический насос Rexroth — важная составляющая гидравлической системы. Он предоставляет источник давления и потока для привода других компонентов в системе. Насос состоит из вращающегося вала, поршня, внутренней коробки передач и корпуса. Вращающийся вал соединен с выходным валом двигателя или электродвигателя. Вращающийся вал передает мощность от двигателя к поршню, который преобразует механическую энергию в гидравлическую энергию. Поршень двигается внутри двух цилиндров, разделенных диафрагмой, которая разделяет высокое и низкое давление жидкости. Набор шестеренок в корпусе насоса преобразует это движение во вращательное движение для использования в гидравлических системах.

| Уплотнитель скелетона шпинделя |

|

| Различные внешние маслосъемные уплотнения |

|

| сборка вращающегося корпуса |

|

| Обратный поршень |

|

| масляная распределительная панель |

|

| Управляющий блок HW/HD/EP |

|

| насос для зарядки |

|

| клапан управления |

|

| высоконапорный клапан |

|

| клапан низкого давления |

|

| Клапан с автоматическим отключением при давлении |

|

Снимите уплотнение шпинделя

1.Используйте специальные клещи для снятия уплотнительной стопорной клипсы.

2.Заверните саморезы и снимите скелетный уплотнитель.

3.Установите скелетный уплотнитель.

Удалите уплотнитель на насосе заряда.

1.Со скошенной стороны, обращенной к задней крышке, при наличии метки, снимите заднюю крышку.

2.Поднимите заднюю крышку ломом.

3.Проверьте уплотнительные кольца (O-кольца), пазы, скользящие поверхности и муфты.

Удалите уплотнение сервопривода

1.Отметьте места и снимите винты боковой крышки.

2.Снимите крепежные винты.

3.Поворачивайте регулировочный болт и снимайте боковую крышку.

4.Проверьте изображения (1), (2) и (3) на наличие повреждений.

Проверьте уплотнение клапана давления

Демонтаж арматурного узла без изменения положения регулировочного болта, проверьте установку после монтажа.

Проверьте гидрораспределитель HD

1.Снимите все клапаны.

2.Замените уплотнительное кольцо контроля и корпус.

3.Замените гайку-стопор, измерьте и запишите высоту (*). Проверьте установку давления клапана после установки.

Проверьте все управляющие устройства на наличие уплотнений.

Проверьте гидравлический нейтрал, уплотнительные кольца, прокладки.

Если вы не можете ремонтировать насосы Rexroth, мы предоставляем вам лучшее соотношение цены и качества. Нажмите, чтобы просмотреть.

Шаги по ремонту насосов Rexroth

Шаги разборки и сборки насосов Rexroth

Шаг1

Удалите управление.

Шаг2

Удалите насос подачи и пометьте его.

Шаг3-Удалите корпус насоса.

Обозначьте положение гексагона как 1 и поверните его в положение 2, затем удалите его.

Шаг4

Снять заднюю крышку.

Шаг5

Снимите заднюю крышку и маслораспределительную крышку.

Шаг6

Нажмите на корпус цилиндра и снимите головные винты с внутренним шестигранником 2.

Шаг7

Извлечь сборку ротора.

Шаг8

Верхняя часть уплотнительного кольца не закрыта металлом, используйте тиски, чтобы вытащить уплотнительное кольцо.

Шаг9

Используйте мягкий молоток, чтобы аккуратно выколоть вал.

Шаг10

Снять наклонную плиту и подшипники.

Шаг11

Удалите шпонку, фиксирующую подшипник наклона плиты.

Шаг12-Разборка элементов управления

1.Снимите боковую заднюю крышку.

2.Извлечь сервопоршень.

3.Используйте специальные клещи для защелки, чтобы удалить защелку.

Шаг13-Разборка сборки блока цилиндров

1.Удалите центральное стопорное кольцо.

2.Удалите прокладки 1-2.

Шаг14-проверено.

Пожалуйста, ознакомьтесь с Таблицей 2 ниже для получения подробной информации.

Шаг15-Сборка гидравлического насоса Rexroth

Поставка:

- Вы хотите сэкономить деньги на ремонте и техническом обслуживании своего оборудования, но не знаете, где найти необходимую информацию. Мы расскажем вам о двух способах, с помощью которых вы сможете сэкономить деньги и время, используя инструменты, доступные в Rexroth. В этой статье вы найдете полезные советы, которые помогут вам снизить расходы на ремонт и техобслуживание.

| Проверьте внутренний и внешний кольца подшипника. Проверьте наличие следующих дефектов на шариках подшипника: пятна, коррозия, царапины. Также осмотрите внутреннюю сторону внешнего кольца на предмет наличия пятен, коррозии и царапин. |

|

| Проверьте поверхность опоры наклонной плиты. Наличие дефектов на опорной поверхности наклонной плиты, таких как пятна, коррозия, царапины, посторонние предметы и т. д. |

|

| Проверьте рабочую поверхность наклонной плиты. Проверьте поверхность на наличие глубоких царапин, истираний и посторонних предметов. |

|

| Проверьте возвратные диски и шарниры. Глубина износа каждого отверстия возвращающегося диска, износ между возвращающимся диском и шаровым шарниром. |

|

| Проверьте шлицы на наличие повреждений и износа рабочей поверхности Особое внимание уделяется проверке состояния уплотнительных колец. На обеих сторонах каждой зубчатой передачи сплайна нет явных следов износа, и продольная гладкая поверхность не имеет заметных следов износа или борозд. |

|

| Проверьте нижнюю поверхность плиты (1) на наличие металлических стружек и кавитации. Если продольное направление заклинило (2), то необходимо заменить его новым. Измерьте толщину накладки. |

|

| Проверьте сопрягаемые поверхности 1 и 2 блока цилиндра и маслораспределительной плиты Отсутствуют явные следы кольцевой скольжения, не глубже 0,002 мм. |

|

| Проверьте поршень.. Отсутствие видимых признаков износа между желобом и заслонкой жилого помещения |

Если вы не можете выполнить ремонт насосов Rexroth, мы предоставляем вам лучшее соотношение цены и качества. Щелкните, чтобы просмотреть.

Ищете руководство по ремонту насосов Rexroth? Мы рады сообщить вам, что в настоящее время доступно руководство по ремонту насосов Rexroth в формате PDF на нашей онлайн-библиотеке. С нашими онлайн-ресурсами вы можете найти руководство по ремонту насосов Rexroth или практически любого другого типа электронных книг для различных продуктов.

Обслуживание

насосов во время работы должно обеспечить нормальную безаварийную работу

установки. Особенно внимательно нужно следить за работой подшипников,