Ремонт и профилактика винтового компрессора

Распространенные причины ремонта компрессора.

Необходимость проведения диагностики и последующих ремонтных работ можно легко определить по признакам:

- компрессорная система не включается, происходит автоматическое отключение в процессе эксплуатации или невозможно сделать перезапуск;

- протекает масло или технические жидкости;

- производительность отклоняется в меньшую сторону от нормативных показателей;

- прерывается цепь;

- компрессор не вырабатывает сжатый воздух вообще или качественно уменьшается давление воздуха;

- происходит автоматическое отключение термостатом;

- устройство перегревается;

- слышатся нехарактерные шумы или повышенная вибрация.

У каждой неисправности есть своя причина, требующая тщательной диагностики и соответствующего ремонта. Среди наиболее часто проводимых ремонтных работ:

- восстановление роторной пары (винтового блока);

- регулировка роторного зазора;

- замена подшипников, сальника, маслофильтров.

Роторный блок.

Роторная пара — основной рабочий элемент винтового компрессора, поэтому ее поломка относится к критическим, требующим немедленного устранения. Во время осмотра зазоров между винтами могут обнаружиться трещины, для их выявления используют также цветной дефектоскоп. Причины появления:

- попадания посторонних твердых частиц;

- усиленного трения из-за смещений рабочих узлов относительно друг друга;

- коррозии.

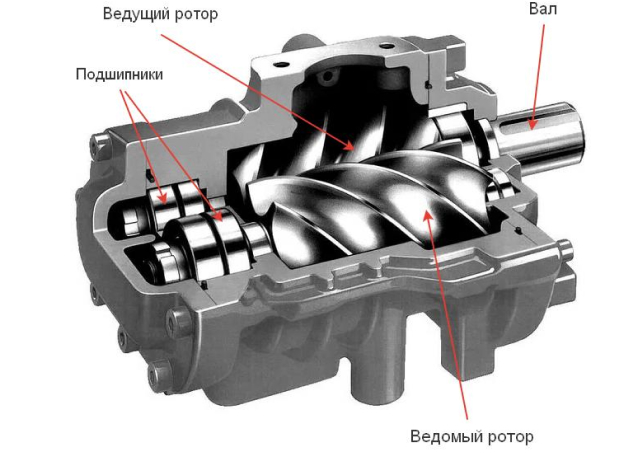

Винтовой блок маслонаполненного винтового компрессора в разрезе

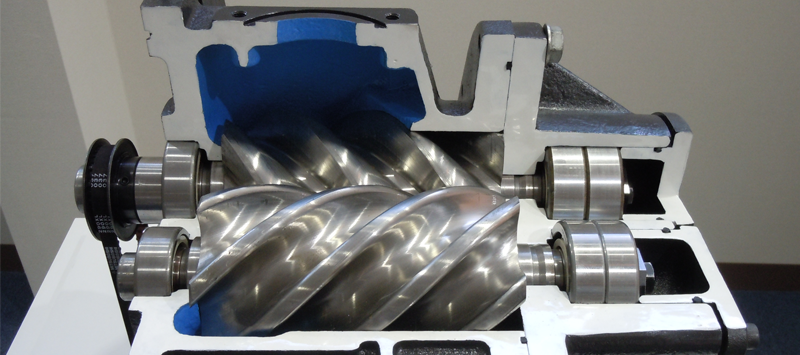

Винтовой блок безмаслянного винтового компрессора в разрезе

Любой налет с поверхности роторов необходимо обязательно удалять. В качестве профилактики его появления поверхность обрабатывается антифрикционным покрытием. Вещество помогает не только защитить от самопроизвольного окисления и задиров, но также снизить шум и обеспечить минимальный зазор, благодаря чему увеличится эффективность роторов.

В состав антифрикционных средств входят мелкие твердые частицы – это может быть дисульфид молибдена, графит или политетрафторэтилен. Благодаря высоким показателям максимальной нагрузки вещество просто наносить слоем необходимой толщины, и оно долго держится. Сложные поверхности (например, винтовую пару), лучше обрабатывать с помощью автоматического распыления.

Перед нанесением необходимо обязательно удалить старое покрытие после предварительной очистки от налета. А также подготовить рабочий слой обезжирив и проведя обработку особым средством (для лучшего схватывания и распределения антифрикционного вещества). После каждого нанесения необходимо просушивать слой и осуществлять контроль по показателям сцепления, толщины и полноты.

Техническое обслуживание винтового блока

Использование этого покрытия в качестве профилактической меры поможет уменьшить расходы на механическую обработку плоскостей. Не нужно будет тщательно выравнивать микрогеометрию, так как уплотнение роторов легко достигается использованием выравнивающего покрытия.

Список проблем и их устранение.

Длительная работа оборудования неизменно приводит к поломкам. Необходимо понимать в чем заключается их первоначальная причина, чтобы эффективно проводить диагностику и быстрый качественный ремонт неисправных узлов:

- невозможен перезапуск — необходимо проверить всасывающий клапан, скорее всего он плохо закрыт. Чтобы исправить ситуацию, нужно прочистить или заменить клапан;

- нет сжатого воздуха — за это отвечает реле давления, узел, подающий питание на электромагнитный клапан;

- сниженная производительность — помолка вероятнее всего вызвана загрязнением регулятора. В качестве профилактических мер возникновения неисправности необходимо убрать всасывающий фильтр, открыть или снять регулятор и очистить его от загрязнений;

- увеличенный расход масла/протечка — у неисправности может быть 2 источника: поломка фильтра маслоотделителя или отсутствие герметичности его уплотнений. Также протечку могут вызвать слишком высокое давление внутри системы (проверяется по манометру) или неплотно закрытый регулятор;

- открытый предохранительный клапан — неисправность возникает, если засоряется маслофильтр. В качестве профилактических мер требуется проверять перепад давления между резервуаром масла и трубой со сжатым воздухом. В случае поломки необходимо менять фильтр;

- отключение компрессорной системы термостатом — у неисправности существует 4 причины:

- Слишком высокая температура окружающего воздуха. Для решения неполадки необходимо обеспечить приток прохладного воздуха и вентиляцию, после чего перезапустить устройство.

- Охладитель масла засорен. Необходимо очистить его с использованием растворяющей технической жидкости.

- Критический уровень масла. Следует долить его до рабочего уровня (использовать то же самое масло).

- Термостат не исправен — требуется его полная замена.

- прерывается цепь — ситуация возникает при недостаточном напряжении в электросети. После его проверки необходимо перезапустить компрессорную систему. Также прерыватель срабатывает, если перегревается двигатель. Для профилактических мер проверяется теплоотвод;

- сбои в работе электродвигателя — наиболее частой причиной поломки являются подшипники. Профилактическими мерами является регулярная замена элементов;

- не работает привод — наиболее часто встречающая проблема ременных, где ремень обрывается. Чтобы этого не произошло, необходимо регулярно проверять его состояние и при необходимости менять. У шестеренчатого привода может заклинивать редуктор или изнашиваться шестерни. Профилактической мерой в этом случае является регулярная смазка рабочего узла. Прямой же привод часто выходит из строя из-за неисправности муфты.

Еще Статьи

Выбор компрессора для шиномонтажа. Советы

Ремонт и обслуживание шин выполняются при повреждении колес автомобиля, а также для сезонной замены шин и профилактического обслуживания.

Для полноценного функционирования шиномонтажного сервиса требуется широкий спектр оборудования и инструментов. В этой статье мы рассмотрим, какой компрессор необходим для шиномонтажного оборудования и как рассчитать требуемую мощность станции.

Компрессор для продувки труб водоснабжения на даче

Чтобы предотвратить разрыв водопроводных труб на дачном участке из-за замерзания воды, перед окончанием сезона и консервацией дачи на зиму их необходимо продуть, то есть удалить из них всю воду.

В случае отсутствия возможности осуществить слив воды из труб, например, при отсутствии постоянного уклона или специальных кранов, может быть применён метод продувки. Однако этот метод усложняется тем, что вода вытесняется не поршнем, а воздухом.

Как снизить затраты на производство сжатого воздуха? 10 советов

Стоимость сжатого воздуха включает в себя целый ряд составляющих, но самая дорогая из них — это электроэнергия. В течение своего срока службы компрессор потребляет значительное количество электричества, стоимость которого превышает несколько раз стоимость самого компрессора. Поэтому энергоэффективность выходит на первый план, т.к. позволяет сэкономить средства и оптимизировать расходы.

Как правильно слить конденсат из воздушного компрессора?

Как бы часто мы ни использовали воздушный компрессор, обязательным фактом является забота б установке, чтобы продлить ее срок службы. Правильный уход за воздушным компрессором включает в себя его слив по мере необходимости. Но вопрос, как слить воздух из компрессора?

Как подготовить воздушный компрессор к зиме

Одним из важных способов повышения экономической эффективности на вашем рабочем месте является обеспечение надлежащего технического обслуживания и подготовки ваших систем воздушных компрессоров к зимнему сезону.

Все Статьи

Обратная связь

Появились вопросы?

Узнать стоимость,

задать вопрос

Ремонт винтовых компрессоров: регламент обслуживания и способы профилактики неисправностей

Винтовой компрессор принадлежит к одному из наиболее эффективных типов оборудования для получения сжатого воздуха. От стабильной работы компрессора часто зависит работоспособность целых производственных линий или строительных участков.

Большой спрос на винтовые компрессоры обусловлен их многочисленными преимуществами по сравнению с центробежными или поршневыми устройствами.

Основными достоинствами устройств винтового типа являются:

- Простота монтажа и эксплуатации

- Компактные размеры

- Низкий уровень шума и вибрации

- Непрерывность работы

- Максимальная надежность

- Длительный эксплуатационный период

- Создание практически идеально чистого воздуха

- Минимальные энергозатраты

- Наличие системы автоматического контроля

Значительные нагрузки, агрессивные рабочие среды и нарушения правил эксплуатации могут привести к поломке оборудования. То, насколько сложным и затратным будет ремонт винтового компрессора, зависит от характера неисправности.

Рассмотрим причины возникновения неполадок в компрессорах винтового типа, регламент их обслуживания и ремонта, а также способы повышения межсервисного интервала.

К необходимости ремонта винтовых компрессоров приводит использование некачественных масел, превышение температурного режима работы компрессора, выход из строя воздушного либо масляного фильтров, поломка термостата, износ приводных ремней, винтовой пары и сопрягаемых подшипников.

Основными признаками того, что компрессор требует как минимум диагностики, являются:

- Повышенная температура или локальный нагрев винтовой пары

- Падение давления и производительности агрегата

- Посторонние шумы при работе

- Повышенная вибрация

- Течь масла по стыкам винтового блока

- Заедание и подклинивание роторов

Первое техническое обслуживание (ТО) нового винтового компрессора производится обычно после 500 моточасов его работы. В маслозаполненном варианте устройства ТО сопровождается заменой масла и масляного фильтра. Последующие ТО осуществляются по регламенту через каждые 2500-3000 моточасов или один раз в год.

Перед проведением технического обслуживания необходимо убедиться, что компрессор отключен от электрической сети, отсоединен шаровым краном от ресивера и магистрали сжатого воздуха, разгружен и не находится под давлением.

В подшипники электродвигателя обычно уже заложена заводская смазка, поэтому они не требуют первоначального обслуживания. Некоторые модели электродвигателей снабжены специальными масленками, подшипники в них смазываются каждые 2500-3000 моточасов.

При нормальных условиях окружающей среды (температура до +30° C) замена подшипников осуществляется каждые 12000 часов, в более тяжелых условиях эксплуатации – каждые 8000 часов. В любом случае такая работа должна производиться не реже одного раза в 4 года.

Характерные причины поломки конструкций, в которых обороты от двигателя к винтовой паре передаются с помощью приводных ремней, следующие:

- Высокое содержание в воздухе твердых частиц: оседая на поверхность ремня, они вызывают его повышенный износ, повреждение и разрыв

- Температура, превышающая допустимые нормы: способствует растяжению ременной передачи

Проверку состояния ремней и, при необходимости, регулировку их натяжения, следует проводить каждые 500 часов наработки винтового компрессора. В замене ремни нуждаются через 7500-8000 моточасов.

Компрессоры с шестеренчатым приводом требуют ремонта в случае износа шестеренок или заклинивания редуктора. Детали, выработавшие свой ресурс, меняются на новые.

Конструкции с прямым приводом требуют ремонта в случае повреждения гибкой муфты, соединяющей винтовую пару и двигатель. В данном случае производится замена детали и тщательная диагностика компрессора.

Винтовой блок является основным элементом компрессора, в котором происходит процесс сжатия воздуха за счет вращения ведущего и ведомого роторов.

Данный механизм является наиболее важным и дорогостоящим элементом конструкции. Его выходу его из строя обычно предшествуют следующие сбои в работе компрессора:

- Повышение рабочей температуры блока

- Вибрация и скрежет

- Понижение давления воздуха

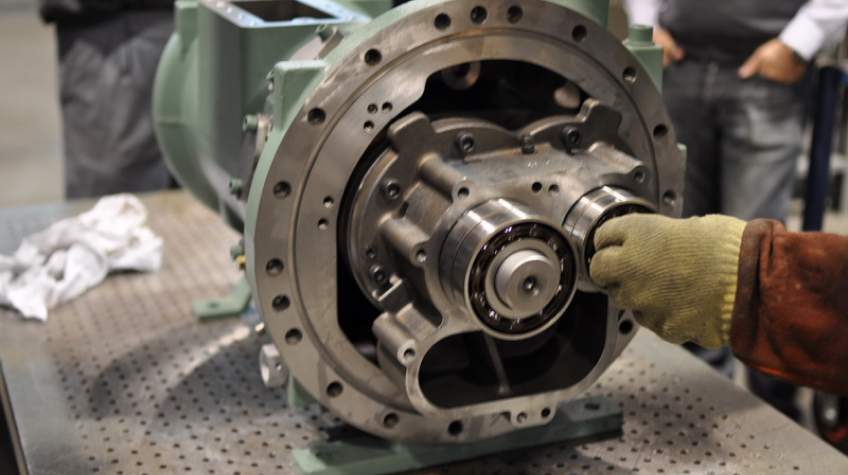

Простым с технологической точки зрения (и недорогим) является ремонт блока с заменой подшипников и сальников. Мероприятия могут быть как планово- предупредительными, так и срочными – при достижении наработки, близкой к критической. В процессе такого ремонта меняются опорные подшипники роторов и редуктора, втулка и сальниковое уплотнение, очищаются масляные каналы, устанавливаются необходимые зазоры между роторами и корпусом блока, проводится обработка винтовых элементов специальным покрытием.

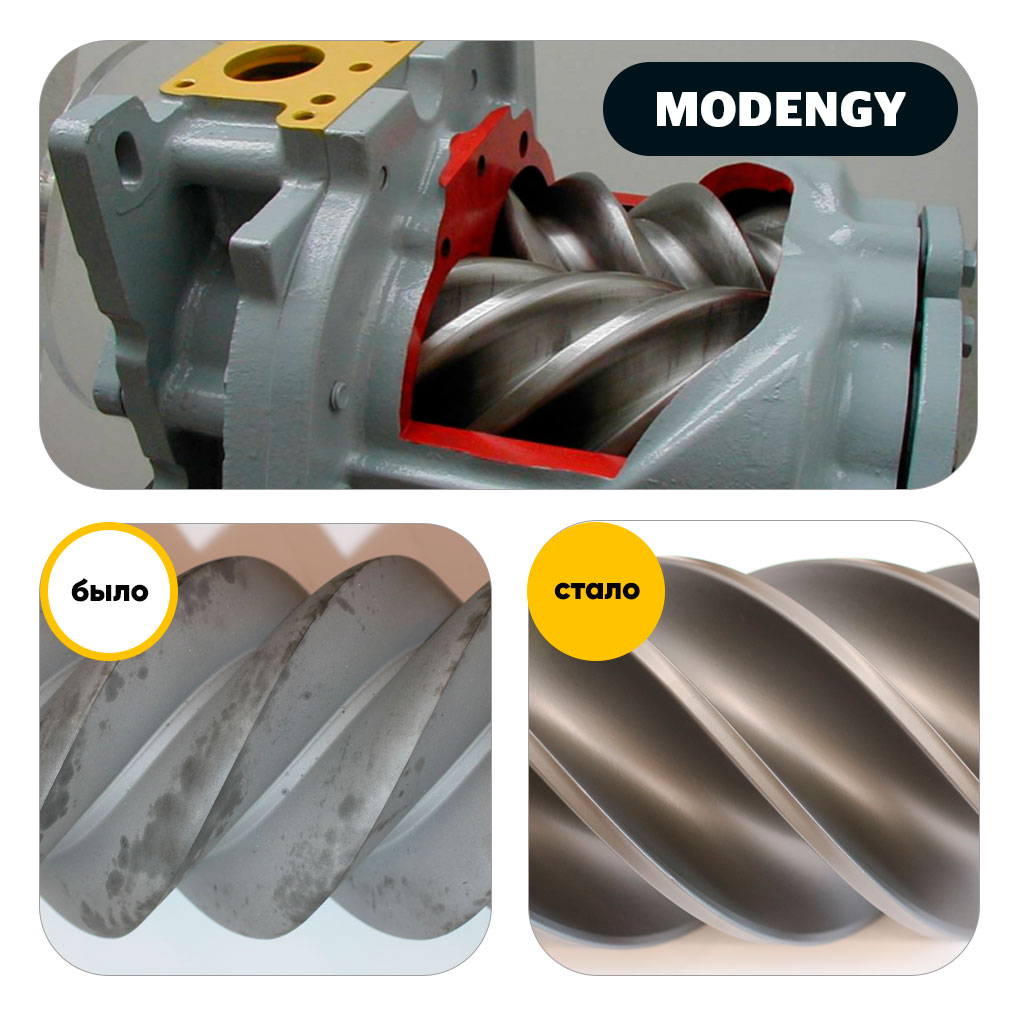

Для нанесения на роторы (первичного или в целях восстановления заводского защитного слоя) существуют антифрикционные материалы в виде жидкостей или аэрозолей. Они подобны краскам, однако вместо пигмента содержат твердые смазочные вещества (дисульфид молибдена, графит, ПТФЭ и др.).

В нашей стране покрытия для роторов винтовых компрессоров наравне с другими «сухими» смазками выпускает компания Modengy.

Антифрикционные твердосмазочные покрытия (АТСП) MODENGY 1007, MODENGY 1066 и MODENGY 1014 обладают чрезвычайно высокой несущей способностью и износостойкостью. Они наносятся на поверхности роторов слоем до 100 мкм, который в процессе приработки уменьшается в 2-2,5 раза. Готовая (отвержденная) полимерная пленка с частицами твердых смазок выполняет противозадирную функцию, обеспечивает минимально возможный зазор между винтовой парой и защищает детали от трения.

На фотоколлаже и в видеоролике ниже — результаты нанесения покрытия MODENGY 1007 на роторы винтового компрессора.

Более сложным является случай заклинивания блока. В зависимости от скорости срабатывания аварийной защиты компрессорной установки и быстроты реакции обслуживающего персонала степень разрушений при этом может отличаться.

В самых серьезных случаях при заклинивании блока разрушаются редуктор и корпус, обрывается хвостовик ведущего ротора, сами винты изгибаются. В подобных случаях резко возрастает количество операций, необходимых для восстановления винтовых элементов. К замене подшипников и сальника добавляются механическая обработка гребней и торцов роторов, их выравнивание и балансировка, восстановление хвостовика и корпуса винтового блока.

Большинство производителей компрессоров гарантируют работу оборудования без капитального ремонта до 40000 часов. Однако это в идеальных условиях, которых при реальной эксплуатации не бывает.

Ресурс современных опорных подшипников винтовой пары составляет от 10000 до 20000 часов (в зависимости от качества этих деталей и регулярности технического обслуживания компрессора). После наработки этого времени при нагрузках на винтовую пару возникает шум, который нарастает по мере увеличения износа оборудования. В результате компрессор начинает перегреваться, винтовой блок может заклинить из-за изменившихся зазоров между роторами.

В случае серьезного перегрева торцы винтовой пары «привариваются» к корпусу, что резко увеличивает трудозатраты на ремонт блока. При полном разрушении подшипников повреждения непредсказуемы – от локального перегрева винтовой пары до задиров и отколотых хвостовиков.

Все это говорит о необходимости своевременной диагностики и ремонта винтового блока. Затраты на эти мероприятия обычно на 50-80 % ниже, чем на покупку нового блока, а ресурс работы компрессора после них приближен к ресурсу нового оборудования.

Своевременный ремонт и плановое техническое обслуживание винтовых компрессоров в соответствии с рекомендациями производителя существенно снижают риск серьезных поломок техники.

Если при ТО не ограничиваться сменой фильтров, а проводить тщательную диагностику деталей, склонных к преждевременному износу, компрессорное оборудование прослужит заявленное время и даже больше.

Возврат к списку

РЕМОНТ ВИНТОВЫХ И РОТАЦИОННЫХ КОМПРЕССОРОВ

Винтовые компрессоры.

По сравнению с поршневыми компрессорами винтовые характеризуются малой массой, хорошей уравновешенностью, надежностью, долговечностью, равномерностью подачи пара (отсутствие пульсации) и малой чувствительностью к влажному ходу. К недостаткам относят недостаточную ремонтопригодность из-за сложности изготовления роторов и высокий уровень шума.

Техническое обслуживание винтовых компрессоров несложно и сводится к контролю герметичности фланцевых соединений, арматуры, торцевого уплотнения, контролю температуры и уровня масла, состояния фильтров, работы маслонасоса, давления масла и давления нагнетания компрессора. В процессе эксплуатации масло меняют при каждом профилактическом осмотре.

Наиболее сильно изнашиваются в процессе эксплуатации подшипники скольжения, сопрягаемые с ними шейки роторов, подшипники качения, детали торцевых уплотнений и регуляторов производительности.

Периодичность ремонта холодильного винтового компрессора (на примере компрессора 21 ВХ-280) следующая: осмотры — через 2750 ч, текущие ремонты — через 5500 ч, средние — через 16600 ч, капитальные —через 50 000 ч.

Объем работ при ремонте винтовых холодильных агрегатов следующий.

При профилактическом осмотре проверяют главным образом системы защиты от снижения давления масла перед компрессором и давления всасывания, повышения давления нагнетания, температуры хладагента и масла. Проводят демонтаж фильтров грубой и тонкой очистки масла с последующей очисткой и регенерацией металлокерамических элементов, осуществляют очистку газовых фильтров, промывку и продувку трубопроводов. Очистка газовых фильтров заключается в промывке их керосином и продувке азотом или сухим воздухом в направлении, обратном рабочему.

Торцевые уплотнения разбирают и притирают или заменяют графитовые кольца и резиновые уплотнения. Проверяют также состояние деталей маслонасоса, смазку подшипников электродвигателей, состояние пальцев муфт сцепления и крепежных деталей, проверяют герметичность соединений, чистят маслоохладитель. При, текущем ремонте дополнительно к объему профилактического осмотра проверяют изношенность компрессора и электродвигателя, демонтируют и полностью разбирают сальник компрессора и маслонасоса, ремонтируют обратные клапаны и

запорную арматуру на линиях хладагента, воды и масла.

При среднем ремонте дополнительно к объему текущего ремонта заменяют упорные и радиальные подшипники, резиновые втулки и муфты сцепления компрессора с электродвигателем, полностью разбирают маслонасос и заменяют основные неисправные детали.

При капитальном ремонте дополнительно к объему среднего ремонта полностью разбирают компрессор, проверяют опорные шейки роторов осматривают рабочие полости, заменяют подшипники электродвигателя, компрессора и маслонасоса.

Порядок выполнения ремонта винтового холодильного компрессора

следующий:

- отсасывают хладагент;

- выпускают масло;

- отсоединяют трубопроводы;

- муфту сцепления с ведущим ротором;

- разбирают торцевое уплотнение;

- демонтируют устройство для регулирования производительности;

- снимают подшипники и разгрузочные поршни;

- роторы вынимают из блока цилиндров с помощью приспособлений.

Ремонт винтового компрессора связан с необходимостью выполнения операций высокой точности, поэтому на время капитального ремонта его снимают с фундамента и место ремонта переносят из машинного зала в помещение, подходящее для этих целей.

При разборке проверяют износ узлов и деталей. Допустимые зазоры в подшипниках скольжения 0,18 мм, под уплотнительными поясами подшипников между торцом, обращенным внутрь компрессора, и уплотнительной канавкой 0,2 мм. На рабочей поверхности шеек валов роторов допускаются мелкие кольцевые риски на 1/3 длины подшипника, в среднем сечении не более 3 кольцевых рисок глубиной и шириной не более 0,3 мм. Плотность прилегания вкладышей к постели проверяют по краске. Подшипники ремонтируют путем перезаливки и при- шабривания. При установке новых вкладышей проверяют совпадение масляных каналов. При дефектации роторов проверяют нецилиндричность шеек (не более 0,01 мм на длину шейки), биение роторов индикатором при установке ротора в центрах (не более 0,05 мм), динамическую неуравновешенность (дисбаланс) — при динамической балансировке в балансировочном станке.

О появлении дефектов торцевых уплотнений при работе компрессора судят по утечкам масла и хладагента. Причинами утечек являются осевое биение уплотнительных колец, износ резиновых прокладок, потеря упругости поджимающей пружины. Торцевое уплотнение подлежит разборке и ремонту, если при работе в течение суток утечка масла превышает 6 капель в 1 мин. При профилактическом осмотре уплотнение разбирают без разъединения муфты сцепления компрессора и электродвигателя. Если на поверхности, уплотнительных колец появляются риски, то кольца притирают на плите с проверкой по краске. Минимально допустимая толщина графитового кольца в уплотнении составляет 8 мм. При ремонте проверяют упругость пружины на соответствие характеристике. После смазки трущихся деталей маслом торцевое уплотнение собирают и проверяют в работе.

При сборке винтового компрессора после ремонта выдерживают зазоры в соответствии с инструкцией завода-изготопителя. Осевые зазоры между торцами роторов и корпусом или крышкой регулируются изменением толщины прокладки и составляют 0,05—0,08 мм на стороне нагнетания и 0,4—0,75 мм на стороне всасывания. Зазоры между торцевой поверхностью наружных колец подшипников качения (рис. 10.17, а) регулируют в пределах до 0,03 мм шлифовкой поверхности регулировочных шайб 8 под фланцами крышек, а предварительный осевой натяг создают проставочиым кольцом 10.

Зазор между золотником регулятора и стаканом устанавливают 0,1 мм шлифовкой кольца 6 (рис. 10.17,б). При укладке роторов проверяют параллельность осей (не более 0,03 мм на 0,5 м) и радиальные зазоры (рис. 10.17, б). Профильные зазоры замеряют в 12 положениях зубьев роторов и записывают в ремонтный журнал (рис. 10.17, в).

Рис.. 10.17. Схема регулировки и измерения зазоров в подшипниках качения (я) радиальных (б) и профильных (в) винтовых компрессорах:

1 — корпус; 2 — ротор ведомый; 3 — ротор ведущий; 4 — золотник регулятора производительности; 5 — стакан; 6 — прокладка; 7 — корпус подшипника; 8 — регулировочная шайба; 9— крепление внутреннего кольца подшипника; 10 — проставочное кольцо при создании предварительного натяга.

При монтаже регулятора производительности золотник устанавливают в положение минимальной производительности. Электропривод золотника устанавливают после настройки максимального крутящего момента.

Поста пленные роторы должны в блоке цилиндров легко и плавно вращаться от руки, для чего их перед монтажом смазывают маслом. Для уплотнения разъема корпуса применяют различного рода герметики и мастики. При затянутых болтах з разъем корпуса не должен проходить щуп толщиной 0,2 мм. При установке корпуса на фундамент его выверяют на горизонтальность.

Ротационные компрессоры.

Ремонт сводится к проверке износа цилиндра, замене пластин и восстановлению зазоров. Изношенные поверхности цилиндров и крышек восстанавливают металлизацией. В малых герметичных ротационных компрессорах при их массовом централизованном ремонте уделяют большое внимание восстановлению изнашиваемых сопряженных поверхностей: лопасть — ротор, лопасть — паз цилиндра, ротор — шейка эксцентрикового вала. Наряду с традиционными методами повышения износостойкости (поверхностная закалка ТВЧ, азотирование, цементирование и хромирование) хорошие результаты при

ремонтных работах дает газотермическое напыление тугоплавкими металлами, их карбидами, нитридами и оксидами. Так, при покрытии поверхностей трения керметами (продукты спекания керамических порошков и металлов) титана и ванадия толщиной 5 мкм износ при смазке маслом ХФ 12-16 в компрессоре ФГр 0,35-1 А уменьшился (по сравнению с деталями заводского изготовления) на торце ротора в 3—9 раз, на торцах лопасти в 4—8 раз, в пазе цилиндра в 2—4 раза.

Винтовые компрессоры считаются одними из оптимальных устройств, генерирующих сжатый воздух. Они отличаются высоким КПД, простотой монтажа и пусконаладочных работ, невысоким уровнем рабочих шумов, минимумом вибраций. Способны длительное время работать в непрерывном режиме, имеют большой ресурс. Большая часть моделей оборудована системами автоматического контроля поломок и аварийного автоотключения.

Однако, работа в условиях перегрузок, воздействие агрессивных сред, неправильная эксплуатация и отсутствие нормального технического обслуживания способны приводить к поломкам. Это ремонтопригодное оборудование, но сложность и стоимость ремонта напрямую зависит от своевременности обнаружения проблемы и характера неисправности.

Признаки поломки винтового компрессора

К распространенным причинам поломок следует отнести использование недостаточно качественных смазочных материалов, несоблюдение температурного режима эксплуатации, сложные эксплуатационные условия. Также компрессор может выйти из строя в результате поломки масляного, воздушного фильтра или термостата. Неполадки могут случиться из-за чрезмерного износа подшипников, винтов или приводного ремня.

Выполнить диагностику и текущий ремонт необходимо при появлении таких признаков:

- проявление постоянной, периодической повышенной вибрации;

- появление, нарастание посторонних шумов;

- протечка масла на стыке винтового блока;

- быстрый перегрев;

- периодическое подклинивание ротора;

- падение номинального выходного давления.

При обнаружении любого из перечисленных признаков требуется оперативное проведение диагностических и ремонтных мероприятий.

Нюансы ТО винтового компрессора

Своевременное, проводимое в полном объеме техническое обслуживание – гарантия увеличения эксплуатационного ресурса и предотвращения внезапных поломок. Периодичность и состав выполняемых работ указываются в инструкции производителем. Как правило, первое ТО выполняется после наработки в 500 часов, обязательно включает полную замену масляного фильтра и масла. Каждое последующее обслуживание проводится раз в год или после наработки 3000 часов.

Перед обслуживание компрессор важно отсоединить от всех подключений, а также отключить от сети. Необходимо убедиться, что он находится не под давлением.

Техническое обслуживание подшипников электродвигателя

Сами электромоторы, используемые для приведения в действие винтовых компрессоров, являются в большинстве случаев необслуживаемыми. Исключение здесь только одно – подшипники, которые нуждаются в периодической замене смазки. В ходе запуска в эксплуатацию и первого регламентного технического обслуживания эта операция не требуется благодаря наличию заводской смазки. Далее она должна выполняться не реже, чем через каждые 3000 часов наработки или один раз в год.

При эксплуатации в нормальных рабочих и температурных условиях (в среднем до +30°C) плановая замена подшипников выполняется через каждые 12 000 часов наработки. Если оборудование работает в сложных условиях – через каждые 8000 моточасов. В любом случае максимальный интервал между заменами не должен превышать 4 лет.

Техническое обслуживание привода

Приводная группа, предназначенная для передачи усилия от двигателя на винтовую пару, также подвержена износу и риску поломок. Причиной неисправности обычно становится повышенное содержание в воздухе твердых частиц. Они оседают на ремень, провоцируя повышенную скорость износа и повышая риск обрыва. Также проблемы могут случиться в результате эксплуатации в условиях с повышенной температурой, что может привести к растяжению ремня. Проверять уровень натяжения ремня необходимо через каждые 500 часов наработки. Менять его рекомендуется каждые 8000 моточасов.

Ремонт моделей с шестеренным приводом осуществляется по мере износа шестеренок. Главный признак – появление вибрации или постороннего шума, падение рабочего давления. Периодичность визуальных осмотров – не реже, чем каждые 3000 часов наработки.

Особенности ремонта винтового блока компрессора

Винтовой блок – наиболее сложный и дорогостоящий узел компрессора. За счет работы ведущего и ведомого роторов в нем происходит нагнетание воздуха с дальнейшей подачей на рабочую станцию. Скорость износа его узлов зависит от качества изготовления, интенсивности эксплуатации. Первичными признаками надвигающейся поломки является появление посторонних шумов во включенном состоянии. Также может наблюдаться быстрый перегрев блока в процессе работы, падение номинального рабочего давления.

При появлении таких признаков рекомендуется выполнить планово-предупредительный ремонт, который заключается в проведении следующих мероприятий:

- замена опорных подшипников редуктора, ротора;

- замена сальниковых уплотнителей, втулок, других расходников;

- очистка каналов подачи масла от загрязнений, засоров;

- регулирование зазоров между корпусом и роторами.

Также необходимо выполнить восстановление поверхностей роторов. Осуществляется это путем нанесения специального антифрикционного состава с твердыми смазочными веществами, доступного в виде аэрозоля или жидкости.

Данный перечень работ необходимо выполнять не только при проявлении признаков неисправности, но также в случае достижения наработки, приближенной к критическому значению. Это позволит избежать заклинивания роторов или других серьезных поломок.

Заклинивание винтового блока может привести к таким последствиям, как срыв хвостовика ротора, деформация винтов, разрушение корпуса и редуктора. К ремонтным работам добавляется полная замена безвозвратно разрушенных узлов, восстановление геометрии и балансировка ротора. Данные операции может выполнить только мастер.

Долговечность винтового компрессора

Преимущественно производителями данного оборудования заявляется ресурс на уровне 40 000 часов работы. Однако, такая наработка до капитального ремонта возможна только в идеальных стендовых условиях. На практике достижения критического износа происходит гораздо быстрее. Так, реальный ресурс подшипниковых групп редко превышает 10 000-20 000 часов работы в обычных условиях при выполнении правильного периодического технического обслуживания.

Первичный признак износа подшипников или других элементов винтовой группы – постепенно нарастающий посторонний шум при включениях. Повышение нагрузок на винты ведет к перегреву, провоцирующему изменение зазоров внутри корпуса. В итоге снижается производительность, падает рабочее давление, наиболее уязвимые узлы выходят из строя.

Рекомендации по предотвращению неисправности винтового компрессора

Главная рекомендация – придерживаться указанных производителей оборудования интервалов технического и сервисного обслуживания. Также важно в его рамках выполнять все заявленные операции. Такой подход позволит избежать внезапных поломок, а также увеличить реальный ресурс оборудования.

Своевременная замена изношенных деталей и уплотнителей при приближении к критическому значению износа или появлении признаков неисправности позволит сэкономить от 50% до 80% средств, избежав дорогостоящего ремонта и восстановления при серьезной поломке.

Возможно, Вам также будет интересно узнать про компрессоры винтовые электрические.

Итак, компрессор куплен, ресивер к нему тоже, но все это не работает. Как писал в предыдущем посте, компрессор не реагировал на контроллер, так как с винтовым компрессором я сталкиваюсь впервые, было решено не издеваться над техникой и вызвать спецов. По приезду двух мастеров была произведена диагностика и вердикт был такой, якобы контроллер был заменен на новый, но его не настроили, поэтому и не реагирует, нужна либо настройка, либо замена, в любом случае ценник был от 30к, ну и вдобавок нужно полное ТО. За такую диагностику эти «спецы» взяли 8к и уехали.

Если с ТО итак было понятно, то на счет контроллера были сомнения и я начал свою диагностику. После эксгумации контроллера, был обнаружен интересный момент, из четырех фишек правильно стояли только две, они были перепутаны местами, помимо этого, на контроллеры был маленький блок переключателей, один из которых стоял в другом положении. Поменял фишки и переключатель и о чудо, компрессор включился в нормальном режиме как и должен по мануалу и даже запустился, правда ненадолго, так как автомат был слабый и его просто выбило, пришлось менять на новый.

Казалось бы все окей, можно подключать в систему и работать, но не тут то было, после очередного запуска компрессор вдруг уходит в ошибку и отказывается работать. Ошибка заключалась в перегрузке двигателя, изучив мануал, я перепробовал все способы устранения, был поставлен более мощный автомат, заменен питающий кабель, проверены и почищены все контакторы управления, заменены все предохранители и проверена вся проводка в целом, даже прозвонил основной двигатель, все показатели были в норме, но результатов это не принесло. Далее начали копаться в самом контролере, выставляли разные токи и время запуска, отключали защиту и т. д. и это помогло, компрессор заработал.

Но радость длилась недолго, так спустя две недели работы компрессор снова встал. Пока я отсутствовал в сервисе, механики пользовались компрессором без меня и в один момент по их словам он начал выть, а потом и вовсе не запускался. Открыв главный отсек, я обнаружил порванные ремни, которые намотало на вал и пока они горели, вся эта резиновая пыль загадила все вокруг, как позже сказал мастер, ремни стояли совсем не те, какие должны быть, поэтому их и порвало.

Ну что ж, тут пришло время делать ТО, обратился в сервисный центр, где мне сообщили, что запчасти только под заказ из Турции и срок не раньше двух недель. Других вариантов не было и я начал ждать. По итогу были поменяны: ремни, масло, фильтра (масляный, сепаратор, воздушный, панельный), а также датчик температуры. Вместе с работой ТО вышло на 55 тысяч, причем за аналог, если бы был оригинал, то тогда цена 95.

ТО сделано, запуск иии снова ошибка, но уже другая, якобы отсутствует напряжение.

Снова начинаю поиск неисправности, опять прозвон, проверка проводки и цепи, но ничего, все тщетно. После всех манипуляций контроллер был извлечен и отдан на полную диагностику знакомому электронщику, но прозвонив и неоднократно протестировав его на стенде ошибок никаких найдено не было, даже перепаяли все подозрительные резисторы, но толку ноль, контроллер полностью рабочий, а компрессор запускаться отказывается. К слову новый контроллер был редким и стоил порядка 120 тысяч или 40 за бу, что меня вообще не радовало, помимо этого и информации о нем было крайне мало. Помучившись еще с оживлением того, что есть и изучив информацию, было принято решение на переход китайского контроллера МАМ-860, как оказалось это распространенный вариант и информации полно. В итоге был заказан комплект контроллера с необходимыми датчиками и трансформатором и началась его инсталляция, весь набор вышел мне порядка 20к, что кратно меньше, чем покупать родной. Установка оказалась непростой, пришлось переделывать схему проводки и прочую мелочь, и вот спустя несколько дней такой эротики контроллер стоит на месте, первый запуск иии снова ошибка.

Тут у меня уже сдают нервы, снова проверили и прозвонили всю цепь но все в порядке, просто мистика какая-то. Начинаем снова разбирать весь узел и тут решили копнуть в другую сторону, а именно обратили внимание на аварийный «грибок», которым можно отключить всю систему в экстренном случае и что мы обнаружили, в нем сидел коротыш. Да-да, одна кнопка оказалась источником всех проблем, так как через нее шел весь сигнал, но при этом кнопка работала наполовину, то контроллер не мог понять в чем проблема. ведь кнопка не зажата, поэтому выдавал ошибку по напряжению, хотя при прозвонке все было нормально. Почистив все контакты и подключив грибок по новой- вся система заработала в штатном режиме. Я конечно расстроился, что пришлось переходить на китайский контроллер, так как возвращать старый уже было муторно, но наконец выдохнул и был рад, что все работает.

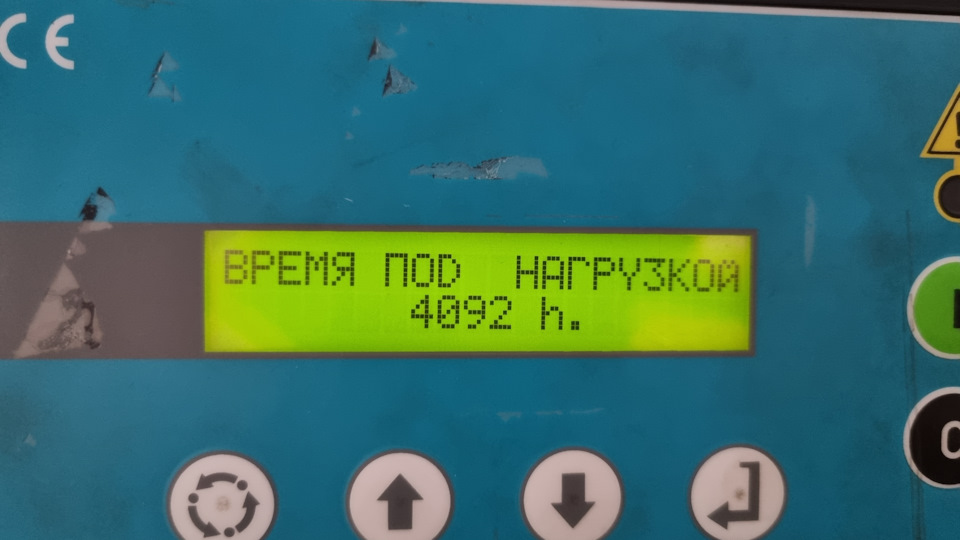

История конечно у компрессора интересная и видимо до меня его победить не могли, по меркам винтовых компрессоров работал он не так много и запас ресурса еще большой, это конечно радует.

В одном посте трудно описать сколько нервов и времени я убил, ведь вся эта эпопея с компрессором длилась порядка четырех месяцев, в один момент даже хотел продать его от отчаяния. Но как говорится «все хорошо, что хорошо кончается».