А.В.Барков, Н.А Баркова. Северо-Западный учебный центр

С.Г.Дегтерев, А.В.Комяков. ВАСТ-сервис.

Введение.

Для диагностики подшипников качения колесно-моторных блоков (КМБ) локомотивов на железнодорожном транспорте несколько лет успешно используются диагностические комплексы «Вектор-2000», ориентированные на измерение и анализ вибрации подшипниковых узлов в широком диапазоне частот. В состав комплекса входят датчик вибрации, измеряющий виброускорение, датчик частоты вращения, виброанализатор серии СД (рис.1) и программа автоматической диагностики DREAM, устанавливаемая на компьютер.

Все измерения проводятся по маршрутным картам, формируемым диагностической программой, что существенно повышает производительность труда диагностов.

За время работы накоплен значительный опыт диагностики КМБ, позволивший внести ряд усовершенствований и дополнений в технологию вибрационного диагностирования и в диагностический комплекс. Откорректированная технология легла в основу технологической инструкции «Проведение вибрационного диагностирования подшипников качения колесно-моторных, колесно-редукторных блоков, тяговых электродвигателей и колесных пар локомотивов» (ПКБ ЦТ.25.0142. Москва. 2012), а также руководящего документа «Вибрационное диагностирование узлов локомотивов» (ПКБ ЦТ.06.0050. Москва. 2013), разработанных по заказу ОАО «РЖД».

Ниже приведено краткое описание откорректированной технологии диагностики подшипников с практическими примерами.

1. Контролируемые параметры вибрации подшипниковых узлов.

Вибрация подшипниковых узлов измеряется в диапазоне частот от 2 Гц до 25кГц и условно делится на низкочастотную (до 800Гц), среднечастотную (до 3кГц) высокочастотную (до 10кГц) и ультразвуковую (выше 10кГц). При измерениях обеспечивается вращение колесной пары со стабильной частотой в диапазоне от 3 до 6Гц.

Поскольку используется режим вращения КМБ с постоянной частотой, основным видом анализа сигналов является спектральный анализ как низкочастотной (и, частично, среднечастотной) вибрации подшипниковых узлов (анализ автоспектров вибрации), так и огибающей (спектральный анализ колебаний мощности) высокочастотной вибрации. Кроме этого контролируется форма (среднеквадратичное и пиковое значение) ультразвуковой вибрации (в полосе 10-25кГц) и спектральная плотность низкочастотной случайной вибрации.

Указанные виды измерения и анализа вибрации позволяют провести любой из приведенных на рис.1. виброанализаторов серии СД.

Рис.1 Виброанализаторы СД-11, СД-12, СД-21 и СД-22Р производства Ассоциации ВАСТ.

Общий уровень низкочастотной вибрации КМБ (виброперемещение или виброскорость) в полосе частот 10-1000Гц или 2-1000Гц, задаваемый стандартом Р ИСО 10816 как вибрационный параметр состояния машин с узлами вращения, не контролируется, так как режим работы локомотива во время диагностических измерений КМБ в условиях ремонтных депо невозможно отнести к номинальному (типовому), а значение уровня вибрации в стандартной полосе частот не имеет прямой связи с состоянием подшипников.

По гармоническим составляющим автоспектра низкочастотной подшипниковой вибрации КМБ, возникающей при движении элементов подшипника по неровностям поверхностей качения, обнаруживаются развитые дефекты, как в виде неровностей любой поверхности качения (наружное, внутреннее кольца, тела качения), так и разноразмерности тел качения. Плавные неровности (неравномерный износ) не приводят к росту гармонических составляющих в области среднечастотной вибрации, неровности с острыми краями (раковины, сколы, трещины) из-за возникающих периодических ударов средней мощности являются причиной роста гармоник высокой кратности, попадающих и в область среднечастотной вибрации.

По огибающей высокочастотной вибрации, возбуждаемой силами трения в смазке и ударами из-за контакта поверхностей качения при разрыве масляной пленки (ультразвуковая вибрация из-за микро столкновений твердых тел) и без ее разрыва (высокочастотная вибрация из-за гидродинамического трения) обнаруживаются дефекты смазки, а также дефекты поверхностей трения, но на более ранней стадии развития. Для их идентификации анализируется спектр огибающей высокочастотной вибрации, гармонические составляющие которого определяют периодичность и глубину изменения (модуляции) мощности выделенной части высокочастотной вибрации во времени.

Рост уровня высокочастотной вибрации (ее СКЗ) на выходе полосового третьоктавного фильтра со среднегеометрической частотой 6 или 8кГц возникает из-за роста, как сил трения качения, так и сил трения скольжения, в частности трения сепаратора, а так же лабиринтных уплотнений, стопорных колец, планок или других устройств в зависимости от модификации подшипниковых узлов. Причинами может быть, как ухудшение свойств смазки, так и износ поверхностей трения.

Рост пикового значения ультразвуковой вибрации на частотах выше 10кГц происходит вследствие разрывов масляной пленки, сопровождающихся микроударами тел качения о неподвижное кольцо подшипника. Основной причиной таких ударов является либо снижение качества смазки из-за старения или попадания в нее посторонних частиц (вода, продукты износа и т.п.), либо в результате появления неровностей на неподвижном кольце, и, в значительно меньшей степени, на вращающихся поверхностях качения. Возможен рост пикового значения вибрации и при задеваниях сепаратором неподвижных поверхностей подшипника.

Последующий рост уровня ультразвуковой вибрации (ее СКЗ) происходит из-за увеличения количества ударных импульсов в результате дальнейшего ухудшения смазки или увеличения протяженности неровных поверхностей качения.

Как правило, пиковое значение ультразвуковой вибрации не относится к наиболее достоверным признакам дефектов подшипников КМБ и используется как дополнительный признак неровностей на поверхностях качения колец только буксовых подшипников колёсных пар по нескольким причинам. Первая – недостаточно высокое качество используемой смазки с возможностью спонтанного, но редкого разрыва смазочной пленки. Вторая – наличие небольших неровностей на поверхностях качения долго эксплуатируемых элементов подшипников, особенно восстановленных. Третья – нарушения (в пределах существующих допусков) геометрии зацепления в зубчатых передачах, часто приводящие к появлению импульсных нагрузок на подшипники. В связи с вышеуказанным в рассматриваемых ниже примерах преимущественно присутствуют результаты измерений СКЗ ультразвуковой вибрации в полосе частот 10-25кГц без указаний на величину пикового значения.

Еще одна группа контролируемых параметров вибрации – уровни случайных составляющих низкочастотной и среднечастотной вибрации в нескольких широких полосах частот. Эти составляющие вибрации растут тогда, когда подшипниковая вибрация теряет периодичность, а теряется она во время измерения вибрации либо при сильном износе или разрушении сепаратора одного из подшипников, который начинает случайным образом задевать за неподвижные части подшипника, либо при проскальзывании одного из колец в посадочном месте. Следствием является появление достаточно сильных и непериодических ударов в дефектном узле и рост уровней низкочастотной случайной вибрации практически во всех полосах частот и точках контроля вибрации. В среднечастотной области при появлении непериодических ударов в дефектном узле преимущественно растет случайная вибрация собственно дефектного узла. Определяется указанные уровни по измеряемому автоспектру вибрации, из которого удаляются гармонические составляющие, т.е. по «фону» автоспектра.

Методика диагностики подшипниковых узлов в локомотивах включает в себя еще и контроль параметров статистического распределения значений измеряемого виброускорения, основной вклад, в который вносят его среднечастотная область. К параметрам статистического распределения, реагирующим на появление ударной вибрации, относятся второй (СКЗ) и четвертый (эксцесс) центральные моменты распределения. Однако, как показывает практический опыт, удары в КМБ и КРБ возникают не только в подшипниках, но и в зубчатых зацеплениях, причем не только при дефектах зубчатой передачи, но и в бездефектном состоянии, а ударная нагрузка передается на подшипники и возбуждает в них вибрацию ударного происхождения именно в среднечастотной области. Регистрировать ударную вибрацию подшипниковых узлов и определить их причину можно по автоспектру вибрации, поэтому при диагностике КМБ с использованием комплекса «Вектор-2000» параметры статистического распределения вибрации для сокращения времени измерений не контролируются.

2. Подготовительные работы к проведению измерений вибрации.

Вращение колесной пары локомотива при его обслуживании в депо обеспечивается на поддомкраченном КМБ, непосредственно на ремонтных позициях. Поднимать на домкратах можно либо одну колесную пару, либо тележку с двумя, тремя колесными парами, либо локомотив со всеми тележками.

Технология подготовки к измерениям вибрации при диагностировании подшипников определяет лишь время на операции подъема КМБ, подключения двигателя к питанию, установки датчиков вибрации в контрольные точки, вывода КМБ на режим, при котором производятся измерения с приработанным смазочным слоем в подшипнике, и, собственно, на сами измерения вибрации.

Питание тягового электродвигателя производится по двухпроводной системе от регулируемого источника питания постоянного напряжения, работающего в режиме стабилизации частоты вращения оси колесной пары. Контроль частоты вращения осуществляется посредством обратной связи датчика частоты вращения с источником питания. Но в большинстве локомотивных депо, по причине отсутствия специализированного оборудования для прокрутки колесно-моторных блоков используются источники питания, работающие в режиме стабилизации выходного напряжения или тока типа ВДМ-1000, модернизированные сварочные аппараты или источники питания собственного производства.

Требование обеспечения стабильности частоты вращения в допустимом диапазоне частот вращения колесной пары (от 180 до 420об/мин), является одним из главных условий проведения диагностических измерений.

Нижняя граничная частота этого диапазона определяется необходимостью создания режима обкатывания телами качения наружного кольца любого подшипника, в том числе и буксового, при котором центробежная сила, действующая на каждое тело качения должна существенно превышать силу его тяжести. Верхняя граница диапазона ограничена тем фактором, что вибрация зубчатых зацеплений тяговых редукторов, усложняющая диагностирование подшипников качения по вибрации собственно подшипников, с ростом частоты вращения увеличивается быстрее, чем вибрация подшипника.

Датчики вибрации на время измерений устанавливаются на предварительно подготовленную поверхность подшипниковых узлов тягового электродвигателя и букс КМБ с помощью магнитного держателя в радиальном к оси вращения направлении соответственно двигателя и колесной пары. Всего точек контроля на каждом колесно-моторном блоке – четыре. При вибрационном диагностировании подшипников колесно-редукторных блоков (КРБ) дополнительно проводятся измерения вибрации на подшипниковых узлах малой и большой шестерен зубчатой передачи, т.е. еще в четырех токах контроля.

3. Обнаруживаемые дефекты подшипников качения

3.1. По особенностям влияния на вибрацию, от которых зависит достоверность вибрационного диагностирования, эксплуатационные дефекты подшипников обычно делятся на следующие группы;

- износ (плавный) и перекос поверхностей трения качения,

- раковины, сколы, трещины на поверхностях трения качения,

- проскальзывание колец в посадочном месте

- износ и перекос поверхностей трения скольжения (сепаратора и уплотнений)

- дефекты смазки (недостаток, избыток, примеси, старение)

Влияние на вибрацию подшипниковых узлов КМБ оказывает специфика формирования нагрузки на подшипники во время эксплуатации и во время диагностирования. С учетом этой специфики подшипники рекомендуется делить на три группы – одиночные (подшипники тягового двигателя и подшипники редуктора КРБ), спаренные (подшипники букс) и упорные (подшипники, устанавливаемые в торце оси колесной пары некоторых типов локомотивов). В спаренных подшипниках букс статической нагрузки (силы тяжести колесной пары) на изношенный подшипник во время диагностирвания может и не быть, так как вся нагрузка может действовать только на второй подшипник с малым износом поверхностей качения. Как следствие часть дефектов подшипника может проявляться только до момента достижения критического износа поверхностей качения, после которого нагрузка на него при установке тележки на домкраты действует только на второй обычно бездефектный подшипник. В осевых упорных подшипниках эта нагрузка минимальна, так как ее обеспечивает только осевая пружина, и вклад упорного подшипника в вибрацию букс оказывается минимальным даже при наличии развитых дефектов.

Положительным фактором при вибрационной диагностике подшипников КМБ в поддомкраченном состоянии является отсутствие наиболее мощной — ходовой вибрации, определяемой неровностями рельсового пути, некруглостью поверхности качения колес и несовпадением центра колеса с осью его вращения. Отрицательным фактором – нетиповая нагрузка на подшипники как по величине (только вес колесной пары), так и направлению (смена на противоположное при поддомкрачивании).

Влияние на вибрацию подшипниковых узлов ходовой части локомотивов оказывает и функционирование других узлов трения – зубчатой передачи (в КМБ И КРБ), опорных подшипников скольжения (в КМБ), а также карданной передачи (в некоторых видах КРБ). Такое влияние на вибрацию в точках ее контроля необходимо учитывать, особенно при появлении в этих узлах дефектов, так как часть признаков менее опасных дефектов других узлов совпадает с признаками более опасных дефектов подшипников качения.

Наиболее эффективно обнаруживаются дефекты смазки и опасные дефекты на нагруженных поверхностях качения подшипника качения. Дефекты смазки, как уже отмечалось, обнаруживаются по росту среднеквадратичного значения (СКЗ) вибрации на ультразвуковых частотах (в полосе частот 10-25кГц) и на высоких частотах (6 или 8кГц), в полосе, используемой при измерениях спектра огибающей вибрации (уровень вибрации в нулевом канале спектра огибающей). Дополнительным признаком дефектов смазки является рост пикового значения ультразвуковой вибрации (или величины пикфактора, т.е. отношения пикового значения к СКЗ). После обнаружения признаков дефектов смазки необходимо удостовериться, что этот дефект не является следствием опасного дефекта поверхностей качения и, при их отсутствии, заменить смазку (или добавить ее в подшипник).

Опасные дефекты поверхностей качения (и сепаратора), такие как неравномерный износ, раковины, сколы, трещины, частичное разрушение, обнаруживаются, как правило, по гармоническим составляющим в автоспектре и спектре огибающей вибрации дефектного подшипникового узла.

Основными периодическими составляющими подшипниковой вибрации являются составляющие гармонических рядов и их комбинационные гармоники со следующими основными частотами:

где — частота вращения вала; — радиус сепаратора; — радиус тел качения;

α — угол контакта тел качения с дорожками качения, Z – число тел качения в одном ряду.

3.2. Рассмотрим особенности обнаружения дефектов наружного кольца подшипника. При таких дефектах (раковинах, трещинах) наружного кольца в спектре огибающей высокочастотной вибрации появляется ряд гармоник с частотами , см. рис. 1

Величина дефекта определяется глубиной модуляции высокочастотной вибрации, которая жестко связана с амплитудой максимальной гармоники ряда, измеряемой относительно линии фона, определяемого случайными составляющими спектра огибающей

|

Спектр огибающей (ES) |

Фото дефекта |

|

|

|

Рис.1 Спектр огибающей высокочастотной вибрации буксы локомотива ВЛ-10 с наработкой 85 т. км. после ревизии второго объема и фото дефектного наружного кольца буксового подшипника.

Развитие дефекта во времени можно отслеживать по истории диагностических измерений, а величину обнаруживаемого дефекта уточнять по автоспектру вибрации, как это показано на рис 2.

|

Спектр огибающей (ES) |

Автоспектр (AS) |

|

|

|

|

Спектр огибающей (ES) |

Фото дефекта |

|

|

|

Рис.2. Результаты анализа вибрации буксы локомотива 2ТЭ10У. Некоторое растущее с частотой «расширение» линий в спектре огибающей вибрации определяется небольшой нестабильностью частоты вращения колесной пары во время отдельных измерений, которого желательно избегать – неточно определяется амплитуда линии.

То, что величина дефекта достигла опасных значений, подтверждается появлением в автоспектре вибрации гармоник высокой кратности, а уровень некоторых из них превысил порог среднего дефекта. Одновременно с развитием дефекта наружного кольца развивался и дефект смазки, и это видно по росту «фона» в периодически измеряемых спектрах вибрации. В процессе диагностирования измеряется еще и уровень (СКЗ) ультразвуковой вибрации в полосе частот 10=25 кГц, который также оказался значительно выше порога (22м/с*с).

3.3. Похожим образом обнаруживаются и дефекты (раковины, трещины) внутреннего кольца подшипника качения. Результаты измерения и анализа вибрации подшипникового узла с таким дефектом (спектры огибающей, автоспектр) приведены на рис. 3.

При диагностировании обнаружены признаки сильного дефекта внутреннего кольца и в спектре огибающей и автоспектре вибрации в виде гармоник из ряда с боковыми составляющими на частоты . Не обнаружено признаков дефектов смазки — значительного роста уровня высокочастотной вибрации (роста фона в спектре огибающей вибрации), роста ультразвуковой вибрации (в полосе частот10-25кГц). Кроме этого в автоспектре не обнаружен ряд гармоник высокой кратности – признак дефекта внутреннего кольца большой протяженности. Все это указывает на недавно появившийся дефект внутреннего кольца, еще не ставший источником значительных примесей в виде продуктов износа в смазке. В результате дефектации подшипника обнаружена трещина внутреннего кольца, см. фото.

|

Спектр огибающей (ES) |

Автоспектр (AS) |

|

|

|

|

Спектр огибающей (ES) |

Фото дефекта |

|

|

|

Рис.3. Результаты анализа вибрации моторно-якорного подшипника тепловоза ЧМЭ3. Время эксплуатации подшипника от ревизии второго объема — 2года 10мес. Обнаружена трещина внутреннего кольца на ранней стадии развития.

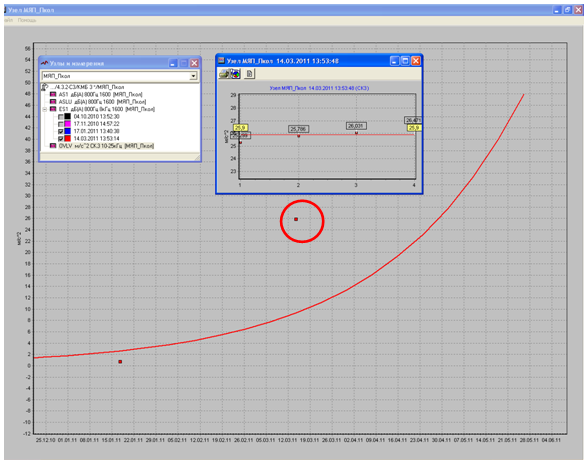

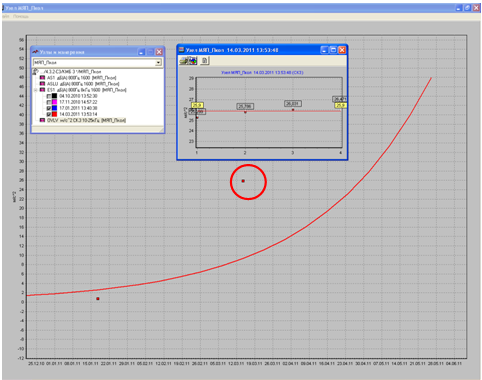

Если дефект внутреннего кольца развивается медленно, то в процессе развития он может и не проявлять себя в автоспектре вибрации, однако продукты длительного износа влияют на качество смазки и появление признаков ухудшения смазки одновременно с признаком дефекта внутреннего кольца в спектре огибающей является важным признаком развитого дефекта. Соответствующий пример приведен на рис 4.

|

Спектр огибающей (ES) |

Автоспектр (AS) |

|

|

|

|

Фрагмент спектра огибающей (ES) |

СКЗ в полосе 10-25 кГц. |

|

|

|

Рис.4. Результаты анализа вибрации буксы тепловоза ЧМЭ3. Время эксплуатации подшипника от ревизии второго объема — 2года 2мес. Обнаружены развитые раковины на внутреннем кольце.

3.4. Аналогичным образом обнаруживаются раковины, сколы и трещины на телах качения подшипников. Диагностические признаки дефектов тел качения хорошо видны на приводимых ниже рисунках. Основным отличием в признаках является то, что в спектрах вибрации и ее огибающей обнаруживаются ряды четных гармоник частоты вращения тел качения , а боковые составляющие в этих рядах отличаются от основных на частоты , а не .

На Рис. 5 приведен типовой пример обнаружения развитого дефекта тела качения, когда проявились все его возможные признаки в спектре огибающей вибрации и в автоспектре, а также имел место значительный рост и СКЗ, и пикового значения ультразвуковой вибрации.

|

Спектр огибающей (ES) |

Автоспектр (AS) |

|

|

|

|

Спектр огибающей (ES) |

СКЗ в полосе 10-25 кГц. |

|

|

|

Рис.5 Результаты анализа вибрации буксы тепловоза ВЛ80с Наработка подшипника от ревизии второго объема 285053 км. Обнаружены признаки дефектов тел качения. В результате дефектации обнаружена трещина на теле качения (см. фото).

3.5. Одновременно могут проявляться далеко не все признаки дефектов тел качения. Так, на Рис. 6 приведены спектры вибрации и огибающей ее высокочастотных компонент, в которых у ряда четных гармоник с частотами вращения тел качения нет боковых составляющих, отличающихся на частоту вращения сепаратора и ее гармоник.

|

Спектр огибающей (ES) |

Автоспектр (AS) |

|

|

|

|

Фрагмент спектра огибающей (ЕS) |

СКЗ в полосе 10-25 кГц. |

|

|

|

Рис.6. Результаты анализа вибрации подшипникового узла тягового двигателя локомотива ВЛ80У. Наработка подшипника от ревизии второго объема 468800 км. Обнаружены признаки дефектов тел качения. В результате дефектации обнаружены повреждения на двух телах качения (см. фото).

3.6. Гораздо сложнее обнаруживаются дефекты сепаратора. Так как и масса сепаратора, и нагрузки на него невелики, заметно изменить вибрацию подшипникового узла (его автоспектр) могут только развитые дефекты. Основной способ влияния развивающихся дефектов сепаратора на вибрацию – через изменение характеристик сил трения. В первую очередь это ухудшение состояния смазки продуктами износа сепаратора, для непосредственного выявления которых в смазке требуется большой объем работ. А поскольку лишь в очень редких случаях причиной обнаруживаемого по вибрации ухудшения смазки (по росту высокочастотной и ультразвуковой вибрации) является износ сепаратора, при отсутствии признаков дефектов сепаратора принято добавлять в подшипник смазку, после чего обнаружить косвенные признаки дефектов сепаратора становится сложнее.

При значительном износе сепаратора (или при дефектах его изготовления) силы его трения с одним из тел качения становятся больше (или меньше), чем с другими, и в этом случае измеряемая высокочастотная вибрация оказывается модулирована частотой вращения сепаратора, а в спектре огибающей вибрации появляются гармоника с частотой вращения сепаратора. Правда причиной появления такой модуляции может быть и разноразмерность тел качения или незначительный износ одного из них. Поэтому лишь совокупность из двух признаков – рост этой гармоники в спектре огибающей и обнаружение дефектов смазки – относится к основному признаку дефекта сепаратора, как это показано на Рис. 7

|

Спектр огибающей (ES) |

Автоспектр (AS) |

|

|

|

|

Фрагмент спектра огибающей (ES) |

СКЗ в полосе 10-25 кГц. |

|

|

|

Рис. 7. Результаты анализа вибрации подшипникового узла тягового двигателя локомотива ЧМЭ3. Время эксплуатации подшипника от ревизии второго объема 1год 4 месяца. Обнаружены признак дефекта сепаратора (в спектре огибающей сепараторной гармоникой превышен порог сильного дефекта) и признак дефекта смазки. В результате дефектации обнаружен обрыв клепок со смещением стенки сепаратора (см. фото).

3.7. Опасные дефекты сепаратора могут существенно изменить его геометрию и привести к его перекосу. В спектре огибающей при этом растет составляющая с частотой второй гармоники частоты вращения сепаратора. Если перекос сепаратора значителен, и сепаратор начинает скользить по неподвижной поверхности подшипника, в спектре огибающей появляется целая группа гармоник с частотами . Наличие в спектре огибающей определяющей составляющей на частоте достаточно для принятия решения о замене подшипника даже при отсутствии признака дефекта смазки, см. рис 8.

|

Спектр огибающей (ES) |

Автоспектр (AS) |

|

|

|

|

Фрагмент спектра огибающей (ES) |

СКЗ в полосе 10-25 кГц. |

|

|

|

Рис. 8. Результаты анализа вибрации подшипникового узла тягового двигателя локомотива 2ТЭ10В. Время эксплуатации подшипника от ревизии второго объема 1год 9 месяцев. Обнаружены признак дефекта сепаратора (второй гармоникой частоты вращения сепаратора превышен порог сильного дефекта), других признаков сильного дефекта не обнаружено. В результате дефектации обнаружен сильный износ сепаратора с частичным разрушением (см. фото).

3.8. Одним из сложных для обнаружения дефектов является длительный по времени развития износ сепаратора, когда в процессе износа в подшипник неоднократно добавлялась смазка и признаки сильного дефекта смазки так и не появились. В таком случае наряду с признаками слабого или среднего дефекта смазки в спектре огибающей вибрации хотя и могут присутствовать слабые составляющие с частотами

, оснований для замены подшипника нет. Тогда следует воспользоваться дополнительным признаком сильного износа сепаратора – его случайными смещениями относительно центрального положения, сопровождающимися ударными нагрузками на тела качения. Поскольку масса сепаратора невелика, при таких ударах обычно не растет ни низкочастотная, ни ультразвуковая вибрация (смазка не «пробивается»), но растет случайная вибрация на средних частотах, обычно в полосе 1-3кГц. Пример обнаружения дефекта сепаратора по этому признаку приведен на Рис. 9.

|

Спектр огибающей (ES) |

Автоспектр (AS) |

|

|

|

|

Фрагмент спектра огибающей (ES) |

СКЗ в полосе 10-25 кГц. |

|

|

|

Рис. 9. Результаты анализа вибрации подшипникового узла тягового двигателя локомотива 2ТЭ10Мк. Наработка подшипника от ревизии второго объема 110 т.км. Обнаружены признак дефекта смазки, наличие слабых гармоник частоты вращения сепаратора в спектре огибающей и сильный рост случайных составляющих в автоспектре вибрации на частотах выше 1000Гц. В результате дефектации подшипника обнаружен сильный износ сепаратора с частичным разрушением (см. фото).

Рост случайной вибрации на средних частотах является общим признаком опасных дефектов подшипников, в том числе и большого по протяженности износа поверхностей качения. Поэтому при обнаружении признаков дефектов смазки всегда следует обращать внимание на величину роста случайных составляющих вибрации на частотах 1-2 кГц и при обнаружении значительного роста (более 10дБ), если такого роста нет у противоположного подшипника — вскрывать подшипниковый узел и проводить его визуальный осмотр.

3.9. Существенно меньше признаков у дефектов монтажа подшипников в посадочные места. К таким дефектам относятся перекос наружного кольца, недостаточно плотная посадка внутреннего кольца на шейку вала, появление радиального (или осевого) натяга в подшипнике. Эти дефекты по вибрации диагностируются после завершения работ по монтажу подшипников и сборке КМБ, до того как локомотив после ремонта допускается к эксплуатации. После первых часов пробега дефектный подшипник прирабатывается и далее признаки дефекта монтажа могут не проявляться, хотя перегрузка подшипника сохраняется и приводит к многократному ускорению процессов износа и старения.

В большинстве случаев при ошибках монтажа подшипников (кроме неплотной посадки внутреннего кольца) возникает повышенная нагрузка на поверхности качения и растет среднечастотная вибрация подшипникового узла. Поскольку эта нагрузка неравномерная появляется модуляция случайной вибрации. Поэтому первым признаком перекоса наружного кольца является наличие в спектре огибающей вибрации максимальной оставляющей с частотой . Вторым – рост случайной вибрации на средних частотах, в диапазоне 1-3кГц.

Первым признаком повышенного натяга в подшипнике является наличие в спектре огибающей вибрации максимальной оставляющей с частотой 2, или, более редко, 3. Вторым — рост случайной вибрации на средних частотах, в диапазоне 1-3кГц.

Следует учитывать, что если частота является характеристикой свойств только подшипников качения, то частота и ее гармоники могут характеризовать дефекты любого узла, закрепленного на валу, вращающемся с этой частотой, в частности дефекты шестерен или опорных подшипников скольжения. Поэтому в обязательном порядке необходимо рассматривать перечисленные признаки дефектов монтажа подшипников одновременно во всех точках контроля вибрации (на двигателе и буксе), и если указанные признаки проявились одновременно более, чем в одном подшипниковом узле одного КМБ — не считать их признаками дефектов подшипников.

К сожалению, неплотная посадка внутреннего кольца подшипника на начальном этапе эксплуатации КМБ не влияет на вибрацию подшипникового узла. Лишь после того, как в результате деформационных сдвигов посадочных поверхностей произойдет дальнейшее ослабление посадки, и кольцо будет проскальзывать в посадочном месте при резких сменах нагрузки, можно фиксировать характерные для проскальзывания изменения сигнала вибрации подшипникового узла. Но при диагностике КМБ в условиях депо на поддомкраченном КМБ невозможно обеспечивать режим вращения с резкой сменой нагрузки. Поэтому обнаруживать ослабления посадки внутреннего кольца подшипника лучше всего на этапе его монтажа, а не во время эксплуатации, и такой контроль должен быть предусмотрен в рамках технологии ремонта КМБ с разборкой подшипниковых узлов.

Важной особенностью диагностических признаков дефектов монтажа подшипников является тот факт, что аналогичные признаки могут появиться и у подшипников, находящихся длительное время в эксплуатации. Но это будут уже признаки повышенного износа поверхностей качения, и использовать их можно в качестве дополнительных признаков сильных и больших по протяженности дефектов износа. А в исключительных случаях по этим признакам можно принимать решение о вскрытии подшипникового узла и визуальном осмотре подшипника.

В качестве примера можно привести диагностику упорных подшипников в буксах некоторых видов локомотивов. Большинство дефектов этих подшипников, а также упорной пружины приводит к неоднородной нагрузке на подшипник и модуляции сил трения частой 2или, в более резких случаях, 3. Если поверхности трения находятся в нормальном состоянии, сила трения в упорном подшипнике не определяет высокочастотную вибрацию буксы, но если силы трения многократно растут, например из-за износа поверхностей трения или сепаратора, модуляция высокочастотной вибрации буксы указанными частотами может иметь место. Поэтому, при обнаружении опасной модуляции вибрации одной буксы эксплуатируемого КМБ с максимальной глубиной частотами 2 или 3 рекомендуется вскрыть крышку буксы и визуально оценить состояние упорного подшипника.

К сожалению используемые в КМБ типовые упорные подшипники имеют четное число тел качения, обычно 14, диагностический признак дефекта вида раковины (трещины) на дорожке качения совпадает с 7 гармоникой частоты вращения= = 14 = 7, появление которой в спектре огибающей вибрации вместе с несколькими составляющими, кратнымиобычно рассматривается как признак износа внутреннего кольца. Чтобы не пропустить такой дефект можно рекомендовать вскрывать крышку буксы не только при появлении в спектре огибающей максимальных составляющих 2 или 3, но и при опасном росте среднечастотной случайной вибрации буксы с упорными подшипниками.

4. Определение пороговых значений дефектов подшипников.

В рассматриваемой технологии вибрационного мониторинга и диагностики подшипников качения используется четыре вида порогов:

- на амплитуды любых гармонических составляющих в автоспектре вибрации и подшипниковых составляющих, характеризующих конкретные виды дефектов,

- на спектральную плотность случайных составляющих в автоспектре вибрации в широких полосах частот,

- на СКЗ и пиковое значение ультразвуковой вибрации в выбранной полосе частот,

- на глубину модуляции высокочастотной вибрации подшипникового узла конкретными частотами.

Только один из видов порогов – абсолютный, это порог на глубину модуляции высокочастотной вибрации. Типовые пороги для подшипников высокоскоростных роторов составляют 6 % (слабый дефект) 10% (средний дефект) и 20% (сильный дефект), для двигателя КМБ они существенно ниже, для колесной пары – еще ниже. Кроме этого, пороги различаются для дефектов наружного кольца (наиболее высокий), тел качения, сепаратора и внутреннего кольца (наиболее низкий). Зависимость порогов по глубине модуляции от частоты вращения подшипника (растущая с частотой) определяется нелинейной зависимостью сил трения от этой частоты, Зависимость (спадающая) порогов по мере роста числа контактных поверхностей между дефектным элементом и датчиком вибрации определяется большими потерями высокочастотной вибрации при прохождении контактных поверхностей.

Все остальные пороги – относительные, они определяются через среднее значение контролируемого параметра по большой группе бездефектных КМБ, умноженное на определенный коэффициент. Типовые коэффициенты равны 2 (слабый дефект), 3 (средний дефект) и 10 (сильный дефект). При измерениях вибрации в логарифмической шкале (дБ) типовые пороги определяются путем прибавления к логарифмически среднему значению соответственно 6дБ,10дБ и 20дБ

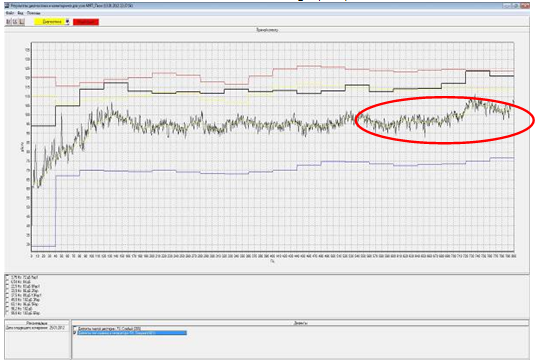

В программе диагностики DREAM среднее значение каждого параметра для каждой точки контроля вибрации КМБ локомотивов определяется автоматически по результатам ранее проведенных и собранных в базе данных измерений вибрации группы бездефектных КМБ одинаковых локомотивов. Для того, чтобы правильно отобрать данные измерений для идентичных точек контроля идентичных КМБ «дерево» объектов диагностики по каждому типу локомотивов создают сначала путем копирования «ветвей» из базы данных по локомотивам, а затем копированием ветвей внутри дерева локомотивов. Среднее значение по группе из 20-50 случайно отобранных из базы данных измерений для бездефектных узлов определяется каждый раз по команде «диагностировать», применяемой к выбранному в базе данных измерению.

Коэффициенты, по которым для каждого дефекта каждого типа КМБ устанавливаются пороги, определяются в программе автоматически по экспериментально отработанным алгоритмам, но эти коэффициенты могут быть еще и откорректированы после накопления статистических данных по конкретным видам локомотивов, эксплуатируемых в разных климатических условиях.

Действующие пороги на гармонические составляющие автоспектров вибрации рассчитываются в программном модуле вибрационного мониторинга и при его подключении приводятся на отображаемых в программе спектрах уже с учетом введенных корректировок. Пороги на другие диагностические параметры приводятся в окнах конфигурации и в окнах групповой обработки (см. описание программы DREAM).

Опыт корректировки коэффициентов, используемых для расчета порогов по средним значениям каждого из параметров, а также корректировки порогов по глубинам модуляции случайной вибрации, специалисты, занимающиеся практической диагностикой по сети железных дорог, передают в порядке обмена опытом, а также делятся им в ежегодно выпускаемых технических бюллетенях и справочниках по дефектам.

Заключение.

Рассмотренная технология диагностики подшипников качения имеет высокую достоверность, которая согласно принятой в ОАО «РЖД» методике оценки достоверности диагностирования подшипников КМБ и КРБ локомотивов превышает 90%.

Достигается высокая достоверность диагностирования подшипников в два этапа, первый из которых – автоматическая диагностика, а второй – детализация автоматического диагноза в случае, если в автоматическом режиме обнаружен средний или сильный дефект (группа дефектов).

Необходимость такой детализации определяется тем, что нужно обнаружить возможные ошибки измерений, выполняемых в ручном режиме, а также разделить признаки части дефектов диагностируемых подшипников и дефектов других узлов, к которым относятся зубчатые передачи, опорные подшипники скольжения, муфты или карданы (в составе КРБ), электромагнитная часть тягового электродвигателя. Основной принцип такого разделения – признаки дефектов подшипников качения, содержащиеся в среднечастотной, высокочастотной и ультразвуковой вибрации проявляются преимущественно в сигнале вибрации дефектного подшипникового узла, а признаки дефектов других узлов обычно проявляются в нескольких контролируемых подшипниковых узлах диагностируемого КМБ (КРБ).

Причина того, что этот вид распознавания дефектов не включен в программу автоматической диагностики — необходимость резкого усложнения алгоритмов диагностики с оценкой когерентности и связи параметров вибрации, а также диагностических параметров в разных точках контроля. Установление таких связей возможно только в многоканальных системах измерения и анализа (в том числе и перекрестного) вибрации во всех точках контроля и при условии значительного увеличения точек одновременного контроля вибрации каждого КМБ.

А для реализации второго этапа диагностирования необходима соответствующая подготовка специалистов. Количество таких специалистов может быть ограничено, так как процент автоматических диагнозов с обнаруженными сильными дефектами невелик, поэтому уточнение диагноза при использовании современных средств передачи данных может производиться в удаленном диагностическом центре дежурной службой экспертов, как это делается во многих странах с высоким уровнем развития промышленности и транспорта.

Продолжается развитие технологий диагностики машин и оборудования на транспорте. Это развитие идет по следующим направлениям:

- диагностика машин и механизмов по току приводного электродвигателя.

- диагностика машин и оборудования в динамических режимах работы с использованием многоканальных систем измерения и анализа вибрации и других процессов,

- сбор первичных данных и первичная оперативная диагностика во время движения транспорта.

Внедрение новых технологий в диагностику КМБ и КРБ может идти постепенно, путем развития существующей технологии. Так, для внедрения основных достижений диагностики КМБ по току необходимо решить только вопрос замены регулируемых выпрямителей с низким качеством выходного напряжения на более современные преобразователи напряжения (тока), а анализирующую аппаратуру (Векор-2000) можно использовать и для анализа тока тягового электродвигателя.

Несколько сложнее решается вопрос диагностики КМБ (КРБ) в динамических режимах вращения и нагрузки, необходимых, например, для обнаружения проскальзывания подшипников в посадочном месте. Для его решения необходимо переходить на многоканальные средства одновременного измерения и анализа вибрации при неустановившихся режимах работы объектов диагностики.

Вопрос необходимости предварительного сбора сигналов вибрации КМБ на ходу локомотива пока еще не вышел из стадии предварительных исследований. Необходимо в первую очередь оценить степень влияния ходовой вибрации (определяемой неровностями пути и некруглостью поверхностей качения колес) на качество и эффективность вибрационного диагностирования других узлов КМБ (КРБ).

Литература

1. Барков А.В., Баркова Н.А., Азовцев А.Ю. Мониторинг и диагностика роторных машин по вибрации. Учебное пособие. СПб. Из. СПб ГМТУ. 2000. 158с.

2. Баркова Н.А. Введение в виброакустическую диагностику роторных машин и оборудования. учебное пособие. СПб. Изд. СПб ГМТУ. 2003. 158с

3. Барков А.В., Баркова Н.А., Федорищев В.В. Вибрационная диагностика колесно-редукторных блоков на железнодорожном транспорте. Учебное пособие. СПб. Изд. СПб ГМТУ. 2002. 101с

4. ГОСТ Р ИСО 10816 Вибрация. Контроль состояния машины по результатам измерения вибрации на невращающихся частях

5. ОАО «Российские железные дороги». Проведение вибрационного диагностирования подшипников качения колесно-моторных, колесно-редукторных блоков, тяговых электродвигателей и колесных пар локомотивов. Технологическая инструкция. ПКБ ЦТ.25.01.42. Москва. 2012.

6. ОАО «Российские железные дороги». Вибрационное диагностирование узлов локомотивов. Руководящий документ ПКБ ЦТ.06.0050. Москва. 2012.

7. Пакет программ для мониторинга и диагностики роторных машин (DREAM for Windows). Изд. «Ассоциация ВАСТ», СПб. 2003.

8. ООО «ВАСТ-сервис». Дегтерев С.Г., Комяков А.В. Справочники дефектов подшипников качения КМБ локомотивов выявленные средствами вибрационной диагностики.

9. ООО «ВАСТ-сервис». Дегтерев С.Г., Комяков А.В. Технические бюллетени по методам вибрационного диагностирования подшипников качения КМБ локомотивов.

Оглавление диссертации кандидат технических наук Тэттэр, Владимир Юрьевич

Введение.

1 Теоретические и практические аспекты диагностирования колесно-моторных блоков.

1.1 Анализ задач, параметров и методов диагностирования подшипников качения

1.2 Анализ и сравнение основных методов вибродиагностики подшипников

1.3 Обобщенная модель неисправности и алгоритмы поиска.

1.4 Модели принятия диагностических решений.

1.5 Описание сигналов в вибродиагностике.

2 Измерение вибрации и анализ элементов вибродиагностического комплекса.

2.1 Вибрация. Основные понятия.

2.2 Измерение вибрации.

2.3 Основные функции диагностической аппаратуры.

2.4 Обобщенная схема и необходимые элементы комплекса.

2.5 Требования к оборудованию.

2.6 Измерительные преобразователи.

2.7 Выбор вибродатчиков и их экспериментальные исследования.

3 Идентификация дефектов по характерным признакам спектров и алгоритм проведения вибродиагностики.

3.1 Классификация дефектов и диагностические признаки их появления в подшипниках качения.

3.2 Определение спектральных составляющих и порогов для диагностических признаков дефектов буксовых и редукторных узлов локомотивов BJI-10, BJ1-80, ЧС-2, ТЭМ-2.

3.3 Принципы построения программного обеспечения и алгоритм проведения диагностирования комплексом вибродиагностики.

4 Особенности технологии ремонта локомотивов с использованием средств технической диагностики.

4.1 Обеспечение неразрывности технологии диагностирования.

4.2 Выбор мест установки датчиков и способов их крепления.

4.3 Обеспечение электроизоляции датчика вибрации от объекта диагностирования.

4.4 Обеспечение минимально возможного времени диагностирования.

4.5 Обеспечение минимально необходимой частоты вращения диагностируемого узла.

4.6 Обеспечение стабильности частоты вращения в заданных пределах.

4.7 Обеспечение горизонтальности вывешивания колесной пары.

4.8 Обеспечение максимально возможной достоверности диагностирования

5 Нормативно-методическое обеспечение и перспективы развития программно-аппаратных средств вибродиагностики подвижного состава.

5.1 Методика оценки достоверности работы средств технической диагностики подвижного состава.

5.2 Информационная система диагностики второго уровня и система контроля за средствами диагностики.

5.3 Совершенствование программно-аппаратных средств вибродиагностики и технологии их применения.

Введение диссертации (часть автореферата) на тему «Разработка технологий и оборудования для вибродиагностирования колесно-моторных блоков локомотивов»

Магистральные железные дороги России, объединяемые ОАО Российские железные дороги — одна из крупнейших транспортных систем. При протяженности около 7 % длины всех железных дорог мира они выполняют треть мирового грузооборота и около 15% пассажирооборота.

Железнодорожный транспорт остается наиболее доступным видом транспорта, что определяет тенденцию увеличения его доли в перевозках грузов всеми видами транспорта общего пользования России.

Железнодорожную транспортную систему России образуют более 86 тыс. км магистральных линий и обращающийся на них подвижной состав.

Локомотивный парк стареет. На сегодняшний день в парке находятся выработавших ресурс: 23 % электровозов, 28 % магистральных и 18 % маневровых тепловозов, 33 % электропоездов и 61 % дизель-поездов. Эксплуатируемый парк сокращается. Практически не производится поставка нового тягового подвижного состава [1]. Результаты анализа отказов тяговых двигателей показывают, что моторно-якорные подшипники (МЯП) являются ответственными узлами, за которыми требуется периодическое наблюдение с целью оценки их технического состояния. На МЯП приходится около 15 % отказов по тяговым двигателям.

По результатам анализа отчетов групп диагностики, на ЗападноСибирской дороге соотношение между дефектными узлами колесно-моторных блоков (КМБ) по отдельным депо и в целом по дороге носит общий характер, а именно более половины дефектных узлов приходится на моторно-якорные подшипники. Примерно третью часть составляют дефектные подшипники букс. Десятую часть составляют дефекты редукторных узлов.

На Свердловском филиале ОАО РЖД (локомотивное депо Тюмень ТЧ-7, тепловозы 2ТЭ116) распределение дефектных узлов другое: доля неисправных редукторов в два раза больше.

По Восточно-Сибирской ж.д. — локомотивное депо Вихоревка (ТЧ-9) (данные объединенного парка BJT85, BJT80, BJ160, ТЭМ, ЭР9П) доля неисправных редукторных узлов составляет более 40 %. По сравнению с данными объединенного парка Западно-Сибирской ж.д. доля неисправностей редукторных узлом в 4 раза больше, а доля неисправных буксовых подшипников в два раза меньше. Для того чтобы подтвердить предварительный вывод о том, что такое распределение дефектов является следствием различных профилей пути и соответствующих им режимов ведения поездов, требуются дополнительные исследования.

В работе эксплуатационных и ремонтных служб используются три различные системы обслуживания оборудования и, соответственно, три системы планирования ремонтов.

1. Работа до отказа. Это система «бесплановых» ремонтов. В условиях рынка такая система обслуживания оборудования является нежизнеспособной, т. к. являлся наиболее затратной.

2. Система планово-предупредительных ремонтов (ППР). В рамках этой системы подразумевается проведение профилактических ремонтов через определенные интервалы времени. Основной недостаток системы ППР заключается в том, что ремонты оборудования планируются вне зависимости от его фактического технического состояния. В результате увеличивается общая стоимость ремонтных работ за счет проведения необоснованных ремонтов, но и это, в конечном итоге, не снижает общей аварийности работы оборудования.

3. Обслуживание и ремонт оборудования по фактическому техническому состоянию. Это наиболее прогрессивная система обслуживания. Основной принцип системы — обслуживание и ремонт оборудования выполняются только в то время и только в том объеме, в котором они действительно необходимы, исходя из текущего технического состояния оборудования. Эта система позволяет свести браки в поездной работе до минимума.

Для поддержания работоспособности стареющего подвижного состава на ближайшие годы намечена его модернизация и совершенствование системы ремонта.

Действующая в локомотивном хозяйстве система планово-предупредительного ремонта создавалась и совершенствовалась на основе научных разработок с проверкой выбранных решений на практике. Система позволяла обеспечивать на приемлемом уровне надежность тягового подвижного состава (ТПС) и безопасность движения.

Сегодня техническое состояние парка подвижного состава сети железных дорог, который в значительной степени выработал срок службы, характеризуется различием величин остаточного ресурса разных узлов одной тяговой единицы. Это обусловлено применением агрегатного метода ремонта, при котором на локомотивы с различным сроком службы устанавливаются отдельные новые или капитально отремонтированные узлы. При этом за время эксплуатации возрастной состав узлов локомотива изменяется и может к очередному крупному ремонту иметь большой разброс.

Постановка же тяговой единицы на ремонт по среднестатистическим данным приводит к нерациональным затратам. Именно поэтому силы научных и внедренческих организаций ОАО РЖД направлены на создание стройной автоматизированной системы планово-предупредительного ремонта (АСППР), основанной на комплексном применении контрольных и диагностических устройств для каждого узла конкретного локомотива. Эти устройства должны оценивать текущее состояние узлов и выдавать рекомендации ремонтному персоналу.

При практическом внедрении системы обслуживания по техническому состоянию на первый план выходят вопросы диагностики состояния оборудования, прогнозирования сроков проведения ремонтов и оценки качества выполненных ремонтов.

Важной проблемой является определение тех критериев, которые могут адекватно отражать техническое состояние машины. В то же время способы получения исходной информации для анализа состояния оборудования должны быть достаточно простыми и доступными. Наиболее доступными для измерений являются такие параметры как температура, давление масла, уровень механических колебаний и т.д. Наиболее универсальными с точки зрения механики параметрами для определения технического состояния оборудования являются механические колебания или вибрация. При проведении измерений и их анализе необходимо иметь нормативную базу для оценки состояния машины. Это один из важных методических вопросов.

Существует немало методов и приборов измерения уровня вибрации, что является важным фактором для создания систем оперативной оценки состояния оборудования. Эти приборы могут быть представлены широким спектром: от простейших переносных виброметров, измеряющих среднеквадратичное значение виброскорости, и более сложных и информативных спектроанализаторов, производящих измерения вибрации в заданных частотных диапазонах и позволяющих проводить более детальный анализ состояния машины, до систем стационарного мониторинга, позволяющих непрерывно отслеживать состояние агрегатов, своевременно сигнализировать об опасных состояниях и выявлять возникающие дефекты на ранней стадии.

Учитывая вышесказанное, в основу систем обслуживания по техническому состоянию могут быть положены принципы измерения и анализа вибрации агрегатов.

Анализ параметров вибрации машины позволяет «безразборно», определять техническое состояние оборудования. При проведении регулярных измерений вибрации может быть выявлено появление новых неисправностей и прослежено их развитие. А также может быть спрогнозировано время достижения опасною уровня вибрации, т.е. тот момент, когда необходимо проводить рес 8 монтные мероприятия или техническое обслуживание, следовательно, можно заранее планировать дату проведения и объем ремонта.

Таким образом, цель работы заключается в повышении эффективности эксплуатации локомотивов, снижении затрат на их обслуживание и ремонт, улучшении показателей безопасности движения за счет внедрения безразборной технологии вибродиагностирования колесно-моторных блоков.

Поставленная цель требует решения следующих вопросов:

— выбор основного метода диагностирования роторного механического оборудования узлов подвижного состава на основе анализа задач, параметров и методов диагностирования;

— анализ и выбор элементов диагностического комплекса;

— рассмотрение возможных описаний сигналов в вибродиагностическом комплексе;

— разработка классификации дефектов подшипников качения и определение характерных признаков спектров для идентификации неисправностей;

— разработка алгоритмов диагностирования применительно к технологии ремонта подвижного состава;

— разработка технологии использования средств технического диагностирования (СТД) в процессе производства различного вида ремонтов;

— разработка методики оценки достоверности работы средств технической диагностики подвижного состава.

Актуальность работы и решения поставленных в ней задач вытекает из объективной необходимости повышения требований к обеспечению необходимого уровня безопасности движения и снижения затрат на ремонт и эксплуатацию подвижного состава путем разработки и внедрения современных средств технической диагностики колесно-моторных блоков (КМБ) локомотивов при переходе от планово-предупредительной системы ремонта на технологию ремонта по фактическому состоянию.

Цель работы заключается в разработке аппаратной и программной части цифровой системы внбродиагностики КМБ локомотивов, алгоритмов диагностирования, а также создания технологий диагностирования.

Для достижения поставленной цели в работе были решены следующие задачи:

— проанализированы теоретические и практические аспекты диагностирования подшипниковых и редукторных узлов подвижного состава;

— обоснован выбор основных элементов вибродиагностической системы и проведено всестороннее их исследование;

— определены характерные признаки неисправностей и их сочетания для диагностируемых элементов КМБ во временной и частотной областях вибросигнала;

— разработан алгоритм проведения вибродиагностики КМБ;

-разработана технология использования вибродиагностического оборудования с учетом особенностей технологии ремонта при проведении вибродиагностики;

— разработано нормативно-методическое обеспечение и определены перспективы развития программно-аппаратных средств вибродиагностики подвижного состава.

Методы исследований. В основе исследований лежит комплексный системный подход к решению проблем вибродиагностики КМБ в деповских условиях. Теоретическая часть работы базируется на классических теориях колебаний, анализа случайных процессов и временных рядов, теории спектрального представления сигналов, численных методов решения дифференциальных уравнений, передачи и преобразования сигналов динамическими системами, математической статистики.

Научная новизна работы состоит в следующем.

1. Выполненные в диссертации исследования позволили обосновать вибродиагностические измерения и спектральный анализ, как наиболее эффективные методы диагностирования подшипниковых и редукторных узлов КМБ локомотивов.

2. На основе проведенных исследований выявлены наиболее информативные сочетания признаков для основных неисправностей подшипников качения и зубчатых передач КМБ.

3. Разработаны новые алгоритмы проведения диагностирования для программно-аппаратного комплекса, обеспечивающие повышение достоверности и сокращение времени диагностирования.

4. Предложена новая методика оценки достоверности работы средств технической диагностики, дающая повышение достоверности диагноза.

Практическая значимость работы вытекает из важности сформулированных проблем и связана с такими экономическими и социальными факторами, как снижение затрат на эксплуатацию и ремонт, повышение безопасности функционирования тягового подвижного состава. Обеспечение безаварийной и бесперебойной работы железнодорожного транспорта, особенно в период его структурного реформирования, является основой экономического роста России.

Практическая ценность работы состоит в следующем:

1. На основе теоретических исследований разработан и внедрен на сети дорог программно-аппаратный комплекс оперативной вибродиагностики ко-лесно-моторных блоков локомотивов «Прогноз-1».

2. По результатам экспериментальных исследований разработаны технические требования к датчику виброускорения и магнитному креплению. В соответствии с этими требованиями организован серийный выпуск таких датчиков, вошедших в Государственный реестр средств измерений.

3. Разработаны и внедрены технологии проведения вибродиагностики КМБ локомотивов в условиях депо.

4. Разработаны и реализованы алгоритмы оперативной вибродиагностики.

5. Внедрено на сети железных дорог России, Казахстана, Украины, Литвы 238 комплексов вибродиагностики, в том числе на Западно-Сибирской железной дороге — 46, с подтвержденным годовым экономическим эффектом 2 млн. 416 тыс. руб.

Достоверность научных положений и выводов подтверждается многолетней практикой сотрудничества и взаимодействия с железнодорожными предприятиями всей сети железных дорог, особенно с Западно-Сибирской, Восточно-Сибирской, Московской дорогами, а также результатами внедренных работ на сети дорог России, Казахстана и Украины.

Достоверность результатов исследований подтверждается статистическими данными и специально поставленными экспериментами. По данным отчета ВНИКТИ среднесетевой показатель достоверности определения дефектов подшипников комплексом вибродиагностики «Прогноз-1» составляет 80 %. По результатам специального эксперимента поставленного по заданию ЦТ в локомотивном депо Московка ЗСЖД показатель достоверности составляет 87,5 %.

Внедрение результатов работы. Результаты научной работы используются в технологических процессах ремонта при диагностировании КМБ в 123 депо на всех дорогах России и на J1BP3 г. Улан-Удэ, 11-ти локомотивных депо Казахстана, 5-ти локомотивных депо Украины.

Апробация работы.

Результаты исследований опубликованы в 33 печатных работах, получено 2 патента на изобретения. Были сделаны доклады на 16 научных конференциях, в том числе на 6-ти международных, а также на 2-х сетевых школах.

Основные результаты работы доложены, обсуждены и одобрены:

— на сетевом совещании по основным направлениям развития системы неразрушающего контроля на ж.д. транспорте (Екатеринбург, 2000 г.);

— на научно-техническом семинаре по современным проблемам и практике виброакустического проектирования и вибродиагностического оборудования (Екатеринбург, 2002 г.);

— на пятой международной научной конференции центральной и восточной Европы по проектированию, изготовлению эксплуатации и ремонту железнодорожных колесных пар (Польша, Катовице, 2002 г.);

— на международной научно-технической конференции, посвященной 60-летию ОмГТУ по динамике систем, механизмов и машин (Омск, 2002 г.),

— на 11-й международной конференции «Наука, образование и общество» (Словакия, Жилина, 2003 г.),

— на 13-й и 14-й международных научно-технических конференциях «Проблемы развития рельсового транспорта» (Украина, Ялта, 2003 г., 2004 г.)

Заключение диссертации по теме «Подвижной состав железных дорог, тяга поездов и электрификация», Тэттэр, Владимир Юрьевич

Выводы по главе.

1. Проведен анализ нормативно-методического обеспечения вибродиагностики, на основе которого разработаны и внедрены инструкции по ремонту и обслуживанию подвижного состава.

2. Создана методика оценки достоверности диагностирования, реализованная на практике и позволяющая повысить объективность оценивания.

3. Впервые на сети дорог по результатам диагностики и последующих разборок КМБ получены статистические данные о видах и распределении дефектов по узлам КМБ и отдельных подшипников;

4. Произведен анализ перспектив совершенствования средств вибродиагностики, позволивший составить перспективный план научных разработок.

Заключение

В процессе решения задач, поставленных в диссертационной работе, получены следующие основные результаты.

1. Выявлена определяющая роль состояния подшипниковых и редуктор-ных узлов КМБ в обеспечении эффективности функционирования локомотивов. Установлено, что наиболее рациональным методом решения поставленных задач является вибродиагностика.

2. Предложена структура диагностического комплекса, обоснованы требования к его характеристикам и параметрам основных элементов.

3. Определены совокупности характерных признаков основных дефектов подшипников и зубчатых зацеплений, уточнены их численные пороговые значения для локомотивов BJI10, BJ180, ЧС2, ТЭМ2, что повысило достоверность диагностирования на 7-11%.

4. Разработан новый диагностический алгоритм и структура программного обеспечения. Обоснован и осуществлен на практике принцип неразрывности технологии диагностирования.

5. Предложены и внедрены новые способы и устройства, новизна подтверждена патентами на изобретения, позволяющие сократить время измерения на 30 % по сравнению с известными методами усреднения спектра и допускающие отклонения частоты вращения ротора на ±10% без потери качества диагностирования.

6. Создана методика расчета показателя достоверности работы СТД. Впервые на сети дорог по результатам диагностики и последующей разборки КМБ получены статистические данные о видах и распределении дефектов по узлам КМБ и отдельных подшипников.

7. Внесены изменения в общесетевые Правила текущего ремонта и технического обслуживания электровозов постоянного и переменного тока ЦТ-725 и ЦТ-635.

8. Внедрение диагностирующего оборудования и технологий позволило усовершенствовать структуру ремонта, что привело к увеличению межремонтных пробегов на 21% и обеспечило годовую экономию свыше 1 млн. рублей для базового локомотивного депо.

Список литературы диссертационного исследования кандидат технических наук Тэттэр, Владимир Юрьевич, 2005 год

1. Материалы сетевой школы передового опыта по применению новых технологий ремонта тепловозов с использованием средств и методов технической диагностики. М.: Департамент локомотивного хозяйства, 1997.

2. Анализ технического состояния тепловозов федерального железнодорожного транспорта России за 2000 год. М.: МПС, 2001.

3. Тэттэр В.Ю. Структура и алгоритмы оперативной вибродиагностики буксовых подшипников. — Омск: Омский научный вестник, 2001. — Вып. 18.

4. Технический анализ порч и, неисправностей и непланового ремонта электропоездов и электросекций за 1996 год. М.: Департамент локомотивного хозяйства, 1997.

5. Анализ технического состояния электровозного парка по сети железных дорог России за 1996г. М.: Департамент локомотивного хозяйства, 1997.

6. Зеленченко А.П. Устройства диагностики тяговых двигателей электрического подвижного состава: Учебное пособие. М.: МПС РФ, 2002.

7. Технический анализ порч и неисправностей и непланового ремонта электропоездов и электросекций за 1996 год. М.: Департамент локомотивного хозяйства, 1997.

8. Анализ с обеспечением безопасности движения в вагонном хозяйстве железных дорог и качеством ремонта грузовых вагонов в вагонных депо и на вагоноремонтных заводах России, стран СНГ и Балтии в 1999 году. М.: МПС, 2000.

9. ГОСТ 20911 89. Техническая диагностика. Термины и определения. М.: Изд-во стандартов, 1990.

10. Руководство по эксплуатации и ремонту авиационных подшипников качения. / Сост. Н.Ф. Григорьев, A.M. Зайцев, В.Г. Шахназаров. М.: Воздушный транспорт, 1981.

11. ГОСТ 520-89. Подшипники качения. Общие технические условия// Подшипники качения. Часть 1. — М.: Изд-во стандартов, 1989.

12. Методика проверки подшипников качения в процессе капитального ремонта станков нормальной точности для завода «Сумремстанок» / ЦГПСТБАМ. -Тула, 1974.

13. Подмастерьев К.В. Электропараметрические методы комплексного диагностирования опор качения. — М.: Машиностроение-1,2001.

14. Приборные шариковые подшипники. Справочник / Под ред. К.Н. Яв-ленского и др. М.: Машиностроение, 1982.

15. Запорожец В.В., Берлинских В.А. Диагностирование узлов трения авиационной техники и спецмашин: Учеб. пособие для вузов гражд. авиации. Киев: КНИГА, 1987.

16. Рагульскис К.М., Юркаускас А.Ю. Вибрация подшипников / Под ред. К.М.Рагульскиса.-Л.: Машиностроение, Ленингр. отд-е, 1985 (Б-ка инженера. Вибрационная техника, вып. 4).

17. Использование электрических явлений для диагностики механических узлов: Метод, рекомендации / Сост. М.Ю. Евстигнеев. М.: ЭНИМС, 1982.

18. Блинов А.Ф. Метод и устройства контроля параметра контактирования движущихся деталей механизмов для характеристики их состояния (на примере подшипников): Дис. . канд. техн. наук. Орел, 1983.

19. Подмастерьев К.В. Электрический метод и средства диагностирования подшипников качения (при ремонте и изготовлении машин и механизмов): Дисс. . канд. техн. наук. -М., 1986.

20. Варгашкин В .Я. Электрический метод и средство диагностирования подшипниковых опор качения с жидкостной смазкой: Дисс. . канд. техн. наук. -М., 1993.

21. Максимов Э.В. Электромагнитная диагностика узлов трения в изделиях машиностроения: Дисс. . канд. техн. наук. -М., 1996.

22. Пахолкин Е.В. Метод и средства поиска локальных дефектов при контроле опор качения: Дисс. . канд. техн. наук. Орел, 1999.

23. Мишин В.В. Метод и средства диагностирования подшипниковых узловс учетом макрогеометрии дорожек качения: Дисс.канд. техн. наук. Орел,2000.

24. Мигаль В. Д. Исследование смазанного контакта подшипника качения под действием сильного электрического поля постоянного тока: Дисс. . канд. техн. наук. — Харьков, 1975.

25. Hampson L.G/ Diagnostic Cheeks for rolling bearings// Rolling element bearings., 1983.

26. Седзи Огава. Поверхностные дефекты подшипников качения и их контроль. «М.Т.М. Toe бэарингу», 1991.

27. Богданович П.Н., Прушак В.Я. Трение и износ в машинах: Учеб. для вузов. Мн.: Высш. шк., 1999.

28. Максимов Э.В. Электромагнитная диагностика узлов трения в изделиях машиностроения: Дисс. канд. техн. наук. -М ., 1996.

29. Харазов А.И. Техническая диагностика гидроприводов машин. М.: Машиностроение, 1979.

30. Hoeprich M.R. Windier R.L. Umgebungsfaktoven und Lagerschaden// Schweizen Maschinenmarkt.- 1984. V.84. -№ 12.

31. A.c. 1423924 СССР, О 01 M 13/04. Устройство для контроля состояния подшипников качения/ С.И. Захаров. Опубл. 15.09.88. Бюл. 34.

32. А.с. 1439442 СССР, О 01 М 13/04. Устройство для контроля состояния подшипников качения / С.И. Захаров, В.В. Васильева и В.Г. Осетров. — Опубл. 23.11.88. Бюл. 43.

33. А.с. 1732216 СССР, О 01 М 13/04. Способ испытания подшипников турбокомпрессора на износостойкость / И.П. Богодяж. Опубл. 07.05.92. Бюл. 17.

34. Сутягин В.Г., Денисов В.Г., Матвеевский Б.Р. Диагностирование подшипников опор ротора газотурбинных двигателей // Вестник машиностроения.-1991. -№12

35. Ермаков Г.И. Диагностирование технического состояния авиационных двигателей путем анализа работающего масла // Воздушный транспорт. Обзорная информация. М.: ЦНТИГА., 1985.

36. Brocmuller U. Waelzlagerachaeden und fhre verhuetimg// Derkonstrukterur, 1987. V/18 — № 7-8.

37. Максимов Э.В. Электромагнитная диагностика узлов трения в изделиях машиностроения: Дисс. . канд. техн. наук. М., 1996.

38. А.с. 1423924 СССР, О 01 М 13/04. Устройство для контроля состояния подшипников качения / С.И. Захаров. Опубл. 15.09.88. Бюл. 34.

39. А.с. 1439442 СССР, О 01 М 13/04. Устройство для контроля состояния подшипников качения / С.И. Захаров, В.В. Васильева и В.Г. Осетров. Опубл. 23.11.88. Бюл. 43.

40. Brocmuller U. Waelzlagerachaeden und fhre verhuetimg// Derkonstrukterur, 1987. V/18 — № 7-8.

41. Hampson L.G.Diagnostic cheeks for rolling bearings // Rolling element bearings. 1983.

42. Ящерицин П.И., Скорынин Ю.В. Работоспособность узлов трения машин. Минск: Наука и техника, 1984.

43. Ополченов И.И. Метод определения износа прецизионных приборных подшипников // Тез. докл. Всесоюзн. НТК «Стандартизация и унификация средств и методов испытаний на трение и износостойкость». М., 1975.

44. Метод поверхностной активации в промышленности / Под ред. В.И. Постникова. М.: Атомиздат, 1975.

45. Рагульскис К.М., Юркаускас А.Ю. Вибрация подшипников / Под ред. К.М. Рагульскиса. JL: Машиностроение, Ленингр. отд-е, 1985.

46. Б-ка инженера. Вибрационная техника; Вып. 4.

47. Руководство по эксплуатации и ремонту авиационных подшипников качения / Сост. Н.Ф. Григорьев, A.M. Зайцев, В.Г. Шахназаров. М.: Воздушный транспорт, 1981.

48. ГОСТ 520-89. Подшипники качения. Общие технические условия // Подшипники качения. Часть 1. — М.: Изд-во стандартов, 1989.

49. Ящерицин П.И., Скорынин Ю.В. Работоспособность узлов трения машин.- Минск: Наука и техника, 1984.

50. Приборные шариковые подшипники. Справочник / Под ред. К.Н. Явленского и др. М.: Машиностроение, 1982.

51. А.с. 479981 СССР,001 М 13/04. Устройство для измерения момента трения/Ю.В. Байбародин, JI .Н. Блохин, А.П. Сапрыгин. Опубл. 05.08.75. Бюл. 29.

52. А.с. 1762144 СССР, С 01 М 13/04. Способ определения момента трения в подшипниках / M.JI. Бурка, В.М. Бакуров, В.П. Гундарь и др. Опубл. 15.09.92. Бюл. 34.

53. А.с. 1416879 СССР, О 01 М 13/04. Способ регулирования шарикоподшипникового узла электродвигателя / А.А. Лисов, Н.Н. Тепленков. Опубл. 15.08.88. Бюл. 30.

54. Спришевский А.И. Подшипники качения.-М.: Машиностроение, 1969.

55. Смирнов А.И., Фигатнер A.M. Момент трения шарикоподшипника при пластичной смазке // Вестник машиностроения, 1974. № 3.

56. А.с. 1013806 СССР, О 01 М 13/04. Способ диагностики шарикоподшипников по моментным характеристикам/Е.М. Родионов, Л. А. Трофимюк. Опубл. 23.04.83. Бюл. 15.

57. А.с. 1157383 СССР, С 01 М 13/04. Способ контроля качества изготовления шарикоподшипникового электродвигателя / Д.Н. Козлов, Е.А. Перель, Н.П. Мельгунов, О.В. Ясинский. Опубл. 23.05.85. Бюл. 19.

58. А.с. 1049770 СССР, О 01 М 13/04. Способ контроля подшипников качения по моменту сопротивления вращению /A.M. Зазнобин, В.И. Мишнев. -Опубл. 23.10.83. Бюл. 39.

59. А.с. 1182306 СССР, С 01 М 13/04. Способ контроля шарикоподшипников электродвигателя/Д.Н. Козлов, Е.А. Перель, В.И. Кремер, А.А. Ковалев. -Опубл. 30.09.85. Бюл. 36.

60. А.с. 1702213 СССР, О 01 М 13/04. Способ контроля подшипников качения по моменту сопротивления вращению / Е.И. Трофимов. — Опубл. 30.12.91. Бюл. 48.

61. А.С. 1530971 СССР,001М 13/04. Способ диагностики подшипников качения и устройство для его осуществления / М.Г. Захаров, К.В. Подмастерьев. -Опубл. 23.12.89. Бюл. 47.

62. Санько Ю.М. Исследование температурного поля зоны качения скоростных шарикоподшипников: Дис. канд. техн. наук. М., 1974.

63. Углов А.А., Иванов Е.М., Санько Ю.М. К расчету температур зон качения высокоскоростных подшипников // Физика и химия обработки металлов. -1984.-№5.

64. Горбунов Р.А. Погрешности измерения температуры тонких смазочных пленок по уровню тепловых шумов // Диагностика веществ, изделий и устройств: Материалы всерос. научн.-техн. конф Орел, 1999.

65. Патент 2146808 РФ, О 01 К 7/02. Способ определения температуры в зоне трения / С.Ф. Корндорф, К.В. Подмастерьев, В.Н. Сковпень. Опубл.г 20.03.2000. Бюл. 8.

66. А.с. 1500896 СССР, О 01 М 13/04. Способ определения момента трения подшипников качения / Ю.М. Вейткус, О.Г. Авиенкин, Н.А. Мишуткин. -Опубл. 15.08.89. Бюл. 30.

67. Патент 2036452 РФ, С 01 М 13/04. Способ испытания подшипников скольжения коленчатого вала двигателя внутреннего сгорания /В. И. Ищенко. -Опубл. 27.05.95. Бюл. 15.

68. Патент 2013754 РФ, О 01 М 13/04. Способ определения радиальных сил, действующих на вращающиеся валы в подшипниках / В.Ф. Ставнистый. Опубл. 05.05.94. Бюл. 10.

69. А.с. 1712805 СССР, О 01 М 13/04. Способ определения качества сборки подшипниковых опор изделий / В.М. Похмельных, А.Н. Прохоров. Опубл. 15.02.92. Бюл. 6.

70. Приборные шариковые подшипники. Справочник / Под ред. К.Н. Явленского и др. М.: Машиностроение, 1982.

71. Евтушенко А.А., Иваник Е.Г. Определение контактной температуры микровыступов шероховатых поверхностей в условиях смешанного трения // Трение и износ. 1995.-Т. 16.-№5.

72. Перель Л.Я., Филатов А.А. Подшипники качения: Расчет, проектирование и обслуживание опор: Справочник. 2-е изд., перераб. и доп. — М.: Машиностроение, 1992.

73. Ящерицин П.И., Скорынин Ю.В. Работоспособность узлов трения машин. Минск: Наука и техника, 1984.

74. Кинематика и долговечность подшипников качения машин и прибо-ров/И.С. ЦитовичДО.В. Скорынин,И.В.Каноник, Н.Т. Минченя.-Минск: Наука и техника, 1977.

75. Коряковцев П.С., Пыхтин Ю.А., Блинов Б.Д. Об использовании кинематических параметров для диагностики шарикоподшипников ГТД // Вопросы эксплуатационной долговечности и надежности летательных аппаратов: Тр. ГосНИИ ГА.- 1981.-Вып. 198.

76. Патент 2036453 РФ, О 01 М 13/04. Способ безразборного контроля состояния элементов радиальных подшипников качения / С.В. Иванов. Опубл. 27.05.95. Бюл. 15.

77. Патент 2112950 РФ, МКИ О 01 М13/04. Способ определения угла контакта в шарикоподшипнике и устройство для его осуществления / JI.B. Чернев-ский, Е.Б. Варламов. Опубл. 10.06.98. Бюл. 16.

78. А.с. 1449856 СССР, О 01 М 13/04. Способ контроля качества рабочих поверхностей подшипников качения / В.П. Чечуевский, В.В. Нестеренко, Ю.М. Санько. Опубл. 07.01.89. Бюл. 1.

79. А.с. 1707497 СССР, МКИ С 01 Ml3/04. Способ контроля качества рабочих поверхностей подшипников качения / С.Ф. Корндорф, К.В. Подмастерьев, М.Г. Захаров, В .Я. Варгашкин. Опубл. 23.01.92. Бюл. 3.

80. Патент 2036453 РФ, О 01 М 13/04. Способ безразборного контроля состояния элементов радиальных подшипников качения / С.В. Иванов. — Опубл. 27.05.95. Бюл. 15.

81. Барков А.В., Баркова Н.А., Азовцев А.Ю. Мониторинг и диагностика роторных машин по вибрации. С-Петербург, 1997.

82. Приборные шариковые подшипники. Справочник / Под ред. К.Н. Явленского и др. М.: Машиностроение, 1982.

83. Запорожец В.В., Берлинских В.А. Диагностирование узлов трения авиационной техники и спецмашин: Учеб. пособие для вузов гражд. авиации. — Киев: КНИГА, 1987.

84. Седзи Огава. Поверхностные дефекты подшипников качения и их контроль. «М.Т.М. Toe бэарингу», 1991.

85. Явленский А.К., Явленский К.Н. Теория динамики и диагностики систем трения качения. Л.: ЛГУ, 1978.

86. Галиев И.И., Нехаев В.А., Павлов В.М., Ушак В.Н. Теоретические основы системы компьютерного контроля и анализа аналоговых сигналов: Учебное пособие/ Омский гос. ун-т путей сообщения. Омск, 2003.

87. Методы раннего обнаружения разрушения элементов качения в подшипнике // Экспресс-информация. Сер. Испытательные приборы и стенды. 1985. — № 4.

88. Мияти Тосио, Сэки Кацуми. Вибродефектоскопия шарикоподшипников // Коку утю гидзюцу кэнкюдзе хококу, Tech. Pept. Nat. Aerosp. Lab. 1986. -№ 902.

89. Шавелин B.M., Сарычев Г.А. Акустический контроль узлов трения ЯЭУ. -М.: Энергоатомиздат. 1988.

90. Горбунов А.Г., Величко Ю.Н., Городецкий Э.А. Исследование подшипникового шума электрической машины // Вестник машиностроения. -1992.-№ 10-11.

91. McFadden P.D., Smith P. Model for the vibration produced by a singl foint defect in rolling element bearing// Jornal ofsound and vibration 1984. Vol.96. -№ 1. — P. 69-82.

92. Подмастерьев K.B. Электропараметрические методы комплексного диагностирования опор качения. — М., Машиностроение-1, 2001.

93. Руководство по эксплуатации и ремонту авиационных подшипников качения / Сост. Н.Ф. Григорьев, A.M. Зайцев, В.Г. Шахназаров. М.: Воздушный транспорт, 1981.

94. ГОСТ 520-89. Подшипники качения. Общие технические условия // Подшипники качения. Часть 1. -М.: Изд-во стандартов, 1989. — с. 138-209.

95. Schmierfilmmessung an Welzlagern // Hansa 1984. — Nr. 19. — 2024.

96. А.с. 1552043 СССР, С 01 M 13/04. Способ определения остаточного ресурса работы подшипникового узла / Д.Г. Евсеев, Б.М. Медведев и Б.С. Ципкин. Опубл. 3.03.90. Бюл. 11.

97. Заявка № 2310464 Япония, МКИ О 01 N 29/11, В 61 Р 15/00. Акустико-эмиссионная диагностика состояния подшипников железнодорожного подвижного состава // Опубл. 26.12.90. Кокай токке кохо. Сер. 6(1). 1990. 185. -с.377-385.

98. Воробьев В.А., Голованов В.Е., Голованова С.И. Анализ сигналов АЭ при диагностике пар трения // Дефектоскопия. 1992. — № 4. — С. 3-8.

99. Sato Ichiya, Yoneyama Takao. Применение АЭ для диагностики неисправностей роликовых подшипников // Хихакай Кэнса. J.NDI. -1989. — 38.-№5.-Р. 432-438.

100. Hawman М., Galinaitis W., Romano М. Acoustic emission monitoring of SSME-ATD roller bearings / AIAA Pap. 1989. — № 2849. — P. 1-8.

101. Hawman M., Galinaitis W. Acoustic emission monitoring of rolling element bearings / IEEE Ultrasonic Symposium: Proc. Vol. 1-2. Pittsburgh, 1989. -P. 885-889.

102. Holroyd T.J. Practical applications of acoustic emission technology //Brit. J. Nondestract. Test. 1986. — 28. — № 4. — P. 224-227.

103. Муравин Г.Б., Симкин Я.В., Мерман А.И. Идентификация механизма разрушения материалов методами спектрального анализа сигналов акустической эмиссии // Дефектоскопия. 1989. — № 4. — С. 8-15.

104. Соколов Д.В. Сравнительные характеристики сборщиков-анализаторов фирм-производителей, ЗАО «Промсервис», www.encotes.ru.

105. Русов В.А. Спектральная вибродиагностика. Пермь, 1996.

106. Классификация и каталог дефектов повреждений подшипников качения. ИТМ 1 ВТ. М: Транспорт, 1976.

107. Тэттэр В.Ю., Щедрин В.И., Плотников В.В. Способ и устройство роторных механизмов. Патент России № 2153660.

108. Тэттэр В.Ю., Щедрин В.И., Горохов А.А. Способ и устройство диагностирования циклически функционирующих объектов. Патент России №2177607.

109. Правила текущего ремонта и технического обслуживания электровозов постоянного тока ЦТ-725. М., 2000.

110. Правила текущего ремонта и технического обслуживания электровозов переменного тока ЦТ-635. М., 1999.

111. Комплекс вибродиагностики «Прогноз-1» руководство по эксплуатации на объектах железнодорожного транспорта ЦВНТ 040.00.00. РЭ Омск, 2001.

112. Временный типовой расчет экономической эффективности внедрения комплекса оперативной вибродиагностики подшипников качения и зубчатых передач «Прогноз-1» М., 2000.

113. Тэттэр В.Ю., Щедрин В.И. Анализ развития систем вибродиагностики и тенденции их развития «Омский научный вестник» март 2000.

114. Вирьянский З.Я. Эвристические измерительные процедуры в техническом диагностировании. С-Петербургский гос. Электротехнический университет «ЛЭТИ» inftech.webservis.ru.

115. Гаек Я., Шидак 3. Теория ранговых критериев. М.: Наука, 1971.

116. Тэттэр В.Ю. Методика оценки эффективности средств технической диагностики. «Локомотив» № 12, 2002.

117. Целько А.В. Чтобы не было дефицита подвижного состава, «Железнодорожный транспорт» № 9, 2002.

Обратите внимание, представленные выше научные тексты размещены для ознакомления и получены посредством распознавания оригинальных текстов диссертаций (OCR). В связи с чем, в них могут содержаться ошибки, связанные с несовершенством алгоритмов распознавания. В PDF файлах диссертаций и авторефератов, которые мы доставляем, подобных ошибок нет.

ООО “Ассоциация ВАСТ” более 10 лет выступает поставщиком оборудования и услуг для предприятий транспортной отрасли.

В рамках партнерства с РЖД с 2008 года специалисты компании проводят оценку технического состояния диагностируемых узлов локомотивов и определение их безотказного ресурса.

В объем работ входит вибродиагностика подшипников качения колесно-моторных блоков, колесно-редукторных блоков, вспомогательных машин и тяговых электродвигателей локомотивов с предоставлением гарантии на безаварийную наработку до следующего планового ремонта. Достоверность диагноза составляет не менее 95 %.

Чтобы исключить случаи заклинивания подшипников качения в процессе эксплуатации локомотивов и обеспечить безопасность движения поездов, необходимо систематически определять безаварийный ресурс эксплуатации подшипников качения.

Наиболее эффективным методом является вибрационное диагностирование. С его помощью определяется вид и степень развития дефекта подшипника, а также безаварийный ресурс его эксплуатации.

Для оказания услуг на железнодорожном транспорте в 2008 году в ООО «Ассоциация ВАСТ» было создано дочернее предприятие ООО «ВАСТ-сервис».

Все работы по вибрационному диагностированию на железнодорожном транспорте России проводятся на основании действующей в ОАО «РЖД» нормативно-технической документации (правил деповского ремонта локомотивов) и руководящих документов, разработанных ООО «ВАСТ-сервис».

По результатам вибрационного диагностирования проводится системный, развернутый анализ причин выхода из строя и отказов диагностируемых узлов с разработкой предложений и мероприятий по повышению их надежности в эксплуатации.