Чтобы пропустить этап настройки можно скачать готовые профили под станок, подробнее в статье Быстрый старт в Маch3

Mach3 — это пакет программного обеспечения, который работает на ПК и превращает его в экономичную станцию управления станком . Для работы Mach3 вам нужно иметь ПК, на котором установлена операционная система Windows 2000, Windows XP или Windows 7 32bit. Разработчики программы рекомендует использовать компьютер с процессором от 1ГГц и оперативной памятью не менее 1ГГб. Стационарный компьютер дает лучшие результаты, по сравнению с ноутбуками и значительно дешевле. Кроме того, вы можете использовать этот компьютер и для других работ, когда он не занят управлением вашим станком. При установке на ноутбук рекомендуется провести оптимизацию системы под Mach3.

Mach3 и его драйвер параллельного порта соединяется с оборудованием станка через параллельный порт (порт принтера). Если ваш компьютер не оборудован параллельным портом (всё больше и больше компьютеров выпускается без этого порта), вы можете приобрести специальную плату – USB-LPT, которая подключается к компьютеру через USB порт, или приобрести плату расширителя портов PCI-LPT или PCI-E-LPT.

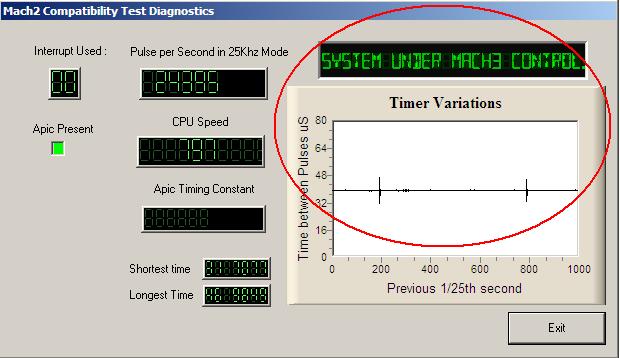

1. После установки программы Mach3 проверяем работу драйвера.

После установки программы запускаем файл DriverTest.exe, при корректной работе драйвера наблюдаем картинку, рисунок 1.

Рисунок 1 Проверка работы драйвера программы Mach3.

Если нет, следует проверить следующее:

1) операционная система Windows 32bit

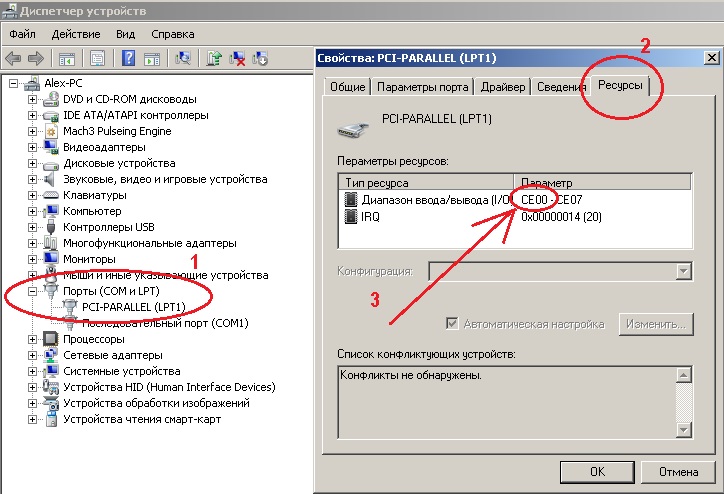

2) Совпадает ли номер LPT порта и его адрес с настройками в Mach3, по умолчанию LPT1 и адрес порта(0x378), то есть картинка из меню пуск->панель управления -> система -> оборудование -> диспетчер устройств -> порты COM и LPT должна быть как на рисунке 2.

Рисунок 2. Просмотр настроек LPT порта

Mach3 поддерживает работу только с портами LPT1 или LPT2, если при установке внешней платы номер порта LPT3, то его нужно изменить в диспетчере устройств на LPT1.

Адрес порта можно посмотреть в свойствах(правая кнопка мыши на выделенной надписи), вкладка — ресурсы.

Например если адрес порта CE00, то в Мach3 необходимо изменить 0х378(рисунок 4) на 0хCE00. Подробнее о том ка это сделать в статье «Подключение контроллера с использованием платы PCI-LPT»

Если используется переходник USB-LPT, скачать драйвер для переходника USB по ссылке https://cloud.mail.ru/public/6kXS/3CddBpHpG

А также скопировать файл mach3usb.dll(скачать здесь) в папку c:\mach3\plugins.

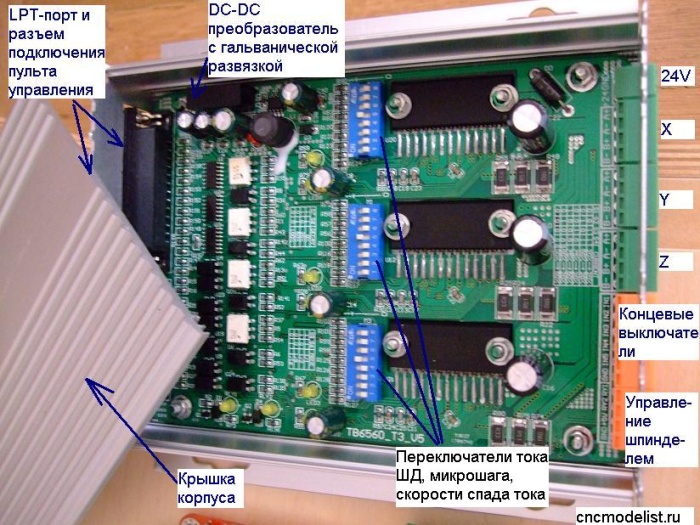

Контроллеры ТB6560HQT предназначены для управления биполярными шаговыми двигателями с максимальным током обмотки до 3,5 А. В эту категорию попадает абсолютное большинство двигателей с типоразмером до NEMA23, т.е. имеющих размер по боковой стороне до 2,3 дюйма или 57см.

Рисунок 3 Контроллер управления станком с ЧПУ в закрытом алюминиевом корпусе(на фото со снятой крышкой, для работы в режиме 1/2 шага переключатель 5 в положении ON, переключатель 6 в положении OFF, в контроллерах из комплекта станка переключатели уже выставлены, изменения не требуются)

Переключение режимов обеспечивается выбором положений DIP-переключателей М1 и М2 для каждого из каналов контроллера(в контроллерах из комплекта станка переключатели уже выставлены, изменения не требуются!).

Напряжение питания двигателей и контроллера – от 12 вольт до 36 вольт.

Контроллер и все двигатели питаются от одного источника.

Контроллер имеет встроенную систему стабилизации тока в обмотке, величина тока не зависит от модели применяемого шагового двигателя и определяется: максимальный ток обмоток — величиной измерительных резисторов, установленных в контроллере, текущий – положением DIP-переключателей S1-S4 в каждом из каналов контроллера.

Для улучшения работы контроллера и повышения скоростных качеств предусмотрена возможность установки скорости спада тока в обмотке, это обеспечивается изменением положений DIP-переключателей S7-S8 для каждого канала контроллера.

|

УСТАНОВКА ТОКА |

S1 |

S2 |

S3 |

S4 |

УСТАНОВКА СКОРОСТИ СПАДА ТОКА |

S7 |

S8 |

РЕЖИМ ДРОБЛЕНИЯ ШАГА |

S5 |

S6 |

|

20%->20% |

OFF |

OFF |

ON |

ON |

Быстрый |

OFF |

OFF |

1 |

ON |

ON |

| 50%->20% |

OFF |

ON | OFF |

ON |

50% |

OFF |

ON |

1/2 |

ON |

OFF |

|

75%->20% |

OFF |

OFF |

ON |

OFF |

25% |

ON |

OFF |

1/8 |

OFF |

OFF |

|

75%->50% |

ON |

OFF |

OFF |

OFF |

Медленный |

ON |

ON |

1/16 |

OFF |

ON |

|

100%->20% |

OFF |

ON |

OFF |

OFF |

||||||

|

100%->50% |

OFF |

OFF | OFF |

OFF |

Контроллеры приобретенные в комплекте со станком уже настроены и не требуется изменение положения конфигурационных перемычек. Если контроллер приобретен отдельно, то перед первым включением устанавливаем ток 25%(после всех проверок ток можно будет поднять, подробнее в пункте 4), скорость спада оставляем без изменений, режим дробления шага — 1/2 полушаг.

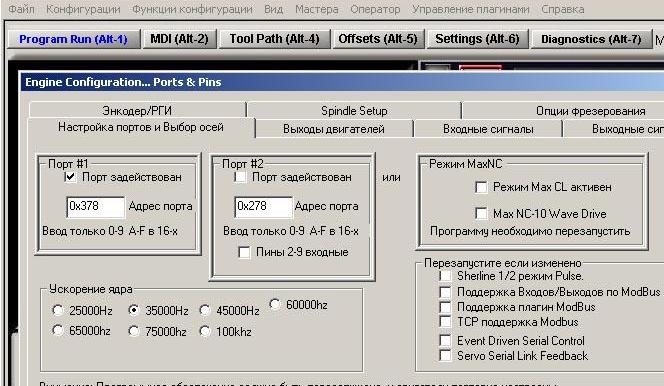

2. Установка порта.

В меню «config»(«Конфигурации») выбираем «Port and Pins» (Порты и Пины) ставим галку на нужный порт, рисунок 4.

Рисунок 4. Установка(выбор) порта управления станком.

3 Настройка пинов управления двигателями

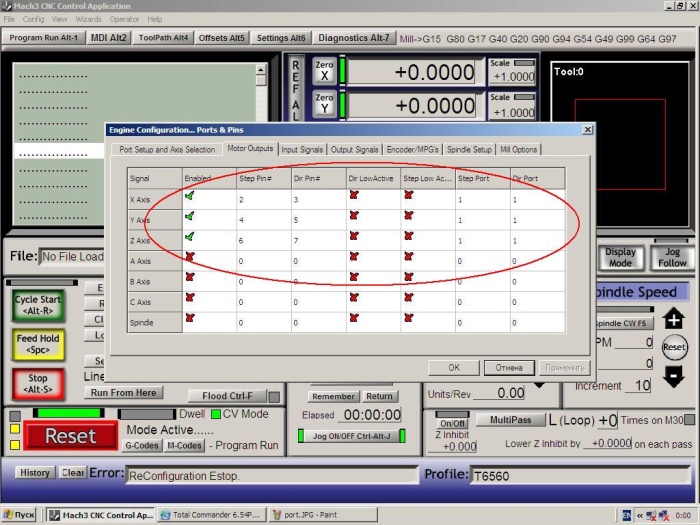

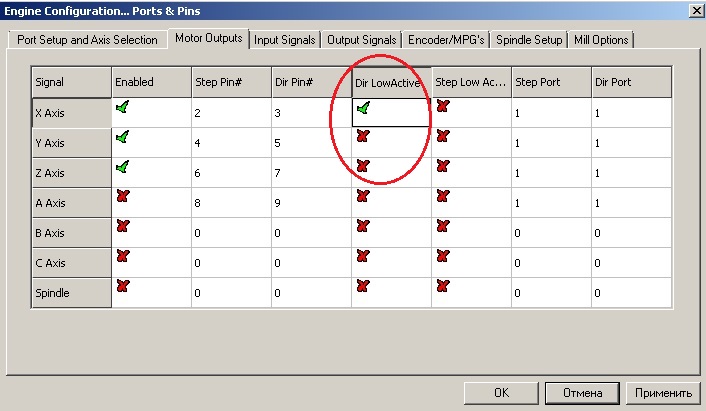

Выберите вкладку «Motor Outputs»(«Выходы двигателей») и сделайте изменения, как на рисунке 5.

Для станков с 4-мя моторами добавляются пины по A-axis =Enabled Step Pin= 8, Dir Pin = 9.

Если необходимо изменить направление вращения двигателей, то нужно установить галочку в поле Dir LowActive напротив нужной оси.

Рисунок 5. Настройка пинов управления шаговыми двигателями в программе Mach3.

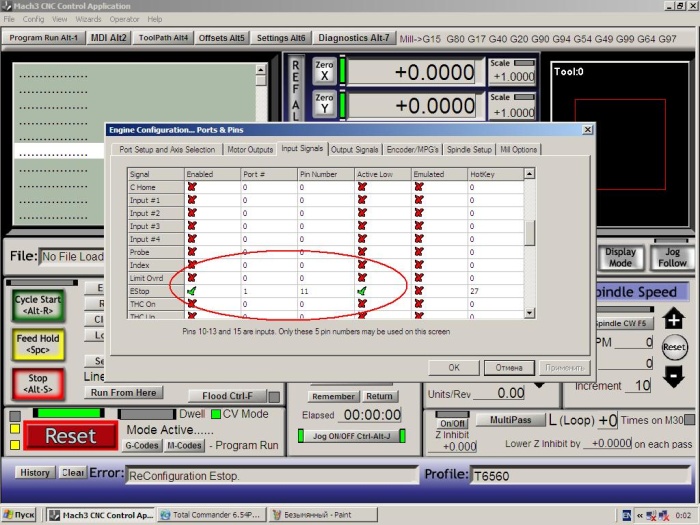

Выбираем соседнюю вкладку «Input Signal» , делаем изменения как на картинке, рисунок 6.

Рисунок 6. Настройка входного сигнала EStop.

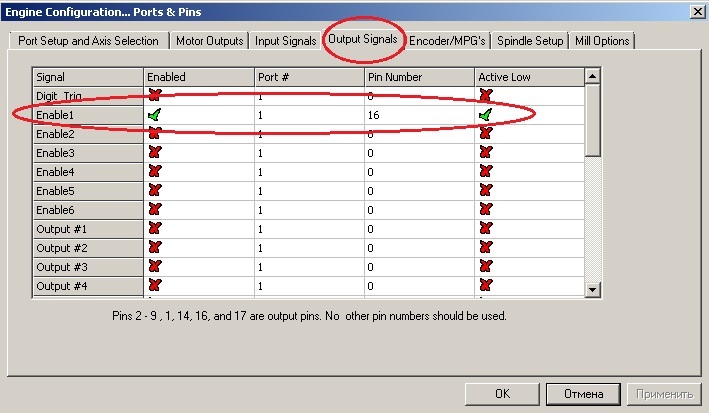

4 Настройка выходных сигналов, управление включением контроллера.

На вкладке Output Signals сделать изменения в соответствии с рисунком 7.

Рисунок 7 Настройка выходных сигналов программы Mach3.

Примечание. Если после окончания настройки при нажатии кнопки Reset не произошло включение контроллера(включение контроллера слышно по шипению шаговых двигателей, и при управлении перемещением со стрелок клавиатуры, шаговые двигатели не вращаются, то необходимо инвертировать сигнал управления включением контроллера, сделать это можно щелкнув мышкой в поле Active Low (рисунок 7) для изменения галочки на крестик, и нажать кнопку «применить» ).

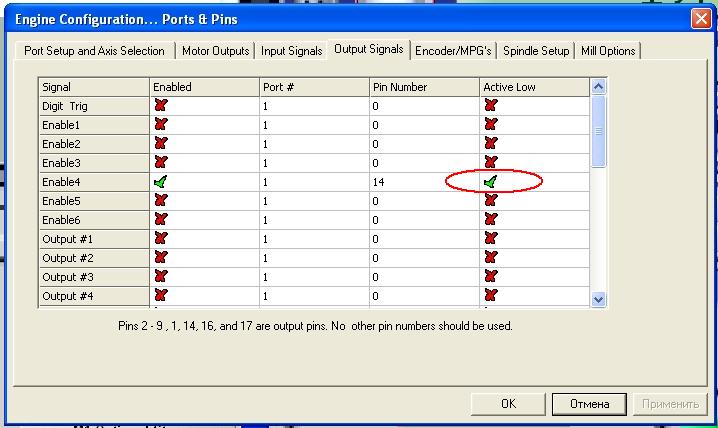

Для станков cnc-2535al, пин управляющий включением контроллера номер 14, рисунок 8

Рисунок 8 Настройка выходных сигналов программы Mach3.

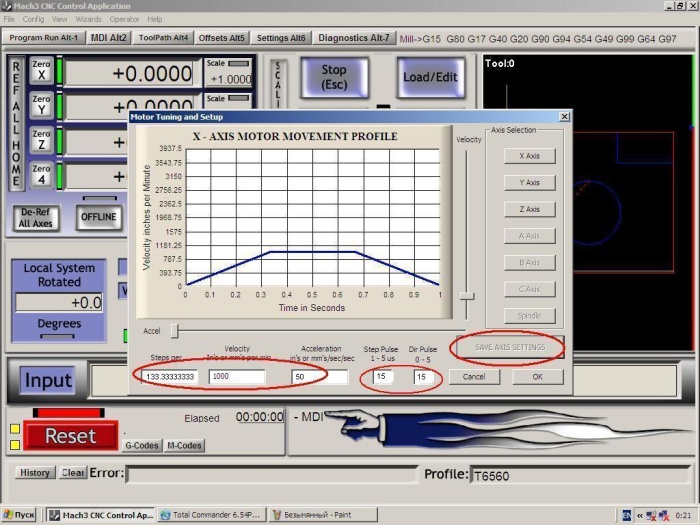

5 Установка скоростей холостых перемещений и передаточных чисел.

В меню «config»(«Конфигурации»)выбираем пункт «Motor Tuning» (Настройка двигателей)

Передаточные числа, скорости и ускорения устанавливаются раздельно для каждой оси, поэтому выбираем нужную ось, например «ось X» (Axis X) и вводим данные для нее, затем сохраняем данные и переходим к следующей оси.

Передаточное число (для установленного ходового винта ЧПУ станка)

В окошке «Шагов на мм» (Step per mm) данные вводятся в соответствии с таблицей для винтовых передач, соединенных напрямую с двигателем, имеющим угол одного шага 1,8 градуса.

|

Шаг винта мм |

Полный шаг |

1/2 шага |

1/8 шага |

1/16 шага |

| 1,5 (M10) | 133,33333 | 266,66666 | 1066,66666 |

2133,33333 |

| 1,75 (M12) | 114,28571 | 228,57142 | 914,28571 |

1828,57142 |

| 2,0 (TR10) | 100 | 200 | 800 |

1600 |

| 3,0 (TR12) | 66,66666 | 133,33333 | 533,33333 |

1066,66666 |

| 4,0(TR14) | 50 | 100 | 200 |

400 |

| 5,0 (ШВП1605) | 40 | 80 | 320 |

640 |

| 10,0 (ШВП1610) | 20 | 40 | 160 |

320 |

Вводим данные передаточного числа в программу(шагов на ММ / Steps per) .

Внимание! разделитель дробной части точка не запятая.

Устанавливаем для оси Х(аналогично для Y) количество шагов на мм

Для Моделист2030 c винтом М12 Steps per равным «228.57142»

Для алюминиевого станка cnc-2020al (200мм х 200мм) c винтом TR10 Steps per равным «200»

Для алюминиевого станка cnc-2535al (250мм х 350мм) c винтом TR14 Steps per равным «100»

Для Моделист3030 c винтом TR12 Steps per равным «133.333333»

Для Моделист3040, Моделист4060, Моделист4080 и алюминиевых станков (cnc-1522al2, cnc-2535al2, cnc-3040al, cnc-3040al2, cnc-6090al) c ШВП1605 Steps per равным «80».

Для Моделист4090, Моделист6090, Моделист60120 и алюминиевых станков Моделист (Моделист60120al, Моделист90120al, Моделист120120al) c ШВП1610 по Y, Steps per для оси Y равным «40», для остальных осей «80».

Cкорость перемещений Velocity ставим не более 3000 для станков с ШВП1605, не более 1000 для моделист2020 и 2030, ускорение Acceleration устанавливаем равным «50», длительность импульса шага Step Pulse и Dir Pulse устанавливаем равным «15», то есть как на картинке, рисунок 9.

Рисунок 9. Настройка передаточного числа, скорости холостых перемещений и ускорений.

затем нажимаем кнопку SAVE AXIS SETTING для сохранения

Переходим на вкладку Y Axis, устанавливаем всё аналогично оси Х . Cохраняем.

Переходим на вкладку Z Axis. Устанавливаем для оси Z:

Для Моделист2030 c винтом оси Z М12 Steps per равным «228,57142»

Для Моделист3030 и станка из алюминия cnc-2020al (200мм х 200мм) c винтом оси Z TR10 Steps per равным «200»

Для станка из алюминия cnc-2535al (250мм х 350мм) c винтом оси Z TR14 Steps per равным «100»

Для алюминиевых станков c винтом оси Z ШВП1605 Steps per равным «80»

Для Моделист3040-4060-4090 c винтом оси Z TR12 Steps per равным «133.333333».

Cкорость перемещений Velocity ставим аналогично описанному в разделе оси Х.

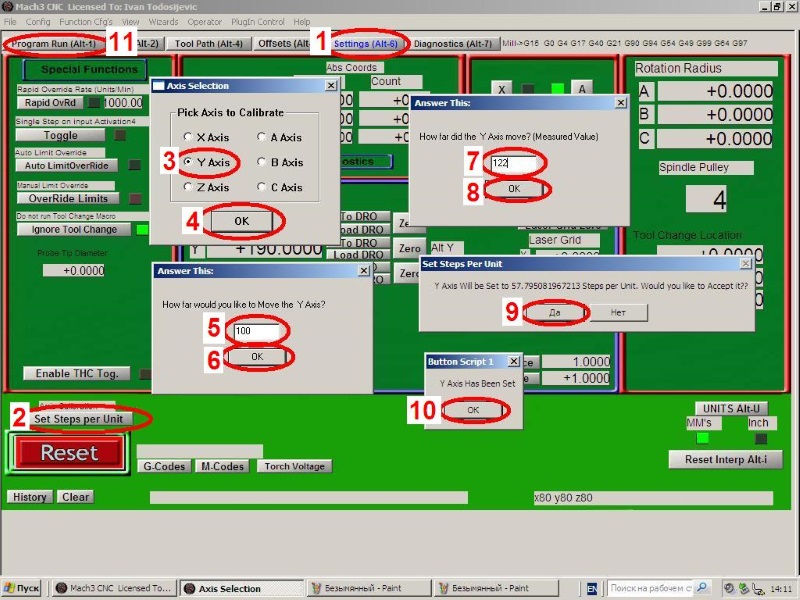

Автоматическое вычисление значений «steps per»(шагов на мм), то есть калибровка осей.

Рисунок 10. Автоматическая калибровка

Перемещаем калибруемую ось в начальную точку.

1 — Переходим в режим настроек, на рисунке 10 действие обозначено цифрой 1.

2 — Запускаем калибровку осей, на рисунке 10 действие обозначено цифрой 2.

3 — Выбираем калибруемую ось, на рисунке 10 действие обозначено цифрой 3.

4 — Нажимаем «ОК».

5 — Вводим расстояние для калибровки, например 100мм.

6 — Нажимаем «ОК». Станок переместит инструмент на указанное в пункте 5 расстояние.

7 — Измеряем реальное перемещение и вводим это значение.

8 — Нажимаем «ОК». Программа МАЧ3 вычислит калибровочное значение.

9 — Соглашаемся с программой и сохраняем новое калибровочное значение.

10 — Выходим из режима калибровки.

11 — После завершения всех калибровок возвращаемся в главное меню программы.

Данную операцию желательно повторить дважды — первый раз на расстояние 10мм, а второй раз на 90% от рабочей области калибруемой оси.

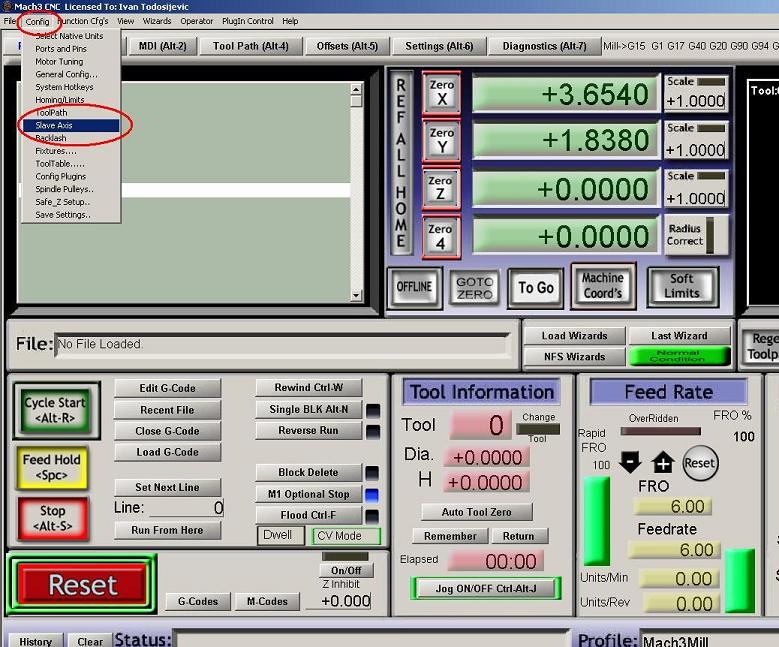

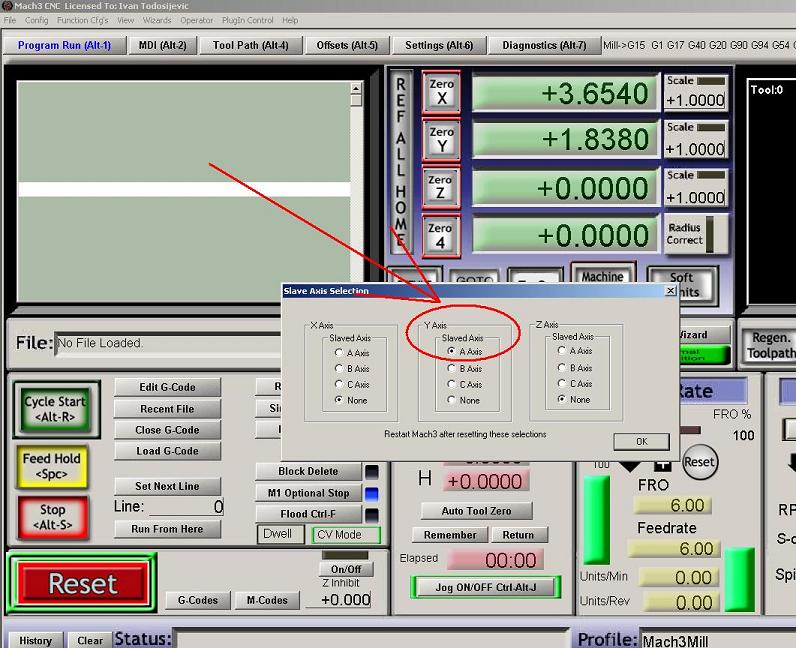

6. Настройка ведомой оси(только для 4х моторных станков Моделист3030М и Моделист60100 и Моделист90120)

Для 4х моторных станков с двумя ведущими моторами по одной оси, необходимо произвести настройки для четвертого ведомого мотора. Для этого в меню Config -> Slave Axis(рисунок 11) в настройках «Slave Axis Selection» в разделе «Y Axis Slaved Axis» выделяем «A Axis»(рисунок 12)

Рисунок 12. Настройка ведомой оси

Рисунок 11. Выбор настройки ведомой оси

7. Включение питания контроллера

Подключаем кабель LPT к контроллеру и компьютеру.

Включаем питание контроллера. В главном окне программы MACH3 нажимаем клавишу «Cброс» (Reset), чтобы рамка вокруг неё не мигала и светилась зеленым цветом, рисунок 13.

Рисунок 13. Порядок старта

В этот момент двигатели должны зафиксировать свое положение и слегка зашуметь., если этого не произошло проверьте пункт 1.

Если контроллер уже настроенный из комплекта станка переходим к пункту 8.

Если необходимо настроить ток контроллера, то выждав 15-20 минут, определяем нагрев двигателей и радиатора контроллера и если их температура не повысилась, можно установить положение DIP-переключателей Т1-Т2 в положение соответствующее номинальному току для этих двигателей. Если вам неизвестен номинальный ток, установите положение DIP-переключателей в положение 50% тока и выждав еще 15 — 20 минут, снова проверьте нагрев. Если нагрева нет, можно повышать ток до 75% или до 100% . Оптимальным считается ток, когда двигатели после получасовой работы не нагреваются до температуры выше 50-60 градусов. Радиатор контроллера должен нагреваться не выше 40 градусов при длительной работе.

8 Проверка работы

Переходим на вкладку MDI Alt2(можно нажатием клавиш «alt»+»2») , нажимаем кнопку RESET, желтые квадратики слева от кнопки должны погаснуть, а мигающая полоска над кнопкой стать зеленого цвета. Теперь нажимая на клавиатуре стрелки (влево вправо вверх вниз) наблюдаем на станке перемещения по осям а на экране изменение координат в полях X Y слева вверху, для перемещения по оси Z кнопки PageUP, PageDown. Для проверки корректности настроек, необходимо положить на стол линейку и, управляя перемещением с клавиатуры стрелками, проконтролировать совпадение пройденного расстояния по линейке с показаниями в окошках MACH3. Если расстояние в 10 раз меньше, то проверьте установленную систему единиц, на экране Settings внизу справа – mm/inch должно быть выбрано inch. Или Config – Select Native Units и выбрать inch.

Если направление движения не верное, изменить его можно меню config->port and pins->motor outputs изменить значение Dir Low Active в нужном канале, рисунок 14.

Рисунок 14. Изменение направления перемещения.

После этого можно загрузить и запустить на выполнение программу резки. Предварительно установив инструмент над начальной точкой реза, обычно это

левый ближний угол станка и высоту детали, нажимаем кнопки ZeroX, ZeroY, ZeroZ как на картинке, рисунок 15.

Рисунок 15. Проверка работы

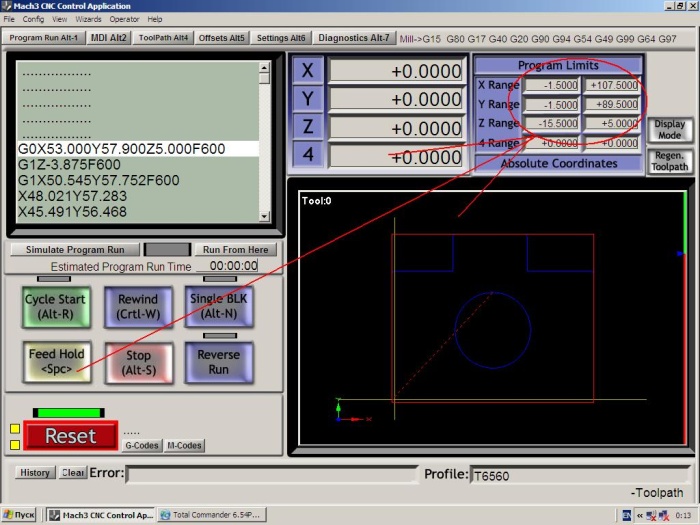

Переходим на вкладку ToolPatch, загружаем подготовленный G-код (выбрав File -> Load G-code) наблюдаем размеры детали и положение на столе как на картинке, Рисунок 16.

Рисунок 16 Контроль размеров детали и положения на столе.

Нажимаем кнопку Cycle Start и наблюдаем в окне Tool и на станке перемещения инструмента.

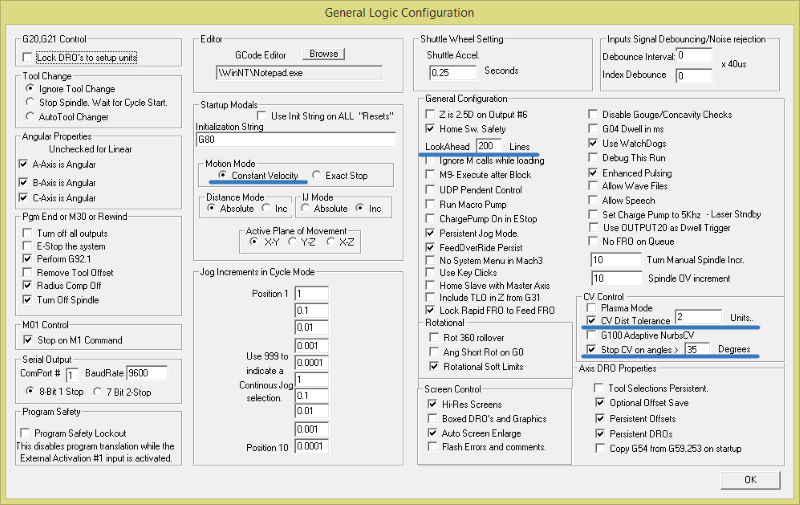

Изначально настройки программы оптимизированы под лучшую производительность, при этом при резке могут скругляться углы, чтоб настроить программу на максимальную точность , в ущерб производительности, необходимо изменить настройки, рисунок 17

Рисунок 17

Более подробно настройки описаны в статье Оптимизация Mach3 на максимальную производительность

На этом настройка закончена.

При желании можно поэкспериментировать с установкой разных скоростей и ускорений, выбирая те, которые вас больше устраивают и при которых двигатели вращаются устойчиво без пропуска шагов и подергиваний.

Максимальная скорость примерно равна 500-600 мм/мин на каждый миллиметр шага винта. Т.е. если ваш винт имеет шаг 1,5 мм, вы можете достичь скорости примерно 1000 мм/мин, для ШВП с шагом 5мм это значение уже 3000мм/мин , а для ШВП1610 аж 6000мм/мин!

Добившись максимально возможной скорости, имейте ввиду, что для реальной устойчивой работы эти значения желательно снизить на 20-40%.

Можно также поэкспериментировать со скоростью спада тока в обмотках, но это лучше делать на готовом станке.

В дальнейшем для работы используйте инструкцию программы MACH3..

Mach3 — это пакет программного обеспечения, который работает на ПК и превращает его в экономичную станцию управления станком . Для работы Mach3 вам нужно иметь ПК, на котором установлена операционная система Windows 2000, Windows XP или 32-битная Windows Vista. (Для работы в операционной системе Windows Vista может понадобиться патч реестра, который можно скачать на сайте www.machsupport.com .) ArtSoft USA рекомендует использовать процессор с частотой не менее 1GHz и монитор с разрешением 1024 x 768 пикс. Стационарный компьютер дает лучшие результаты, по сравнению с лэптопами и значительно дешевле. Кроме того, вы можете использовать этот компьютер и для других работ , когда он не занят управлением вашим станком. При установке на ноутбук рекомендуется провести оптимизацию системы под Mach3.

Mach3 и его драйвер параллельного порта соединяется с оборудованием станка через один (иногда через два) параллельный порт (порт принтера). Если ваш компьютер не оборудован параллельным портом (всё больше и больше компьютеров выпускается без этого порта), вы можете приобрести специальную плату – USB-LPT, которая подключается к компьютеру через USB порт, или приобрести плату расширителя портов PCI-LPT или PCI-E-LPT.

Mach3 генерирует импульсы шага и сигналы направления, выполняя последовательно команды G-кодовой управляющей программы (УП), и посылает их на порт(ы) компьютера или внешний контроллер. Платы электропривода двигателей осей вашего станка должны принимать сигналы шага и сигналы направления (step и dir), выдаваемые программой Mach3. Так обычно работают все шаговые двигатели и современные сервосистемы постоянного и переменного тока, оснащенные цифровыми энкодерами (датчиками положения).

Чтобы настроить систему с ЧПУ на использование Mach3, вам необходимо установить ПО Mach3 на ваш компьютер и правильно подключить электроприводы ваших двигателей к порту компьютера.

Mach3 очень гибкая программа, созданная для управления такими машинами, как фрезерные станки, токарные станки, плазменные резаки и трассировщики. Характеристики станков, управляемых Mach3, следующие:

· Частичное ручное управление. Кнопка Аварийного останова (EStop) обязательно должна присутствовать на любом станке.

· Две или три оси, расположенные под прямым углом друг к другу (обозначаемые как X, Y, и Z)

· Инструмент, движущийся относительно заготовки. Начальные положения осей фиксируются относительно заготовки. Относительность движения заключается в том, что (1) движется инструмент (например, фреза, зажатая в шпинделе, перемещается по оси Z или токарный инструмент, закрепленный в зажиме, совершает движение в направлении осей X и Z) или (2) перемещается стол и закрепленная на нем заготовка (например, на консольно-фрезерном станке происходит перемещение стола по направлениям осей X, Y и Z, когда инструмент и шпиндель неподвижны).

И дополнительно:

· Выключатели, сообщающие, когда инструмент находится в положении «База».

· Выключатели, определяющие ограничения разрешенного относительного движения инструмента.

· Управляемый «шпиндель». Шпиндель может вращать инструмент (фрезу) или заготовку (точение).

· До трех дополнительных осей. Они могут быть определены как ротационные (т.е. их движение измеряется в градусах) или линейные. Каждая из дополнительных линейных осей может быть подчинена оси X, Y, или Z. Они будут перемещаться вместе, управляемые УП или вашими ручными переездами, но обращение к ним осуществляется по отдельности (для получения детального описания см. параграф 5.6.4).

· Выключатель или выключатели, соединенные в защитную цепь станка.

· Управление способом подачи охлаждения (жидкостного и/или газообразного)

· Зонд — щуп в держателе инструмента, позволяющий производить оцифровку существующих деталей или моделей.

· Энкодеры, датчики положения со стеклянной шкалой, которые могут показывать положение узлов станка

· Специальные функции.

В большинстве случаев, станок подключается к компьютеру, на котором установлен Mach3, через параллельный (принтерный) порт(ы) компьютера. Простой станок использует один порт, комплексному – иногда требуется два. Управление специальными функциями, такими как LCD дисплей, смена инструмента, фиксирование осей или конвейер для отвода стружки, происходит посредством подключения специального устройства ModBus (например, PLC или Homan Design ModIO контроллер). Также соединение может происходить через «эмулятор клавиатуры», который генерирует псевдо нажатия клавиш в ответ на сигналы ввода. Mach3 управляет сразу шестью осями, координируя их одновременное движение с помощью линейной интерполяции, или осуществляя круговую интерполяцию по двум осям (из X, Y и Z), в то же время линейно интерполируя оставшиеся четыре с помощью угла, охваченного круговой интерполяцией. Таким образом, при необходимости инструмент может перемещаться по сужающейся винтовой траектории. Подача на протяжении этих передвижений поддерживается в соответствии со значением, указанным в вашей управляющей программе (УП), согласно ограничениям ускорения и максимальной скорости осей. Вы можете вручную передвигаться по осям, используя различные способы ручных Переездов. Если механизм вашего станка представляет собой руку робота или гексапод, то Mach3 не сможет им управлять, потому что в этом случае потребуются кинематические вычисления, чтобы соотнести положение «инструмента» в точках X,Y и Z с длиной и вращением «руки» станка. Mach3 может запускать шпиндель, вращать его в любом направлении и выключать его. Также возможно управление скоростью вращения (в об/мин) и наблюдение за углом его наклона для выполнения таких задач, как нарезание резьбы. Mach3 может включать и выключать два типа подачи охлаждения. Mach3 наблюдает за аварийными выключателями Estop и контролирует использование выключателей Баз, защитного оборудования и концевых выключателей. Mach3 сохраняет базу данных параметров до 256 единиц различного инструмента. Однако, если в вашем станке предусмотрена автоматическая смена инструмента или магазина, вам придется управлять ею самостоятельно. В Mach3 имеется возможность задания макросов, но для работы с этой

функцией пользователю нужно знать программирование.

Варианты приводов движения по осям

Шаговые и серво двигатели

Есть два возможных типа движущей силы для приводов осей

1 Шаговый двигатель

2 Серводвигатель (пост. или перем. тока)

Каждый из них может передвигать оси движение посредством ходовых винтов (прямых или шарико-винтовых), ремней, цепей, шестерен или червячной передачи. Способ передачи движения определяет скорость и крутящий момент получаемый от двигателя, зависящие от передаточного отношения редуктора, характеристик механического привода. Свойства биполярного шагового двигателя:

· Низкая стоимость

· Простое 4-х проводное подключение к двигателю

· Почти не требует ухода

· Скорость двигателя ограничена примерно 1000 оборотами в минуту, а вращающий момент ограничен, примерно, 3000 унциями на дюйм (21 Nm). Максимальная скорость определяется при работе двигателя или электроники привода на их максимально допустимом напряжении. Максимальный вращающий момент определяется при работе двигателя на его максимально допустимой силе тока (в амперах).

· Для производственных нужд шаговики станка должны управляться микрошаговым контроллером с дроблением шага, обеспечивающим плавность действий на любой скорости с соответствующей эффективностью.

· Шаговики обычно обеспечивают только управление открытыми циклами. Это означает, что существует возможность потери шагов при большой нагрузке, и это не сразу станет заметно для пользователя станка. На практике, шаговые двигатели обеспечивают вполне достаточную производительность на стандартных станках

С другой стороны, серводвигатель это:

· Относительно высокая цена (особенно для двигателей пост. тока)

· Требуются кабели и для двигателя и для энкодера

· Требуется уход за щетками (на двигателях переменного тока)

· Скорость двигателя может достигать 4000 оборотов в минуту, а вращающий момент практически не ограничен (насколько позволит ваш бюджет!)

· Используется управление закрытыми циклами, так что положение привода всегда должно быть правильным (иначе будет подан сигнал о сбое)

Фрезерный станок с поперечной кареткой

Начнем с проверки минимально возможного расстояния движения. Это будет абсолютный предел по точности выполняемой на станке работы. После мы проверим ускоренные переезды и крутящий момент. Предположим, например, что вы создали фрезерный станок с поперечной кареткой (ось Y), и ход поперечной каретки составляет 12 дюймов. Вы собираетесь использовать винт с резьбой в одну нить, с шагом в 0.1 дюйм и шариковой гайкой. Ваша цель, достичь минимального движения в 0.0001

дюйма. Один полный оборот винта с шагом в 0.1 дюйма дает движение на 0.1 дюйма, так что перемещение на 0.0001 дюйма – это 1/1000 часть от этого. Это 1/1000 оборота вала двигателя, если он напрямую соединен с винтом. Использование шагового двигателя. Минимальный шаг шагового двигателя зависит от того, каким образом он управляется. Обычно распространенные шаговые двигатели имеют 200 полных шагов на оборот, но контроллеры также обеспечивают и микро-шаговые режимы. Микрошаговые режимы помогают добиваться гладкого передвижения на высшем значении скорости подачи, и многие контроллеры позволяют производить 10 микрошагов на один полный шаг. 200-шаговый двигатель с 10 микрошагами на один полный шаг

обеспечивает 1/2000 оборота, как минимальный шаг. Как показано в примере выше, два микро-шага дадут желаемое минимальное перемещение на 0.0001 дюйма. Это, однако, должно рассматриваться с некоторыми оговорками. Тогда как число микрошагов на один шаг растет, крутящий момент быстро падает. В зависимости от нагрузки, ложащейся на двигатель, может не быть достаточного крутящего момента для действительного движения мотора на один микрошаг. Бывает необходимо сделать

несколько микрошагов прежде чем появится достаточный крутящий момент. В общем, для получения точных результатов используйте не микрошаговый режим. Основные преимущества микрошагового режима – уменьшение механических помех, сглаживание запуска и снижение резонансных проблем. Теперь обратим внимание на возможную скорость ускоренных переездов. Предположим, по минимуму, что максимальная скорость двигателя – 500 оборотов в минуту. В нашем примере с

ходовым винтом с шагом 0.1 дюйма, 500 оборотов в минуту дадут скорость ускоренных переездов 50 дюймов в минуту, или около 15 секунд для преодоления 12 дюймов длины направляющих. Этот результат является удовлетворительным, но не впечатляющим. На такой скорости электронике микрошагового привода двигателя требуется 16,667 (500 об./мин. * 200 шагов на оборот * 10 микрошагов на шаг / 60 секунд в минуте) импульсов в секунду. На компьютере с частотой 1 ГГц, Mach3 может генерировать одновременно по 35,000 импульсов в секунду для каждой из 6 возможных осей. Так что, с такой задачей она справится без проблем. Теперь следует определить требуемый для станка крутящий момент, который задаст параметры требующегося двигателя. Одним из способов измерить его, является установка станка на тяжелейший рез, который, как вы считаете, вам когда-нибудь придется сделать, применив наибольший затяг (скажем 12”) на ручном колесике, применяемом на направляющих, закрутив до отказа балансировочную пружину (или приспособив под эти цели пружину от кухонных весов). Крутящий момент для этого реза (в унциях-дюймах) – считанный баланс (в унциях) x 12. Другой способ, это использовать информацию о калибре и параметрах двигателя, который, как вы знаете, стоит на таком же станке с такими же направляющими и винтом. Поскольку шаговый двигатель может «терять шаги» с набеганием погрешности, лучше используйте двигатель большего калибра с запасом в крутящем моменте. Также вы можете увеличить крутящий момент с помощью редуктора. Если вычисленная скорость ускоренных переездов находится в разумных пределах, вы можете рассмотреть вариант снижения передаточного отношения до 2:1 (применив, скажем, зубчатую ременную передачу), что должно удвоить крутящий момент на винте. Это позволит использовать двигатель меньшего калибра (а, следовательно, и дешевле).

Привод портального трассировщика

Для портального трассировщика может потребоваться движение, по меньшей мере, на расстояние 60 дюймов по оси портала. Винт шарико-винтовой пары для такой длины — это слишком дорогое и сложное решение, так как, кроме прочего, его тяжело защитить от пыли. Многие разработчики приходят к использованию передач посредством цепей или зубчатых колес. Выберем минимальный шаг в 0.0005 дюйма. Ведущая шестерня с 20-ю зубцами и шагом ј дюйма дает порталу перемещение 5 дюймов на оборот шестерни. Шаговый двигатель (десять микрошагов) дает 2000 шагов на оборот, так что между двигателем и валом шестерни требуется редукция 5:1 (используя ремень или редуктор) [0.0005″ = 5″/(2000 x 5)] и при передаточном отношении 5:1 один

оборот шагового двигателя даст в результате перемещение на 1 дюйм. С такой конструкцией, если мы получим 500 оборотов в минуту от шаговика, перемещение будет 500 дюймов в минуту или 8.33 дюйма в секунду. Ускоренный переезд на 60 дюймов, не принимая во внимание ускорение и замедление, займет 7.2 секунды [60 дюймов/8.33=7.2]. Вычисление крутящего момента на этом станке сложнее, чем на фрезере с поперечной кареткой, учитывая массу передвигаемого портала, инерцию, длительность ускорения и замедления, что, наверное, важнее, чем сила реза. Чужой опыт или самостоятельные эксперименты будут для многих лучшим решением.

Концевые выключатели (Limit) и выключатели Баз (Home switches)

Концевые выключатели (Limit) используются для того, чтобы не давать осям двигаться слишком далеко и тем самым избежать возможного повреждения станка. Вы можете использовать станок и без них, но небольшая ошибка в расчетах может повлечь за собой множество повреждений, устранение которых обойдется довольно дорого

Настройка KCam

Статьи по подготовке файлов резки для фрезерного станка в программе ArtCam:

Создание УП в программе ArtCAM

Подготовка файла 3d резки из карты высот в ArtCam v10

Подготовка файла 3d резки в ArtCam

3d и 2d Модели для обработки

Новинки:

Планшетные плоттеры (флюгерный, биговочный, осциллирующий, тангенциальный нож)

Станки с повортным шпинделем

Система управления mach3 для ЧПУ станков инструкция и описание.

2018-02-08

mach3 ЧПУ станок инструкция и описание

Здравствуйте дорогие читатели. В данной статье мы рассмотрим программу mach3, ее предназначение, инструкцию, а также все её плюсы и минусы.

Содержание:

1 Что такое mach3.

2 Для чего нужна программа mach3.

3 Инструкция по установке и применению.

4 Вывод

1 Что такое mach3.

Mach3 — это программа позволяющая превратить ваш ноутбук или персональный компьютер в пульт управления для станка с числовым программируемым управлением. Данная программа была создана группой программистов относительно недавно с целью упрощения работы с пультом управления. Программа для ЧПУ станка mach3, заложенная в установочный пакет, схожа с программой вшитой в станок с числовым программным управлением, что дает возможность станку определить персональный компьютер как пульт управления станком. Вот, что такое mach3 в общих словах.

2 Для чего нужна программа mach3.

В предыдущем подзаголовке мы рассмотрели, что такое mach3 программа для управление чпу станком в общем, а теперь перейдем к более подробному изучению. В большинстве случаев это приложение используется при поломке пульта управления или при его износе. Любой из этих вариантов требует замены пульта для станка с ЧПУ, что в большинстве случаев требует немалых затрат или просто не представляется возможным по причине устаревания модели и выхода ее из производства. В большинстве случаев mach3 ЧПУ станок используется на токарных сгонках, но есть возможность использовать и на других видах станков.

При установке программы, мы по совместительству устанавливаем так же драйвер, который позволяет модернизировать под пульт управления для станка с числовым программируемым управлением практически любой вид устройств: ноутбук, персональный компьютер, нетбук, а также макбук и многие другие устройства. Конечно же, многие могут подумать, что вернуть устройство в исходное состояние не представляется возможным, но могу уверить вас дорогие читали в том, что это миф и сказка незнающих людей.

3 Инструкция по установке и применению.

В первую очередь отключаем станок если он был подключен. Далее скачиваем установочный пакет из интернета. Советую скачивать с официального сайта, но не как уж с непроверенных интернет ресурсов. Затем переходим к установке самого пакета, в большинстве случаев это не занимает много времени. Но будьте внимательны! Если вы собираетесь подключать станок через USB или Ethernet порту, то галочку с пункта Parallel Port Driver следует снять, в противном случае могут возникнуть ошибки. После установки приложения ПЕРЕЗАГРУЗИТЕ ВАШ ПК, иначе могут возникать проблемы, и тогда придется удалять драйвер через панель управления в ручную. Но может возникнуть вопрос — зачем перезагружать пк? Ответ довольно прост.

Программа mach3 состоит из 3 компонентов: самого приложения, графического интерфейса и драйвера благодаря которому компьютер и связывается со станком. Именно из-за 3 элемента и нужно перезагрузить компьютер, ведь после установки любого драйвера эту команду необходимо выполнить. Далее запускаем программу и кликнем по кнопке Mill Profile. Далее появится экран где вы сможете создать свой профиль. После этого обязательно протестируйте систему через программу драйв тест. Если все хорошо можно переходить к работе с программой.

Чтобы запустить программу необходимо нажать на ярлык с названием вашего профиля на рабочем столе. В программе можно увидеть огромное разнообразие кнопок и иконок таких как:

• Кнопки имеющие разные предназначения. Такая кнопка как stop остановит программы, кнопка Reset ее перезапустит и так далее.

• Присутствуют окошки цифровой идентификации. Все числа будут помещены в эти окна, а также отвечают за положение по все возможным направлениям и осям, таких как X, Y, Z и так далее. Также тут присутствуют окно ЦИ которые отвечают за скорость, частоту оборотов и многих значений которые нет смысла описывать.

• Большое разнообразие индекоторов с подсветкой,

• Окно отображения управляющей программы G-кодов

• Окно визуализации маршрутов УП в виде пустого квадрата.

Есть еще один важный элемент управления, не представленный на экране Выполнение (Program Run):

• Присутствуют строка ручного ввода данных, сокращено РВД.

Все кнопки, строки, все возможные окна, практически все в этом приложение используется для введения собственных команд.

Чтобы упростить работу в программе создано управления с помощью горячих клавиш. Их можно увидеть рядом почти с каждой иконкой отвечающей за какую либо задачу. Иногда команды состоят из группы клавиш или одной кнопки.

Теперь перейдем к окнам цифровой идентификации. В практически в любом окне можно вводить свою информацию, но не во всех. Например в окне ЦИ где отображается скорость оборота шпинделя данные ввести нельзя. Любые ваши попытки будут отвергаться. Но будьте осторожны не переусердствуйте с данной программой и не экспериментируйте наобум. Это может привести к поломке персонального компьютера или станка с числовым программируемым управлением. Если вы новенький в этой сфере, то постарайтесь работать под присмотром профессионала, а если вы профи будьте осторожны и внимательны. Перед навалом работы обязательно прочитайте руководство по пользованию программой. Оно автоматически устанавливается вместе с программой и несет в себе основные функции данного станка, а также меры безопасности, ключевые детали работа со программой в общем смысле. Кстати по поводу работы, чтобы программа начала работать необходимо задать программу в окне Program Run и нажать кнопку старт и тогда компьютер начнет работать как пульт от станка с ЧПУ.

4 Вывод:

В данной статье мы рассмотрели программу mach3. Детально разобрали ее предназначение в жизни человека, описание и вкратце объяснили как заставить ее работать. Конечно, данная статья не дает всей информации необходимой для работы, но в качестве стартовых знаний она подойдет. Старайтесь развиваться дальше и тогда у вас все получится. Желаю всем читателям сопутствующей удачи. Всем пока.

Приобретение фрезерного станка с ЧПУ является серьёзным «заделом» для развития бизнеса, как для крупного предприятия, так и для маленькой частной мастерской. Современное фрезерное оборудование отличается высокой производительностью и точность обработки. Оно весьма «неприхотливо» в эксплуатации и достаточно несложно в управлении. Однако для раскрытия потенциала оборудования на 100% необходим опыт работы с «железом» и «софтом».

Хорошо известно, что современные фрезерные станки с ЧПУ рассчитаны на тесное взаимодействие с персональным компьютером. При помощи ПК осуществляется разработка управляющих программ, а также их непосредственная загрузка в память системы ЧПУ. Компьютер служит для настройки параметров оборудования, а также может использоваться для ручного контроля перемещения режущего инструмента вдоль координатных осей. Естественно, что обеспечение взаимодействия системы «компьютер — оператор — фрезерный станок» невозможно без соответствующего программного обеспечения.

Программы для управления фрезерными станками с ЧПУ

Для облегчения управления фрезерным оборудованием при помощи ПК разработаны специальные программные пакеты, имеющие удобный графический интерфейс и рассчитанные на работу в ОС Windows (как обычное «оконное» приложение). Одной из популярных программ этого типа является Mach3.

Программа имеет широкий функционал и отличается наглядным интерфейсом. Однако пользователям, впервые сталкивающимся с Mach3 (или даже только начинающим осваивать фрезерное оборудование с ЧПУ в принципе) обязательно потребуется «период адаптации». Чтобы получить требуемый опыт и не «наломать фрез» (а также не подвергать риску повреждений дорогостоящее оборудование) необходимо воспользоваться следующими советами.

Подготовка к освоению Mach3

Начинать освоение программного обеспечения (неизбежно связанное с фактическим процессом обработки заготовок на фрезерном станке) можно лишь после завершения всех электрических подключений. К слову, для тестирования «электрики» фрезерного станка существуют специальные программные утилиты, помогающие выявить проблемы и определить текущие характеристики оборудования.

Естественно, перед началом знакомства с Mach3 программу следует инсталлировать на компьютер (отвечающий минимальным системным требованиям, указанным в документации по Mach3). Для русификации Mach3 также могут потребовать некоторые манипуляции, однако их описание выходит за рамки этой небольшой статьи.

При использовании Mach3 ОБЯЗАТЕЛЬНО следует оптимизировать ОС Windows, отключив по максимуму все «всплывающие» в автоматическом режиме программы. Иначе корректная работа Mach3 в режиме «реального времени» будет проблематична. Соответствующие рекомендации по настройке ОС «под Mach3» можно найти в сети. Также при работе фрезерного станка (и запущенной программе Mach3) не следует использовать компьютер для других целей —параллельные программы могут помещать корректной работе Mach3.

Если же компьютер используется и для других задач (например, составления управляющих программ для фрезерного станка), пусть и не одновременно с Mach3, рекомендуется разделить жёсткий диск на логические подразделы и установить отдельную ОС под Mach3 (оптимизировав её соответствующим образом). И загружать данную ОС только для задач контроля и управления фрезерным станком. Как видим, объём работ перед первым запуском Mach3 довольно велик. Однако в данной статье мы будем полагать что всё «железо» и «софт» установлено, подключено и настроено — взаимных конфликтов нет и система «станок — ПК — «софт» готова к работе.

Начало работы с Mach3

Нередко встречаются отзывы, что оператор, впервые взглянувший на главное окно Mach3, совершенно теряется в обилии «кнопок» и меню. С чего начинать работу-обучение?

Начать следует с общих настроек параметров фрезерного станка. Для этого в программе Mach3 следует открыть соответствующие окна-вкладки:

- параметры электродвигателей;

- настройка скорости и ускорения двигателей (отдельно для осей Х, Y и Z);

- конфигурация портов (параметры входных и выходных сигналов);

- настройки шпинделя;

- опции фрезерования;

- и ряд других.

Детальные описания настраиваемых параметров можно получить в руководстве пользователя, прилагаемом к пакету Mach3 (или имеющемуся в сети).

Произведённые настройки можно признать «условно правильными» если по командам с клавиатуры двигатели инструментального портала начинают крутиться, а сам портал двигается свободно и без рывков. В документации режим пробного ручного перемещения инструмента часто именуется «прогоном». Кнопки для управления «прогоном» присутствуют на нескольких экранах программы Mach3. Однако их общей чертой является наличие иконки включения/выключения режима «прогон», а также подсвеченный «джог-шарик» для управления движением инструмента при помощи щелчков мыши. Скорость вращения электродвигателей будет зависеть от того, как далеко расположен курсор мыши от центра «шарика». Для активации движения инструмента также можно использовать цифровые клавиши на клавиатуре ПК.

Режим управление движением инструмента может быть «непрерывным» или пошаговым«. Для непрерывного режима инструментальный портал будет перемещаться всё время, пока нажата соответствующая клавиша. В «пошаговом» режиме перемещение портала при нажатии клавиши произойдёт на строго определённое расстояние. Величину этого «шага», как и многие другие параметры, можно настроить по-своему.

На начальном этапе освоения Mach3 вышеописанный результат (получение движения и ручной контроль перемещения инструментального портала) можно признать удовлетворительным. Поскольку детальные настройки скорости/ускорения движения портала, а также задействование прочих функций пакета Mach3 относятся к процессу обработки. А, следовательно, настройки программы и параметры фрезерного станка будут считаться «правильными» только применительно к конкретным условиям фрезерования.

Следует особо отметить, что освоение Mach3 лучше вести в строгом соответствии с информацией, изложенной в официальном руководств пользователя. Несмотря на то, что «руководство» может показаться громоздким и «перегруженным», потраченное на чтение время окупится отсутствием типичных ошибок и риском повреждения оборудования в результате самостоятельных «экспериментов».

Как научиться работать на станке с ЧПУ?

Умение работать на станке открывает перед человеком большие возможности. В этой статье Вы найдете

краткую базовую информацию о том, что необходимо знать при работе на станке, с какими трудностями может столкнуться

оператор станка и как лучше построить свое обучение.

Для начала работы придется освоить управление станком. Сейчас существует множество различных

систем числового программного управления (Mach3, Linux CNC, USB CNC, Rich Auto, Fanuc, OSAI, Sinumerik,

OSP, Heidenhain и многие другие). Все они отличаются внешне, имеют определенные различия в

функционале, обладают своими преимуществами, недостатками, нюансами, но, в то же время, все они работают

по одному и тому же принципу. Достаточно изучить одну систему ЧПУ, чтобы понимать принцип работы всех

остальных.

Первое, с чем придется столкнуться оператору, это включение станка. После подачи питания и прогрузки

системы управления, запускается этап инициализации (определения) исходных координат положения шпинделя станка.

Любой станок с ЧПУ имеет одну неизменную нулевую точку — машинный ноль. Ее инициализация и происходит в

автоматическом режиме при включении станка, либо в ручном режиме при помощи команды «HOME» (Домой). При

выполнении этой команды рабочие органы станка поочередно по каждой оси перемещаются до концевых

выключателей. В первую очередь перемещение идет по оси Z до упора вверх, затем в крайнее положение по

оси X, Y и т.д. Когда шпиндель достигает крайнего положения по одной из осей, срабатывает концевой датчик

и происходит инициализация машинного нуля.

Если взять стандартный трехосевой или четырехосевой станок, то машинный ноль у него находится в углу

стола. Относительно этой точки настраиваются все остальные базовые положения станка. В частности, координаты положения,

в котором происходит измерение инструмента (при наличии функции автоматического измерения инструмента на

станке), координаты точки смены инструмента, координаты других нулевых точек, которые оператор

настраивает для обработки своих деталей. Наличие неизменяемого машинного нуля дает возможность

оператору задать не одну, а множество нулевых точек для обработки заготовки в любом удобном месте рабочего стола.

Каждая нулевая точка прописывается в стойке в виде смещения от машинного нуля. В английских версиях систем ЧПУ таблица

нулевых точек так и называется «offset table», т.е. «таблица смещений». По умолчанию на экране системы

ЧПУ мы видим координаты текущего положения относительно нуля детали.

Оператор всегда может изменить режим отображения координат на машинные и посмотреть

текущее положение относительно машинного нуля.

ПЕРЕКЛЮЧЕНИЕ РЕЖИМА ОТОБРАЖЕНИЯ КООРДИНАТ В MACH3

Такая система нулевых точек очень удобна при выполнении управляющих программ на станке с ЧПУ. В ходе

выполнения программы всегда возникает необходимость делать вспомогательные перемещения (точка смены

инструмента, точка «парковки» инструмента). Сделать это в нулевой точке, настроенной оператором,

проблематично, так как ее мы настраиваем индивидуально для каждой обработки в зависимости от

расположения заготовки на столе. Это означает, что нам при каждом изменении нулевой точки пришлось бы

заново отмерять координаты до всех вспомогательных позиций и вручную прописывать их в программе. Чтобы

этого избежать, все подобные вспомогательные перемещения осуществляются в машинной системе координат,

так как она неизменна и координаты любой точки в ней всегда одни и те же. Обработка же самой детали

происходит относительно нулевой точки настроенной оператором в зависимости от расположения заготовки.

Для переключения между системами координат (нулевыми точками) во время выполнения управляющих программ

используются специальные команды, которые закладываются в постпроцессор при его настройке.

Любая система ЧПУ имеет три основных режима работы:

1. Ручной режим управления (Manual). Когда оператор управляет станком с пульта или с клавиатуры.

2. Режим ручного ввода данных (Manual Data Input). Когда оператор управляет станком путем покадрового ввода команд в консоль и их выполнения. Например, включить шпиндель со скоростью вращения 15000 об/мин (S15000 M3), переместиться в определенную координату с подачей 5000 мм/мин (G1 X50 Y50 F5000) и т.д.

3. Автоматический режим управления (Auto) – это основной режим работы станка с ЧПУ в котором происходит автоматическое выполнение управляющих программ. Оператор всегда имеет возможность прервать выполнение программы, возобновить ее выполнение, начать выполнение с заданного кадра, внести в программу корректировки и т.д.

Для комфортной и уверенной работы на станке оператору предстоит освоиться с этими режимами работы,

научиться настраивать нулевые точки, измерять инструмент, производить его смену, быстро совершать

аварийный останов станка при необходимости, возобновлять работу станка после аварийных остановов и

внезапного отключения электричества и т.п.

Помимо этого обязательно следует освоить коды управляющих программ. Знание G-кодов и M-кодов, умение

читать программу позволяют не только самостоятельно вносить правки в управляющий код не отходя

от станка, но и помогают избежать десятков вопросов в ходе работы. Если же этих знаний не

будет, то любая ошибка может оказаться для оператора непонятной, и, чаще всего, он не сможет решить

проблему самостоятельно.

Для изучения всех этих вопросов существуют специальные мануалы (инструкции). Если речь идет о работе с

системой ЧПУ станка, то для каждой системы ЧПУ существует свое «Руководство по эксплуатации», которое всегда

можно найти в свободном доступе. Если речь идет об изучении программирования (G-коды, M-коды), то и по этой тематике

есть огромное количество книг, инструкций, статей в интернете и изучить этот вопрос при желании не составит труда.

G-код основан на едином стандарте, поэтому он одинаков для всех систем ЧПУ (если не считать систему Heidenhain), однако отличия и нюансы все

равно существуют. Чтобы учесть такие особенности, можно обратиться к «Руководству по программированию», идущему

к конкретной системе ЧПУ.

В качестве примера приведу мануал по системе Mach3 (прямая ссылка на скачивание документа с официального сайта разработчиков Mach3), который включает в себя как вопросы, связанные с

эксплуатацией этой системы управления, так и информацию по программированию с помощью

G-кодов и M-кодов, применительно к этой системе управления.

С наилучшими пожеланиями!

Автор: Дмитрий Головин Наверх

- Главная

- Инструкции и руководства

- Инструкции и руководства по Mach-3

Дорогие друзья,

если вам понравился сайт, и вы хотите стать частью нашего ОбщеНародного проекта, то мы будем очень признательны вам если вы поможете нам финасово на развитие сайта и покупки дополнительного места на «облаке» для размещения моделей!

Только благодаря Вам мы существуем!

Спасибо.

Бесплатные векторные изображения

Бесплатные 3D модели для резки на ЧПУ

Бесплатные 2D модели для резки на лазерном станке и ЧПУ

-

Новые модели

-

Комментарии