Нашей задачей на сегодня будет подключение к контроллеру МС8.1 с помощью программы «Консоль». Консоль это сервисная программа, которая выполняет следующие функции:

- настройка оборудования комплекса «Контар»;

- сетевые настройки;

- чтение/ запись переменных программы контроллера;

- загрузка программы (bin-файлов) в контроллер;

- настройка планировщика;

- просмотр внутренних архивов контроллеров;

- задание даты и времени контроллера;

- и другие функции, о которых вы можете прочесть из официальной документации.

Вообще подключение к контроллеру возможно выполнить несколькими способами:

- через RS232 (разъем RJ12), расположенный на субмодуле;

- через Ethernet, расположенный на субмодуле;

В данном посте я опишу второй способ. Для подключения понадобится кабель типа «витая пара» обжатый как cross (подключение компьютер/компьютер). Один конец кабеля надо воткнуть к контроллер, второй в компьютер или ноутбук.

Теперь необходимо подключиться к контроллеру из «Консоли». Для этого нужно знать ip адрес контроллера. Заводской ip адрес = 192.168.30.239. Однако есть более универсальный способ узнать ip адрес контроллера. Для этого нужно воспользоваться сканером сети. Я использовал lanscope. Очень простая утилита, которая позволяет сканировать сеть в заданном диапазоне. То есть задаете диапазон от 192.168.0.0 до 192.168.255.255 и начинаете сканировать. Среди просканированных устройств окажется контроллер с указанием ip адреса. К этому адресу и нужно подключаться.

После того, как ip адрес контроллера стал известен необходимо задать его в Консоли. Для этого жмем «Показать свойства».

Далее в поле «IP объекта» ввести ip адрес контроллера, а в поле «Часовой пояс» задать часовой пояс. Далее ввести закрыть. После этого нужно выполнить обновление состава сети.

Далее начнется процесс обновления состава сети и после его завершения контроллер появится в списке. Теперь можно работать с контроллером: попробовать вручную управлять выходами, загрузить программу из Кограф и т.д.

-

Программирование МЗТА Контар

Особенности приборов МЗТА Контар

ПТК Контар осуществляет сбор данных от различных источников, которые установлены на объекте. К примеру, при промышленной автоматизации это могут быть датчики температуры, давления, электросчетчики и т.д. Прибор создан на основе элементной базы, благодаря чему обеспечивает беспроблемный доступ к инновационным коммуникационным технологиям, к которым относится сеть Ethernet, а также передача данных посредством сотовой сети CDMA/GSM.

Состав системы на основе МЗТА Контар

Программно-технический комплекс КОНТАР включает в себя коммуникационные модули, контроллеры, системы диспетчеризации и программирования, а также инструментарий наладчика автоматизированной системы. Данный тип контроллеров является свободно-программируемым. Программирование МЗТА является важным элементом при автоматизации инженерных систем. Благодаря этому специалисты могут заложить в них функциональные алгоритмы, адаптированные под особенности основной аппаратуры.

Входы и выходы, которыми оснащены контроллеры, являются универсальными, благодаря чему датчики и исполнительные механизмы можно легко заменять, как при пуско-наладочных операциях, так и во время эксплуатации оборудования.

Структура МЗТА Контар

Компания «Автономные технологии» использует МЗТА Контар для построения систем на основе принципа «распределенного интеллекта». При этом общая система управления делится на мелкие элементы, благодаря чему нарушение работы одного из контроллеров не может привести к сбою всего оборудования. Также благодаря принципу распределения удается максимально сократить длину линий, соединяющих датчики, контроллеры и исполнительные механизмы.

Все контроллеры КОНТАР объединяются в автономную сеть. Связь с системой диспетчеризации проводится посредством протокола TCP/IP. При помощи этих же каналов осуществляется обмен данными. Благодаря наличию открытого протокола связи, контроллеры КОНТАР МЗТА могут быть установлены и в другие системы.

КОНТАР МС8

Одной из востребованных моделей является МЗТА КОНТАР МС 8. Он выполняет следующие функции:

Измеряет сигналы, поступающие от дискретных и аналоговых датчиков;

Формируют аналоговые и дискретные выходные сигналы, позволяющие управлять исполнительным оборудованием;

Реализуют алгоритмы работы, которые нужны для управления определенными технологическими процессами;

Архивирует информацию во внутренней памяти и др.

Использование контроллеров КОНТАР МЗТА позволяет создавать функциональные и удобные системы автоматизации для отопления, водоснабжения, кондиционирования, вентиляции и других коммуникаций. Главное доверить работы по программированию устройств, а также пуску и наладке системы, опытным профессионалам данной области.

Краткие заметки по работе с ПЛК комплекса КОНТАР (МЗТА)

ПРЕАМБУЛА

Эта статья не является учебником, самоучителем по работе с ПЛК комплекса КОНТАР. В статье я отразил ответы на те вопросы, которые при работе не смог найти среди документации и примеров на официальном сайте производителя.

Таким образом, для начала работы следует изучить документацию, приведённую у производителя.

Источники:

https://www.mzta.ru — официальный сайт производителя

https://www.mzta.ru/produkcziy… eks-kontar — страничка на офсайте, посвящённая комплексу КОНТАР (контроллерам, модулям расширения)

https://www.mzta.ru/produkcziy… 8-mc8-mc12 — страничка на офсайте, посвящённая контроллерам комплекса КОНТАР, на которой присутствуют ссылки для скачивания документации и ПО

Также на офсайте присутствуют примеры решений (как проектные, так и алгоритмические)

https://www.mzta.ru/resheniya/gotovye-resheniya

https://www.mzta.ru/resheniya/… ptk-kontar

Страничка вопросов и ответов

https://www.mzta.ru/support-mz… y-i-otvety

Видеоинструкции и ещё много чего.

Для скачивания некоторых документов и ПО потребуется регистрация на сайте. Эта регистрация позже может пригодится для решения вопросов на форуме.

Также, с вопросами удобно обращаться по телефону напрямую в техподдержку — специалисты очень дружелюбны и грамотны.

Личные впечатления

Начну с того, что перед началом работы был некоторый трепет от работы с изделием производства МЗТА.

Слово «МЗТА» вызывает только тёплые воспоминания — регулятор Р25, как эталон при создании программного ПИД-регулятора, таинственный ламповый комплекс РПИБ-КПИ, который до сих пор регулирует параметры энергетических котлов во множестве ТЭЦ сахарных заводов.

Собственно, впечатления не омрачились и после знакомства с КОНТАР.

По проекту автоматизации мне довелось работать с сетью из нескольких контролеров MC8.301 и модуля дискретных выходов MR20.

По личному впечатлению, ПЛК комплекса КОНТАР предназначены для автоматизации небольших процессов. Этим и обусловлено сравнительно небольшое количество входов и выходов на самих ПЛК. Но «изюминка» комплекса состоит в том, что автоматизация на его основе — именно комплекс из множества ПЛК, связанных в единую сеть. Т.е. каждый ПЛК управляет небольшим участком и все ПЛК сети координируют работу между собой и от «главного» ПЛК.

Кроме самих ПЛК существуют модули расширения к ним — модули аналоговых и дискретных входов/выходов.

Печатные платы очень аккуратны. Приятно видеть и брать в руки.

Документация — тоже очень хорошая. Она разделена на отдельные описания контроллера, модулей, программного обеспечения, обучающие примеры с пошаговым созданием программы. Читать — много.

Коллеги показывали рабочие завершённые проекты, в которых реализовано подобие СКАДА-системы различных объектов на основе бесплатного облачного сервиса МЗТА — мнемосхемы, графики параметров, текущие значения. Доступ к сервису через интернет.

Подключение операторских панелей имеют особенности, о которых ниже. Поэтому список рекомендованных операторских панелей на страничке МЗТА — отнюдь не реклама.

Несколько непривычен способ работы — программирование в одном ПО, загрузка в контроллер — в другом. Хотя уже встречался с подобным для вычислителей КРЕЙТ ТЭКОН‑19‑05М. Для этого разделения вижу причины — развязка ПО для программирования от способов загрузки (драйверов и прочего), а также необходимость постоянно подстраиваться под формат списка тегов для ПО операторских панелей (почему не реализовали через плагины — трудно судить).

Непривычен способ компиляции — отправка исходника на сервер и получение в ответ бинарных файлов для загрузки в ПЛК. Альтернатива, правда, дороже — покупка недешёвого компилятора Keil для микроконтроллеров i8051 — и тогда возможна оффлайн компиляция.

1. Обновление состава сети после её изменения (добавления или удаления приборов)

Наверняка, это отображено где-то в документации. Выделю только потому, что сам запнулся при добавлении ещё одного контроллера в сеть.

Когда программа создаётся для одного ПЛК, то всё просто — она загружается через WebLinker непосредственно в ПЛК, к которому WebLinker и подключён. Когда же загружаются программы в несколько ПЛК сети, потребуется считать состав сети, присвоить номера, согласно проекта. Для обновления, в программе КОНСОЛЬ нужно выбрать пункт контекстного меню «Обновить состав сети», а не кнопку с похожим названием «Считать состав сети», иначе новый прибор не будет виден из программы КОНСОЛЬ. Контекстное меню обновляет и сохраняет таблицу устройств в сети. Кнопка применяется для показа включённых в данный момент приборов из таблицы.

2. Первая программа (лампочки и кнопочки)

2.1 Программное и аппаратное обеспечение

Для комплекса КОНТАР написание программы для ПЛК и её загрузка осуществляются не в единой среде программирования, а в двух, даже порознь скачиваемых, программах.

Написание и компиляция программы для ПЛК осуществляется в ПО КОНГРАФ

https://www.mzta.ru/produkcziya/program/kongraf

Загрузка программы в ПЛК осуществляется ПО КОНСОЛЬ

https://www.mzta.ru/produkcziya/program/konsol

Для загрузки программы в ПЛК требуется аппаратный «программатор» (на самом деле это не только «программатор», но и Ethernet порт для подключения операторских панелей) — WebLinker

https://www.mzta.ru/produkcziy… 8-mc8-mc12 — на вкладке «Скачать» имеется руководство по эксплуатации WebLinker

WebLinker из себя представляет электронную плату, устанавливаемую в MASTER ПЛК. Устанавливается или временно для программирования или постоянно для программирования и дальнейшего использования портов (тогда отдельно заказывается крышка корпуса с прорезью под разъёмы).

2.2. Написание и компиляция управляющей программы

После установки запускаем программу КОНГРАФ.

По умолчанию путь к проектам КОНГРАФ — «Мои документы»\Kongraf\Projects\.

Для каждого проекта создаётся папка с названием проекта и файл с таким же названием и расширением «*.alg». Например, для проекта «test» в папке «Мои документы»\Kongraf\Projects\ будут созданы папка «test.m» и файл «test.m.alg».

Это знание пригодится для разбора чужих примеров, которые выложены без файла «*.alg». Для доступа к ним можно будет скопировать с переименованием любой имеющийся собственный файл «*.alg» и, открыв его в текстовом редакторе, скорректировать первую строку на соответствующее название проекта.

На страничке ПО КОНГРАФ во вкладке «Скачать» есть хорошее обучающее руководство «Работа с программой». Начать обучение требуется с него. Так будет проще.

2.3. Лампочки и кнопочки для одного ПЛК

А теперь пробуем сделать самостоятельную программу «лампочки и кнопочки» для комплекса из одного ПЛК.

Создаём новый проект. Выбираем для него контроллер. В свойствах назначаем его MASTER. И внутри контроллера просто рисуем связь от цифрового входа DI[1] к цифровому выходу DO[1].

Компилируем.

Теперь нужно загрузить программу в ПЛК. Для этого на плате контроллера устанавливаем перемычку MASTER. Устанавливаем плату WebLinker. Через WebLinker соединяем ПЛК с компьютером. Подаём питание.

Запускаем программу КОНСОЛЬ. Из программы КОНСОЛЬ загружаем программу в ПЛК.

Подключаем ко входу ПЛК DI[1] кнопку, а к выходу DO[1] лампочку.

Теперь можно наблюдать за включением лампочки при удержании нажатой кнопки.

2.4. Лампочки и кнопочки для комплекса из двух ПЛК, контроль связи

Создадим и проверим проект, в котором по нажатию кнопки, подключённой ко входу одного ПЛК, включалась лампа, подключённая к выходу другого ПЛК.

Пусть кнопка подключена ко входу DI[1] ПЛК из условного щита ЩА (ПЛК MASTER), а лампа подключена к выходу DO[1] ПЛК из условного щита ЩУП1 одной из печей.

На основном холсте располагаем два ПЛК. Конфигурируем один из них как MASTER, другой как SLAVE, назначаем различные номера в сети.

Для того, чтобы передать состояние кнопки, в ПЛК «щит ЩА» создаём виртуальный цифровой (дискретный) выход, а в ПЛК «щит ЩУП1» — виртуальный цифровой (дискретный) вход. В обоих ПЛК обозначу эти контакты псевдонимом «Кнопка».

Сразу предусмотрим контроль связи между ПЛК. Для этого среди блоков КОНГРАФ имеются «ПРВ СВЗ» и «ПРВ СВЗ М». Для их соединения добавим виртуальный целый вход и виртуальный целый выход к ПЛК. В обоих ПЛК обозначу эти контакты псевдонимом «LnkTest».

Т.е., в общем случае, для передачи значения от одного ПЛК к другому, для каждого передаваемого значения (переменной) требуется создать отдельный выход на одном ПЛК и отдельный вход на другом. Например, для передачи состояния трёх кнопок от «щит ЩА» в «щит ЩУП1», в ПЛК «щит ЩА» добавляется три виртуальных выхода, в ПЛК «щит ЩУП1» — три виртуальных входа, которые соединяются связями на основном холсте.

Создаём программы для каждого ПЛК

Компилируем. Загружаем в ПЛК. Проверяем.

3. Использование комплексных блоков, внутренних списков

4. Использование ModBus

Очень обескуражило, что параметры, получаемые из ModBus (holding registers — HR[0…255]) не могут быть энергонезависимыми, что приводит к необходимости отдельного строба для их сохранения.

Другими словами — панель подключённая через ModBus — годиться только для отображения текущих значений, а для ввода параметров процесса полностью непригодна, т.к. при отключении электропитания все параметры сотрутся.

5. Подключение операторских панелей, зависание и пропуск запросов

5.1 Общее

Выбор операторской панели и её подключение — не очень очевидный момент при проектировании и последующем программировании.

В самом общем виде к ПЛК можно подключать произвольные операторские панели по протоколу ModBus к интерфейсу RS‑232, RS‑485. Недостатков в этом варианте немного, но их качество приводит к невозможности нормальной работы.

Но есть и особый вариант, который оказывается более удобным.

Он подразумевает подключение операторской панели от определённых производителей (Beijer Electronics AB, Weintek) по интерфейсам RS‑232, RS‑485, Ethernet ко внутренней сети из ПЛК. Такой панели доступны переменные не только из локального ПЛК, но и из любого ПЛК, входящего в состав сети. Именно этот вариант и является оптимальным.

5.2 Подключение операторских панелей по ModBus к RS‑232 или RS‑485 (не рекомендую)

К ПЛК можно подключать произвольные операторские панели по интерфейсу RS‑232, RS‑485.

При этом используются протокол ModBus RTU (возможен выбор между MASTER и SLAVE).

Панели доступен локальный ПЛК, к которому непосредственно она и подключена.

У данного подключения есть только одно обоснование — вам оно досталось от проектировщиков, всё скомплектовано и изменений не будет — отступать некуда.

Положительный момент только один — подключить так можно любую панель, поддерживающую протокол ModBus Master.

Дальше перечислю отрицательные стороны этого варианта.

- Программный блок «MODBUS SLAVE» не имеет у выходов регистров хранения HR свойства «Энергонезависимый», и для сохранения параметров нужно организовывать дополнительный строб записи от панели.

- Параметры настройки, которые передаются от панели в ПЛК должны сохраняться в энергонезависимой памяти ПЛК (у выхода блока ставится свойство «Энергонезависимый»), но количество энергонезависимых ячеек в ПЛК ограничено (для MC8 их всего: 128 байт = 64 Modbus регистра = 32 float переменных) и недостаточно даже для маленького проекта.

- Панели доступен только локальный ПЛК, к которому непосредственно она и подключена.

Таким образом, операторская панель превращается в индикатор состояния объекта без возможностей изменения параметров техпроцесса.

«Лично мой единичный опыт»

Подключал Delta TP04AL2 (ModBus RTU master RS‑232) к MC8.3 (ModBus RTU slave RS‑232).

Получил «букет» проблем.

- Панели Delta пришлось использовать лишь для отображения текущих значений. Тем более, что аналоговые (они же float=single) с панели Delta TP04AL2 ввести невозможно — вводятся только целые числа — какой-то дефект. Сам ввод с них какой-то странный — не всегда обновляет значение, и ещё разные чудеса.

- При обмене между панелью и ПЛК по RS‑485 происходило зависание панели, а ПЛК оставался доступен по интерфейсу. Поэтому осталось использовать дуплексный RS‑232.

Приведу лог обмена по RS‑485 до зависания панели (именно зависания, т.к. панель не только прекратила обмен, но и перестала реагировать на кнопки). Параметры: 9600@8n1, панель считывает два регистра.

Здесь не видно, но сразу после зависания я через ту же прослушку самодельной программкой с компьютера опросил контроллер и получил корректные значения регистров. Т. е. контроллер оставался в работе.

Не могу объяснить причины появления неправильных двух байт перед зависанием — расстояния всех (двух) проводов не превышает (1…1,5)м, хотя согласующий резистор 620 Ом только в преобразователе к компьютеру. Возможно — попытка одновременной передачи контроллера и панели. В сильные электромагнитные помехи в офисе не верю.

Последние 2 секунды перед зависанием (работа длилась около 2 минут):Code 1 2 3 4 5 6 7 8 9 10 11 12

000605 18:47:16.463 01 04 00 00 00 01 31 CA 01 04 00 00 00 01 31 CA ……1К……1К 000606 18:47:16.668 01 04 02 03 78 B9 E2 01 04 00 01 00 01 60 0A 01 ….x№в……`.. 000607 18:47:16.888 04 00 01 00 01 60 0A 01 04 02 00 41 79 00 01 04 …..`…..Ay… 000608 18:47:17.002 00 00 00 01 31 CA 01 04 00 00 00 01 31 CA 01 04 ….1К……1К.. 000609 18:47:17.274 02 03 78 B9 E2 01 04 00 01 00 01 60 0A 01 04 00 ..x№в……`…. 000610 18:47:17.422 01 00 01 60 0A 01 04 00 01 00 01 60 0A 01 04 02 …`…….`…. 000611 18:47:17.589 00 41 79 00 01 04 00 00 00 01 31 CA 01 04 00 00 .Ay…….1К…. 000612 18:47:17.740 00 01 31 CA 01 04 00 00 00 01 31 CA 01 04 02 03 ..1К……1К…. 000613 18:47:17.879 78 B9 E2 01 04 00 01 00 01 60 0A 01 04 00 01 00 x№в……`…… 000614 18:47:18.059 01 60 0A 01 04 00 01 00 01 60 0A 01 04 02 00 41 .`…….`…..A 000615 18:47:18.195 79 00 01 04 00 00 00 01 31 CA 01 04 00 00 00 01 y…….1К…… 000616 18:47:18.378 31 CA 01 04 02 03 78 B9 E2 4C F9 1К….x№вLщ

В логе обмена видны пропуски ответов со стороны контроллера и повторные (бывает до 3-х попыток) запросы от панели.

Это я к тому, что не всё стоит валить на панель. Пропуски ответов со стороны контроллера — очень плохо.

Думаю, что «виноваты» оба устройства:

— ПЛК: пропускает запросы, отвечает лишь на каждый третий (9600@8n1), возможно, подсовывает ответ в момент очередного запроса панели;

— панель: зависает при возникновении ошибки обмена. Ну ошибка, ну подождали 1 секунду и повторили запрос. Но, нет — зависает.

5.3 Подключение операторских панелей по Ethernet к внутренней сети ПЛК (рекомендую)

Возможно подключение операторских панелей от определённых производителей (Beijer Electronics AB, Weintek) по интерфейсам RS‑232, RS‑485, Ethernet ко внутренней сети из ПЛК. Такой панели доступны переменные из списков алгоблоков не только из локального ПЛК, но и из любого ПЛК, входящего в состав сети. Подключение имитирует работу программы КОНСОЛЬ на компьютере.

Подключение выполняется через WebLinker, установленном в ПЛК — MASTER сети. На ПЛК SLAVE подключение невозможно.

Наиболее практичный выбор интерфейса — Ethernet. Позволяет одновременную работу панели и отладки системы с компьютера без перекоммутации. Скорость обмена достаточно высока.

5.4 Личный опыт работы с операторской панелью Weintek MT8090XE, подключенной по Ethernet к внутренней сети ПЛК

Для работы в данном режиме требуется установка драйвера в панель. Если панель приобреталась в МЗТА, то драйвер уже установлен и активирован. Если панель приобреталась в другом месте — потребуется купить ключ активации драйвера, скачать и установить драйвер на панель и активировать его.

После активации драйвер никуда не исчезает при перезаписи проектов.

Среда программирования EasyBuilder постоянно совершенствуется, поэтому скриншоты в примере создания проекта для панели не совсем соответствуют внешне, хотя свойства объектов совпадают полностью.

В одном моменте не до конца разобрался — передача тегов из ПО КОНСОЛЬ в проект для панели.

При создании нового проекта для панели в EasyBuilderPro с применением опции «Использовать шаблон (template_1024x768.empt)» — создаются автоматически и внутренние для панели теги (можно посмотреть по Проект — Адрес — LocalHMI).

Экспортирую теги из проекта для ПЛК при помощи ПО КОНСОЛЬ — Дополнительно — создать файл свойств контролера — Файл тегов для пультов Weintek — Из проекта КОНГРАФ (Pro).

Теперь добавляю теги из ПЛК к тегам проекта панели кнопкой «Импорт CSV…». И получаю нерабочий проект для панели! Всё потому, что теги ПЛК не добавились, а полностью заменили существовавшие внутренние теги панели.

Чтобы выйти из этой ситуации, пришлось:

- после создания проекта для панели сразу экспортировать внутренние теги в отдельный файл — «tagsHMI.csv»

- при каждом обновлении проекта для ПЛК получать теги — «tagsPLC.csv»

- объединять два файла — теги панели и теги ПЛК при помощи пакетного файла

Windows Batch file 1

copy /b tagsHMI.csv + tagsPLC.csv tags.csv

- объединённый файл «tags.csv» импортировать в проект панели

Также, мне советовали создавать проект для панели без использования шаблона — тогда проект создаётся без внутренних тегов, с которыми нужно дополнительно возиться при обновлении проекта для ПЛК.

Возможно, это более правильный выход, но я его не проверил — как всегда, работы нужно выполнять срочно и на переделку всего проекта времени уже не было.

6. Использование ПИД регуляторов

Работа ПИД регуляторов (как с аналоговым выходом, так и для управления трёхпозиционным приводом) оставила приятное впечатление.

Но вот именно программирование имеет ряд особенностей, которые требуют внимательности.

- после расстановки на полотне всех элементов, выясняется, что часть настроек блока ПИД-регулятора скрыта среди свойств блока и для нормальной работы требуется часть из них заполнить константами в свойствах, а часть подключить к новым входам и сделать видимыми, чтобы иметь возможность корректировать в ходе эксплуатации.

- параметр ACTION (направление действия) установить константой в зависимости от необходимости

- параметр TF (постоянная времени фильтра измеряемой величины) установить константой

- параметр DZONE (зона нечувствительности) установить константой

- параметр TP (минимальная длительность импульса) установить константой

- параметр B (время люфта исполнительного механизма) установить константой

- выходы блока ПИД регулятора подключать напрямую к выходам ПЛК — об этом есть упоминание в справке к блоку

7. Подключение аналоговых датчиков

Среди примеров рассмотрена обработка аналоговых входов для всех датчиков, кроме имеющих унифицированный токовый сигнал.

Привожу фрагмент программы обработки для токового сигнала (4…20)мА

8. Подключение аналоговых выходов

Тип выхода — ток или напряжение — определяется перемычками на плате.

Для использования выходного токового сигнала (4…20)мА следует изменять выход от 20% до 100%.

Назначение

Контроллеры измерительные МС8 предназначены для измерений сигналов постоянного напряжения, постоянного тока и электрического сопротивления, поступающих от различных первичных преобразователей температуры.

Описание

Принцип действия состоит в измерении поступающих от первичных преобразователей сигналов и преобразовании их с помощью электронной схемы на основе микроконтроллера в форму, удобную для отображения на встроенном жидкокристаллическом (ЖК) дисплее или передачи по цифровому каналу связи.

Контроллеры измерительные МС8 предназначены для выполнения следующих основных функций:

— измерение и преобразование в цифровую форму сигналов, поступающих от анало

говых и дискретных датчиков при измерении технологических параметров;

— формирование дискретных и аналоговых выходных сигналов для воздействия на

технологический процесс;

— формирование алгоритмов управления конкретными технологическими процессами (например, аналоговое или импульсное ПИД-регулирование, различные виды формирования задания, в том числе с возможностью изменения в реальном времени, програмно-логическое управление, автоматическое включение резервного оборудования и т.д.)

— вывод измерительной информации на дисплей встроенного пульта управления или на виртуальную панель на экране монитора компьютера, соединенного с контроллером по каналу интерфейсной связи;

— обеспечение связи через интерфейс RS485 между контроллерами и другими моду

лями.

Контроллеры измерительные МС8 выпускаются с симисторными и транзисторными выходными ключами. Контроллеры, имеющие симисторные выходные ключи, могут непосредственно управлять исполнительными механизмами клапанов, заслонок, магнитными пускателями и т.д. Котроллеры с транзисторными выходными ключами обычно устанавливаются в комплекте с релейными модулями МР8, которые выполняют функции усиления мощности и расширения дискретных входов.

Контроллеры измерительные МС8 также предназначены для обеспечения функций приборов приемно-контрольных охранно-пожарных (ППКОП) и приборов пожарных управления (ППУ) в системах газового, порошкового и аэрозольного пожаротушения, а также в системах противодымной защиты зданий и сооружений согласно НПБ 75-98.

Идеология построения позволяет использовать МС8 как в качестве автономного контроллера, так и объединять большое количество контроллеров в локальные сети и сложные иерархические системы (комплекс КОНТАР (КМ800)), осуществлять управление и сбор информации от разнообразных источников (датчиков температуры, давления, расхода, тепло-, водо-, электросчетчиков и т.п.), передачу ее пользователю по единому каналу связи, в том числе с использованием сети Internet.

Основные исполнения и структура обозначения контроллеров в зависимости от напряжения питания, конструкции, видов входных и выходных сигналов, видов встроенных и дополнительных интерфейсов приведены на схеме 1.

МС 8 .

1 ПИТАНИЕ ~ 220В, 50 (60)Гц

~ 24В, 60 (50)Гц

пост. 24В либо ~ 24В

~ другое (по заказу)

2 КОНСТРУКЦИЯ (встроенный пульт и связанный с ним интерфейс) Без пульта

Пульт без встроенного в него интерфейса

Пульт с встроенным в него Интерфейсом RS 232С

Другая

3 ВЫХОДЫ Транзисторные выходные ключи (для МС8.1,МС8.3)

Симисторные выходные ключи

Другие

4 1-й ДОПОЛНИТЕЛЬНЫЙ ИНТЕРФЕЙС RS232C на базовом модуле

Zegbee на субмодуле

Другой

5 2-й ДОПОЛНИТЕЛЬНЫЙ ИНТЕРФЕЙС (Размещен на субмодуле. Установка возможна при отсутствии встроенного пульта) Без 2-го дополнительного интерфейса………………………………………..

RS232C

Ethernet + RS232C (WebLinker EM)

Ethernet + USB (WebLinker USB)

GPRS/CDMA + RS232C (WebLinker Modem)

Другой

6 ВХОДЫ 8 универсальных входов плюс 4 дискретных гальванически

изолированных входа

По отдельной спецификации

7 НАЛИЧИЕ ЧАСОВ КАЛЕНДАРЯ

Без часов……………………………………………………………………………………………….

С часами

Схема 1 — Основные исполнения и структура обозначения контроллера МС 8

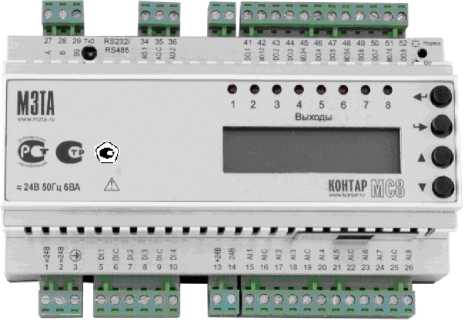

Внешний вид контроллеров измерительных МС8 без пульта и с пультом с ЖК-дисплеем показан на рисунках соответственно 1 и 2.

Рисунок 1 — контроллер измерительный МС8 без пульта и дисплея

Рисунок 2 — контроллер измерительный МС8 с пультом и дисплеем

Корпус контроллеров измерительных МС8 состоит из двух частей: основания, с расположенной на нем электронной платы и крышки. Во избежание несанкционированного вскрытия, на стык основания и крышки наклеивается одноразовая наклейка.

Программное обеспечение

Программное обеспечение (ПО), загружаемое в микроконтроллер, приведено в таблице 1.

Таблица 1

|

Наименование программного обеспечения |

Идентификационное наименование программного обеспечения |

Номер версии (идентификационный номер) программного обеспечения |

Цифровой идентификатор программного обеспечения (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентификатора программного обеспечения |

|

Контар-Консоль |

Контар-Консоль |

2.53.0 |

F40104D56F5C8BF3 1EFEEA3C34CBF801 |

MD5 |

ПО устанавливается на предприятии-изготовителе в процессе производства приборов, доступ пользователя к нему отсутствует и в процессе эксплуатации модификации не подлежит.

Уровень защиты встроенного ПО от непреднамеренных и преднамеренных изменений -А по МИ 3286-2010.

Для контроллеров без дисплея встроенного пульта управления, поставляется внешнее ПО, устанавливаемое на персональный компьютер, которое не является метрологически значимым и предназначено только для отображения результатов измерений на мониторе ПК.

Технические характеристики

Контроллеры имеют 8 универсальных входов. Подключаемые первичные преобразователи и диапазоны измерения входных сигналов соответствуют таблице 2.

Таблица 2

|

Первичные преобразователи |

Диапазоны измерения аналоговых входных сигналов |

|

Датчики c выходным сигналом напряжения постоянного тока |

от 0 до 2400 мВ с диапазонами: 0-150 мВ; 0-300 мВ; 0600 мВ; 0-1200 мВ; 0-2400 мВ * |

|

от 0 до 10 В |

|

Датчики с унифицированным выходным сигналом постоянного тока |

от 0 до 5 мА |

|

от 0 до 20 мА |

|

|

от 4 до 20 мА |

|

|

Термопреобразователи сопротивления по ГОСТ 6651 50П, 100П, 500П 50М, 100М 100Н |

от -50 до 270 °С |

|

от -50 до 200 °С |

|

|

от -50 до 100 °С |

|

|

Термисторы: 10 кОм, 3 кОм |

от 0 до 100 °С |

|

Термопары по ГОСТ Р 8.585: ХК(Ь) ХА(К) |

от + 100 до + 800 °С от + 150 до + 1300 °С |

|

Датчики дискретного (бинарного) сигнала |

Вид и параметры сигнала соответствуют таблице 3 |

Верхняя граница диапазона может находиться в пределах от 2360 до 2480 мВ.

Примечания:

1 Термопреобразователи сопротивления 50П, 100П, 50М, 100М, 100Н подключаются по трехпроводной схеме к двум аналоговым входам контроллера. Общее количество подключаемых термопреобразователей сопротивления этого типа — до четырех.

Контроллер может быть запрограммирован на двухпроводное подключение термопреобразователей сопротивления указанных типов к любым аналоговым входам.

2 Остальные датчики подключаются по двухпроводной схеме к любому из аналого

вых входов контроллера. Общее количество подключаемых датчиков — до восьми.

3 Компенсация термо-ЭДС холодного спая термопары осуществляется устройством

КХС-Т.

4 Максимальный диапазон показаний составляет:

а. для термопреобразователей сопротивления 50П, 100П, 500П: от минус 200 до плюс 750°С;

b. для термисторов 3 кОм: от минус 30 до плюс 150°С;

с. для термисторов 10 кОм: от минус 15 до плюс 150°С.

Контроллеры имеют 4 входа для дискретных входных сигналов, гальванически изолированных от всех остальных цепей. Вид и параметры дискретных входных сигналов соответствуют таблице 3.

Таблица 3

|

Вид дискретного входного сигнала |

Параметры дискретного входного сигнала |

|

Изменение состояния внешнего «сухого» контактного или бесконтактного ключа: лог. «0» — ключ разомкнут; лог. «1» — ключ замкнут. |

Коммутирующая способность внешнего «сухого» ключа: не менее 30 В; не менее 10 мА постоянного тока Падение напряжение на замкнутом ключе: не более 0,3 В Ток утечки разомкнутого ключа: не более 0,05 мА |

Контроллеры имеют 2 аналоговых выхода. Параметры аналоговых выходных сигналов постоянного тока соответствуют таблице 4.

Таблица 4

|

Диапазон изменения аналогового выходного сигнала |

Сопротивление нагрузки |

|

от 0 до 20 мА от 4 до 20 мА |

от 0 до 0,5 кОм |

|

от 0 до 5 мА |

от 0 до 2 кОм |

|

от 0 до 10В |

не менее 2 кОм |

Примечание — По заказу могут поставляться исполнения контроллеров с одним аналоговым выходом или без аналоговых выходов.

Вид и параметры дискретных выходных сигналов контроллеров исполнений МС8.Х.Х.1 соответствуют таблице 5.

Таблица 5

|

Вид дискретного выходного сигнала |

Параметры дискретного выходного сигнала |

|

Изменение состояния внутреннего «сухого» транзисторного ключа: лог. «0» — ключ разомкнут; лог. «1» — ключ замкнут. |

Максимальное напряжение: 48 В постоянного тока Коммутируемый ток: от 0,01 до 0,15 А постоянного тока Падение напряжения на замкнутом ключе: не более 1,2В |

Вид и параметры дискретных выходных сигналов контроллеров исполнений МС8.Х.Х.2 соответствуют таблице 6.

Таблица 6

|

Вид дискретного выходного сигнала |

Параметры дискретного выходного сигнала |

|

Изменение состояния внутреннего «сухого» симисторного ключа: лог. «0» — ключ разомкнут; лог. «1» — ключ замкнут. |

Максимальное напряжение: 48 В переменного тока 50 (60) Гц Коммутируемый ток: от 0,02 до 0,5 А переменного тока 50 (60) Гц Падение напряжения на замкнутом ключе: не более 2В |

Примечание — Цепи дискретных выходных сигналов контроллеров исполнений МС8.Х.Х.2 гальванически изолированы от всех остальных цепей.

Характеристика выходного кода при измерении аналоговых входных сигналов:

■ вид выходного кода: десятичное число;

■ число разрядов: пять, не считая знакового разряда;

■ размерность и цена единицы наименьшего разряда (е.н.р.) соответствуют таблице 7.

Таблица 7

|

Вид измеряемого аналогового входного сигнала |

Размерность единицы величины |

Цена е.н.р. |

|

Сигнал напряжения постоянного тока от 0 до 2400 мВ |

мВ |

0,01 |

|

Сигнал напряжения постоянного тока от 0 до 10 В |

В |

0,001 |

|

Сигнал постоянного тока от 0 до 5 мА, от 0 до 20 мА, от 4 до 20 мА |

мА |

0,001 |

|

Сигнал от термопреобразователей сопротивления и термисторов |

ОС |

0,1 |

|

Сигнал от термопар |

ОС |

0,1 |

Примечание — Измеренная величина входного аналогового сигнала индицируется на дисплее встроенного пульта управления (при его наличии) или на мониторе персонального компьютера, карманного или переносного компьютера (PDA, Notebook и т.д.), подключаемых к контроллеру по одному из каналов интерфейсной связи.

Пределы допускаемых основных приведенных погрешностей при измерении входных сигналов в зависимости от вида входного сигнала приведены в таблице 8.

Таблица 8

|

Вид аналогового входного сигнала |

Предел допускаемой основной приведенной погрешности, % |

|

Сигнал напряжения постоянного тока от 0 до 2400 мВ |

± 0,1 (для диапазона от 0 до 150 мВ) ± 0,2 (для остальных диапазонов согласно таблице 2) |

|

Сигнал напряжения постоянного тока от 0 до 10 В |

± 0,2 |

|

Сигнал постоянного тока от 0 до 5 мА |

± 1,0 |

|

Сигнал постоянного тока от 0 до 20 мА |

± 0,25 |

|

Сигнал постоянного тока от 4 до 20 мА |

± 0,3 |

|

Сигналы термопреобразователей сопротивления: 50М; 100М; 50П; 100П; 500П 100Н |

± 0,4 ± 0,3 ± 0,5 |

|

Сигналы термисторов: 10 кОм; 3 кОм |

± 0,5 |

|

Сигналы термопар: XK(L), ха(к) |

± 0,25 ± 0,3 |

Примечание. За нормирующее значение принимается разность верхнего и нижнего предельных значений диапазона измерений входного сигнала согласно таблицы 2.

Пределы дополнительных приведенных погрешностей при измерении аналоговых входных сигналов в процентах от нормирующего значения:

— при изменении температуры окружающего воздуха от (20 ± 5) °С на каждые 10 °С в пределах от 5 °С до 50 °С:

• ± 0,2 — для сигнала от 0 до 5 мА и сигналов термопреобразователей сопротивления;

• ± 0,1 — для остальных сигналов;

— при изменении напряжения питания от 187 до 215,6 В и от 224,4 до 242В для МС8.1, от 20,4 до 23,5В и от 24,5 до 26,4В для МС8.2, от 15 до 23,5 В и от 24,5 до 28 В (от 11 до 23,5 В и от 24,5 до 36 В постоянного тока) для МС8.3:

■ ± 0,1 — для сигналов от термометров сопротивления и термисторов;

■ ± 0,05 — для остальных сигналов;

— при воздействии внешнего магнитного поля напряженностью 400 А/м частотой питания:

■ ± 0,05 — для всех видов сигналов;

— при воздействии напряжения поперечной помехи переменного тока частотой питания с действующим значением 500 мВ:

■ ± 0,1 — для всех видов сигналов.

Потребляемая мощность, В •А, не более

Масса, кг, не более

Габаритные размеры, мм, не более 157 х 86 х 62,6

Группа исполнения по ГОСТ Р 52931

— по устойчивости к воздействию температуры и влажности окру-

жающей среды;

— по устойчивости к механическим воздействиям

По требованиям электромагнитной совместимости контроллеры измерительные МС8 соответствует ГОСТ Р 51318.22-99, ГОСТ Р 51318.24-99

Температура транспортирования от — 50 °С до + 50 °С

Температура хранения от 5 до 40 °С

Нормальные условия эксплуатации:

— температура окружающего воздуха, °С

— относительная влажность, %

— атмосферное давление, кПа

— напряжение питания переменного тока, В

частотой 50Гц МС8.1

МС8.2, МС8.3

— постоянного тока МС8.3

(20 ± 5) от 30 до 80 от 86 до106,7

220 ± 4,4

24 ± 0,5

24 ± 0,5

Рабочие условия эксплуатации:

— температура окружающего воздуха, °С

— относительная влажность, %

— атмосферное давление, кПа

— напряжение питания переменного тока, В частотой 50Гц МС8.1

МС8.2

МС8.3

— постоянного тока МС8.3

— механические вибрации

— внешнее магнитное поле

— напряжение поперечной помехи

от 5 до 50 °С;

от 30 до 80

от 86 до106,7

от 187 до 242

от 20,4 до 26,4

от 15 до 28

от 11 до 36

не более 0,1 мм при частоте 5 — 25 Гц;

напряженность до 400 А/м, частота 50 Гц не более 0,5 В, частота 50 Гц;

Гарантийный срок хранения 6 месяцев со дня изготовления.

Гарантийный срок эксплуатации 18 месяцев со дня продажи.

Средний срок службы до списания не менее 10 лет.

Знак утверждения типа

наносится на прибор методом офсетной печати или лазерной гравировки, а на титульный лист руководства по эксплуатации и паспорт — типографским способом.

Комплектность

Комплектность средства измерений приведена в таблице 9.

Таблица 9

|

Наименование |

Кол-во |

Примечание |

|

Контроллер измерительный МС8 |

1 |

Исполнение в соответствии с заказом |

|

Интерфейсный кабель RS232 |

1 |

По заказу |

|

Компьютерная программа Console |

По заказу |

для контроллеров без дисплея встроенного пульта управления и без функционального алгоритма |

|

Руководство по эксплуатации |

1 |

|

|

Паспорт |

1 |

|

|

Методика поверки |

1 |

|

|

CD с программным обеспечением для ПК |

1 |

Поверка

осуществляется по документу гЕ3.035.033МП «Контроллеры измерительные МС8. Методика поверки», согласованному ГЦИ СИ ФГУ Ростест-Москва 13 ноября 2008 года .

Основные средства поверки:

— калибратор программируемый П320;

— магазин сопротивлений Р4831;

— персональный компьютер.

Допускается применение аналогичных средств поверки, обеспечивающих определение метрологических характеристик поверяемых СИ с требуемой точностью.

Знак поверки наносится при первичной поверке в паспорт, при периодической поверке на свидетельство о поверке.

Сведения о методах измерений

приведены в эксплуатационном документе.

Нормативные документы

ТУ 4218-103-00225549-2002 «Контроллеры измерительные МС8. Технические условия»

ГОСТ Р 52931-2008 «Приборы контроля и регулирования технологических процессов. Общие технические условия»