Как сделать печатный бетон самостоятельно: пошаговое руководство и частые ошибки

Печатный (штампованный) бетон – это эффектное и долговечное покрытие для дворов, дорожек, отмосток и террас. Оно имитирует натуральный камень, брусчатку, дерево и другие текстуры, при этом являясь монолитным и прочным. Желание сэкономить и привлекательность технологии часто толкают на мысль сделать печатный бетон своими руками.

Теоретически это возможно, но важно понимать: технология только кажется простой. Она требует строгого соблюдения этапов, использования специфических материалов и инструментов, точности и аккуратности. Ошибки на любом этапе могут привести к плачевным результатам – от неэстетичного вида до растрескивания и полного разрушения покрытия, исправление которых обойдется дороже, чем наём профессионалов.

Если вы все же решились на этот сложный проект, ниже основные этапы и ключевые моменты. Опыт бетонных работ приветствуется, но не гарантирует результат. Менталитет «монолитчиков» заставляет их расслабиться после приемки бетона, тогда как у «печатников» в это время работа только начинается. Поэтому иногда проще с ноля научить человека без опыта бетонных работ, чем переучить самоуверенного монолитчика.

Главное помнить, что один в поле не воин — печатный бетон не прощает геройства. Обязательно наличие хотя бы двух человек, тогда Вы сможете без опыта начать с 10 м² и далее заливать и обрабатывать карты 15-20 м². Площадь заливаемой карты зависит от опытности и количества работников, температуры, сложности геометрии и укладки бетона.

Информация в статье адаптирована для климатических и грунтовых условий города Краснодара и актуальна на 2025 год.

Этап 0: Комплектация инструмента и материалов

Безусловно, перед началом работ нужно оценить предстоящие затраты. В этом поможет наша статья «Цена печатного бетона «под ключ» в Краснодаре», читать по ссылке. Вам вряд ли дадут отличную цену на материалы, вы не знаете поставщиков, если не работаете в строительной сфере. Окончательные затраты будут зависеть от наличия у Вас необходимого инструмента и оплаты труда помощников.

Заранее следует закупить, взять в аренду или приготовить из наличия следующие позиции:

- Механизация: для планировки участка целесообразно арендовать мини-трактор, а вот бетононасос для малых площадей заливок избыточно затратный.

- Общестроительный инструмент и оборудование: лопаты, тачки, молотки, кувалду, перфоратор, шуруповёрт, мойка высокого давления, прожекторы для вечерней и ночной работы и так далее (около 20 позиций).

- Основные материалы: щебень, товарный бетон, сетка армирования, опалубка, гидроизоляционная плёнка, геотекстиль.

- Расходные материалы: саморезы, вязальная проволока, малярный скотч, плёнка, демпферная лента, соляная кислота, валики, кисточки и так далее (около 30 позиций).

- Специальные материалы (добавки) для печатного бетона: цветной закрепитель, разделитель, лаковые пропитки, фиброволокно (550-600 руб./м²).

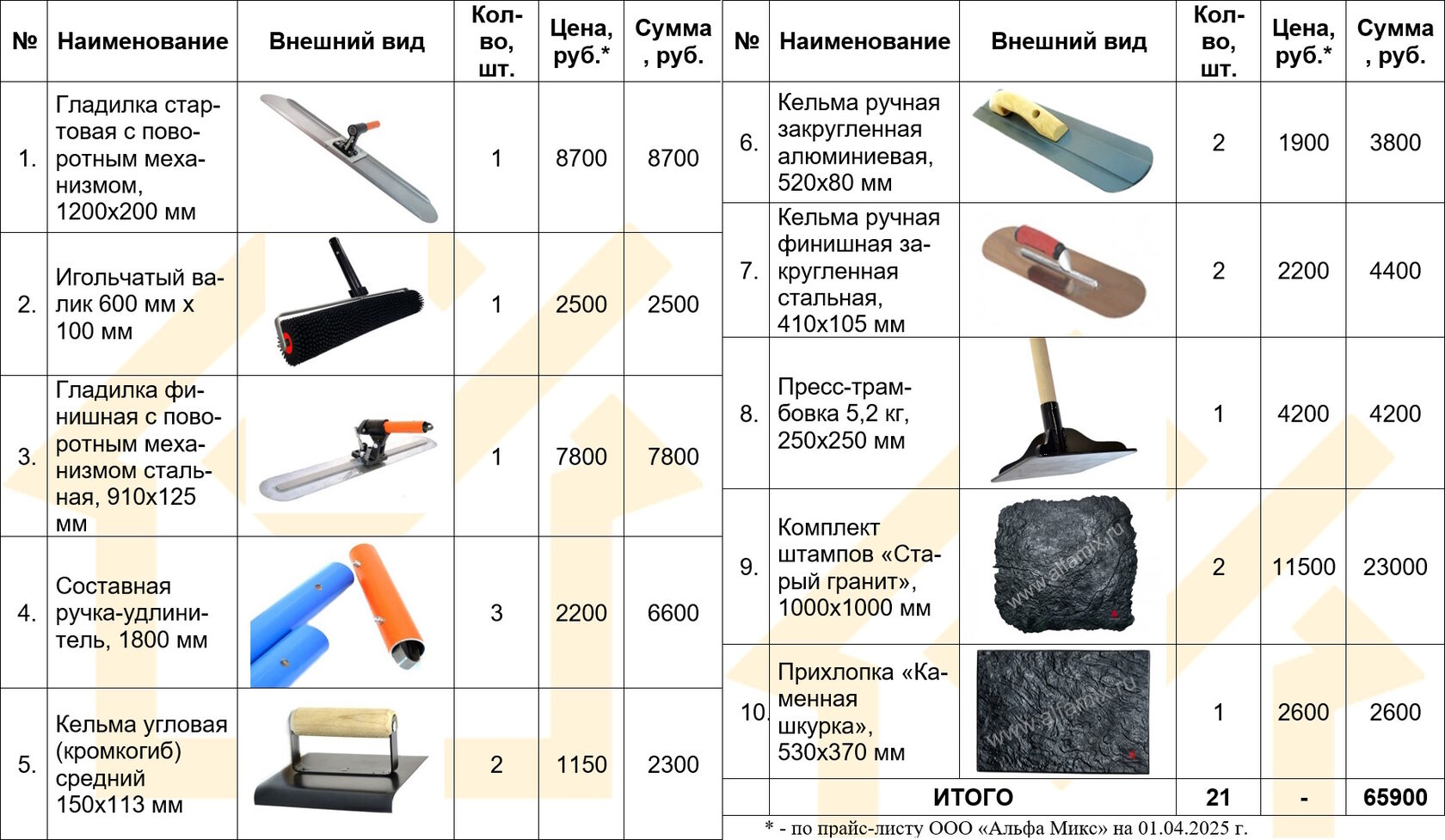

- Специальный инструмент для печатного бетона (10+ позиций), см. в таблице 1 минимальный набор с простым штампом «Старый гранит»для двух мастеров с ценами.

Таблица 1 — Специализированный инструмент для печатного бетона

Этап 1: Подготовка основания – фундамент долговечности

Качество основания – это 90% успеха. Неправильная подготовка приведет к просадкам, трещинам и разрушению бетона.

- Разметка: Определите границы будущего покрытия колышками и шнуром.

- Выемка грунта: Удалите плодородный слой почвы (дерн) на глубину 10-30 см (в зависимости от нагрузок: 10-15см для пешеходных зон, 15-30 см для парковок).

- Уклон: Сформируйте уклон для отвода воды (минимум 1-1,5 см на 1 метр, для отмостки 2-3 см/м).

- Дренажная подушка: Уложите геотекстиль (плотностью от 200 г/м²) для предотвращения смешивания слоев. Затем отсыпьте слой щебня (фракции 20-40 мм) толщиной 10-15 см (для пешеходных зон) или 15-30 см (для авто).

- Трамбовка: Тщательно утрамбуйте щебень послойно (слои не более 10 см) виброплитой (массой не менее 100 кг). Это критически важный момент!

Ошибка: Недостаточное уплотнение основания – самая частая причина провалов и трещин в будущем.

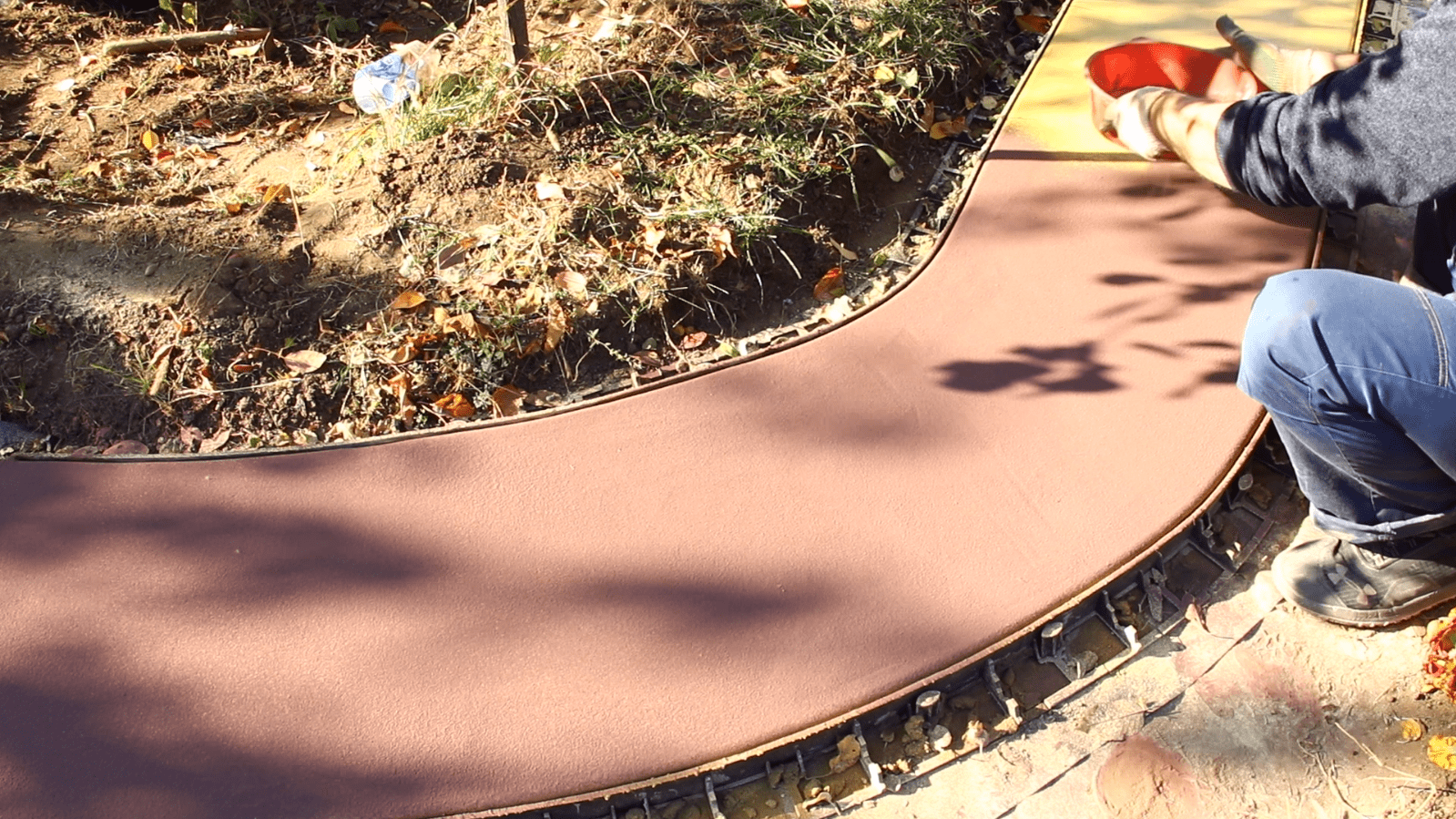

Фото 1 — Подготовка основания – выемка грунта, отсыпка щебня, трамбовка

Этап 2: Выставление опалубки и армирование

- Опалубка: Установите опалубку (из досок, фанеры или специальной гибкой опалубки для криволинейных участков) строго по разметке и уровню, задавая контуры и высоту будущего покрытия. Надежно закрепите ее колышками.

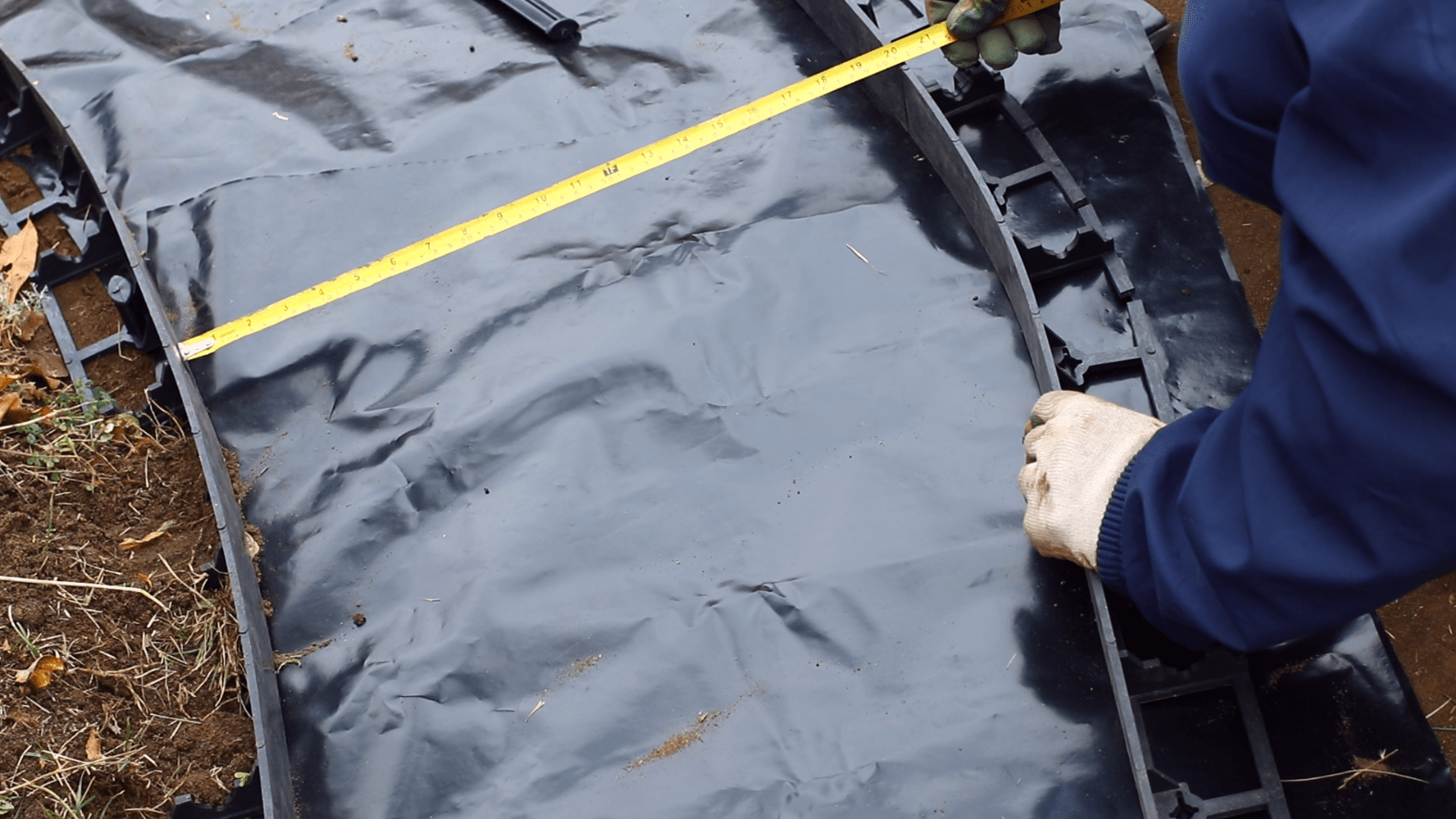

- Гидроизоляция: Расстелите на утрамбованное основание плотную полиэтиленовую пленку (не менее 200 мкм) с нахлестом 10-15 см. Это предотвратит уход влаги из бетона в основание и защитит от подсоса влаги снизу.

- Армирование: Уложите сварную дорожную сетку (для пешеходных зон – ячейка 150х150 мм, пруток 4 мм Вр-1; для авто – 150х150 или 100х100 мм, пруток 5-6 мм В500С). Сетку укладывают с нахлестом в одну ячейку, связывая вязальной проволокой. Важно: Сетка должна находиться примерно в середине или верхней трети бетонной плиты, но не лежать на пленке. Используйте специальные пластиковые подставки («стульчики») или приподнимайте сетку в процессе заливки.

- Демпфирование: Участки соприкосновения с вертикальными поверхностями зданий и конструкций (стены, фундамент забора, стойки навеса и прочее) должны быть на всю высоту закрыты демпферной лентой толщиной 8-10 мм (тот же принцип как для стяжки в жилых помещениях).

Ошибка: Отсутствие армирования или его неправильное расположение (на дне) значительно снижает прочность бетона на изгиб и ведет к трещинам. Использование композитной (стеклопластиковой) арматуры для плитных конструкций не рекомендуется по ГОСТ.

Фото 2 — Выставление опалубки, укладка пленки и арматурной сетки

Этап 3: Заливка бетона

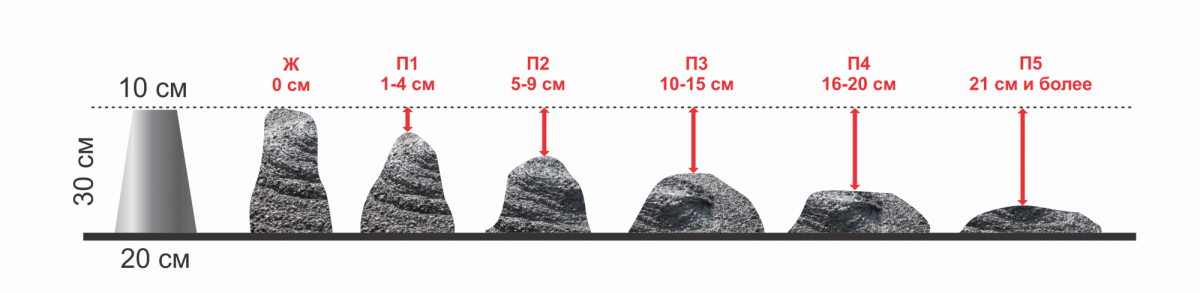

- Бетон: Используйте качественный бетон марки не ниже М300 (класс В22,5) с подвижностью П3. Бетон должен быть «запесоченным» (с повышенным содержанием песка), без добавок глины, извести или ускорителей/замедлителей схватывания без согласования с производителем декоративных материалов. Оптимально использовать бетон с добавлением фиброволокна (0,6-0,9 кг/м³) для уменьшения микротрещин.

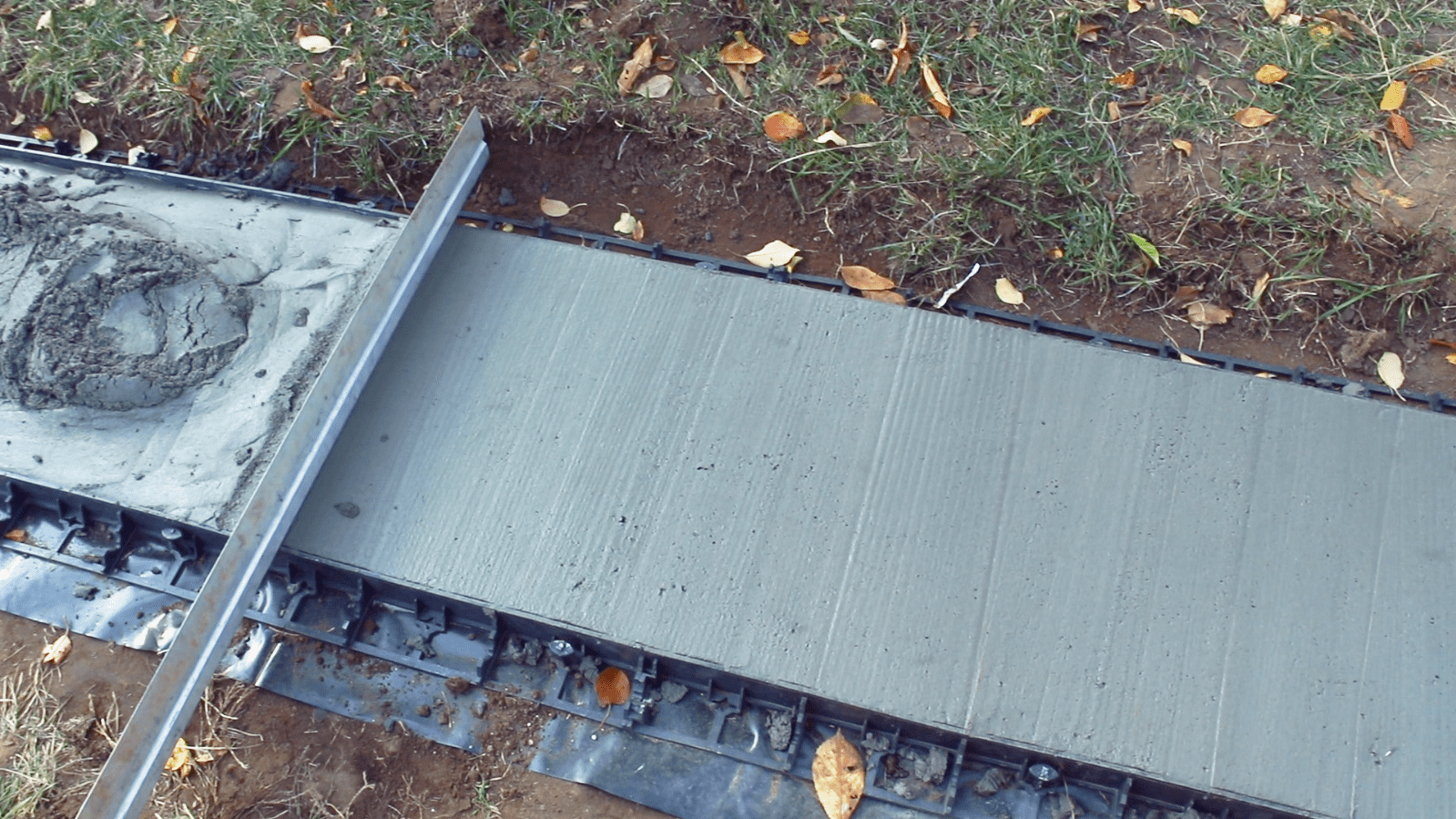

- Заливка: Бетон выгружают в опалубку и равномерно распределяют лопатами. Толщина слоя обычно 10-12 см для пешеходных зон и 12-15 см для проезда легкового автотранспорта.

- Уплотнение и выравнивание: Уплотните бетон глубинным вибратором (если слой толстый) или штыкованием. Выровняйте поверхность правилом, двигая его по маякам или опалубке пилящими движениями.

Ошибка: Использование бетона низкой марки, слишком жидкого бетона (с избытком воды) или с неподходящими добавками. Плохое выравнивание.

Фото 3 — Процесс заливки и первичного выравнивания бетона

Этап 4: Обработка и нанесение цветного закрепителя

Этот этап придает бетону цвет и дополнительную прочность верхнего слоя.

- Выглаживание: После первичного выравнивания правилом, поверхность выглаживают специальной алюминиевой или магниевой гладилкой с поворотным механизмом и ручками-удлинителями. Настоятельно рекомендуется дополнительно использование игольчатого валика. Этот инструмент осаждает камни, «поднимает» цементное молочко наверх и убирает следы от правила.

- Ожидание: Дождитесь, пока с поверхности бетона исчезнет выступившая вода (водный блеск), а сам бетон станет достаточно плотным, чтобы выдерживать легкое нажатие пальцем без сильного продавливания. Точное время зависит от погоды.

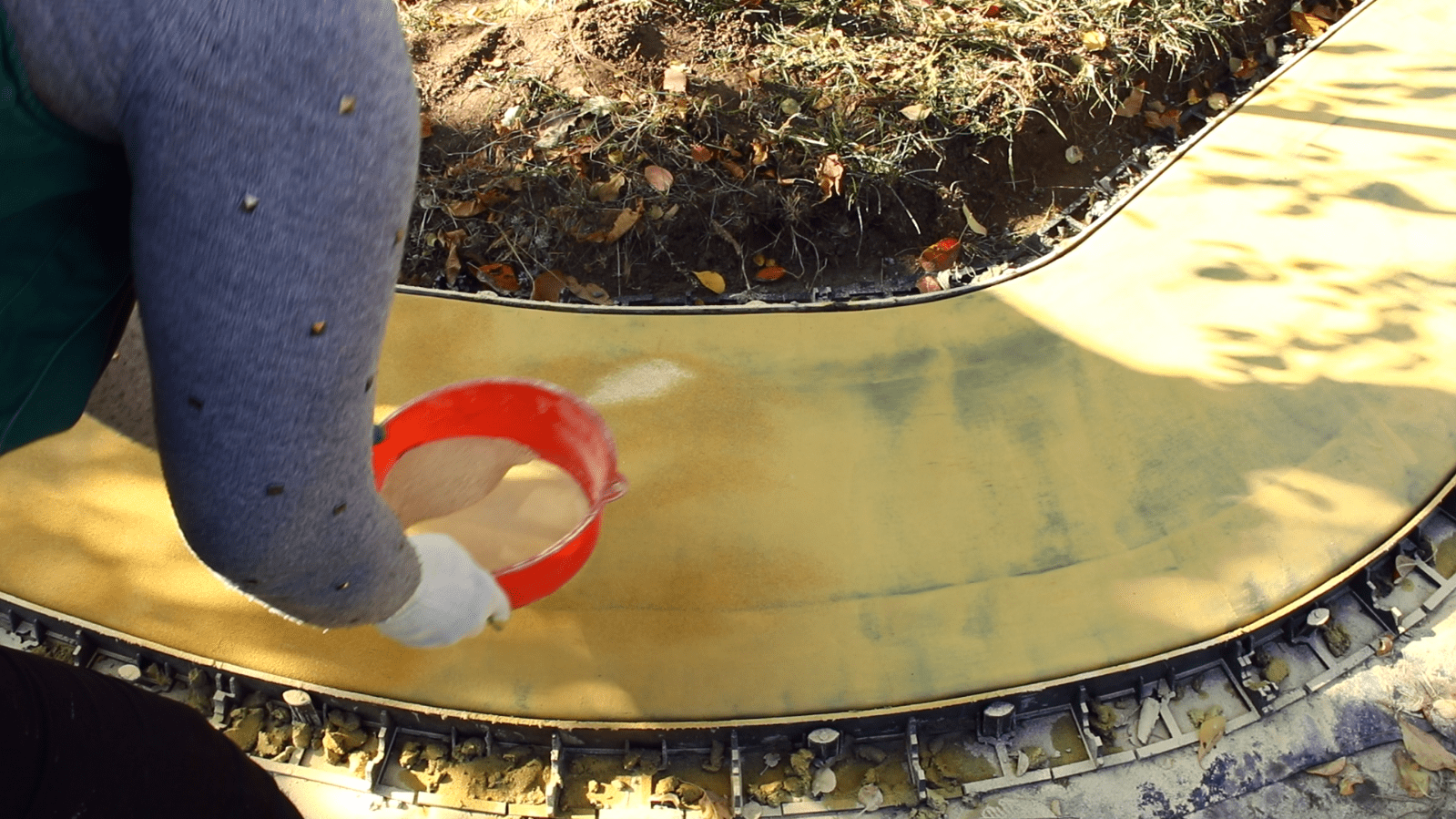

- Нанесение закрепителя (топпинга): Равномерно вручную рассыпьте первый слой цветного закрепителя (примерно 70% от общей нормы расхода, которая составляет 4-5 кг/м² в зависимости от цвета и производителя).

- Втирание: Как только закрепитель впитает влагу из бетона (потемнеет), тщательно вотрите его в поверхность с помощью гладилок. Вдоль опалубки используется специальная угловая кельма (кромкогибом).

- Второй слой: Сразу после втирания первого, нанесите оставшиеся 30% закрепителя, стараясь перекрыть возможные неокрашенные участки.

- Финишное выглаживание: После потемнения второго слоя, окончательно выгладьте поверхность стальной финишной гладилкой до получения ровного, однородного цвета без разводов. Края обработайте кромкогибом.

Ошибка: Слишком раннее или слишком позднее нанесение закрепителя. Неравномерное распределение и втирание – приводит к пятнистости и слабому верхнему слою. Экономия на количестве закрепителя.

Фото 4 — Нанесение цветного закрепителя и выглаживание поверхности

Этап 5: Нанесение разделителя и штамповка

Создание текстуры – самый творческий, но и ответственный этап.

- Разделитель: Нанесите на поверхность цветной или прозрачный порошковый разделитель (гидрофобный состав). Он предотвращает прилипание штампов к бетону и может придавать оттенок швам (если цветной). Наносится сухой широкой кистью или просто рассыпается тонким слоем.

- Готовность к штамповке: Бетон должен быть достаточно твердым, чтобы выдержать вес человека, оставляя четкий отпечаток штампа глубиной 3-5 мм при нажатии. Проверяется нажатием пальца в незаметном месте.

- Штамповка: Уложите первый штамп (текстурную матрицу). Наступите на него или используйте специальную трамбовку для равномерного вдавливания. Уложите следующий штамп встык или с нахлестом (в зависимости от рисунка), продолжая по всей площади. Важно: Не допускайте смещения штампов. Используйте гибкие штампы для примыканий к стенам.

Ошибка: Штамповка слишком пластичного бетона («утопание» штампов) или слишком твердого (нечеткий рельеф). Неравномерное вдавливание. Смещение штампов («разбежка» рисунка). Недостаточное количество штампов для работы (нужно минимум столько, чтобы перекрыть ширину заливки +1 шт.).

Фото 5 — Процесс штамповки бетона текстурными матрицами

Этап 6: Замывка разделителя

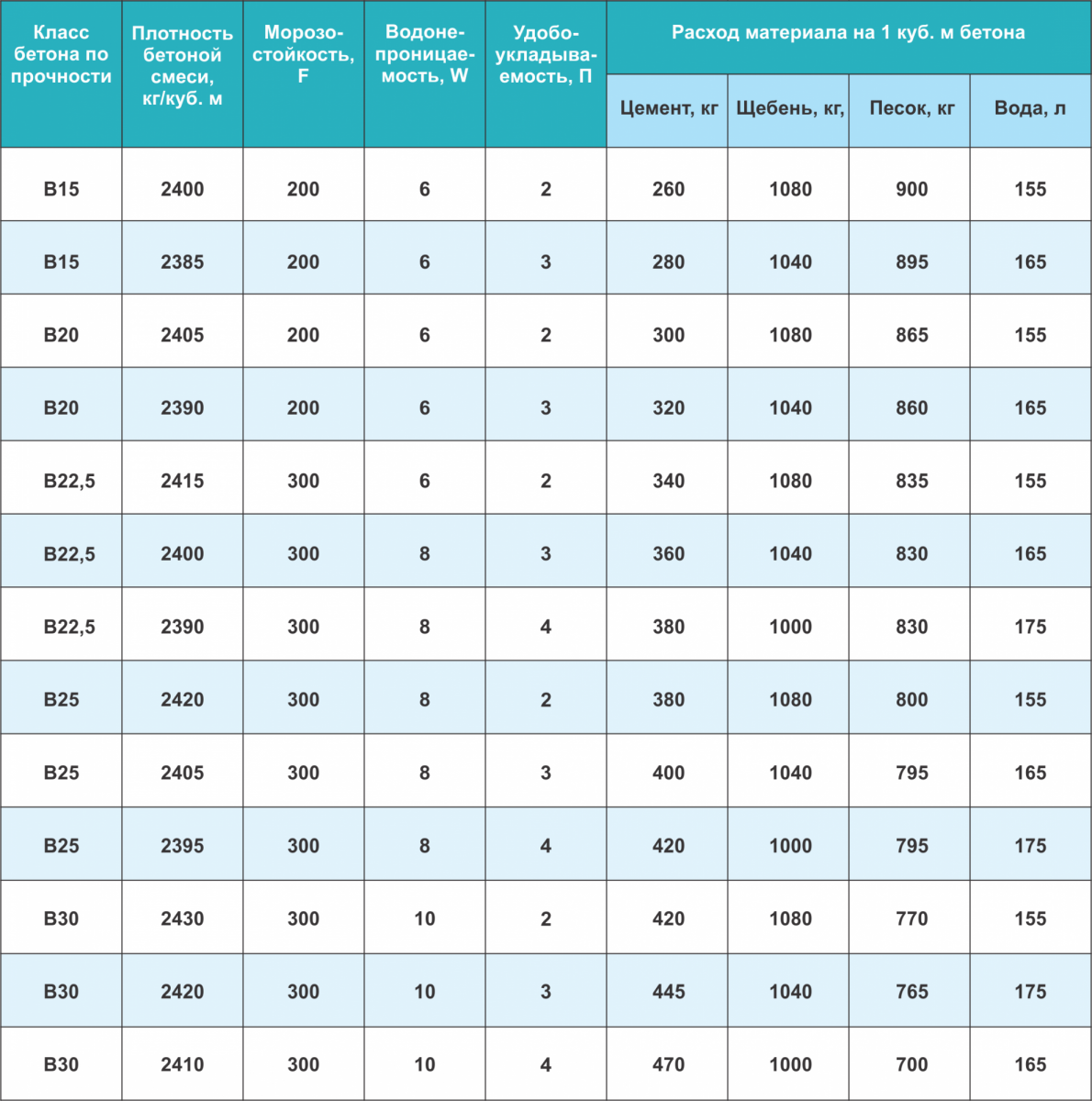

- Выдержка: Оставьте бетон на 1-3 дня (в зависимости от погоды) для набора прочности.

- Сметание: Сухой щеткой сметите излишки порошкового разделителя.

- Замывка: Аккуратно смойте оставшийся разделитель водой с помощью щетки или мойки высокого давления (на среднем давлении, с расстояния 15-20 см). Степень смывки определяет контрастность рисунка – чем больше смоете, тем менее контрастным будет цвет швов. Можно использовать слабый (1-3%) раствор соляной кислоты для более яркого проявления базового цвета (требует осторожности и нейтрализации!).

Ошибка: Слишком агрессивная смывка может повредить цветной слой. Неполное удаление разделителя помешает адгезии лака.

Фото 6 — Замывка поверхности от излишков разделителя

Этап 7: Нарезка компенсационных швов

Это обязательный этап для предотвращения хаотичного растрескивания бетона при температурных расширениях и усадке.

- Сроки: Швы нарезают через 1-4 дня после заливки (в зависимости от твердения бетона) с помощью болгарки (УШМ) с алмазным диском по бетону.

- Глубина: Глубина шва – 1/3 от толщины бетонной плиты.

- Расположение: Швы нарезают картами примерно 3х3 м (максимум 6х6 м, площадь не более 25-30 м²). В длинных и узких конструкциях (дорожки, отмостки) поперечные швы нарезают через каждые 2-3 ширины. Швы также должны идти от всех внешних (торчащих) углов зданий, сооружений и конструкций.

Ошибка: Отсутствие швов или их неправильная/недостаточная нарезка – гарантия появления неконтролируемых трещин.

Фото 7 — Нарезка компенсационных (температурно-усадочных) швов

Этап 8: Лакировка (нанесение защитного герметика)

Финальный и очень важный этап, защищающий бетон и придающий ему законченный вид.

- Высыхание: Перед лакировкой бетон должен полностью высохнуть (обычно не менее 7-14 дней после штамповки/замывки, влажность не более 7,5%).

- Герметик (Лак): Используйте специальный акриловый или полиуретановый герметик для печатного бетона. Он бывает глянцевый (эффект «мокрого камня») или матовый. Выбирайте состав с УФ-фильтрами для защиты от выгорания.

- Нанесение: Нанесите лак валиком или распылителем в 2-3 тонких слоя с промежуточной сушкой согласно инструкции производителя (обычно несколько часов).

Ошибка: Нанесение лака на влажный бетон (приводит к помутнению, отслоению). Использование неподходящего лака. Слишком толстый слой.

Фото 8 — Нанесение финишного защитного лака

Риски самостоятельной укладки

Как видите, процесс многоэтапный и полон нюансов. Даже опытные мастера не застрахованы от ошибок, а для новичка риск фатальных промахов очень велик. Наиболее частые последствия:

- Трещины: Из-за плохого основания, отсутствия армирования или швов.

- Отслоение цветного слоя: Нарушение технологии нанесения закрепителя или лака.

- Пятнистость: Неравномерное нанесение цвета или разделителя, неправильная замывка.

- Низкая прочность: Некачественный бетон, избыток воды.

- Быстрое разрушение: Нарушение любого из ключевых этапов.

Брак может быть виден или сразу или после замывки, либо вообще вылезет через год-два. Новичку тяжело оценить качество своей работы, кроме очевидных грубых ошибок, например, когда бетон схватился и не успели его разгладить или покрасить должным образом.

С такими ошибками придётся или смириться или переделывать, т.е. полностью демонтировать бетон на бракованной карте и заново перезаливать. Чем быстрее выполнить демонтаж, тем он будет легче, т.к. бетон набирает прочность постепенно. Также придется решать вопрос с вывозом боя бетона. Его, кстати, можно использовать в качестве материала подушки основания, если измельчить должным образом.

Демонтаж и повторная заливка не только расходуют время, но и требуют заметных затрат на оплату труда работников, материалы (бетон, спецдобавки, армирование), вывоз демонтированного бетона. Для примера переделка карты 30 м² будет стоить почти в 3 раза дороже стоимости правильно залитой карты.

Хотите минимизировать риски? Пройдите обучение!

Если вы серьезно настроены сделать печатный бетон самостоятельно и готовы инвестировать в знания, чтобы избежать дорогостоящих ошибок, рекомендуем пройти практическое обучение. Обучение – лучший способ понять все нюансы и значительно снизить риски при самостоятельной работе.

Компания ДомоАрт® проводит уникальный 3-х дневный курс «Теория и практика печатного бетона» в Краснодаре. Это не онлайн-лекции, а реальная работа «головой» в офисе на лекциях и закрепление знаний «руками» на объектах под руководством опытных мастеров. Стоимость обучения соизмерима со стоимостью демонтажа и повторной заливки бракованной карты.

Вы узнаете все тонкости и секреты технологии, отработаете навыки и получите первую в России книгу о печатном бетоне (60 страниц детальных инструкций), написанную руководителем компании Щербаком Алексеем изначально только для внутреннего пользования. Концентрат теории и практики, на рынке аналогичного по ёмкости и полезности курса и такой подробной книги не существует.

Совет профессионалов

Печатный бетон – это работа, требующая знаний, опыта, специального инструмента и материалов. Стоит ли рисковать временем, деньгами и силами ради сомнительной экономии? Зачастую, исправление ошибок обходится дороже первоначальной сметы.

Мы в ДомоАрт® рекомендуем доверять укладку печатного бетона профессионалам. Это гарантия соблюдения технологии, использования качественных материалов и долговечного, красивого результата, который будет радовать вас долгие годы.

Смотрите также:

- Официальный сайт компании ДомоАрт®

- Официальный Telegram-канал компании ДомоАрт®

- Обучение технологии печатного бетона

- Цена печатного бетона «под ключ» в Краснодаре в 2025 году

- Завод материалов и штампов ООО «Альфа Микс» г. Краснодар

Печатный бетон своими руками

В этой статье вы узнаете о том, в каких случаях вы можете легко справиться сами с печатным бетоном, в каких случаях лучше обратиться к опытным специалистам, познакомитесь с полным перечнем подводных камней и решите для себя стоит ли такая красота ваших будущих усилий.

Наша компания КОНА специализируется на производстве форм, красителей и материалов для печатного бетона. Мы сами работаем на своих материалах, поставляем их начинающим и профессиональным строительным бригадам, а также дилерам на всей территории России.

Печатный бетон — это одновременно просто и сложно для самостоятельного изготовления.

Просто — если вы будете делать себе дорожку, парковку, въезд в гараж, отмостку или оформлять зону отдыха (барбекю, патио). Если при этом вы планируете сами мешать себе раствор или бетон и не торопитесь со временем.

Сложно — если вы захотите быстро залить большой объем, например, 50 м2. Сложность в том, в этом случае вам придется заказывать миксер с бетоном, иметь в распоряжении 5 и более рабочих, и самое главное, опытных рабочих, которые знают как правильно работать с бетоном в таких количествах. Как видите, сложность даже не сколько в самой технологии печатного бетона, сколько в выборе правильного бетона и его укладка — то есть, обычные бетонные работы.

В случае, если вы выберите второй вариант, то начните работу с поиска опытных бетонщиков. А в этой статье я расскажу про первый вариант, в котором вы сами своими руками сделаете себе желанные дорожки или будете руководить родственниками или нанятыми помошниками.

А вы знали, что печатный бетон — это лишь декоративное покрытие, основой для которого служит обычная бетонная или цементно-песчаная стяжка?!

Поэтому, все работы делятся на два этапа. Первым делом необходимо задать профиль будущей дорожки, установить опалубку и залить стяжку. Эти действия большинство из нас делали неоднократно. Второй этап — это как-раз устройство печатного бетона: необходимо нанести на бетон закрепитель и разделитель, штампом отпечатать текстуру на бетоне.

Этап 1. Создание обычной бетонной (цементно-песчаной) стяжки

1. ПОДГОТОВИТЬ ОСНОВАНИЕ

Уберите лишнюю землю, подсыпьте недостающую, спланируйте профиль будущей дорожки.

2. ПОСТЕЛИТЬ ПЛЕНКУ

Пленка удерживает необходимую влагу в бетоне. Постелите ее так, чтобы она закрывала всю площадь будущей дорожки и выступала за пределы опалубки.

3. УСТАНОВИТЬ ОПАЛУБКУ

Опалубка определяет форму будущей дорожки. В качестве опалубки вы можете использовать подручные материалы, дерево, фанеру, облицовочные панели и сайдинг, профиль для гипсокартона или удобную гнущуюся пластиковую опалубку.

4. ПРИГОТОВИТЬ РАСТВОР М300

Купите готовую цементно-песчаную смесь М300 или замешайте цемент с песком самостоятельно (1 к 3). Примерный расход смеси на м2 на три популярных толщины дорожки составит: 86 кг — 4,5 см, 110 кг — 5,8 см, 148 кг — 7,8 см. На этом этапе не забудьте добавить фибру для придания прочности пескобетону из расчета 40/50/60 гр фибры на 1 м2 дорожки при толщине 4,5/5,8/7,8 см.

5. ЗАПОЛНИТЬ ОБЪЕМ ОПАЛУБКИ РАСТВОРОМ

Получившийся раствор выгрузите в дорожку. Для заполнения всей дорожки вам может потребоваться сделать 10 и более замесов. Конкретное количество раствора будет зависеть от ширины, длины и толщины вашей дорожки. Разгладьте поверхность дорожки с помощью деревянной доски или правила.

Этап 2. Устройство печатного бетона

1. НАНЕСТИ ЗАКРЕПИТЕЛЬ

Равномерно нанесите закрепитель для придания основного цвета поверхности. Для лучшего распределения закрепителя используйте обычное сито с крупной сеткой. Закруглите края дорожки специальным кромкогибом. Вотрите закрепитель в поверхность бетона используя гладилки для бетона или правило. При необходимости повторите нанесение закрепителя до получения равномерного окраса основания.

2. НАНЕСТИ РАЗДЕЛИТЕЛЬ

Равномерно, не создавая комочков, нанесите разделитель для придания дополнительного цвета основания. Для лучшего распределения разделителя используйте то же сито. Втирать разделитель в поверхность не нужно.

3. ОТПЕЧАТАТЬ ПОВЕРХНОСТЬ ШТАМПОМ

Приложите штамп в начало дорожки, оставьте четкий отпечаток на бетоне. Переложите штамп рядом и совместите его с отпечатком, оставленным ранее. Повторите операцию пока вся поверхность не будет отштампована.

4. ПРОМЫТЬ ПОВЕРХНОСТЬ БЕТОНА ВОДОЙ

Через несколько дней смойте проточной водой разделитель. Он должен остаться в швах и углублениях отпечатанной текстуры.

5. НАНЕСТИ ЗАЩИТНЫЙ ЛАК

Через неделю после промывки нанесите защитный лак на поверхность бетона. Обязательно следуйте рекомендациям по применению лака — он очень капризный.

Дорожка по технологии «печатный бетон» готова!

Пример самостоятельного изготовления тротуарной садовой дорожки по технологии печатный бетон:

Для получения лучшего результата следуйте указаниям:

- Используйте песок без глины (наименьшее содержание) и свежий цемент

- Замешивайте миксером или бетономешалкой, лопата не обеспечит качественного замеса при необходимом количестве воды

- Обязательно предварительно смешайте между собой сухие компоненты

- Контролируйте количество воды — раствор должен быть пластичный как пластелин

- Рекомендуемое соотношение цемента к песку 1 к 2,5 (М300)

- Обязательно используйте пленку плотностью не менее 100 микрон, чтобы земля не забирала влагу из бетона

- Во время укладки раствора подтрамбовывайте его для удаления воздуха

- Закругление краев бетона производите кромкогибом из нержавеющей стали

- Заливку делайте картами (кусками) по метру-полтора. Края каждой карты закругляйте кромкогибом.

- Наносите закрепитель и разделитель через обычное крупное сито — в этом случае нанесение будет равномерным и без комочков. На больших площадях используйте мокроступы.

- Разделитель заглаживайте гладилкой из нержавеющей стали (не обязательно)

- Разделитель наносите на матовую поверхность (не обязательно)

- При штамповании нажимайте на штамп от середины к краям

- Разделитель смывайте через сутки при температуре не ниже 10 °С

- Смывку водой производите до исчезновения эффекта намыленности

- Лак наносите через 5-7 дней на сухую, чистую поверхность бетона в два слоя при температуре не ниже 10 °С. Первый слой покрывается лаком, предварительно разбавленным растворителем 646 в соотношении 1 к 1. Второй слой покрывается густым лаком через 60-120 мин. Лак наносится кистью или распылителем. Лаковое покрытие необходимо обновлять раз в 2-3 года в зависимости от интенсивности эксплуатации покрытия. Расход лака: 1 л на 5 м2 (из расчета двух слоев). Возможные проблемы при нанесении лака и способы их устранения смотрите здесь.

Пример изготовления площадки размером 2 х 1,5 м по технологии печатный бетон:

В нашем магазине вы найдете все материалы и инструменты для самостоятельного изготовления печатного бетона:

Штампы https://shop.mycona.ru/moulds-for-printed-concrete/

Закрепители https://shop.mycona.ru/color-hardener-for-stamped-concrete/

Разделители https://shop.mycona.ru/color-release-for-stamped-concrete/

Лак https://shop.mycona.ru/varnish-for-concrete-and-plaster/

Инструмент https://shop.mycona.ru/concrete-tools/

Задать вопрос в Whatsapp

Размышления на тему печатного бетона:

Ниже я дам ответы на часто задаваемые вопросы. Если и среди них Вы не найдете ответа, то пишите свой вопрос в Комментариях в конце статьи.

Печатный бетон можно сделать разными вариантами и их комбинацией:

1. Цветной закрепитель + цветной разделитель = классический окрас;

2. Цветной закрепитель + бесцветный разделитель + кислотный краситель = натуральный природный окрас;

3. Цветной закрепитель + бесцветный разделитель = однотонный окрас;

4. Бесцветный разделитель = штампованный бетон без окраса.

Печатный бетон с окрасом кислотным красителем

Весь процесс по устройству печатного бетона можно разбить на несколько шагов:

1. Подготовка инструмента и материалов.

2. Заливка обычной бетонной стяжки.

3. Штампование поверхности бетона.

4. Окрас бетона кислотным красителем.

5. Промывка поверхности.

6. Нанесение защитного покрытия — полиуретанового лака.

Печатный бетон с использованием цветного закрепителя и разделителя

Вам потребуется выполнить следующие шаги:

1. Подготовка инструмента и материалов.

2. Заливка обычной бетонной стяжки.

3. Нанесение цветного закрепителя.

4. Втирание закрепителя в поверхность бетона.

5. Нанесение цветного разделителя.

6. Штампование поверхности бетона.

7. Промывка поверхности.

8. Нанесение защитного покрытия — полиуретанового (акрилового, эпоксидного) лака.

Ниже я приведу советы, касающиеся всех вариантов окраса печатного бетона:

— Примерный расход кислотного красителя 1л концентрата на 6м2. Разбавлять с водой по вкусу, но обычно пропорция такая: 1 к 1, 1 к 2, 1 к 3.

— Если вы хотите с помощью кислотного красителя получить светлый оттенок, а бетон планируете делать на сером цементе (в 99% случаях бетон делают на сером цементе), то вам необходимо перед штампованием нанести белый цветной закрепитель и втереть его. Произойдет своеобразное выбеление бетон. После высыхания вы сможете нанести кислотный краситель. В этом случае, кислотный краситель можно разбавить сильнее, до 1 к 5.

— Минимальный набор инструментов: ручной полутер для втирания цветного закрепителя, кромкогиб для закругления краев поверхности бетона, длинношерстая щетка для нанесения цветного разделителя.

— Не наносите цветной закрепитель на поверхность бетона раньше времени. Цветной закрепитель необходимо втирать в поверхность бетона. Поверхность бетона должна быть без излишков влаги, на бетоне должны отсутствовать лужицы и ручейки.

— Перед штампованием убедитесь, что бетон приобрел необходимую степень пластичности и стал похож на пластилин. Если начать штамповку слишком рано, то бетонная поверхность не сможет выдержать ваш вес и сохранить линии печати. Если же припоздниться, то для четкой печати придется прикладывать больше усилий на штампы. Кроме того, текстура штампов может вообще не отпечататься на слишком плотном бетоне, особенно в конце работы.

— Чтобы определить степень плотности бетона, достаточно нажать пальцем на бетонную поверхность в нескольких точках площадки. Если остались отпечатки, глубиной 4-6 мм, то можно начинать штамповку. Можно выполнить проверку и по-другому: разместить на бетонной поверхности (с краю площадки) штамп и наступить на него. Штамп должен удерживать ваш вес, не погружаться в бетон, не скользить по поверхности.

— Расход закрепителя для темных цветов: 2 — 3 кг/м2, для светлых: 3 — 4 кг/м2. Расход разделителя: 0,2 кг на м2 поверхности.

— Если нет возможности использовать мойку высокого давления (керхер) для удаления цветного разделителя с бетона, то сметите щеткой разделитель, а остатки смойте 5% раствором соляной кислоты. Если разделитель полностью не убрать, то лак не удержится на поверхности отштампованного бетона.

Ответы на вопросы:

Вопрос: Какое время нужно выжидать между нанесением слоев закрепителя и разделителя?

Ответ: Нанесение закрепителя всегда одинаково и не зависит от площади. Нанести и втереть закрепитель необходимо когда на поверхности бетона уже нет воды. Время нанесение разделителя зависит от вашей площади и конфигурации площадки. Если у вас дорожка не широкая и вам нет нужды ходить по бетону, то можете сразу наносить разделитель и штамповать. Если площадь не позволяет дотянуться руками, то нужно выждать чтобы бетон стал менее податливым. Обычно проверяем пальцем: жмем со всей силы. Если еле продавливается, то пора наносить разделитель, выходить на бетон и штамповать.

По сути печатный бетон — это просто бетонный блок с нанесенным сверху штампом. Изобилие рисунков на штамповке привело к тому, что сейчас у мастеров есть возможность запросто скопировать рельеф практически любой поверхности. Рельефный рисунок может имитировать любой материал: брусчатку, доски, выветренный камень, покрытую трещинами землю. Можно подобрать штампы с узорами листьев, следами динозавров, фигурками животных. При работе своими руками вы сможете создать авторские узоры на печатном бетоне.

Это разнообразие позволяет использовать штампованный бетон для самого широкого спектра работ: при оформлении террас, патио, площадок возле бассейнов, садовых дорожек, тротуаров, беседок, полов в ресторанах и выставочных залах. Его часто применяют и для реставрационных работ. Например, если у вас есть полуразрушенная дорожка из камня, который уже не достать в продаже, вы сможете восстановить ее с помощью пресс-бетона. Достаточно сделать штампованные блоки с рисунком, аналогичным первоначальному материалу.

Технология обустройства покрытий из печатного бетона была разработана в США в середине прошлого века. Изначально она использовалась при обустройстве взлетных полос, предназначенных для военных самолетов. Но позже ее по достоинству оценили градостроители, внеся некоторые коррективы в пользу повышения декоративных характеристик покрытия. Печатный бетон (штампованный, пресс-бетон, артбетон) отличается от обычного нанесенным на поверхность печатным рисунком. Трафаретное тиснение повышает не только эстетику покрытия, но также его износостойкость и долговечность, благодаря применению специальных материалов.

Области применения печатного бетона

Покрытие из печатного бетона с прекрасными декоративными характеристиками является универсальным, и его можно укладывать как внутри помещений, так и на открытом пространстве, в частном секторе и на общественных территориях.

Садовые дорожки

Цветной печатный бетон, окрашенный в цвета травы или древесной коры, органично смотрится на садовых дорожках – прямых или извилистых.

Подъездные дороги и парковочные места

Для обустройства таких покрытий используется высокомарочный бетон (от В25), который после нанесения печатного рисунка и полного высыхания способен выдерживать нагрузки в сотни килограмм. Для обработки поверхности используют штампы, имитирующие натуральный камень, тротуарную плитку, деревянный брус.

Площадки и веранды

На площадках возле магазинов и кафе, крытых террасах и верандах может устанавливаться мебель, холодильное оборудование, крупногабаритные тяжелые вазоны с растениями. Обработка поверхности атмосферостойким акриловым лаком обеспечивает ее устойчивость к воздействию воды и ультрафиолетовых лучей.

Площадки вокруг бассейнов

Площадки из печатного бетона не только красивы и прочны. Их дополнительные преимущества при использовании для покрытий вокруг бассейнов, декоративных водоемов, на мостиках:

- устойчивость к высокой влажности;

- отсутствие плесени, которая образуется во влажных условиях на стыках плиточного покрытия;

- устойчивость к циклам замораживания/оттаивания влажной поверхности.

Реставрационные работы

Использование артбетона позволяет имитировать самые различные материалы, отсутствующие на современном рынке, и дает возможность восстановить декоративные характеристики старых зданий и сооружений.

Благодаря способности сохранять эксплуатационные качества в широком температурном диапазоне (-50…+50 °C) и выдерживать высокие механические нагрузки, печатный бетон может использоваться не только на частных территориях, но и на промышленных объектах, в городских зонах с интенсивными нагрузками.

Преимущества и недостатки печатного бетона

Как и все строительные материалы, штампованный бетон обладает и достоинствами, и определенными недостатками.

Комплекс преимуществ использования пресс-бетона включает:

- Монолитность получаемого покрытия. Швы отсутствуют, а, следовательно, отсутствует вероятно появления плесени на стыках и прорастания в них травы.

- Возможность формировать дорожки и площадки любых размеров и форм.

- Экологичность. При производстве пресс-бетона используются только материалы, безвредные для окружающей среды и здоровья человека. Готовое покрытие не выделяет токсичных веществ во всех климатических условиях, в отличие, например, от асфальтного.

- Многообразие декоративных решений. Покрытие из пресс-бетона может имитировать любой материал, иметь разные цвета и степень шероховатости, состоять из блоков с различными эстетическими характеристиками.

- Ремонтопригодность. Поврежденные участки можно отремонтировать так, что они будут неотличимы от остального покрытия.

- Прекрасные эксплуатационные характеристики материала, среди которых – высокая стойкость к механическим нагрузкам, влаге, температурным перепадам, циклам замерзания-размораживания, агрессивным биологическим факторам.

- Длительный эксплуатационный период. При правильном уходе он составляет до 20 лет.

Минусами печатного бетона являются: слабая устойчивость к появлению царапин при соприкосновении с металлом, чувствительность к химическим реагентам, необходимость в приобретении и применении комплекса специальных материалов, а также в периодическом обновлении (раз в 2-3 года) финишного покрытия.

Какие инструменты используются при обустройстве покрытий из печатного бетона

Основным инструментом при создании печатного покрытия из бетона являются формы, с помощью которых создаются оттиски. Первые штампы были изготовлены из алюминиевых сплавов. С их помощью легко имитировать кирпичную кладку, тротуарную плитку, камень и прочие несложные фактуры. Современные штампы из высокопрочных полимеров используются для создания сложных текстур. Их отливают непосредственно на материалах, которые необходимо копировать. С помощью полимерных форм создают эффектные имитации кожи, старинной мостовой, древесины.

В продаже имеется широкий ассортимент печатных форм. При покупке необходимо обращать внимание на их жесткость. Чем мягче площадка, тем сложнее процесс создания четкой текстуры.

Помимо штампов, для создания покрытия их печатного бетона потребуются: правило, виброрейка, гладилка с металлическим полотном, углошлифовальная машина («болгарка») с диском по камню, ведра, кисти, валики.

Материалы для обустройства покрытия из печатного бетона

Для создания покрытия с штампованной поверхностью используют бетонная смесь, в которой в качестве вяжущего присутствует портландцемент М400 или М500. Рациональный вариант – приобретение готового бетона для печатного покрытия, изготовленного в заводских условиях с соблюдением точно рассчитанных пропорций.

Печатный бетон можно приготовить самостоятельно, в его состав входят:

- портландцемент М400 или М500;

- заполнители – мелкофракционный щебень и песок со средней фракцией (2-3 мм);

- вода – из питьевого водопровода;

- пластификатор в виде порошкового состава или жидкости – в пропорции, указанной в инструкции производителя;

- полипропиленовое фиброволокно, берется из расчета 600-700 г на кубический метр смеси, может добавляться непосредственно в сухой цемент перед замешиванием компонентов с водой.

При обустройстве покрытия понадобятся материалы для сооружения опалубки, цветной отвердитель, разделительный компонент, соляная кислота для промывки, лак-герметик.

Как сделать своими руками покрытие из печатного бетона

Пошаговая инструкция обустройства покрытия из печатного бетона своими руками включает следующие этапы.

Подготовительный

Размечают территорию с помощью колышков и натянутых между ними шнуров. По разметке делают выборку грунта на глубину примерно 20 см. При выравнивании и трамбовке основания необходимого создать уклон, предотвращающий застаивание воды. Насыпают дренажную подушку толщиной примерно 15 см из щебня фракцией 20-40 мм. Поверх щебневого слоя раскладывают полиэтиленовую пленку или другой гидроизоляционный пленочный материал.

По периметру дорожки или площадки устанавливают опалубку. Если запланированы существенные нагрузки на покрытие, то на подкладки высотой 3 см укладывают армирующую сетку. При умеренных нагрузках достаточно объемного армирования, которое обеспечивает полимерная фибра.

Укладка бетонной смеси

Бетонную смесь заводского или собственного приготовления заливают в опалубку до необходимой высоты, уплотняют виброрейкой, а верхний слой разглаживают гладилкой с металлическим полотном.

Нанесение цветного отвердителя

Цветной отвердитель наносят на свежую бетонную поверхность после ее первичного отвердения (ориентир – момент, когда с поверхности испаряется вся вода). Этот компонент представляет собой порошковый состав, в который входят:

- пигменты-красители;

- вяжущий наполнитель;

- размолотые частицы гранитного щебня;

- кварцевый песок.

Порошок распределяют вручную от центра к краям. Мелкодисперсная смесь глубоко проникает в поры бетона, благодаря чему поверхность приобретает повышенные плотность, прочность, износостойкость. Пигментные частицы придают поверхности устойчивый тон. Первый слой отвердителя впитывается в течение 5-10 минут. За это время поверхность необходимо разгладить гладилкой. Затем разбрасывают второй слой отвердителя и разравнивают его гладилкой. Общий расход порошка темных оттенков составляет 2,5 кг/м2, светлых – 3,5 кг/м2.

Нанесение разделителя

Разделительный красящий компонент не допускает прилипание бетона к поверхности формы и делает цвет поверхности более глубоким и интересным. Он может быть жидким или порошкообразным.

Получение штампованного бетонного покрытия

Момент, когда можно начинать штампование, определяют нажатием пальцем на бетонную поверхность пальцем в нескольких местах. Подходящая глубина отпечатков – 4-6 мм. Второй вариант испытаний – рабочий должен стать на штамп, установленный на краю бетонной дорожки или площадки. Форма должна выдержать массу рабочего, не погрузиться в бетон и не проскальзывать по поверхности.

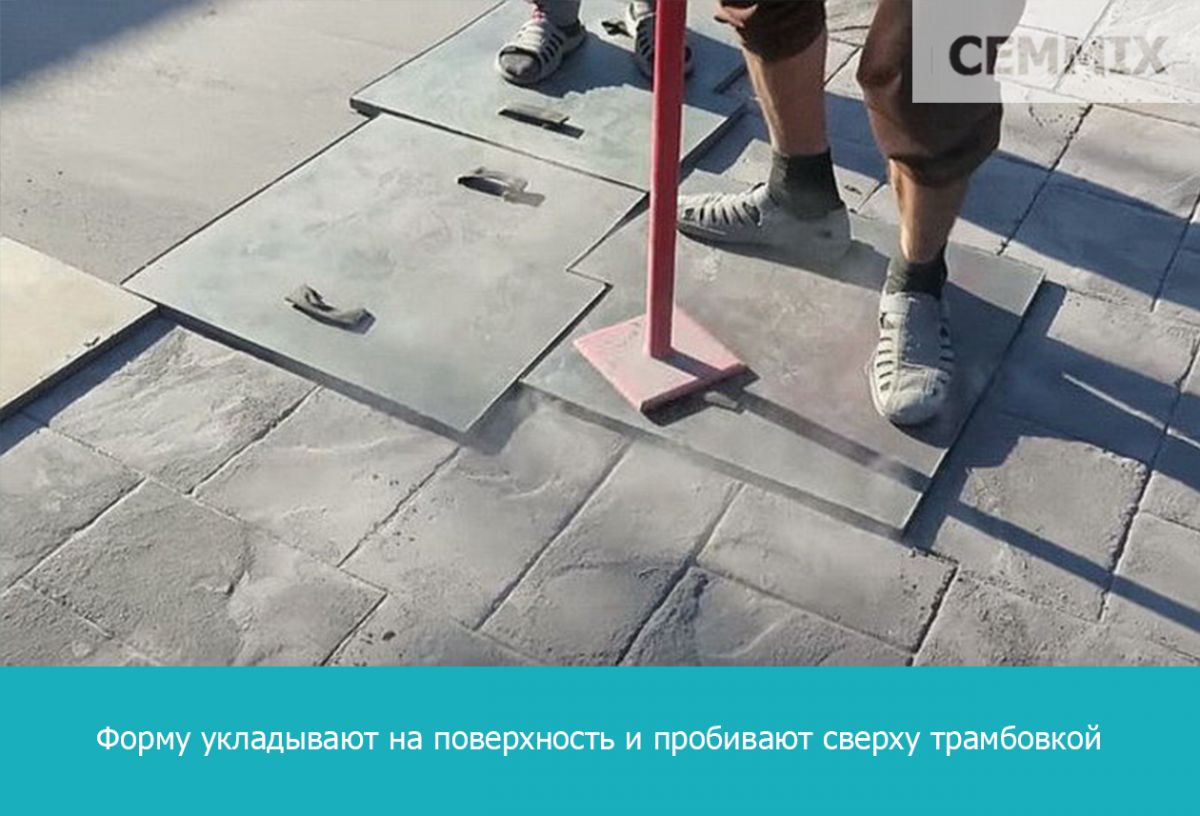

Штамповочные формы раскладывают по поверхности будущего покрытия. Если необходимо разместить штампы в определенной последовательности, их нумеруют. Для впечатывания форм в бетонную смесь на них наступают. Второй вариант – применение ручных трамбовок. Для фиксации печатного рисунка необходимо 12-24 часов.

Устранение недостатков

При впечатывании штампов в месте их стыкования бетон немного смещается. Для устранения таких небольших дефектов используют ручные валики и шлифшкурки.

Изготовление усадочных швов

Изготовление усадочных швов устраняет внутренние напряжения в покрытии и предотвращает трещинообразование. Швы нарезают в свежем бетоне с помощью резчика или после его твердения болгаркой.

Промывка поверхности

На следующий день после запечатывания поверхность промывают струей воды для удаления излишков разделителя. Затем выполняют промывку разбавленной соляной кислотой, в результате чего на поверхности образуются эффектные цветовые сочетания. Благодаря кислотной промывке, в бетоне раскрываются поры, что улучшает его взаимодействие с герметиком.

Нанесение лака-герметика

На следующий день после промывки на поверхность наносят лак-герметик. Такая обработка повышает износостойкость покрытия, защищает его от воздействия химических реагентов и масел, придает блеск, усиливает насыщенность цвета, упрощает уход за поверхностью. Обычно наносят до трех слоев лака-герметика. После полного высыхания поверхности она готова к эксплуатации.

Вопросы-ответы

Как правильно делать деформационные швы?

Деформационные швы нарезают швонарезчиком или углошлифовальной машиной с алмазным диском на третью часть толщины покрытия. Площадки нарезают картами 3х3 м, дорожки – через каждые 1,5 м.

Какие могут быть причины потери рабочих качеств покрытия из печатного бетона?

Преждевременное разрушение бетонного слоя вызывают:

- выполнение работ при неподходящей погоде – слишком жаркой или холодной, высокой влажности;

- несвоевременное нанесение цветного отвердителя – если бетон уже полностью схватился, то поверхностный слой отслоится уже в течение первого года эксплуатации;

- недостаточный уклон для стока воды и отсутствие гидроизоляции с нижней стороны бетонного покрытия;

- недостаточное армирование.

Какие основные требования к качеству печатного бетона?

Бетонная смесь не должна быть ни слишком жидкой, ни слишком жесткой. В слишком жидком бетоне влага при вибрировании поднимается вверх и ослабляет поверхность. Если смесь слишком густая, то появляются проблемы при нанесении цветного отвердителя и осуществлении печати.

На приусадебном участке найдется немало мест, где необходимо прочное покрытие — дорожки, отмостки, площадки, террасы. Организовать их можно различными способами, например, устроить газон или отсыпать щебнем, гравием. Распространенные варианты — укладка плитки или брусчатки.

Самое прочное, долговечное и практичное покрытие для площадок и дорожек — это бетон, но у него есть один недостаток — однообразие внешнего вида.

Бетонные поверхности выглядят современно и стильно, но иногда владельцу хочется получить изделие поинтереснее или, к примеру, изготовить оригинальную площадку либо дорожку в каком-то определенном стиле, который будет сочетаться с архитектурным стилем дома и других построек на участке. Для таких случаев очень подходит печатный бетон.

Что такое печатный бетон

Печатный или штампованный бетон — это бетон, поверхность которого обработана формами (штампами), имеющими определенный рельеф.

Штампы могут иметь самые разные рисунки, благодаря чему на поверхности прессованного бетона можно получить практически неограниченное разнообразие текстур, а применение специальных цветных отвердителей и кислотных красок по бетону позволяет придавать поверхности различные оттенки. Таким образом, поверхность бетона обретает цвет, текстуру, рельеф и может имитировать самые разные материалы — древесину, мозаику, натуральный камень, плитку или брусчатку, доску, шкуры, плетение, растрескавшийся грунт и др.

Применяется печатный бетон на любых поверхностях, которые в принципе могут быть забетонированы — площадки, парковки, дорожки, отмостки, террасы, лестницы, полы в выставочных и торговых центрах, площадки возле бассейнов.

Для владельцев приусадебных участков привлекательность такого решения заключается еще и в том, что при желании можно изготовить покрытие из печатного бетона своими руками. Ну а если такого желания нет, можно нанять бригаду рабочих, которая достаточно быстро изготовит желаемое изделие.

В целом, работы по обустройству покрытия из печатного бетона занимают порядка двух недель, но следует помнить, что твердение бетона происходит в течение 28 суток, и только по истечении этого срока возможна полноценная нагрузка на покрытие. Но сегодня существуют способы ускорить твердения бетона, которые позволяют получить готовый бетон в два раза быстрее. Это добавка CemFix, которую просто добавляют в бетонную смесь при замешивании.

Как сделать покрытие из печатного бетона своими руками

Покрытие из печатного бетона на первых этапах изготавливается так же, как и любое бетонное покрытие, и только на финишных этапах на нем делают рисунок специальными штампами.

Важно!

При устройстве дорожек и площадок на приусадебной территории необходимо руководствоваться СП 82.13330.2016 «Благоустройство территорий» и другими нормативными документами.

Разметка

Сначала определяют, где будет расположено изделие, какую форму и габариты оно будет иметь с учетом его функций и особенностей его эксплуатации:

- Для парковочной площадки учитывают количество автомобилей, которые будут на ней располагаться. Обычно для одного автомобиля достаточно площадки шириной 2,5–3 м и длиной 5–6 м.

- Дорожки прокладывают в тех местах, которые используются для прохода по участку. Ширина дорожки должна составлять, минимум, 60–80 см.

- Параметры отмостки определяют, исходя из условий и ее функций. Минимальная ширина отмостки на надежном грунте должна быть не менее 90 см, а на пучинистом — не менее 150 см. Она в любом случае должна на 20 см превышать вылет карниза кровли. Максимальная ширина отмостки не регламентируется, но если изделие выполняется без армирования, его ширина не должна превышать 4,5 м.

Разметку будущего изделия выполняют при помощи колышек и прочного, не растягивающегося шнура.

Земляные работы

На этом этапе необходимо полностью удалить плодородный грунт на площадке на глубину 20–25 см и убрать все растительные остатки, чтобы предотвратить их гниение под бетонным покрытием.

Затем основание нужно выровнять и утрамбовать либо хорошо пролить водой и просушить.

При выполнении земляных работ сразу закладывают проектный уклон площадки или дорожки для стока воды. Обычно достаточно 1–2 %, то есть, 1–2 см на погонный метр. Для отмостки иногда выбирают уклон больше, до 10 %, однако если она будет эксплуатироваться как пешеходная дорожка, предпочтительно не делать уклон более 2,5–3 %.

Опалубка

В целом, опалубка для площадок и дорожек не обязательна, но с опалубкой можно получить более ровные края изделия, а также при необходимости приподнять изделие над уровнем грунта.

Для изготовления опалубки применяют обрезную доску толщиной 20 мм или фанеру толщиной от 10 мм, разрезанную на полосы шириной 20 см. Нагрузка на нее будет небольшая.

Песчано-гравийная подушка

Подушка толщиной от 10 см, выполненная из слоев песка и гравия либо из ПГС, необходима для выравнивания поверхности, распределения нагрузки а также для дренажа.

На уплотненный грунт расстилают геотекстиль для предотвращения вымывания песка, затем укладывают слои песка и гравия (щебня), разравнивают и трамбуют.

Потребуется песок средних фракций, а также щебень или гравий с крупностью зерна от 5 до 20 мм. Более крупное зерно не рекомендуется, поскольку нужно получить ровную поверхность.

Сверху расстилают полиэтиленовую пленку в два слоя, чтобы предотвратить потерю воды замеса из бетонной смеси.

Армирование

Армирование требуется не всегда; например, для отмостки шириной не более 4,5 м, которая будет эксплуатироваться только как пешеходная дорожка, можно его не выполнять, но в этом случае обязательно нужно предусмотреть объемное армирование с использованием полипропиленовой или базальтовой фибры.

Однако рекомендуется произвести расчет несущей способности железобетонной плиты в соответствии с СП 63.13330.2018 «Бетонные и железобетонные конструкции», СП 113.13330.2016 «Стоянки автомобилей» и СП 396.1325800.2018 «Улицы и дороги населенных пунктов». А при производстве ответственных конструкций или конструкций на слабых грунтах — обратиться в проектную организацию для разработки грамотного проектного решения.

Для армирования используют металлическую сетку с толщиной проволоки 5 мм и размером ячеек от 10 до 30 см. Ее укладывают внахлест, предусматривая разрывы на местах будущих деформационных швов, приподнимают примерно на 2 см, предусматривая, чтобы слой бетона поверх сетки имел толщину не менее 3 см.

На ответственных участках класс арматуры и ее диаметр определяется проектом.

Укладка бетонной смеси при изготовлении изделий из печатного бетона

Перед тем как заказывать бетон на растворном узле или самостоятельно его замешивать, необходимо произвести приемку всех выполненных работ и убедиться, что все полностью готово, потому что бетон ждать не будет.

Для приемки бетона достаточно 2–3 человек: один человек будет его принимать, остальные — разравнивать и разглаживать.

Толщина слоя бетона зависит от функций изделия и определяется проектом или расчетом. Для изделий, которые будут эксплуатироваться только как пешеходные дорожки и площадки, достаточно толщины 5–6 см, для автомобильных площадок и дорожек нужно 6–10 см.

Бетон необходимо распределить, соблюдая уклон и хорошо разгладить при помощи алюминиевой гладилки либо магниевой плавающей рейки. Особое внимание следует уделить краям и углам; разглаживая бетон по краям, желательно немного отталкивать щебень от опалубки.

Важно!

Алюминиевая гладилка позволяет оставить открытые поры в бетоне, поэтому на этом этапе стальной инструмент не применяется.

Нанесение закрепителя

Примерно через 15 минут после укладки и разравнивания, когда поверхность бетона еще влажная, но на ней уже нет большого количества цементного молока, на ровную поверхность можно наносить закрепитель.

Закрепитель или отвердитель (топпинг) представляет собой готовую мелкофракционную цементно-песчаную смесь с добавлением пигментов и других добавок.

Топпинг позволяет получить равномерную насыщенную окраску поверхности бетона, устойчивую к воздействию ультрафиолета, обеспечивает повышение прочности и сопротивления к истиранию поверхности бетона, устойчивость поверхности к воздействию масел, солей, щелочей, повышение морозостойкости и обеспыливание бетона.

Отвердитель можно купить готовый либо смешать самостоятельно из отдельных компонентов.

Его наносят в два слоя. Обычно для первого слоя применяют 60–70 % материала, а на второй слой приходятся оставшиеся 30–40 %. Закрепитель рассыпают равномерно по всей поверхности; для этого желательно заранее разделить поверхность на карты, а закрепитель — на части по количеству карт.

Распределив закрепитель по поверхности, производят его затирку сначала алюминиевой гладилкой, а затем стальной. Такую же процедуру выполняют для второго слоя.

Штамповка

Для нанесения рельефного рисунка на поверхность бетона применяют специальные пресс-формы (штампы). Они могут быть силиконовыми, полиуретановыми или пластмассовыми. Чтобы заштамповать поверхность бетона, обычно достаточно 2–3 форм, но многое зависит от выбранного рисунка.

К штамповке приступают, когда бетон еще мягкий и может воспринимать рельефный рисунок, но при надавливании на него не должна проступать вода.

Поэтому сложно сказать однозначно, когда именно наступает «тот самый момент»; это нужно определять, исходя из конкретных условий.

Перед началом штамповки на поверхность бетона наносят разделитель. Он может быть сухим цветным или жидким бесцветным.

Сухой разделитель не только предотвращает прилипание формы к бетону, но и имеет функцию контрастной окраски к базовому цвету закрепителя, что позволяет получать более выразительные рисунки. Углубленные участки поверхности в этом случае будут иметь отличающийся от основной поверхности цвет (обычно более темный), благодаря чему рисунок получится более выразительным и красиво подчеркнутым. Особенно реалистично выглядят поверхности, имитирующие натуральный камень, потому что промежутки между камнями всегда более темные, чем сам камень.

После нанесения разделителя приступают к штамповке.

Форму укладывают на поверхность и пробивают сверху трамбовкой, уделяя особое внимание краям. Постепенно продвигаясь и совмещая рисунок, запечатывают всю поверхность. За час удается обработать примерно 10 м2 поверхности.

Затем необходимо всю обработанную поверхность укрыть пленкой для предотвращения обезвоживания верхнего слоя бетона.

Отмывание разделителя

Пленка остается на бетоне на 3 дня. Затем ее снимают и приступают к отмыванию разделителя.

Его отмывают трехпроцентным раствором соляной кислоты. 30 %-ю кислоту разбавляют водой до необходимой концентрации.

Запомните!

Кислоту льют в воду, а не наоборот!

Раствор кислоты наносят на поверхность печатного бетона щеткой круговыми движениями, благодаря чему на выпуклых элементах покрытия разделитель отмывается, а в углублениях остается контрастная окраска.

Степень контрастности можно регулировать. Чтобы посмотреть, что получилось, участок промывают струей воды, и если требуется более высокая контрастность, еще раз протирают щеткой, смоченной в растворе кислоты.

При ручной обработке уровень контрастности будет немного различаться на разных участках, что выглядит естественно и натурально.

Деформационные швы

После того как разделитель отмыт, площадку или дорожку еще раз промывают струей воды и дают высохнуть. На 4-й день после укладки бетона нарезают деформационные швы. Они необходимы для компенсации температурных деформаций. Если их не сделать, изделие может растрескаться.

Швы нарезают при помощи УШМ не по рисунку, а картами площадью около 20 м2. Швы должны располагаться перпендикулярно по отношению друг к другу, соотношение сторон карт не должно превышать 1,5, а в целом лучше стремиться к квадратной форме карт. Бетон прорезается на глубину, равную 1/3 его толщины.

Деформационные швы на печатном бетоне имеют ширину 3–4 мм, и в целом они не требуют заполнения герметиком, потому что поверхность покрывается специальным лаком.

Покрытие лаком

Перед нанесением лака необходимо очистить наплывы бетона в углублениях между штампами, затем еще раз помыть и высушить покрытие.

Лак наносят через 10 дней после укладки бетона, не раньше. Выполняют два слоя при помощи малярного валика. Второй слой наносят через 2 часа после первого, и уже через 6 часов возможна пешеходная нагрузка на покрытие.

Состав печатного бетона

Бетонную смесь для изготовления покрытий из печатного бетона можно заказать на растворном узле либо приготовить самостоятельно прямо на строительной площадке при помощи бетономешалки.

Основной параметр бетонной смеси — ее прочность на сжатие.

Класс бетона по прочности выбирают в зависимости от назначения будущего изделия:

- для пешеходных дорожек, отмосток, площадок достаточно бетона класса по прочности от В15;

- для площадок и дорожек, по которым будут проезжать автомобили, требуется бетон класса по прочности от В22,5.

Необходим цемент марки 32,5-42,5 (или М400–М500 по старой классификации), песок средних фракций, крупный заполнитель — щебень, гравий, гранитный отсев — с размером фракций 5–20 мм.

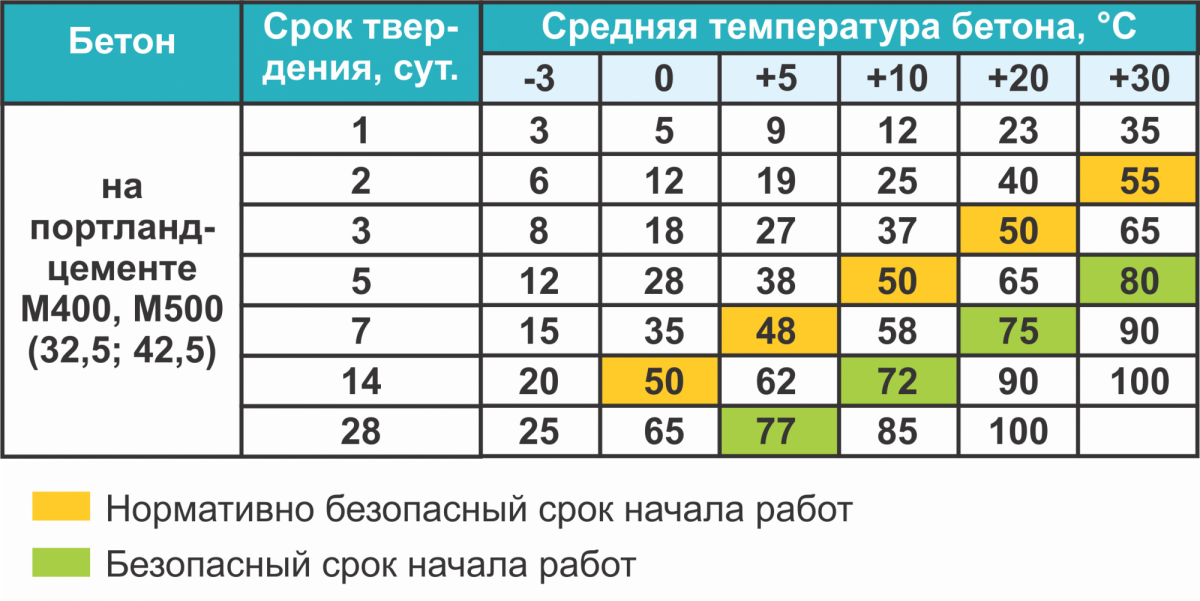

В таблице указаны пропорции компонентов для приготовления соответствующих бетонных смесей.

Добавки для печатного бетона

При бетонировании дорожек и площадок огромное значение имеет возможность максимально выровнять поверхность бетона. Для этого он должен иметь высокую подвижность. Как правило, требуется смесь класса по подвижности П3, однако нельзя добиваться удобоукладываемости бетона, увеличивая долю воды в бетонной смеси, поскольку это приведет к снижению прочности готового изделия.

Чтобы получить подвижный бетон, не требующий виброобработки, без добавления лишней воды, применяют пластифицирующие добавки — CemPlast или Plastix.

Применение этих добавок позволяет не только получать самоукладывающиеся литые смеси, но и:

- экономить, как минимум, 10 % цемента в замесе;

- уменьшать на 10–20 % количество воды;

- увеличивать срок жизни бетонной смеси;

- предотвращать расслаивание;

- повышать раннюю прочность бетона на 10–25 %, а марочную — на 10–20 %;

- снижать усадочные явления;

- предотвращать растрескивание бетона;

- повышать прочность, долговечность, водонепроницаемость, морозостойкость готового изделия.

Учитывая экономию цемента, можно говорить о том, что добавка-пластификатор окупает себя уже на этапе приготовления бетонной смеси, не говоря уже о том, насколько она повышает прочность и долговечность готового изделия.

Каталог продукции CEMMIX

CemAqua 5л

Водоотталкивающая добавка для строительных растворов

Рекомендованная розничная цена у партнеров 856 ₽.

CemFibra 150гр.

Универсальное полипропиленовое армирующее волокно для добавки в раствор.

Рекомендованная розничная цена у партнеров 202 ₽.

CemFix 5л

CemFix суперпластификатор. Ускоритель твердения.

Рекомендованная розничная цена у партнеров 924 ₽.

CemPlast 5л

Суперпластификатор для бетона

Рекомендованная розничная цена у партнеров 870 ₽.

Фибра базальтовая CemFibra R, пакет 1000г.

Базальтовая фибра (из ровинга), предназначена для объёмного армирования бетонов, строительных растворов и композиционных материалов.

Рекомендованная розничная цена у партнеров 903 ₽.

С учетом того, что площадки, дорожки и отмостки эксплуатируются под открытым небом, целесообразно также применение добавки-гидрофобизатора CemAqua, которая устраняет намокание бетона.

Еще одна необходимая добавка — полипропиленовая или базальтовая фибра Cemmix. Основное воздействие фибры — армирование бетона во всем его объеме. Фибра может заменять металлическую арматуру в бетоне для пешеходных дорожек или площадок и дополнять ее для армированных автомобильных площадок и дорожек. Она добавляется в бетонную смесь в количестве от 900 г до 3 кг на 100 кг цемента прямо во время замеса и обеспечивает следующие преимущества:

- повышение прочности и ударной вязкости бетона;

- устранение образования трещин;

- снижение усадочных явлений;

- повышение сопротивления к ударным нагрузкам в пять раз;

- увеличение устойчивости к истиранию на 40–60 %;

- повышение огнестойкости и морозостойкости.

Фибра обеспечивает объемное армирование бетона, повышает трещиностойкость и предотвращает возможность образования усадочных трещин в процессе схватывания бетонной смеси.

Также повышает устойчивость к замораживанию/оттаиванию, что особенно актуально для бетона транспортных сооружений, где очень важна морозостойкость и устойчивость к антиобледенителям.

При необходимости ускорить работы и быстрее ввести изделие в эксплуатацию, рекомендуется применять добавку CemFix, которая имеет также свойства пластификатора, увеличивает раннюю прочность бетона на 20–40 %, а марочную — на 15–20 % при неизменной удобоукладываемости, а также сокращает расход цемента на 5–10 %, защищает арматуру от коррозии, повышает водонепроницаемость бетона.

Площадки, дорожки, отмостки и другие изделия из печатного бетона выглядят очень привлекательно и интересно, но основные преимущества бетонных покрытий — это прочность и долговечность. Получить качественное бетонное покрытие и снизить трудозатраты, финансовые и временные затраты — всего этого можно добиться, используя специальные добавки для бетонных смесей и фибру CEMMIX. Купить их можно оптом, в розницу в строительных сетях и онлайн. А для региональных представителей нашей продукции мы предлагаем комфортные и выгодные условия сотрудничества.