Как устроен двигатель РМЗ-640 снегохода «Буран» и его усовершенствование.

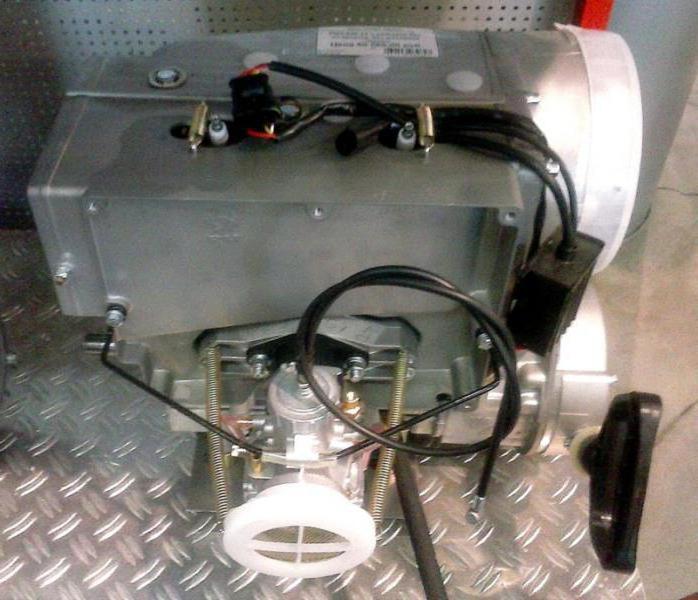

Двигатель РМЗ-640 разработан конструкторами компании «Русская механика» специально для линейки моделей снегохода «Буран». РМЗ-640 – это двухтактный, двухцилиндровый, карбюраторный двигатель, имеющий кривошипно-камерную продувку и принудительное воздушное охлаждение.

Основой двигателя служит кривошипно-шатунный механизм, он способствует преобразованию прямолинейного возвратно-поступательного движения поршней во вращение коленчатого вала. В данном мануале, мы опишем все детали редуктора по отдельности и более подробно.

Из каких деталей состоит коленчатый вал?

Коленчатый вал имеет 3-х опорную конфигурацию в его комплектацию входит: правая и левая цапфы, щеки с кривошипным пальцем, средние валы соединенные между собой посадками прессованными.

Опорой системы служат три шариковых подшипника, они закреплены на шейках цапф, а также на среднем валу. Для равномерного выравнивания нагрузок, воздействующих на опорные подшипники коленчатого вала, установлены кольца в уплотнениях лабиринта и снаружи подшипников в канавках обойм.

Шарикоподшипники, расположенные в специальных канавках картера и направлены в сторону стопорных колец, фиксируют движение детали по оси. На уплотненных концах запчасти установлена пружина типа спиралевидной браслетной.

Назначение шатуна.

Шатун мотора связывает коленчатый вал с поршнем. Он состоит из: 2 головок — 1-я вверху, 2-я кривошипная внизу их соединение обеспечивает стержень с двутавровым сечением.

Шатун мотора производит включение верхней и нижней головки, которые имеют отверстия в них вставлены игольчатые подшипники. Рекомендованный радиальный зазор от 0,012 до 0,024 миллиметра.

Зазор имеет сортировку по диаметру (в зависимости от различных размеров подшипниковых роликов, кривошипных, поршневых пальцев). Маркировку группы клеймят под головкой на стержневой части. Отверстия предназначены для смазки подшипников и расположены под шатунном.

Для чего нужны поршневые кольца?

В конструкцию двигателя снегохода входят такие детали как поршни, которые не производят замену друг друга. На поршнях установлены две пары поршневых колец. Кольца изготовлены из высокопрочного чугуна. На схемах кольца могут иметь вид трапеции или прямоугольника с нанесенным сечением.

Задняя часть кольца снабжена тепловым зазором, в рабочем режиме он расширяется от высоких температур. После установки на поршень кольца, его зазор должен составлять от 0,40 до 0,55 миллиметров. Чтобы добиться таких значений, можно произвести подпил торцевых частей замка.

Если сжать кольцо до диаметра 76 миллиметров, то зазор между торцами и канавками должен составлять 0,06-0,15 миллиметров (форма сечения трапеция) и 0,080-0,115 миллиметров (форма сечения прямоугольник).

Стопорное кольцо работает при высоком нагреве. При этом масло стекающее в зазор между нагретым кольцом и поршневой канавкой, коксуется-то есть, образуется нагар и образование смолистых веществ, в следствии этих факторов, кольца могут пригореть. Такое воздействие ухудшает пусковые показатели и понижает мощность машины.

Судя по анализу специалистов, чаще всего пригорает верхнее поршневое кольцо. Это происходит от перегрева мотора и его несоответствующей эксплуатации, возможна поломка цилиндра или самого кольца. Рекомендуем своевременно производить техосмотр и очищать нагар, дабы избежать серьезных поломок транспортного средства.

Поршневой палец и для чего он нужен.

Палец поршневой предназначен для крепления поршня и шатуна на шарнирах. Пальцы имеют 2 размера в зависимости от наружного диаметра. На группу наносится маркировка двух цветов (черный и белый) и находится на торце запчасти. Будьте внимательны при сборке берите пальцы с идентичными метками.

Состав цилиндров.

Цилиндры не взаимозаменяемы. Они состоят из чугунной гильзы и покрытия из алюминия. Для высокоточного соединения гильзы с поршнями цилиндры изготавливают 3-х размеров и обозначают большими буквами «М», «С», «Б» разметку наносят путем прессования на поясках фланца цилиндра, находящегося внизу. Стоит отметить, что при замене детали необходимо ставить цилиндр соответствующего размера.

Цилиндр крепиться нижним фланцем на картере, верхним фланцем крепиться головка цилиндра их разделяет асбестовая прокладка. При сборке механизма прокладку не обязательно заменять, ее возможно использовать повторно.

Плоским, композиционным, уплотняющим прокладочным материалом «Паронит» уплотнен стык опорной плоскости картера и нижнего фланца цилиндра. Картер фиксируется на цилиндре 4-мя шпильками.

Конструктивные особенности головок цилиндра.

Головка цилиндра изготовлена из высокопрочного, жаростойкого сплава алюминия. На основании головки камеры сгорания, размещено отверстие с нарезанной резьбой, в которое вкручивается свеча зажигания.

Обращаем ваше внимание: для того, чтобы исключить деформацию цилиндра и головки при сборочных работах, шпильки-гайки нужно затягивать крест на крест 2-а раза.

Первая затяжка предварительная, вторая конечная. Рекомендуемое усилие до 2,0-2,5 кгс-м. Согласно инструкции по эксплуатации транспортного средства, рекомендовано сначала фиксировать гайки впускного коллектора, при холодном двигателе.

Назначение картера.

Картер – основная корпусная деталь мотора. Выпушен из сплава алюминия и состоит из 2-х частей. Обе части друг с другом закреплены шпильками, которые завинчены в верхнюю его часть. Крепежные гайки имеют затяжку с усилием 3,0-3,5 кгс-м.

Две части картера невзаимозаменяемые, так их работа происходит параллельно. Четырьмя шпильками к картеру крепиться цилиндр с головкой, они вворачиваются в резьбовое отверстие опорного фланца. Для сохранения герметичности на разъёмы плоскостей нанесен «Герметик».

Уплотнение концов коленчатого вала, выходящих из кривошипных камер, происходит по средствам подвижных манжет. Кривошипные камеры изолируются лабиринтными уплотнениями, которые расположены по двум торцам среднего опорного подшипника.

Процесс охлаждения двигателя.

Температура нагрева головок при рабочем двигателе не должна превышать 200 °С. Но ввиду своей конструкторский разработки мотор снегохода накрывает капот, что существенно затрудняет его охлаждение естественным путем, через специальные решетки.

Поэтому, чтобы избежать перегрева разработчиками была внедрена в комплектацию «Бурана» система воздушного охлаждения, которая состоит из кожуха обдувания и нагнетающего воздух вентилятора.

Вентилятор двигателя состоит из насаженной на валик неподвижной крыльчатки, и крепиться в корпусе 2-мя подшипниками в заводский смазке, с двусторонним уплотнением. В движение крыльчатку приводит клиновой ремень от ведущего шкива. Его фиксация происходит 3-мя шпильками. Ведомый шкив встроен в конец валика и состоит из 2-х полу-шкивных, профилированных дисков.

Производитель рекомендует осуществлять затягивание гаек-шпилек для фиксации шкива с усилием 5-6 кгс-м. Корпус закреплен на 4 шпильки фланца с правой стороны от картера. Структура забора воздуха изготовлена из пластика и находится на входе вентилятора. Между полу-шкивами распложены регулировочные шайбы, при помощи их перестановки происходит регулировка ремня.

Верхушка угла ручья, регулируется путем смещения от центра, приводит к увеличению размера натяжения ремня и диаметра ведомого шкива. Советуем периодически производить проверку натяжки ремня. Рекомендуемое усилие на ремень 4±0,5 кгс, при этом сгиб ремня должен быть 6-15 миллиметров.

Обращаем внимание на то, что при слабо натянутом ремне возможна его пробуксовка особенно при развитии больших оборотов. При неправильной натяжки ремня возникает его расслоение, нагрев приводит в негодность подшипники крыльчатки. Будьте внимательны следите за тем, чтобы смазка не попала на ремень, это приведет к поломке и сбою во всей системе охлаждения.

Из каких деталей состоит система питания снегохода «Буран».

- Топливный бак;

- Фильтр заборный;

- Фильтр отстойник;

- Подкачивающий ручной насос;

- Карбюратор в комплекте с топливным насосом;

- Воздухоочиститель.

Советы по модернизации двигателя.

Двигатель типа РМЗ-640 «Буран» имеет большой запас литражной мощности. Для раскрытия его полного потенциала профессионалы рекомендуют производить правильную конструкцию жесткого картера.

Для этого нужно установить опоры коленчатого вала на подшипники, составляющие мотора заменить на подобные, но изготовленные из высокопрочных материалов. В этом случае мотор снегохода будет способен развить мощность не менее 62-х лошадиных сил.

Что нужно предпринять для увеличения мощности механизма?

Для повышения мощности редуктора РМЗ-640 советуем произвести следующие работы:

- Следует сменить штатные сальники коленчатого вала на сальники взятые с модели автомобиля «Москвич 412»;

- Заменить корпус сальника на новый изготовленный из сплава алюминия с магнием и медью Д16Т;

- Добавить отверстий для вентиляции;

- Между средних маховиков на коленном валу снять подшипник и заменить его на 2-а средних;

- На выходе потока воздуха между цилиндрами поставить дефлекторы;

- Произвести балансировку поршней с разницей 1,5 грамма;

- Асбестовым шнуром усовершенствовать теплоизоляцию коллектора для выхлопа;

- Чтобы фазы выпуска воздуха на обоих цилиндрах совпадали, нужно произвести установку цилиндров совмещая края впускных и выпускных окон с поршневым дном и краями юбки;

- Внести в конструкцию резонансную трубу с шумовым заслоном.

Модернизируем картер.

Слабость в жесткости, высокая консольность коленчатого вала между тремя опорами, является самой распространенной причиной, которая приводит к деформации картера. Эти недостатки приводят к образованию повышенной нагрузки на подшипники, если они не имеют достаточной смазки, то этот недочет вызывает повышение сопротивления, качение, трение. Схожий эффект присущ и стопорным кольцам подшипников при смещении вала коленчатого в картере.

В этой ситуации подшипники ограничены в зазоре. При нагреве происходит расширение коленчатого вала, а требуемого зазора нет, в следствии этого фактора подшипник клинит. Происходит перегрев коленчатого вала, из-за этого он не может развить нужные обороты. Чтобы решить эту проблему нужно поставить 2 подшипника и между ними вставить сальник.

Консолям вала свойственно влияние вибрации, поэтому следует проверять наличие смазки. В противном случае без смазочных продуктов произойдет износ, перегрев и уплотнение сальников коленчатого вала. Итогом станет попадание воздуха через сальник, обеднение топливной смеси и наличие воздуха в картере двигателя. Что приведет к необратимым последствиям – прогар поршня, расплав его днища. В конечном результате двигатель заклинит.

Рекомендации по улучшению обдува.

Для наилучшего обдува цилиндра, который находится сзади, нужно добавить дефлекторы, тем самым они повысят обдувание всех цилиндров потоком холодного, зимнего воздуха.

Что касается цилиндра, находящегося с передней стороны, то он не производит обогрев заднего. Поэтому советуем произвести еще одну обмотку коллектора выхлопа, используя при этом силикатный клей и асбестовый шнур. Эти действия снизят нагрев воздушных потоков, которые нагнетает вентилятор на цилиндры.

Что делать если работа поршней не сбалансирована?

При разработке описываемого двигателя, производители не совсем точно, сконструировали все составляющие его детали. Что привело к различному весу поршней, разница которых составляет примерно 20 грамм. Это нарушение в балансе повлияло на ровную, стабилизированную работу мотора и повлекло за собой возникновение огромной вибрации.

Чтобы сбалансировать вес поршней, нужно убрать лишний слой алюминия с внутренней стороны поршневой юбки и совместить размер окна перепуска в юбке с окошками цилиндра. При ведении этих ремонтных работ нужно закруглить радиусы на торцах окон и демонтировать фаски размером 0,5 мм. Для того чтобы уменьшить вибрацию и настроить отличную работу цилиндров следует корректно произвести установку выпускных и впускных фаз смесей воздуха.

Данная процедура не составит прилагать больших усилий, нужно всего лишь подложить еще одну прокладку под цилиндр, расположенный снизу и совместить нижний край окна цилиндра с дном поршня. В дополнение устанавливается глушитель и резонансная труба.

В заключении этого абзаца хотим сказать: если отрегулировать карбюраторы, модернизировать электронику и зажигание, в конечном результате выйдет стабильный, равномерный в работе, экономный по расходу топлива снежный вездеход.

После внесенных доработок температурный режим под свечей заднего цилиндра на максимальных оборотах будет составлять в пределе 190 °С. Коленчатый вал машины будет развивать обороты от 4700 оборотов в минуту до 5200 об/мин.

Какие изменения следует внести в обновление зажигания и электроники?

Крепежные болты пластин магдино соприкасающиеся с магнитами состоят из железа, их следует заменить на латунные. Фиксация должна быть надежной, все винты с усилием затянуты, чтобы избежать нарушений в рабочем цикле.

Балансировку магдино следует произвести поверх заводской, это изменение приведет к более менее оптимальной вибрации. Заодно, советуем произвести подобные работы и над вентилятором системы охлаждения. Для этих действий рекомендуем обратиться к профессионалам, так как балансировка требует высокой точности.

Все выводы катушек следует в обязательном порядке перепаять. Крепежные винты нужно покрыть оксидом или заменить на заранее изготовленные из высококачественной, нержавеющей стали. Метчиком прогнать резьбу расположенную в неподвижной части магдино, после этих манипуляций уже завинтить винты и припаять их к контактам выводов катушек.

После того как вы закрепили катушки к основанию магдино, все спаянные элементы контактов следует обработать герметиками. Для улучшения заземления катушек рекомендуем вывести еще один провод под свечи зажигания.

Заменить высоковольтные провода на новые и сменить свечи на марку NGK. Настраивать зажигание нужно по метке завода изготовителя. Для сохранения угла зажигания контрящие болты рекомендуется затянуть на максимум.

Чтобы получить устойчивую и усилить тягу, в конструкцию РМЗ-640 вносят изменения в виде установки шестеренчатого редуктора имеющего отношение передачи от 2,2 до 2,6 м, а также не помешает и внедрение двухлопастного воздушного винта 1,65-1,8 м. Возможно использование и трехлопастного типа 1,45-1,6 м.

В чем отличие оригинального двигателя РМЗ-640 от китайского?

Двигателя данного типа собираются на заводе «Русская механика», поршни и кольца производителю мотора поставляет страна Чехия, что касаться игольчатых подшипников, то эти детали производят Японские специалисты снегоходной техники.

Китай давно производит различные подделки двигателей и успешно поставляет на Российский рынок, не обошлось и без внимания к сердцу «Бурана». Такая покупка, конечно сэкономит ваш бюджет, но омрачит постоянными поломками.

Чтобы не попасться на уловки мошенников при покупке снегохода «Буран» мы подробно, ниже распишем как упакован оригинальный механизм:

- Оригиналом торгуют только дилеры и никто иной другой, поэтому двигатель должен находится в картонной коробке с нанесенным логотипом «РМ».

- На фирменную упаковку наноситься логотип с серийным номером производства.

- В предлагающемся к нему, техническом паспорте указывается номер, который должен в точности совпадать с номером выбитым на корпусе мотора.

- На кожухе ручного стартера, корпусе двигателя и ручного стартера имеются пометки бренда в виде объемных букв «РМ».

- Если РМЗ-640 «Буран» выпушен после 02.2013 года, то на нем отсутствует основание, расположенное ранее под оригинальным двигателем.

Какие эксплуатационные сложности вызывает 640-й двигатель РМЗ?

Механизм разработан и предназначен для работы в условиях суровой русской зимы, что несомненно говорит о качестве, мощности и многофункциональности рассматриваемого нами двигателя, применяемого на отечественных снегоходах марки «Буран».

Несомненным плюсом двигателя РМЗ-640 также является возможность ремонтировать его своими силами, при наличии минимальных знаний и ценовая доступность как самого двигателя, так и деталей к нему.

Из минусов, можно отметить разве, что отсутствие в большом количестве специальной литературы по использованию, обслуживанию и ремонту, а также редко встречающиеся детали к нему в специализированных магазинах.

В целом, впечатления как у специалистов, так и рядовых владельцев схожи — качественный, надежный, и не дорогой двигатель, который при должном уходе не подведет и прослужит долгие годы. Надеемся, наша статья помогла вам!

Двигатель РМЗ-640 разработан конструкторами компании «Русская механика» специально для линейки моделей снегохода «Буран». РМЗ-640 – это двухтактный, двухцилиндровый, карбюраторный двигатель, имеющий кривошипно-камерную продувку и принудительное воздушное охлаждение.

Основой двигателя служит кривошипно-шатунный механизм, он способствует преобразованию прямолинейного возвратно-поступательного движения поршней во вращение

коленчатого вала. В данном мануале, мы опишем все детали редуктора по отдельности и более подробно.

Из каких деталей состоит коленчатый вал?

Коленчатый вал имеет 3-х опорную конфигурацию в его комплектацию входит: правая и левая цапфы, щеки с кривошипным пальцем, средние валы соединенные между собой посадками прессованными.

-

#51

силиконовый герметик без доступа воздуха не твердеет, не предназначен для бензина и наполнители -читай мел, нарушают геометрию сопрягаемых деталей за счет непрогнозируемой толщины. На заводе применяют анаэробный герметик стойкий к бензину и твердеющий без доступа воздуха.

-

#52

Ставил впускной коллектор на герметик, немного выдавило во внутрь, при разборке никакого киселя не обнаружил. Какой был такой и остался. И там где зазора нет выдавливает его практически полностью. Хотя в инструкции написано не допускать контакта с бензином. Так что наверное все таки надо на клей. Меньше риска.

-

#53

Герметики разные. «РМ» рекомендует для соединения половинок картера использовать фланцевый герметик Loctite-518. Наличие герметика в полостях картера после сборки недопустимо.

(Loctite 518 — Предназначен для уплотнения жестких металлических фланцев. Заполняет зазоры до 0,5мм. Отверждение продукта происходит при отсутствии кислорода и контакте с металлом. Заполнение зазоров до 0,5 мм. Продукт подходит для алюминиевых фланцев. Гелеобразное состояние позволяет наносить его на вертикальные поверхности (тиксотропность).

# Области применения: Герметизация жестких фланцев, например, фланцы водяных насосов, двигатели, крышки дифференциала и распределительного механизма. Мгновенная герметизация, выдерживающая низкое давление. Заполнение зазоров до 0,5 мм

# Защищает от коррозии.

# Стоек к большинству жидкостей, исполь-зуемых в автомобильнойпромышленности.

# Эффект уплотнения достигается момен-тально при низком давлении рабочихсред.

# Рабочий диапазон температур: от –55 до +150oC.

Основа: сложный эфир диметакрилата

Цвет: красный Очистка: удалить избыток сухой тряпкой или обтирочной бумагой)

При гаражной сборке знаю, что используют ещё какую-то краску (тоже хороший результат).

Все резьбовые соединения двигателя при сборке по рекомедации «РМ» должны смазываться резьбовым герметиком Loctite-243.

-

#54

При гаражной сборке знаю, что используют ещё какую-то краску (тоже хороший результат).

Тоже слышал, что используют обычную масляную краску.

-

#55

Значит будем искать Loctite

-

#56

клей БФ = в аптеке продают цена вопроса 40 рэ.

-

875,8 KB

Просмотры: 579

-

#57

привет всем друг тайгу приобрел, движок надо половинить, тут заметил тему, я приобрел герметик для сборки движков иномарочных, там прокладок тоже не бывает, думаю для сборки таежного картера пойдет, или лучше все таки на клей, и клей момент это какой???????, бф понятно медицинский БФ-6

-

135,8 KB

Просмотры: 9.602 -

128,2 KB

Просмотры: 9.523

-

#58

Кос написал(а):

клей БФ = в аптеке продают цена вопроса 40 рэ.

Собрал движок на простой казанский герметик.Автомобильный.

Может зря?

Честно говоря , на рысь пробовал и 518 локтайт, и красный америкосовский и черный.

И коллектора ставил на них и клапана.

Без разницы.

-

#59

я, честно говоря, вообще, раньше мотоциклетные движки собирал на обыкновенную маслянную краску,и нормально ходили, а ща, столько приблуд, что сидишь и репу чешишь, что на что поставить.

-

#60

Собирай только на локтайт (красный) номер не помню, продаётся у нас расфасованный в мед. шприцах на рынке автозпчастей, применяется для посадки клапанной крышки 16кл. ВАЗ. Анаэробный он, схватывается только в маленьких зазорах. Не надо ни чего придумывать!!! Шприц рублей 200 стоит на 2 движка хватит. Ещё бы посоветовал так же все болты садить на анаэробный фиксатор резьбовой (для разъёмных соединений). На всё импортную технику его как раз для этого и применяют.

-

#61

Буран 640А.Г.в.-07.2004,пробег-9365км,условия работы-жёсткие,бездарожие,тяга грузов итог:потеря мощности,расход бензина.Разобрал поршневую-цилиндра,поршня отечественные размер С,а кольца-? Кольца размер по высоте 1,4мм,замок квадрат по всей высоте.В районе замка маркеровка англ.буквами КО,конавки под кольца на поршнях тоже тонкие.Чьё это производство колец?Поршня и цилиндры в хорошем состоянии.Какой тепловой зазор этих колец должен быть?Буду благодарен за дельный совет!!!

-

#62

разобрал движок двухканальный,надыбал новые цилиндры-четырёхканальные.Если их ставить совместно с головами от двух канальных двигло так и останется 28 л.с??

-

#63

Разобрал поршневую-цилиндра,поршня отечественные размер С,а кольца-? Кольца размер по высоте 1,4мм,замок квадрат по всей высоте.В районе замка маркеровка англ.буквами КО,конавки под кольца на поршнях тоже тонкие.Чьё это производство колец?

Кольца КО — KOMA Buzuluk Чехия. прямоугольного сечения. «РМ» устанавливает их в двигатели Буранов совместно с поршнями Almet, тоже Чехия. Исходя из чего сделан вывод, что стоят отечественные поршни?

Какой тепловой зазор этих колец должен быть?

Вся информация есть в «Руководстве по эксплуатации», прилагаемому к снегоходу:

Поршневое кольцо.

На поршни установлены по два поршневых кольца 17, изготовленных из высокопрочного чугуна. На двигателях могут применяться кольца трапециевидного или прямоугольного сечений.

В замке кольца предусмотрен тепловой зазор, так как во время работы поршневое кольцо расширяется от нагревания. После установки колец в цилиндр двигателя зазор должен составлять: 0,40…0,55 мм — для колец трапециевидного сечения и 0,25…0,45 мм — для колец прямоугольного сечения. Для получения указанных зазоров допускается подпиловка торцов замка.

Зазор между торцами кольца и канавками при сжатии кольца до диаметра 76 мм должен быть 0,06…0,15 мм для колец трапециевидного сечения и 0,080.. .0,115 мм — для колец прямоугольного сечения.

Так как поршневые кольца работают при очень высокой температуре, масло, попадая в зазор между перегретым кольцом и канавкой поршня, коксуется, то есть образуется нагар и отложение смолистых веществ, что приводит к пригоранию колец. Это вызывает ухудшение пусковых качеств двигателя и понижение развиваемой двигателем мощности. Если нагар своевременно не удалять, то двигатель может выйти из строя. Наибольшую склонность к пригоранию имеет верхнее кольцо. Пригорание поршневых колец чаще всего происходит от перегрева двигателя при его неправильной эксплуатации, а также из-за износа кольца или цилиндра.

-

76 KB

Просмотры: 9.269

-

#64

Большое спасибо за дельную информацию!!!!!!!!!!!

-

#65

Ещё народ нужен дельный совет:чем отличается конструкция движков 28 от 34л.с.,чем отличаются головки цилиндров-мерил чё те чё те одинаковые,поспорили со старыми буранистами:поменял цилиндры но головки оставил прежнии,они говорят чт мощь останится таже-28л.с..Так и не могу понять смысл в чём разница?на мой взгляд поменять только цилиндры и мощь изменится.

dastyn-спасибо за совет.кольца уже прислалиФТК-чехия,двиг уже собрал,уже заводил!Нагар был в канавках только на левом поршне!

-

#66

al999eksei написал(а):

…чем отличается конструкция движков 28 от 34л.с.,чем отличаются головки цилиндров…

Отличаются степенью зжатия в камерах сгорания, тоесть размерами камер сгорания (а не только каналами 2 или 4). Высота цилиндров одинаковая, диаметр тоже. Полость в головках разная, в 28 больше, в 34 меньше.

-

102,6 KB

Просмотры: 247

-

#67

:чем отличается конструкция движков 28 от 34л.с.,чем отличаются головки цилиндров-мерил чё те чё те одинаковые

Объём камеры сгорания разный (для 34 л.с. он меньше).

Если смотреть на высоту буртика (фото), разница заметна.

Последнее время на склад «РМ»поступают головки из китайского литья, левая отличается от правой визуально обработкой поверхности, прилегающей к цилиндру (на правой есть буртик, а на левой нет, наоборот, углубление) Возникают вопросы типа:

«Купил для ремонта правую и левую головки цилиндров для снегохода «Буран». На правой (160500007), прижимная часть выполнена выступом (около 1,5 мм), а на левой (160500008) — прижимная часть выполнена углублением (около 1 мм). Является ли данное литье производственным браком или контрафактом?»

ОТВЕТ:

«Нет ничего страшного т.к. данный внешний вид зависит от литейной заготовки. Головки обрабатываются на станке под размер в зависимости от группы, и подбираются по степени сжатия (объему камеры сгорания) при сборке двигателя».

Вопрос и ответ взят с оф. сайта «РМ» здесь: http://www.russnegohod.ru/workshop/faq/

-

83,8 KB

Просмотры: 9.567 -

77 KB

Просмотры: 9.651

-

#68

Большое спасибо!!!!

-

#69

Собрал Буран, осталась электрика. Потому и не собрал её еще, т.к. не шарю. Электронного ни у кого рядом нет. Помогайте!

Куда прицепить отмеченные на фото клемы?

-

29,1 KB

Просмотры: 9.173 -

29 KB

Просмотры: 9.180

-

#70

Провода без разъёма все идут на один разъём, а потом на регулятор напряжения (если не ошибаюсь). Могу завтра посмотреть и уточнить распиновку.

-

371,9 KB

Просмотры: 503 -

450,4 KB

Просмотры: 486 -

437,2 KB

Просмотры: 462

-

#71

Куда прицепить отмеченные на фото клемы?

Клеммы жгута от катушки зажигания подключаются к замку зажигания

-

149,3 KB

Просмотры: 9.067

-

#72

Клеммы жгута от катушки зажигания подключаются к замку зажигания

Соедини их сразу и заизолируй.. Из-за плохого контакта или…. выходит из строя коммутатор.

-

#73

dmitriy36 написал(а):

…Помогайте!

Куда прицепить отмеченные на фото клемы?

Как написал Монтер клемы на катушку зажигания соедени и заизолируй и это будет хорошо , провода у клемами чрный и красный на кнопку СТОП, ну а белые на регулятор как ты сам и догодался (а еще говаришь в электрике не шаришь ).

-

#74

Монтёр написал(а):

Клеммы жгута от катушки зажигания подключаются к замку зажигания

Соедини их сразу и заизолируй.. Из-за плохого контакта или…. выходит из строя коммутатор.

Лучше так и сделать, т.к. замок зажигания предусмотрен для исключения пуска двигателя посторонними лицами (которые при желании легко обойдут эту «защиту от угона»). Проблем с БСЗ будет меньше.

-

#75

Всем спасибо.

Не дождавшись советов, соединил провода, как советуете, искры не было. Прицепил эту скрутку на «массу», искра появилась, Буран завелся, работает устойчиво, приемистый к перегазовкам. Звук какой-то «серьезный». Ничего не звенит. Не шипит карбюратор, видимо заслуга клапанов впуска. Приятно слушать.

При этом провода к регулятору еще не подключены. Завтра эту «скрутку» от массы сниму, и заизолирую. Опять пропадет искра. Видимо массы нет на двиге? Как масса с магдино на двиг попадает? Напрямую, без проводов??? Тогда она не поступает. Ни че не понимаю

Подробно: ремонт снегохода буран 640 своими руками от настоящего мастера для сайта olenord.com.

Двигатель РМЗ-640 «Буран» производства Рыбинского моторостроительного завода широко используется не только на одноименных снегоходах, но и на дельталетах. Однако если отдельных владельцев снегоходов его характеристики в какой-то мере устраивают, то пилотов — за редким исключением. А о постоянной угрозе перегрева цилиндров и прогара поршней знают многие из тех, кто подолгу имеет дело с РМЗ. Поэтому дельталетчики стараются заменить «шестисотсороковой» двигателем получше, по возможности импортным или, на худой конец, усовершенствовать.

Путей совершенствования у них, в общем-то, немного: либо улучшать существующую конструкцию по мелочам, либо переделывать по-крупному. Самые решительные идут на глубокую модернизацию, затрагивающую основные системы рыбинского мотора. Постоянные читатели нашего журнала знают примеры такой модернизации. Самый известный, относящийся к осени 1996 года, приведен в публикациях «Жук-42: транспорт для неба и земли» («Моделист-конструктор» № 8,9,11 ’96). Анатолий Жуков, конструктор дельталета «Жук», поднял мощность «шестисотсорокового», снабдив его цилиндры индивидуальными карбюраторами и глушителями. Температурную же проблему он решил кардинально, переделав двигатель с воздушного на жидкостное охлаждение.

Однако резервы РМЗ-640 штатной комплектации далеко не исчерпаны. Вскрытием этих резервов занимаются многие конструкторы: и в Рыбинске— в заводском КБ, и в других городах — в аэроклубах, различных лабораториях и научно-технических центрах. Сотрудник московского НТЦ «Исток» Валерий НОВОСЕЛЬЦЕВ представляет свой вариант улучшения рабочих характеристик известного двигателя.

| Видео (кликните для воспроизведения). |

В статье описаны работы по модернизации РМЗ-640 «Буран». Участники их ставили перед собой задачу улучшить эксплуатационные характеристики широко распространенного двигателя. Одним из основных мероприятий по выполнению этой задачи была отработка конструкции обратных пластинчатых клапанов.

В нашем случае использован серийный двигатель с заводским № 88410219, проработавший до этого на двухместном дельталете 46 часов. Заявленная заводом мощность этого двигателя — 28 л.с. при 5500 об/мин. Он оснащен клиноременным редуктором с передаточным отношением 1:2,15, воздушным винтом диаметром 1,6 м и шагом 0,79 м, а также штатными свечами А17ДВ и карбюратором К-62Ж с диаметром диффузора 32 мм и каналом главного жиклера диаметром 1,36 мм.

Мотор работал на топливе, состоящем из смеси бензина АИ-93 (удельный вес 0,74) и масла МГД-14М в пропорции 1:30. Топливо самотеком поступало из расходного бака, установленного на высоте 2,5 м относительно карбюратора.

Перед испытаниями были проверены фазы газораспределения, уточнена эффективная степень сжатия — она составила величину Еэф = 5,6. Была отмечена низкая величина среднего эффективного давления серийного двигателя — всего 3,56 кг/см2.

Все операции, связанные со снятием характеристик, проводились на комплексном моторном стенде, изготовленном в авиационном отделе Научно-технического центра «Исток» и позволявшем одновременно регистрировать величины крутящего момента, расхода топлива, числа оборотов и температуры головок цилиндров.

Стенд включает в себя балансирный станок, мулинетку (деревянный воздушный винт диаметром 840 мм), расходомер топлива (штихпробер) с герметичными контактами (герконами), термопару со стрелочным индикатором и расходный топливный бак емкостью 10 л.

Для изменения момента сопротивления на концы лопастей мулинетки крепились шесть пар сменных тормозных пластин, что позволяло получить семь точек замеров параметров внешней характеристики.

Мерительная база штихпробера состояла из трех объемов, контролируемых герконами, магнитного поплавка и трехходовых кранов. Электронный тахометр — бесконтактный, с индукционным датчиком. Измеритель температуры — авиационный, регистрирующий температуру головок цилиндра под свечой.

Для уменьшения сил трения все подвижные соединения станка оснащены подшипниками качения.

Работы проводились в четыре этапа:

1) снятие исходных (контрольных) характеристик серийного двигателя;

3) снятие характеристик модернизированного двигателя и проверочный облет его на дельталете;

4) снятие характеристик модернизированного двигателя без воздуходувки и редуктора.

Первый этап осуществлялся на комплексном моторном стенде.

Рис. 1. Узлы и детали серийного двигателя РМЗ-640 «Буран», которые были вновь изготовлены или модернизированы.

Рис. 2. Доработанные впускное (а) и выпускное (б) окна цилиндра (поверхность цилиндра развернута в плоскости чертежа).

Рис. 3. Доработанный поршень (поверхность поршня развернута в плоскости чертежа).

Рис. 4. Вытеснители в картере:

1 — камера кривошипная; 2 – вытеснители (АМг-6); 3 — винт М4 (20 шт.).

Рис. 5. Вытеснители на коленчатом валу:

1 – коленвал; 2 – вытеснители (стеклонить на эпоксидном связующем); 3 — лунки (сверление d4 на глубину 0,5 мм, 20 шт.).

Рис. 6. Блок манжет:

1 — обойма (анодированный Д16Т); 2 — кольцо уплотнительное, резиновое (от ВАЗ-2108); 3 — манжета (от ВАЗ-2101, обрезанная).

Рис. 7. Коробка клапанов:

1 — клапан пластинчатый (2 шт.); 2 — корпус коробки (АЛ1); 3 — крышка (АЛ1); 4 — винт М5 (8 шт.).

Условия испытаний: температура наружного воздуха +2°С; атмосферное давление — 746 мм рт.ст.; топливо — смесь бензина АИ-93 с маслом МГД-14М (1:30); карбюратор — К-62Ж (диаметр главного жиклера — 1,36 мм; эффективная степень сжатия Еэф = 5,6); свечи — А17ДВ.

Были получены следующие результаты.

Винтовая характеристика (внешняя нагрузка — воздушный винт диаметром

1,6 м и шагом 0,79 м): Ne = 25,8 л.с. при 5086 об/мин, Се = 0,433 кг/ч л.с.

Внешняя характеристика (внешняя нагрузка — мулинетка): Ne = 27,9 л.с. при 5514 об/мин, Се = 0,416 кг/ч л.с. Температура головки t°C = 212°С.

Второй этап — собственно модернизация. Доработке подверглись; картер (в углах кривошипной камеры установлены вытеснители), головки цилиндров (опорные поверхности головок подрезаны на

1,8 мм для увеличения эффективной степени сжатия, Еэф повысилась до 7,2, сами цилиндры (расточены впускные и выпускные окна), коленчатый вал (в выемках щек установлены вытеснители), манжеты коренных шеек коленвала (обрезаны на 1 мм). Расточен также диффузор карбюратора до диаметра 33,6 мм, увеличен диаметр главного жиклера до 2,12 мм, уменьшена высота распылителя на 0,76 мм.

Фазы газораспределения (впуска и выпуска) увеличены. В каждом цилиндре изготовлены два дополнительных канала перепуска с фазами, равными фазам основных каналов (гильза цилиндра при этом не выпрессовывалась).

Изготовлены заново; поршни, коробка клапанов, крышка коробки, обратные пластинчатые клапаны (пластины, седла и ограничители), обоймы манжет.

Поршни откованы из сплава АК12Д. Они имеют по два продувочных окна, что снизило температуру верхних колец и головок поршней и исключило их прогар.

В отличие от серийного, юбка нового поршня имеет бочкообразность и эллипсность в соответствии с температурным градиентом. Геометрия юбки доводилась экспериментально. Поскольку процесс этот довольно сложный, то можно оставить и штатные поршни, доработав их по прилагаемым чертежам.

Корпус и крышка коробки обратных пластинчатых клапанов отлиты из АЛ1. Однако возможно применение любого другого литейного термообрабатываемого алюминиевого сплава.

Седла клапанов изготовлены прессованием из органита (или кевлара, как еще называют этот СВМ — сверхвысокопрочный материал) на эпоксидном связующем с подогревом до 80—85°С в процессе полимеризации. Размеры седел с небольшими изменениями взяты из книги В.М.Кондрашева и других (см. Литература). Материал пластин клапанов — стеклотекстолит СТЭФ-1, ограничителей — сталь.

Так как размещение клапанов и расточка окон цилиндров увеличивают объем кривошипной камеры картера на 41 см3 (что приводит к уменьшению давления продувки и, как следствие, к снижению максимальной мощности двигателя), то в выемках щек коленчатого вала и в углах кривошипной камеры установлены так называемые вытеснители вредного объема. На коленвале они выполнены из стеклонити на эпоксидном связующем (для лучшего сцепления намотки с щеками сверлом диаметром 4 мм в них намечены лунки глубиной 0,5 мм). В картере вытеснители представляют собой алюминиевые полукольца треугольного сечения, прикрепленные винтами М4.

Сумма вытесненного объема в камере вместе с объемом, вытесненным обоймой манжет, составляет 79 см3, что с избытком компенсирует увеличение объема от размещения клапанов и расточки окон, что в конечном итоге улучшает продувку.

Однако увеличение давления в картере привело к тому, что штатные манжеты стали выдавливаться из обойм. Это обнаружилось при первых же запусках двигателя. Пришлось изготовить новые обоймы и вмонтировать в них манжеты от полуосей автомобиля ВАЗ-2101, подрезанные на 1 мм и обращенные друг к другу лицевой стороной. Для уплотнения обойм использованы резиновые кольца с вала зажигания от двигателя автомобиля ВАЗ-2108.

Рис. 8. Пластинчатый клапан:

1 — седло клапана (органитили кевлар); 2 — болт М3 (4 шт.); 3 ограничитель (сталь, 2 шт.); 4 пластина клапана (стеклотекстолит СТЭФ-1, 2 шт.).

Перед монтажом манжет обоймы нагревались до 200—250°С. Затем в полости манжет набивалась смазка ЦИАТИМ-201 с дисульфитом молибдена, после чего обоймы монтировались на коленвал. Их заплечики заправлены в выточки картера, а штатные упорные кольца демонтированы.

Кроме этих работ, проведены обычные для двухтактных ДВС процедуры по облагораживанию внутренних поверхностей, то есть зачистка литья в каналах и окнах и подгонка линий сопряжения картера и цилиндров. Подробнее об этом в книге ИМ.Григорьева (см. Литература).

Третий этап. В ходе повторных испытаний замерялись параметры внешней, винтовой, расходной характеристик и максимальная температура головки цилиндров под свечой. Температура и состав выхлопных газов не индицировались. Мощность приводилась к нормальным условиям. Система зажигания не изменялась и не регулировалась.

Условия испытаний: температура наружного воздуха — 8°С; атмосферное давление — 748 мм рт.ст.; топливо и внешняя нагрузка те же, что и до модернизации; диффузор карбюратора расточен до диаметра 33,6 мм; главный жиклер — до диаметра 2,12 мм; Еэф = 7,2.

Результаты испытаний модернизированного двигателя.

Винтовая характеристика: Nе = 31,7 л.с. при 5316 об/мин, Се = 0,321 кг/ч л.с.; температура головки t°Cтах = 204°С; прирост мощности — 22,8 процента, экономичности — 25,8 процента.

Внешняя характеристика: Ne = 38,2 л.с. при 5778 об/мин, Се = 0,332 кг/ч л.с. Температура головки — t°Стах = 208°С; прирост мощности — 36,9 процента, экономичности — 20,25 процента.

И, наконец, четвертый этап. В комплектации без редуктора и воздуходувки двигатель раскручивался до 6840 об/мин, зафиксированная мощность— 19,6 л.с., Cе = 42,2 л.с. при 5978 об/мин, Се = 0,338 кг/ч л.с.

Под характеристики модернизированного мотора был спроектирован и изготовлен новый воздушный винт с профилем Вортмана РХ-63-137 диаметром 1,6 м и шагом 0,8 м для скорости полета 72 км/ч. С ним на швартовых была получена тяга 152 кг. До этого тяга на швартовых серийного двигателя со штатным винтом достигала 112 кг, после модернизации — 135 кг.

Скороподъемность двухместного дельталета с серийным двигателем и штатным винтом составляла 1 м/с. После модернизации, с тем же винтом, — 2,5—2,8 м/с; а с вновь изготовленным — 3—3,2 м/с, при этом часовой расход топлива не превысил 9 л.

Температура головки «горячего» цилиндра модернизированного двигателя при работе в режиме взлета и набора высоты при температуре наружного воздуха +28°С не превышала 195°С.

Итог: после выполнения перечисленных этапов модернизации работа двигателя стала более ровной и мягкой, значительно облегчился запуск. Улучшились практически все его основные характеристики: мощность, экономичность, преемственность и, главное, надежность. На конец сентября 1999 года двигатель отработал в полетах на дельталете 32 часа без замечаний.

В. НОВОСЕЛЬЦЕВ

1. Кондрашев В.М., Григорьев Ю.С., Тупов В.В., Силлат P.P.,Абрамов В.И.,Строкин А.Н. Двухтактные карбюраторные двигатели внутреннего сгорания. — М., Машиностроение, 1990.

2. Григорьев И.М. Мотоцикл без секретов. – М., ДОСААФ, 1973.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

Часовой пояс: UTC + 7 часов

Предпринял следующее

1. Проточил в поршнях канавки в части углубления под конкретную толщину колец

2. Изменил геометрию фасок, сейчас выступающая часть запирает кольцо в канавке и когда фаска давит ему просто некуда выйти

3. По настойчивому совету форумчанина (Батя) разрезами стопорные кольца установил вверх, можно и вниз только якобы не с боку. Логика вроде просматривается исходя из ударных нагрузок

Эти доработки ни в коей мере не пойдут в минус, только в плюс, а какой плюс зима покажет

Поршни «Альмет» Чешского

производства применяется с кольцами

14-076-15-07

«Бузулук» Чешского производства.

двухканальная продувка -прокладки под цилиндр 110500103

цилиндры с четырёх канальной продувкой (те и другие) устанавливаются на универсальный картер с прокладками под цилиндр 110501192

Поршни подходят к любым цилиндрам.

Re: ДВС РМЗ “Буран” – ремонт, доработка, отзывы.

Пордоню конечно, но я думал этот сайт направлен на лодочную тему и с вытекающими от сюда.

Есть специально созданный для этого форум. http://www.snowmobile.ru/forum/viewforum.php?f=91

Там огроменное количество инфы по “Бурашке”. На все вопросы там найдутся ответы!)))

Там тоже есть про лодки конечно, но я почему то перешел сюда-здесь больше информации.

На снежном сайте я зарегистрирован как “Кузьмич84”, правда я перешел уже с ветки “Бурана” в ветку “Тайги 550 V”, но о “Бурашке” остаются только положительные эмоции!))

Re: ДВС РМЗ “Буран” – ремонт, доработка, отзывы.

Интересно все собрать в одном месте, поделюсь своим опытом

Полная разборка, снятие фасок на поршневых кольцах, для уменьшения поверхности трения, поднятие выпускных окон на 2 мм – но этот момент спорный по поводу увличения мощности, т.к. работают движки и без изменения каналов;

убрал родную прокладку под головкой, заменил аллюминиевым колечком от “Днепра”; балансировка поршней до разницы менее 1,5 грамм;

изготовление масленых каналов для смазки опорных подшипников, как описано в статье “Моделист-конструктор”, снял 1,5 мм с наружной обоймы опорного подшипника со стороны щек коленвала, для лучшего прохождения смазки через зазор. Убрал прокладку под гильзой, поставил новую из обычной бумаги, промазав герметиком.

Для движка с двухканальной продувкой думаю нет смысла в установке двух карбюраторов, т.к. сечение на перепускном канале и так мало.

Немаловажен фактор настройки движка с прибором, т.к. даже разница в одно деление на игле карбюратора дает разницу по температуре порядка 30 градусов.

Переделал систему охлаждения – закрыл заднее окно и сделал окна сбоку как на ротаксе. На фото можно рассмотреть http://paraplan.directoria.biz/photogallery.php?photo_id=370

Все это делал с целью повышения надежности, т.к. первоначально была проблема с перегревом.

И еще немаловажный фактор – убрал всю электрику: катушки, коммутатор на раму трайка, чтобы меньше раструхивало.

Карбюратор поставил “Пекар” для Планеты, там жиклеры самые большие, установил обогатитель, с ним запуск с первого, максимум второго рывка. Была проблема перелива на определенных оборотах. Сделал обратку – после насоса установил тройник и обратный клапан от восьмерки жигулей, перед карбюратором поставил фильтр, он размещен таким образом, что исключает образование пены от вибрации фильтра, также является своеобразным накопительным бачком. Первый фильтр – маленький, установлен сразу после бака. Получается что бензин очищается перед насосом, излишек идет в бак, причем поток постоянен, второй раз очищается при попадании в карб. Постоянное движение горючки через насос хорошо охлаждает последний.

Фотка старая, коммутатор еще стоял на моторе

Недавно закрепил катушки на основании магдино эпоксидкой, т.к. очень плохо сидят на сердечниках и со временем начинают болтаться, возникают перебои по зажиганию.

Батя-60 » 04 фев 2012, 19:09

Андрей 051 » 04 фев 2012, 21:40

Филипыч » 17 фев 2012, 14:02

мурманчанин писал(а): чудо нашего буранопрома,вот что надыбал.

Снегоход “Буран” своими руками.

Собери снегоход “Буран” сам

Предлагаем Вам полный набор деталей и узлов для самостоятельной сборки снегохода «Буран». Набор включает в себя все даже мелкие детали и крепеж.Имея в арсенале лишь набор гаечных ключей, Вы сможете собрать снегоход, который превосходит по своим качествам наиболее востребованный снегоход Российского производства. Основные достоинства снегохода, собранного из предлагаемого кит- комплекта:

– более тяговитый и экономичный 4-х тактный мотор конструкции «Хонда» производства КНР, доработанный нашей компанией;

– усиленная рама производства «Буран-шасси»;

– меньшая стоимость в сравнении с оригиналом.

При этом все детали, кроме двигателя полностью взаимозаменяемые с деталями снегохода «Буран», что делает его ремонтопригодным в любом регионе России.

Мы готовы отправить китнабор снегохода “Буран” транспортной компанией в любой регион страны.

Цена киткомплекта снегохода «Буран» 158 000 р

А доработка “двиги” наверно состоит в замене поршней с березовых на сосновые, шатуны из алюминия (Российское вторсырье – в Китай. ) и подшипники из свинца. Сроку работы этому чуду – 300 км, в самом удачном случае.

Уже видели: НАХ.

Филипыч » 17 фев 2012, 14:20

Асенний » 26 фев 2012, 00:40

Михаил, очень рад за тебя, что поставил обогрев ручек и курка! А у нас то руки мерзнут! Пожалуйста поясни: Какие ручки, где брал, как подключал? А нет, это вопрос к Бурановоду.

Филипыч » 29 апр 2012, 18:54

Батя-60 » 30 апр 2012, 07:35

Dyuk » 01 май 2012, 11:12

Юрий Тимофеевич прав. Обработанные поршня и цилиндры в этом году не дали даже признаков подклинивания, хотя гоняли технику как обычно, по полной.

По поводу доработок выхлопной системы тоже все правильно. примерно 30% дает прибавки выпускная система с резонатором ДД, т.е. около 43 л.с. снимается с двигателя. по звуку есть два варианта, на 4 децибела тише (примерно на 25%) со стороны водителя и 43 л.с. снимаем с двигателя и на 6 децибел тише (примерно вполовину) со стороны водителя и 38 л.с. снимаем с двигателя.

Расход падает на 15% примерно. Двигатель другой становится с системой этой.

Ну а то что в личную почту просят писать, что тут странного? У нас не любят людей, которые разрабатывать умет и реализовывать плоды своего труда.

Пишите Юрию Тимофеевичу (Батя-60), он всегда поможет.

Филипыч » 01 май 2012, 19:15

Филипыч » 01 май 2012, 19:25

Батя-60 » 03 май 2012, 07:02

Филипыч » 03 май 2012, 22:06

Андреич » 04 июн 2012, 12:39

Андреич » 05 июн 2012, 05:32

Андреич » 05 июн 2012, 05:46

Андреич » 06 июн 2012, 07:08

Андреич » 06 июн 2012, 07:20

Андреич » 19 июн 2012, 11:14

Асенний » 29 июл 2012, 21:45

Герман » 04 авг 2012, 05:28

Он посажен на горячую. Сьем желательно производить родным сьемником, который накручиваеться на резьбу маховика, потом выдавливаеться болтом, можешь чуть подогреть, а за края можешь сломать. Потом я смотрю у тебя старая проводка и стоит ВСА. поменяй всю проводку на нормальную, и соедини от магнето на прямую, минуя всякую хрень, и сними стартер, если им не пользуешся, при замене вала венец можно потом не ставить, если опять же не пользуешься стартером и аккамуляторами, у меня давно его нет.

Филипыч » 05 авг 2012, 05:21

aleks66 » 11 авг 2012, 06:57

aleks66 » 11 авг 2012, 07:07

Mishel1 » 13 авг 2012, 09:33

Starower » 16 ноя 2012, 18:16

Starower » 16 ноя 2012, 18:39

Mishel1 » 16 ноя 2012, 20:01

Starower » 20 ноя 2012, 18:08

Starower » 20 ноя 2012, 18:33

вот наконец всё собрал и когда огляделся по сторонам всё ли и увидел, что ещё остался кожух для вариатара. Думал одену, да не смог, мешал резонатор, снимать его уже не хотел. Решил оставить пока кожух в покое.

Да ещё я по совету впаял резистор в один из проводов кнопки для глушения двигателя. Завёлся буран тяжело, чувствовалось переполнение его топливом, поднял иголку на одно деление и стал заводиться и работать нормально. А вот про всё остальное пока промолчу – не знаю. Звук работы двигателя стал потише. Хочу залить полный бак и проверить на сколько его хватит. Отпишусь позже. Пока.

Герман » 21 ноя 2012, 03:03

Автор Виталий С, 25 февраля, 2011 в Транспортные средства

Вы должны быть пользователем, чтобы оставить комментарий

Зарегистрируйте новую учётную запись в нашем сообществе. Это очень просто!

Уже есть аккаунт? Войти в систему.

Ни одного зарегистрированного пользователя не просматривает данную страницу

От timmy

Создано 4 мая, 2014

От KIM1264

Создано 1 декабря, 2011

От Your-Optic

Создано Вчера в 20:59

От Николай Ш

Создано 3 июня, 2009

От Denis

Создано 13 сентября, 2006

От Bora

Создано 22 марта, 2007

От КЛАР

Создано 13 февраля, 2016

От Chercher

Создано 8 октября

От kev017

Создано 4 февраля, 2016

От Alex13garage

Создано Вчера в 17:41

Часовой пояс: UTC + 7 часов

Предпринял следующее

1. Проточил в поршнях канавки в части углубления под конкретную толщину колец

2. Изменил геометрию фасок, сейчас выступающая часть запирает кольцо в канавке и когда фаска давит ему просто некуда выйти

3. По настойчивому совету форумчанина (Батя) разрезами стопорные кольца установил вверх, можно и вниз только якобы не с боку. Логика вроде просматривается исходя из ударных нагрузок

Эти доработки ни в коей мере не пойдут в минус, только в плюс, а какой плюс зима покажет

Поршни «Альмет» Чешского

производства применяется с кольцами

14-076-15-07

«Бузулук» Чешского производства.

двухканальная продувка -прокладки под цилиндр 110500103

цилиндры с четырёх канальной продувкой (те и другие) устанавливаются на универсальный картер с прокладками под цилиндр 110501192

Поршни подходят к любым цилиндрам.

На снегоходе установлен двухцилиндровый, двухтактный с петлевой кривошипно-камерной продувкой, карбюраторный двигатель РМЗ-640-34 принудительного воздушного охлаждения (рис. 2).

Коленчатый вал. На двигателе установлен трехопорный коленчатый вал. На правом конце коленвала установлен ротор (маховик) магдино, на левом – центробежный регулятор вариатора.

Шатун. В отверстиях верхней и нижней головок шатуна 12 установлены игольчатые подшипники 16 и 9. Радиальный зазор в подшипниках верхней и нижней головок составляет 0,012. 0,024 мм. Указанный зазор обеспечивается сортировкой по диаметру на размерные группы роликов подшипников, поршневых и кривошипных пальцев, соответствующих отверстий шатунов. Маркировка группы отверстий шатуна выполнена на стержне под каждой головкой.

Поршень установлен в цилиндр с зазором. Зазор между юбкой поршня и цилиндром на холодном двигателе составляет 0,14. 0,16 мм. Если двигатель перегреть, поршень может заклинить в цилиндре.

Для обеспечения подбора по гильзам поршни выпускаются трех размерных групп: М, С, Б (малый, средний, большой). Обозначение размерной группы нанесено на внутреннем пояске юбки поршня. По диаметру отверстия под поршневой палец поршни сортируются на две размерные группы; группа маркируется белой или черной красками. При смене поршня необходимо ставить поршень соответствующей группы.

Поршневое кольцо. На поршни установлены по два поршневых кольца 17. В замке кольца предусмотрен тепловой зазор. После установки колец в цилиндр двигателя зазор должен составлять 0,25…0,45 мм. Для получения указанных зазоров допускается подпиловка торцов замка.

Зазор между торцами кольца и канавками при сжатии кольца до диаметра 76 мм должен быть 0,080…0,115 мм.

Поршневой палец. При сборке поршневые пальцы сортируются по наружному диаметру на две размерные группы. Группа маркируется белой или черной красками на торце пальца. При сборке палец с поршнем подбирают одной группы.

Цилиндр. Установленные на двигателе левый 13 и правый 21 цилиндры не взаимозаменяемы между собой. Чтобы обеспечить селективную сборку сопряжения гильза-поршень, цилиндры выпускаются трех размерных групп. Размерные группы обозначены буквами: М, С, Б и ударным способом нанесены на пояске нижнего фланца цилиндра. При смене цилиндра необходимо ставить цилиндр соответствующей группы.

Нижним фланцем цилиндр устанавливается на картер двигателя, на верхний фланец ставится головка цилиндра. Между головкой и цилиндром установлена асбостальная прокладка 18. При переборках двигателя про-

кладка может использоваться повторно. Между нижним фланцем цилиндра и опорной плоскостью картера установлена паронитовая прокладка 11.

Головка цилиндра. Левая 20 и правая 23 головки цилиндров изготовлены из алюминиевого сплава. Во избежание недопустимой деформации головки и цилиндра при сборке гайки шпилек затягивают крест-накрест в два приема: сначала предварительно, а затем окончательно с моментом затяжки 2,0. 2,5 кгс м. При этом сначала должны быть затянуты гайки крепления впускного коллектора. Затягивать или подтягивать гайки следует на холодном двигателе.

Картер состоит из двух половин. Между собой половины картера соединены шпильками, ввернутыми в его верхнюю половину; гайки крепления половин картера затянуты с моментом 3,0. 3,5 кгс м. Половины картера обрабатываются совместно и поэтому невзаимозаменяемы. Каждый цилиндр с головкой крепится к картеру четырьмя шпильками.

На фланец с правой стороны картера установлены основание магдино и корпус вентилятора. На приливе в верхней части картера двумя винтами закреплен топливный насос и устанавливается штуцер для трубки подвода пульсаций. На снегоходах, оборудованных системой электрозапуска, для крепления кронштейна электростартера с задней стороны картера имеется прилив с двумя шпильками. Четыре шпильки, ввернутые в нижнюю половину картера, служат для крепления двигателя к подмоторному основанию. Два резьбовых отверстия предназначены для слива масла и топлива при расконсервации двигателя и промывке картера. Для обеспечения герметичности под головки болтов 73, ввернутых в эти отверстия, установлены медные прокладки.

Охлаждение двигателя. У работающего двигателя температура головок не должна превышать 200 °С. Для поддержания температуры двигателя в пределах, обеспечивающих его нормальную работу на всех эксплуатационных режимах, служит система воздушного охлаждения, которая включает в себя осевой нагнетательный вентилятор и кожухи обдува.

Основу вентилятора составляет крыльчатка 24, которая приводится в действие клиновым ремнем 30 от ведущего шкива 36, закрепленного на роторе магдино. На конце валика крыльчатки установлен ведомый шкив, состоящий из двух дисков-полушкивов 29. Гайка крепления шкива затянута с моментом 5. 6 кгс м. На входе вентилятора установлен пластмассовый воздухозаборник 31.

1 – основание двигателя; 2 – нижняя половина картера; 3 – цапфа левая; 4 – подшипник; 5 – манжета; 6 – кольцо амортизационное; 7 – кольцо стопорное; 8 – щека; 9 – подшипник игольчатый; 10 – верхняя половина картера; 11 – прокладка; 12 – шатун; 13 – цилиндр левый; 14 – палец поршневой; 15 – кольцо стопорное; 16 – подшипник игольчатый; 17 – кольцо поршневое; 18 – прокладка; 19 – поршень левый; 20 – головка цилиндра левая; 21 – цилиндр правый; 22 – поршень правый; 23 – головка цилиндра правая; 24 – крыльчатка вентилятора; 25 – подшипник; 26 – кольцо регулировочное; 27 – кольцо стопорное; 28 – корпус вентилятора; 29 – шкив ведомый; 30 – ремень вентиляторный; 31 – воздухозаборник; 32 – шайба регулировочная; 33 – шпонка сегментная; 34 – гайка;

35 – валик вентилятора; 36 – шкив ведущий; 37 – шпонка сегментная; 38 – ручной стартер; 39 – болт; 40 – гайка; 41 – шпилька; 42 – ротор магдино; 43 – статор магдино; 44 – шпилька; 45 – гайка; 46 – цапфа правая; 47 – кольцо уплотнительное; 48 – лабиринт; 49 – вал средний; 50 – гайка; 51 – электростартер; 52 – гайка;

53 – шпилька; 54 – выхлопной коллектор; 55 – шпилька; 56 – гайка; 57 – прокладка; 58 – гайка; 59 – шпилька; 60 – свеча зажигания; 61 – впускной коллектор; 62 – кольцо уплотнительное; 63 – переходник; 64 – гайка; 65 – шпилька; 66 – кар-

бюратор; 67 – шпилька; 68 – гайка; 69 – воздухоочиститель; 70 – винт; 71 – топливный насос; 72 – трубка топливная; 73 – болт (заглушка); 74 – втулка; 75 – шайба; 76 – гайка; 77 – шпилька; 78 – шестерня

Натяжение ремня осуществляется за счет перестановки регулировочных шайб 32, расположенных между полушкивами, на наружную сторону заднего полушкива. При эксплуатации двигателя необходимо периоди-

чески проверять натяжение вентиляторного ремня. Слишком слабое натяжение вызывает пробуксовку ремня на высоких числах оборотов двигателя и его расслоение от нагревания, сильное натяжение выводит из строя подшипники крыльчатки. Попадание смазки на ремень не допускается, так как она вызывает его разрушение и пробуксовку.

Система пуска. Двигатель снегохода оборудован механическим пусковым устройством (ручным стартером) за исключением БУРАН 4Т, 4ТД. На комплектациях АЕ, АТЕ, АДЕ, АДТЕ, ЛЕ, ЛДЕ, 4Т и 4ТД устанавливается электрический стартер.

Ручной стартер закреплен на корпусе вентилятора четырьмя винтами. В корпусе размещен шкив стартера с деталями храпового механизма. Возвратная пружина шкива выполнена спиральной, концы ее отогнуты. Наружным концом пружина зацеплена за литой выступ шкива, внутренним

– за выступ корпуса. Если смотреть на шкив со стороны пружины, то навивка пружины должна быть направлена против часовой стрелки, навивка троса – по часовой стрелке.

В случае выхода из строя ручного стартера предусмотрена возможность аварийного пуска двигателя. Пуск двигателя от аварийной системы производите согласно указаниям подраздела 3.3 “Пуск и остановка двигателя”.

Система питания двигателя включает в себя топливный бак с заборным фильтром в баке, фильтр-отстойник, ручной подкачивающий насос, карбюратор, топливный насос, воздухоочиститель (или глушитель шума впуска) и топливопроводы.

Топливный бак установлен в передней части рамы. Заливная горловина бака закрывается крышкой. Имеющееся в крышке суфлирующее отверстие препятствует возникновению разрежения в баке по мере расходования топлива. Отверстие в верхней части бака предназначено для штуцера забора топлива. На конце приемной трубки установлен топливный фильтр. Герметично закрытое заглушкой отверстие с правой стороны бака является технологическим. Для доступа к заливной горловине в капоте имеется лючок с крышкой.

Топливопровод состоит из резиновых и полиуретановых трубок, соединяющих топливный бак с карбюратором.

Ручной подкачивающий насос предназначен для заполнения топливной системы непосредственно перед пуском двигателя. Применение ручной подкачки топлива значительно облегчает пуск холодного двигателя при низких температурах.

На снегоходе установлен подкачивающий насос поршневого типа, который закреплен на приборном щитке. Чтобы заполнить топливную систему, необходимо несколько раз вытянуть и утопить ручку насоса.

Воздухоочиститель предназначен для очистки поступающего в карбюратор воздуха. К карбюратору воздухоочиститель крепится двумя пружинами.

Карбюратор предназначен для приготовления топливо-воздушной смеси для двигателя . Карбюратор MIKUNI VM34-619 – однокамерный с центральным расположением поплавковой камеры и цилиндрическим дросселем вертикального хода.

Карбюратор MIKUNI VM34-619 крепится к переходнику двигателя через муфту коллектора впускного с помощью червячных хомутов.

Регулировки карбюраторов производятся в соответствии с указаниями подраздела 4.6 “Техническое обслуживание двигателя”.

Топливный насос A73D предназначен для подачи топлива из бака в карбюратор MIKUNI VM34-619. Насос установлен на раме снегохода и соединен с картером двигателя трубкой.

Система выпуска . Назначение системы выпуска – отвод отработавших газов из цилиндров двигателя в атмосферу и уменьшение шума выпуска. Система выпуска включает в себя глушитель и соединительный патрубок, через который глушитель соединен с выпускным патрубком цилиндров. К корпусу снегохода и двигателю глушитель крепится пружинами. Подвеска двигателя (рис. 2а). На раме снегохода двигатель с подмоторным основанием закреплен в четырех точках. Упругая подвеска двигателя уменьшает передачу вибрации работающего двигателя на раму снегохода, а также передачу двигателю толчков и колебаний, возникаю-

щих при движении снегохода.

Упругие опоры подвески двигателя состоят из резиновых амортизаторов 5, надетых на гайки 6 и втулки 13. Сами гайки 6 навернуты на болты крепления 2 и 12, вставленные квадратными подголовниками в отверстия рамы. На опоры подмоторное основание 7 вместе с двигателем устанавливается так, чтобы втулки и гайки 6 входили в отверстия рессор подмоторного основания. Амортизаторы стягиваются гайками крепления 1 до упора шайб 3 и 14 в торцы гаек 6 и втулок соответственно. Момент затяжки гаек 2,2. 2,5 кгс м.

К подмоторному основанию двигатель крепится с помощью четырех шпилек, ввернутых в приливы нижней половины картера. Для обеспечения регулировки расстояния между шкивами вариатора, которое производится перемещением двигателя, в подмоторном основании имеются пазы под шпильки крепления двигателя. После регулировки расстояния между шкивами гайки крепления двигателя к подмоторному основанию затягиваются с моментом 5,0…5,1 кгс м. В процессе эксплуатации затяжка гаек должна периодически проверяться, так как смещение двигателя приводит к быстрому выходу из строя вариаторного ремня.

Рис. 2а – Подвеска двигателя

1 – гайка; 2 – болт; 3 – шайба; 4 – рессора; 5 – амортизатор; 6 – гайка; 7 – основание;

8 – шпилька; 9 – гайка; 10 – шайба пружинная; 11 – шайба; 12 – болт;

Рейтинг:

/ 138

Подробности Создано 16.11.2011 12:13 Автор: Иван Шагал Просмотров: 80894

Многие пользователи без задумки ответят, назвав общеизвестные требования: пропорция масла, регулировки карбюратора и зажигания, чистота двигателя и правильная манера езды. Эти факты неоспоримы. А что делать, если выполнение этих основ не обеспечивает необходимых параметров? Ответ как всегда прост – доработать систему охлаждения двигателя своими силами. Какие шаги, возможно, предпринять в этом направлении, будет понятно по мере прочтения статьи. Самый простой шаг – изоляция выхлопной системы теплоизоляционными материалами. Затея этой модернизации заключается в том, что бы воздух засасываемой системой принудительного охлаждения не прогревался за счет обогрева выхлопным коллектором. Дополнительно такой метод снижает шумность работы. Глушители снегоходов импортного производства, изначально в своем устройстве, имеют внутреннюю набивку из высокотемпературных материалов с высокой степенью поглощения звука

К такой модернизации следует относиться обдуманно, поскольку выхлопная система теряет возможность отдачи тепла во внешнюю среду и её внутренние части начинают испытывать температурные нагрузки, на которые не рассчитаны. В результате внутри глушителя начинают отгорать сегменты, которые впоследствии свободно перемещаясь, создают металлические звуки не свойственные работе снегохода. Тем не менее, в каждом отдельном случае длительность разрушения глушителя индивидуально и может длиться годами

Более правильным решением следует считать отдельный подвод воздуха к воздухозаборнику или применение теплового экрана от воздействия глушителя. Говорить об этом нет необходимости, все фотографии представленных ниже дают четкое представление о том, как это возможно выполнить. Встречаются снегоходы, на которых штатно имеется забор воздуха по специальному каналу – кожуху из внешней среды. Неоспоримо, что возможность прямого забора воздуха из уличного пространства способствует улучшению охлаждения двигателя и снижению температуры цилиндров

Следующий действенный шаг по улучшению охлаждения двигателя и снижению температуры цилиндров в целом – установка экрана между выхлопным коллектором и цилиндрами двигателя. Эта идея используется на импортных снегоходах чуть ли не с основания снегоходостроения в России

Задача такого экрана отсечь воздушный поток проходящий по цилиндрам и не дать ему дополнительно прогреваться, соприкасаясь с раскаленным выхлопным коллектором. На собранном двигателе выглядит это примерно так. Причем, как видно из фотографии, кожух охлаждения практически отсутствует в месте выхода выхлопного патрубка

Примерно с 2001 года похожее решение стали применять на двигателях снегохода Буран, устанавливая на внутренней части кожуха охлаждения делитель воздушного потока

В случае отсутствия такого решения на вашем снегоходе, настоятельно рекомендуем взять этот метод на вооружение, изготовить пластину и установить, вне зависимости от марки снегохода. Тем более что с недавних пор похожую конструкцию стали применять на заводе при сборке двигателей снегохода Тайга. Эффект конструкции очень заметен даже без использования электронных датчиков температуры двигателя. Особенно сильно снижается тепловое напряжение левого цилиндра, также сводится к минимуму, разница по температуре левого и правого цилиндров. В качестве примера самостоятельного использования этого метода может послужить фотография, представленная ниже, при этом часть кожуха охлаждения, выделенная желтым цветом, была удалена

Есть умельцы, устанавливающие на снегоход по две крыльчатки вентилятора. Метод весьма спорный, поскольку в теории работа двух крыльчаток однонаправленного вращения будет сопровождаться излишним воздушным завихрением – мешать друг другу. В практике исследования ни кто не проводил и увеличивается поток воздуха или ослабевает сказать не возможно

Последней значимой доработкой системы охлаждения, является увеличение оборотов крыльчатки вентилятора . Достигается это изменением размеров шкивов с одновременным применением нештатной размерности вентиляторного ремня. Для такой модернизации, как правило, необходимо обращаться к токарю и иметь возможность подбора вентиляторных ремней

С чего начать свой путь к снижению рабочей температуры двигателя, решать вам. Главное мы постарались доходчиво донести, что поле для деятельности имеется обширное. И только вам решать, оставить все как есть или улучшив охлаждение своего снегохода повысить его эксплуатационные свойства, а значит безопасность движения

Нет видео.

| Видео (кликните для воспроизведения). |

Не забудьте поблагодарить автора, нажав кнопку рейтинг вверху страницы, или разместив ссылку на статью в сети интернет. Спасибо

Автор статьи: Петр Морокин

Приветствую! Меня зовут Петр. Я с юности любил собирать автомодели и парапланы, позже мое хобби выросло в нечто большее и я долгое время работал мастером в компании “муж на час”. За многолетний опыт в моей копилке оказались огромное количество различных схем и реализаций ремонта и монтажа своими руками различных устройств. Не все “рецепты” принадлежат мне, но считаю что такие знания должны быть в открытом доступе. Это и стало причиной создать данный сайт.

✔ Обо мне ✉ Обратная связь

Оцените статью:

Оценка 3.2 проголосовавших: 82

Сборка двигателя РМЗ 640 снегохода Буран

Сборка двигателя РМЗ 640 снегохода Буран

Сборка двигателя Снегоход БУРАН.

Сборка двигателя Снегоход БУРАН.

ВОССТАНОВЛЕНИЕ СНЕГОХОДА БУРАН / СНЯТИЕ ВАРИАТОРА САФАРИ / РЕМОНТ ДВИГАТЕЛЯ

ВОССТАНОВЛЕНИЕ СНЕГОХОДА БУРАН / СНЯТИЕ ВАРИАТОРА САФАРИ / РЕМОНТ ДВИГАТЕЛЯ

Самое подробное описание: ремонт снегохода буран 640 своими руками от профессионального мастера для своих читателей с фотографиями и видео из всех уголков сети на одном ресурсе.

Двигатель РМЗ-640 «Буран» производства Рыбинского моторостроительного завода широко используется не только на одноименных снегоходах, но и на дельталетах. Однако если отдельных владельцев снегоходов его характеристики в какой-то мере устраивают, то пилотов — за редким исключением. А о постоянной угрозе перегрева цилиндров и прогара поршней знают многие из тех, кто подолгу имеет дело с РМЗ. Поэтому дельталетчики стараются заменить «шестисотсороковой» двигателем получше, по возможности импортным или, на худой конец, усовершенствовать.

Путей совершенствования у них, в общем-то, немного: либо улучшать существующую конструкцию по мелочам, либо переделывать по-крупному. Самые решительные идут на глубокую модернизацию, затрагивающую основные системы рыбинского мотора. Постоянные читатели нашего журнала знают примеры такой модернизации. Самый известный, относящийся к осени 1996 года, приведен в публикациях «Жук-42: транспорт для неба и земли» («Моделист-конструктор» № 8,9,11 ’96). Анатолий Жуков, конструктор дельталета «Жук», поднял мощность «шестисотсорокового», снабдив его цилиндры индивидуальными карбюраторами и глушителями. Температурную же проблему он решил кардинально, переделав двигатель с воздушного на жидкостное охлаждение.

| Видео (кликните для воспроизведения). |

Однако резервы РМЗ-640 штатной комплектации далеко не исчерпаны. Вскрытием этих резервов занимаются многие конструкторы: и в Рыбинске— в заводском КБ, и в других городах — в аэроклубах, различных лабораториях и научно-технических центрах. Сотрудник московского НТЦ «Исток» Валерий НОВОСЕЛЬЦЕВ представляет свой вариант улучшения рабочих характеристик известного двигателя.

В статье описаны работы по модернизации РМЗ-640 «Буран». Участники их ставили перед собой задачу улучшить эксплуатационные характеристики широко распространенного двигателя. Одним из основных мероприятий по выполнению этой задачи была отработка конструкции обратных пластинчатых клапанов.

В нашем случае использован серийный двигатель с заводским № 88410219, проработавший до этого на двухместном дельталете 46 часов. Заявленная заводом мощность этого двигателя — 28 л.с. при 5500 об/мин. Он оснащен клиноременным редуктором с передаточным отношением 1:2,15, воздушным винтом диаметром 1,6 м и шагом 0,79 м, а также штатными свечами А17ДВ и карбюратором К-62Ж с диаметром диффузора 32 мм и каналом главного жиклера диаметром 1,36 мм.

Мотор работал на топливе, состоящем из смеси бензина АИ-93 (удельный вес 0,74) и масла МГД-14М в пропорции 1:30. Топливо самотеком поступало из расходного бака, установленного на высоте 2,5 м относительно карбюратора.

Перед испытаниями были проверены фазы газораспределения, уточнена эффективная степень сжатия — она составила величину Еэф = 5,6. Была отмечена низкая величина среднего эффективного давления серийного двигателя — всего 3,56 кг/см2.

Все операции, связанные со снятием характеристик, проводились на комплексном моторном стенде, изготовленном в авиационном отделе Научно-технического центра «Исток» и позволявшем одновременно регистрировать величины крутящего момента, расхода топлива, числа оборотов и температуры головок цилиндров.

Стенд включает в себя балансирный станок, мулинетку (деревянный воздушный винт диаметром 840 мм), расходомер топлива (штихпробер) с герметичными контактами (герконами), термопару со стрелочным индикатором и расходный топливный бак емкостью 10 л.

Для изменения момента сопротивления на концы лопастей мулинетки крепились шесть пар сменных тормозных пластин, что позволяло получить семь точек замеров параметров внешней характеристики.

Мерительная база штихпробера состояла из трех объемов, контролируемых герконами, магнитного поплавка и трехходовых кранов. Электронный тахометр — бесконтактный, с индукционным датчиком. Измеритель температуры — авиационный, регистрирующий температуру головок цилиндра под свечой.

Для уменьшения сил трения все подвижные соединения станка оснащены подшипниками качения.

Работы проводились в четыре этапа:

1) снятие исходных (контрольных) характеристик серийного двигателя;

3) снятие характеристик модернизированного двигателя и проверочный облет его на дельталете;

4) снятие характеристик модернизированного двигателя без воздуходувки и редуктора.

Первый этап осуществлялся на комплексном моторном стенде.

Рис. 1. Узлы и детали серийного двигателя РМЗ-640 «Буран», которые были вновь изготовлены или модернизированы.

Рис. 2. Доработанные впускное (а) и выпускное (б) окна цилиндра (поверхность цилиндра развернута в плоскости чертежа).

Рис. 3. Доработанный поршень (поверхность поршня развернута в плоскости чертежа).

Рис. 4. Вытеснители в картере:

1 — камера кривошипная; 2 – вытеснители (АМг-6); 3 — винт М4 (20 шт.).

Рис. 5. Вытеснители на коленчатом валу:

1 – коленвал; 2 – вытеснители (стеклонить на эпоксидном связующем); 3 — лунки (сверление d4 на глубину 0,5 мм, 20 шт.).

Рис. 6. Блок манжет:

1 — обойма (анодированный Д16Т); 2 — кольцо уплотнительное, резиновое (от ВАЗ-2108); 3 — манжета (от ВАЗ-2101, обрезанная).

Рис. 7. Коробка клапанов:

1 — клапан пластинчатый (2 шт.); 2 — корпус коробки (АЛ1); 3 — крышка (АЛ1); 4 — винт М5 (8 шт.).

Условия испытаний: температура наружного воздуха +2°С; атмосферное давление — 746 мм рт.ст.; топливо — смесь бензина АИ-93 с маслом МГД-14М (1:30); карбюратор — К-62Ж (диаметр главного жиклера — 1,36 мм; эффективная степень сжатия Еэф = 5,6); свечи — А17ДВ.

Были получены следующие результаты.

Винтовая характеристика (внешняя нагрузка — воздушный винт диаметром

1,6 м и шагом 0,79 м): Ne = 25,8 л.с. при 5086 об/мин, Се = 0,433 кг/ч л.с.

Внешняя характеристика (внешняя нагрузка — мулинетка): Ne = 27,9 л.с. при 5514 об/мин, Се = 0,416 кг/ч л.с. Температура головки t°C = 212°С.

Второй этап — собственно модернизация. Доработке подверглись; картер (в углах кривошипной камеры установлены вытеснители), головки цилиндров (опорные поверхности головок подрезаны на

1,8 мм для увеличения эффективной степени сжатия, Еэф повысилась до 7,2, сами цилиндры (расточены впускные и выпускные окна), коленчатый вал (в выемках щек установлены вытеснители), манжеты коренных шеек коленвала (обрезаны на 1 мм). Расточен также диффузор карбюратора до диаметра 33,6 мм, увеличен диаметр главного жиклера до 2,12 мм, уменьшена высота распылителя на 0,76 мм.

Фазы газораспределения (впуска и выпуска) увеличены. В каждом цилиндре изготовлены два дополнительных канала перепуска с фазами, равными фазам основных каналов (гильза цилиндра при этом не выпрессовывалась).

Нет видео.

| Видео (кликните для воспроизведения). |

Изготовлены заново; поршни, коробка клапанов, крышка коробки, обратные пластинчатые клапаны (пластины, седла и ограничители), обоймы манжет.

Поршни откованы из сплава АК12Д. Они имеют по два продувочных окна, что снизило температуру верхних колец и головок поршней и исключило их прогар.

В отличие от серийного, юбка нового поршня имеет бочкообразность и эллипсность в соответствии с температурным градиентом. Геометрия юбки доводилась экспериментально. Поскольку процесс этот довольно сложный, то можно оставить и штатные поршни, доработав их по прилагаемым чертежам.

Корпус и крышка коробки обратных пластинчатых клапанов отлиты из АЛ1. Однако возможно применение любого другого литейного термообрабатываемого алюминиевого сплава.

Седла клапанов изготовлены прессованием из органита (или кевлара, как еще называют этот СВМ — сверхвысокопрочный материал) на эпоксидном связующем с подогревом до 80—85°С в процессе полимеризации. Размеры седел с небольшими изменениями взяты из книги В.М.Кондрашева и других (см. Литература). Материал пластин клапанов — стеклотекстолит СТЭФ-1, ограничителей — сталь.

Так как размещение клапанов и расточка окон цилиндров увеличивают объем кривошипной камеры картера на 41 см3 (что приводит к уменьшению давления продувки и, как следствие, к снижению максимальной мощности двигателя), то в выемках щек коленчатого вала и в углах кривошипной камеры установлены так называемые вытеснители вредного объема. На коленвале они выполнены из стеклонити на эпоксидном связующем (для лучшего сцепления намотки с щеками сверлом диаметром 4 мм в них намечены лунки глубиной 0,5 мм). В картере вытеснители представляют собой алюминиевые полукольца треугольного сечения, прикрепленные винтами М4.

Сумма вытесненного объема в камере вместе с объемом, вытесненным обоймой манжет, составляет 79 см3, что с избытком компенсирует увеличение объема от размещения клапанов и расточки окон, что в конечном итоге улучшает продувку.

Однако увеличение давления в картере привело к тому, что штатные манжеты стали выдавливаться из обойм. Это обнаружилось при первых же запусках двигателя. Пришлось изготовить новые обоймы и вмонтировать в них манжеты от полуосей автомобиля ВАЗ-2101, подрезанные на 1 мм и обращенные друг к другу лицевой стороной. Для уплотнения обойм использованы резиновые кольца с вала зажигания от двигателя автомобиля ВАЗ-2108.

Рис. 8. Пластинчатый клапан:

1 — седло клапана (органитили кевлар); 2 — болт М3 (4 шт.); 3 ограничитель (сталь, 2 шт.); 4 пластина клапана (стеклотекстолит СТЭФ-1, 2 шт.).

Перед монтажом манжет обоймы нагревались до 200—250°С. Затем в полости манжет набивалась смазка ЦИАТИМ-201 с дисульфитом молибдена, после чего обоймы монтировались на коленвал. Их заплечики заправлены в выточки картера, а штатные упорные кольца демонтированы.

Кроме этих работ, проведены обычные для двухтактных ДВС процедуры по облагораживанию внутренних поверхностей, то есть зачистка литья в каналах и окнах и подгонка линий сопряжения картера и цилиндров. Подробнее об этом в книге ИМ.Григорьева (см. Литература).

Третий этап. В ходе повторных испытаний замерялись параметры внешней, винтовой, расходной характеристик и максимальная температура головки цилиндров под свечой. Температура и состав выхлопных газов не индицировались. Мощность приводилась к нормальным условиям. Система зажигания не изменялась и не регулировалась.

Условия испытаний: температура наружного воздуха — 8°С; атмосферное давление — 748 мм рт.ст.; топливо и внешняя нагрузка те же, что и до модернизации; диффузор карбюратора расточен до диаметра 33,6 мм; главный жиклер — до диаметра 2,12 мм; Еэф = 7,2.

Результаты испытаний модернизированного двигателя.

Винтовая характеристика: Nе = 31,7 л.с. при 5316 об/мин, Се = 0,321 кг/ч л.с.; температура головки t°Cтах = 204°С; прирост мощности — 22,8 процента, экономичности — 25,8 процента.

Внешняя характеристика: Ne = 38,2 л.с. при 5778 об/мин, Се = 0,332 кг/ч л.с. Температура головки — t°Стах = 208°С; прирост мощности — 36,9 процента, экономичности — 20,25 процента.