Антикоррозионная мастика «Вектор 1025»

ТУ 20.30.12-026-37491760-2023 (Взамен ТУ 5775-004-17045751-99)

Двухкомпонентное лакокрасочное покрытие холодного отверждения Цвет: красно-коричневый

Поставляется как комплект из двух компонентов

(компонент 2 – пигментированная основа; компонент 1 – отвердитель).

НАЗНАЧЕНИЕ

Мастика «Вектор 1025» предназначен для защиты от коррозии и гидроизоляции металлических конструкций, трубопроводов, технологического оборудования.

Преимущества покрытия

- Повышенная износостойкость и стойкость к механическим нагрузкам

- Стойкость к воздействию агрессивных сред

- Химическая стойкость

- Высокая адгезия

- Эластичность покрытия

- Водостойкость

- Простота нанесения

СФЕРЫ ПРИМЕНЕНИЯ

Применяется для антикоррозионной защиты металлических конструкций, эксплуатируемых в агрессивных окружающих условиях.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

|

Жизнеспособность рабочей смеси при 20 оС, ч, не менее |

3 |

|

Время высыхания до степени 3 при 20 оС, ч, не более |

24 |

|

Адгезия по методу решетчатых надрезов, балл |

1 |

|

Прочность пленки при ударе, см, не менее |

50 |

|

Массовая доля нелетучих веществ, %, не менее |

70 |

|

Толщина сухой пленки, мкм |

50-60 |

РЕКОМЕНДАЦИИ ПО НАНЕСЕНИЮ

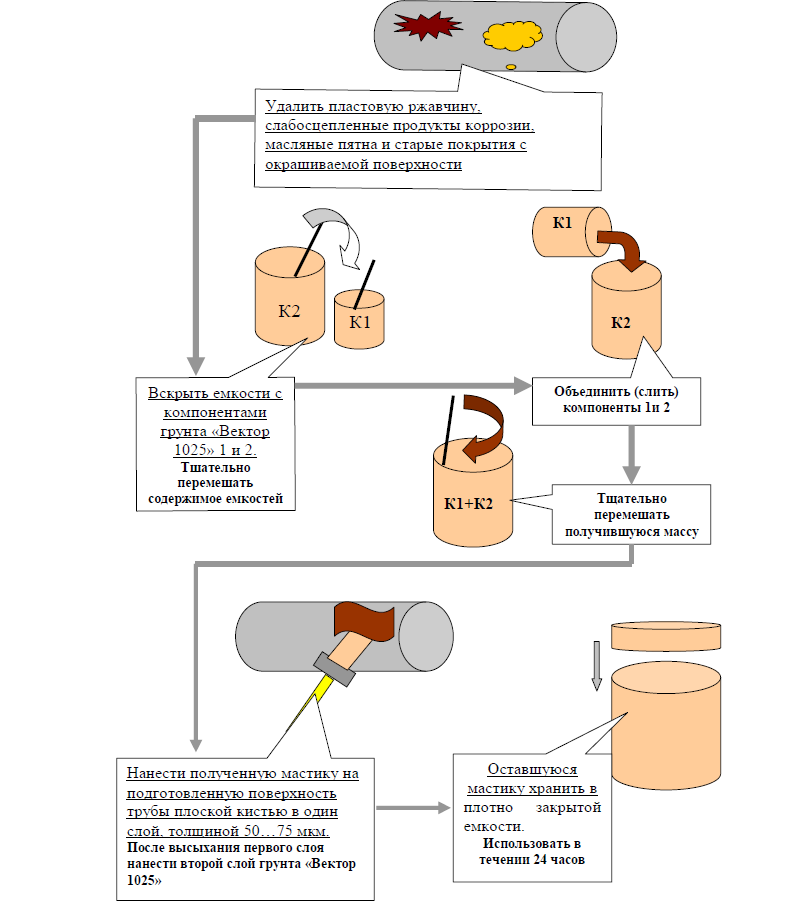

ПОДГОТОВКА ПОВЕРХНОСТИ

Окрасочный состав «Вектор 1025» наносится на предварительно подготовленную металлическую поверхность. Поверхность должна быть очищены от следов грязи, масел, а также от следов старых лакокрасочных материалов. Металлическую поверхность рекомендуется отшлифовать и обезжирить для достижения лучшего сцепления материала с поверхностью. Перед нанесением ремонтируемый участок следует очистить от мусора и пыли, а также убедиться в отсутствии следов влаги.

ПРИГОТОВЛЕНИЕ МАТЕРИАЛА ПЕРЕД НАНЕСЕНИЕМ:

Для приготовления рабочей смеси сначала необходимо тщательно перемешать компонент 2 до достижения его однородной консистенции. Далее компонент 1 выливаем в тару с компонентом 2 и хорошо перемешиваем в течение 3-5 минут. Приготовленная смесь должна быть однородной по консистенции и цвету. Перемешивание рекомендуется проводить с использованием строительного миксера. При его отсутствии можно использовать подручные средства перемешивания, но время перемешивания следует увеличить во избежание возникновения непромесов.

СПОСОБЫ НАНЕСЕНИЯ

Ручной, пневматическое, безвоздушное напыление.

- Механизированное нанесение

Работы по подготовке защищаемой поверхности, окрасочного состава и его нанесению должны выполняться персоналом, имеющим соответствующую квалификацию и ознакомленным с настоящей Инструкцией.

Размер диаметра сопла, а также давление подбирается исполнителем окрасочных работ опытным путем в зависимости от оборудования, которое есть в наличие. При необходимости уменьшения вязкости рабочего состава после смешения компонентов допускается его разбавление ксилолом в количестве не более 5 %.

Промывка оборудования осуществляется ксилолом.

- Ручное нанесение

Покрытие также может наноситься с использованием кистей и валика.

УСЛОВИЯ НАНЕСЕНИЯ

Температура воздуха при нанесении варьируется в интервале от 5°С до 35°С. Относительная влажность воздуха должна быть не более 80%. Для исключения конденсации влаги температура поверхности должна быть выше точки росы не менее, чем на 3°С. Грунт «Вектор 1025» нельзя наносить при неблагоприятных погодных условиях (дождь, роса). При нанесении в закрытых помещениях для улучшения испарения и удаления растворителей необходимо обеспечить эффективную приточно- вытяжную вентиляцию.

Для лучшей защиты покрытие рекомендуется наносить в 2-3 слоя.

УПАКОВКА

Материалы поставляются комплектно:

|

Комплект 10 кг |

|

|

Компонент 1 |

3 кг |

|

Компонент 2 |

7 кг |

|

Комплект 3 кг |

|

|

Компонент 1 |

0,9 кг |

|

Компонент 2 |

2,1 кг |

|

Комплект 1 кг |

|

|

Компонент 1 |

0,3 кг |

|

Компонент 2 |

0,7 кг |

ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

Компоненты хранить в закрытой заводской таре в сухом помещении вдали от источников тепла и попадания прямых солнечных лучей при температуре 5 – 35 оС. Срок годности – 12 месяцев со дня изготовления.

Транспортировка возможно всеми видами транспорта при температурах от -10 оС до +35 оС.

МЕРЫ БЕЗОПАСНОСТИ ПРИ РАБОТЕ

В процессе работы с окрасочным составом «Вектор 1025» помещение должно проветриваться. Рекомендуется использовать резиновые перчатки. При попадании состава на кожу необходимо удалить его тканью, смоченной в ацетоне, затем промыть теплой водой.

ОТВЕТСТВЕННОСТЬ

При отсутствии проведения работ по подготовке рабочей поверхности согласно данной инструкции, возможно возникновение дефектов покрытия, за которые компания-производитель ответственности не несет.

ВАЖНО! Производитель не несет ответственность за использование материала не по инструкции.

Перед использованием «Вектор 1025» рекомендуется внимательно изучить инструкцию по нанесению.

При возникновении вопросов и для получения дополнительной консультации необходимо связаться с компанией ООО «ПК КУРС».

Применяется в комплексном покрытии с продукцией линейки «Вектор».

Предоставленная информация носит общий характер и не учитывает специфику конкретного объекта.

ОБЩИЕ СВЕДЕНИЯ.

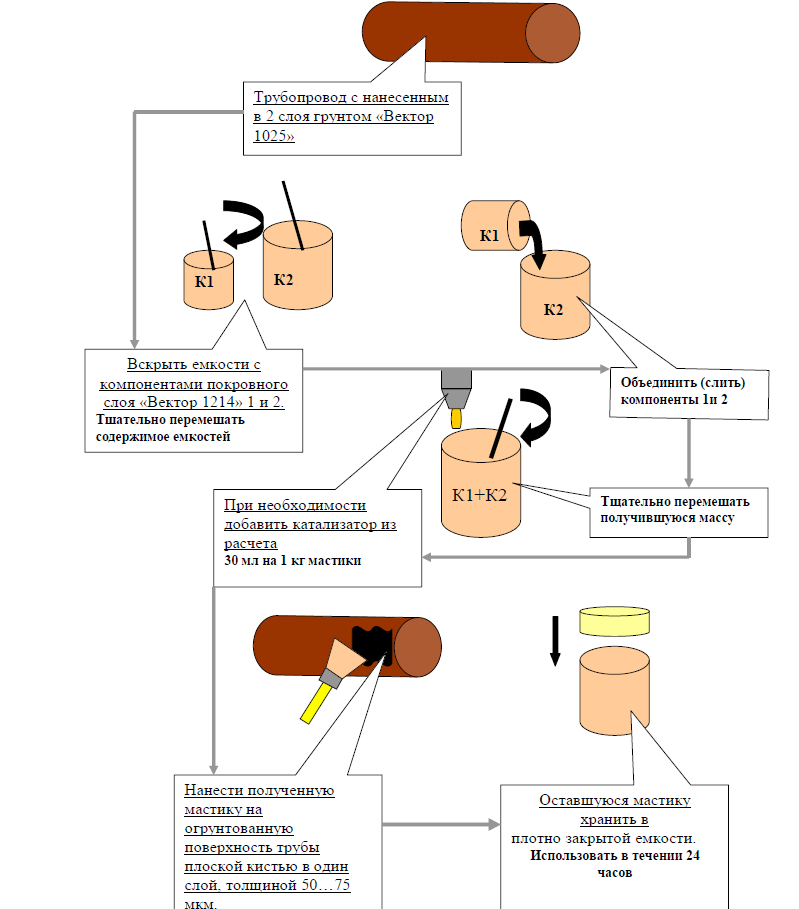

Мастики «Вектор» предназначены для формирования комплексного многослойного покрытия (далее КМП) на стальных трубах и металлических конструкциях тепловых сетей, увеличивающего срок службы трубопроводов тепловых сетей канальной прокладки с подвесной теплоизоляцией. КМП состоит из двух грунтовочных слоев мастики «Вектор 1025» и одного покровного слоя мастики «Вектор 1214».

КМП может наноситься на трубы как в стационарных условиях (на специально оборудованных участках), так и в трассовых условиях при монтаже и ремонте (сварные швы, околошовная зона, углы поворота и т.п.) трубопроводов. Допускается нанесение мастики на действующие трубопроводы тепловых сетей при температуре теплоносителя не выше 75 С.

ОСНОВНЫЕ МАТЕРИАЛЫ ПРИМЕНЯЕМЫЕ В ПРОИЗВОДСТВЕ КМП:

Грунт «Вектор 1025» — двухкомпонентная мастика холодного отверждения на основе синтетических смол. Предназначается для формирования грунтовочного слоя на стальных поверхностях. Поставляется как комплект из двух жидких полимерных компонентов (компонент 1 и компонент 2). Компоненты смешиваются непосредственно перед нанесением мастики. Смешивание компонентов 1 и 2 производится в соотношении 1 : 2 по массе, соответственно.

Для удобства приготовления мастики в полевых условиях применяется, как правило, мелкая двухтарная расфасовка компонентов, где масса компонента 1 (первое тарное место) пропорциональна массе компонента 2 (второе тарное место).

Для получения мастики каждый из компонентов тщательно перемешивается в отдельности (до полного поднятия возможного осадка со дна тары). Компонент из меньшей емкости полностью переливается в большую емкость со вторым компонентом, где и производится их смешивание. Перемешивание и смешивание компонентов может производиться вручную, деревянной веселкой, или с применением электродрели со специальной насадкой. Полученная смесь компонентов должна быть однородной по цвету и консистенции.

Для уменьшения вязкости мастики допускается ее разбавление после смешивания сольвентом (нефрас), толуолом или ацетоном (количество вводимого растворителя должно составлять не более 10% от массы компонента 1). Жизнеспособность мастики после смешивания компонентов составляет не менее трех часов при условии хранения в плотно закрытой таре. Время отверждения мастики после нанесения на защищаемую поверхность составляет не более 18…20 часов при температуре 20оС.

Покрытие «Вектор 1214»— двухкомпонентная мастика холодного отверждения на основе синтетических смол. Применяется в качестве покровного паро-и гидроизоляционного слоя трубопроводов и металлических конструкций тепловых сетей по грунтовочному слою мастики «Вектор 1025» в КМП. Поставляется как комплект из двух жидких полимерных компонентов (компонент 1 и компонент 2), смешиваемых непосредственно перед нанесением мастики. Смешивание компонентов 1 и 2 производится в соотношении 1 : 2 по массе, соответственно.

Для удобства приготовления мастики в полевых условиях применяется, как правило, мелкая двухтарная расфасовка компонентов. Масса компонента 1 (первое тарное место) пропорциональна массе компонента 2 (второе тарное место). Тарное место одного (или каждого) из компонентов имеет свободный объем, равный (или незначительно превышающий) объем другого компонента, что позволяет осуществлять смешивание компонентов без применения дополнительной тары.

Для получения мастики каждый из компонентов предварительно тщательно перемешивается в отдельности (до полного поднятия возможного осадка со дна тары), после чего один из компонентов полностью переливается в емкость с другим компонентом, где и производится их смешивание. Перемешивание и смешивание компонентов может производиться вручную, деревянной веселкой, или с применением электродрели со специальной насадкой. Полученная смесь компонентов должна быть однородной по цвету и консистенции.

Для уменьшения вязкости мастики допускается ее разбавление после смешивания ксилолом (сольвент, нефрас), толуолом или ацетоном (количество вводимого растворителя должно составлять не более 10% от общей массы компонента 1).

Жизнеспособность навески мастики массой 100г. после смешивания компонентов составляет не менее трех часов при условии хранения в плотно закрытой таре. Время отверждения мастики на защищаемой поверхности составляет 18-20 часов при температуре 20оС.

ПРОЧИЕ МАТЕРИАЛЫ ПРИМЕНЯЕМЫЕ В ПРОИЗВОДСТВЕ КМП:

Все применяемые при окраске материалы приведены в Приложении 1 и должны соответствовать требованиям ГОСТ, ОСТ, ТУ. Применение материалов, не предусмотренных настоящей инструкцией, не допускается.

ПОДГОТОВКА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ ПЕРЕД НАНЕСЕНИЕМ МАСТИКИ «ВЕКТОР 1025».

Подготовка металлических поверхностей заключается в механическом удалении окалины, слабо сцепленных продуктов коррозии, грязи и, при наличии, старых покрытий, имеющих низкую прочность сцепления с металлом. При подготовке поверхности применяют металлические щетки, скребки и шлифовальную бумагу. Сварочные швы и околошовную зону следует зачистить от остатков шлама и сварочных брызг. При наличии на металле органических (масляных, жировых и т.п.) загрязнений, необходимо их удалить путем двукратной протирки поверхности ветошью, смоченной в одном из указанных растворителей: бензин, сольвент, уайт-спирит, растворитель 646. Наличие на поверхности видимых следов влаги не допускается.

Загрунтовка поверхности осуществляется не позднее чем через 4 часа после ее подготовки.

НАНЕСЕНИЕ ГРУНТОВОЧНЫХ СЛОЕВ МАСТИКИ «ВЕКТОР 1025».

Грунтовочные слои мастики наносят в два слоя с целью устранения имеющихся дефектов поверхности (мелкие язвы, раковины, риски, царапины), стабилизации ее состояния и обеспечения адгезии покровного слоя. Нанесение первого грунтовочного слоя мастики следует производить плоской кистью (флейц) с жестким ворсом, тщательно втирая подготовленную композицию в поверхность. Максимальная толщина грунтовочного слоя мастики, наносимого за один проход не должна превышать 0,05-0,075 миллиметра.

Нанесение второго слоя мастики допускается осуществлять при высыхании первого слоя до степени 3 в соответствии с ГОСТ19007-73. Максимальный интервал между нанесением грунтовочных слоев не должен превышать 24 часа.

В процессе работы мастику необходимо периодически, но не реже одного раза в двадцать минут перемешивать, не допуская оседания пигментов.

После отверждения мастики на защищаемом металле образуется прочно сцепленная с поверхностью полимерная пленка коричневого цвета.

НАНЕСЕНИЕ ПОКРОВНОГО СЛОЯ МАСТИКИ «ВЕКТОР 1214».

Нанесение покровного слоя мастики «Вектор 1214» следует осуществлять после высыхания второго слоя грунта до степени 3. Максимально допустимый промежуток между нанесением грунтовочных и покровного слоев не должен превышать 24 часов. Мастика «Вектор 1214» наносится плоскими кистями (флейц) со средней жесткостью ворса. Толщина слоя мастики, наносимого за один проход должна находиться в пределах 0,05-0,075 миллиметра. В процессе работы мастику необходимо периодически, но не реже одного раза в двадцать минут перемешивать, не допуская оседания пигментов.

После отверждения мастики на защищаемой поверхности образуется полимерная пленка черного цвета, устойчивая к периодическому воздействию воды и водных растворов солей при температурах эксплуатации магистральных и разводящих трубопроводов тепловых сетей.

Внимание! При проведении работ по нанесению КМП в полевых условиях желательно избегать попадания на грунтовочные и покровные слои мастик капель влаги (дождь, роса) до полного их высыхания. При нанесении мастик на поверхности, ранее покрытые битумными мастиками и лаками следует производить зачистку поверхности до полного удаления старого покрытия.

ПРОВЕРКА КАЧЕСТВА КМП.

Контроль показателей качества КМП включает:

— определение внешнего вида покрытия — визуальным осмотром. Поверхность покрытия должна быть ровной, без посторонних включений. Не допускается наличие подтеков, непрокрасов, механических повреждений, трещин и пузырьков;

— определение толщины покрытия — магнитным методом по международному стандарту ИСО 2360. Толщину слоя грунта и покрытия определяют переносными магнитными толщиномерами после нанесения каждого слоя с фиксированием промежуточных толщин в технической документации, принятой на данном предприятии. Толщина грунтовочных слоев покрытия должна составлять 100 – 150 микрон, покровного слоя 50 – 75 микрон. Общая толщина покрытия должна составлять не менее 150 микрон (0,15 миллиметра).

— определение адгезии покрытия — методом решетчатых надрезов по международному стандарту ИСО 2409 или ГОСТ 15140-78. На покрытии лезвием безопасной бритвы делается по шесть взаимно перпендикулярных надрезов на всю глубину покрытия. на расстояниях 1мм, 2мм или 3 мм при толщине покрытия 60, 60-120 или свыше 120 микрон соответственно. Длина надрезов должна составлять 15-20 мм. При хорошем сцеплении покрытия с подложкой не должно происходить отслоения образовавшихся ячеек от металла. Поврежденное место закрашивается.

ДОПОЛНИТЕЛЬНЫЕ РЕКОМЕНДАЦИИ.

Ввиду большого разнообразия условий эксплуатации тепловых сетей ( периодическое подтопление, наличие блуждающих токов, протечек и т.п.) максимальная и экономически обоснованная эффективность защиты достигается при ее индивидуальном выборе для конкретного объекта ( участка) тепловой сети. Выбор системы защиты, а именно: способа подготовки поверхности, количества грунтовочных и покровных слоев, технологии их нанесения может осуществляться с применением типовых решений ( Приложение 2 ). Система защиты может разрабатывается технологической группой с учетом условий эксплуатации конкретного участка, результатов осмотра поверхностей, подлежащих защите или актов дефектации, составляемых производителем работ с подробным описанием состояния этих поверхностей. При составлении акта дефектации должны быть указаны: характер и глубина имеющихся коррозионных поражений, наличие коррозионных отложений, их толщина, плотность, прочность сцепления с поверхностью металла, площадь занимаемой ими поверхности, диапазон рабочих температур защищаемых поверхностей, возможный состав агрессивной среды.

Приложение 1.

ПЕРЕЧЕНЬ МАТЕРИАЛОВ, ПРИМЕНЯЕМЫХ ПРИ НАНЕСЕНИИ КОМПЛЕКСНОГО МНОГОСЛОЙНОГО ПОКРЫТИЯ.

|

Наименование материала

|

Марка материала

|

ТУ, ОСТ, ГОСТ

|

Назначение материала |

|

Мастика- грунт |

«Вектор 1025» |

ТУ5775-004-17045751-99 |

Для нанесения грунтовочных слоев |

|

Мастика- покрытие |

«Вектор 1214» |

ТУ5775-003-17045751-99 |

Для нанесения покровных слоев |

|

Растворители |

Ацетон, сольвент (нефрас 120\200) |

ГОСТ 2768-84 ТУ 38101809-90 |

Для разбавления мастик и обезжиривания металлических поверхностей |

|

Ткань хлопчатобумажная |

ГОСТ 7138-73 |

Для обезжиривания металлических поверхностей |

Приложение 2

ТИПОВЫЕ РЕШЕНИЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И ТРУБОПРОВОДОВ ТЕПЛОВЫХ СЕТЕЙ

|

Вид защищаемых конструкций тепловых сетей

|

Рекомендуемое количество грунтовочных слоев

|

Рекомендуемое количество покровных слоев

|

Общая толщина покрытия, микрон |

|

Наружные поверхности ремонтируемых и вновь прокладываемых трубопроводов тепловых сетей (канальная прокладка) |

2 |

1 |

150-200 |

|

Наружные поверхности вновь прокладываемых трубопроводов тепловых сетей воздушной прокладки |

1 |

1 |

100-130 |

|

Металлические конструкции щитовых неподвижных опор |

3 |

1 |

200-300 |

|

Задвижки |

— |

1 |

50-60 |

|

Металлические конструкции лобовых неподвижных опор |

1 |

1 |

100-130 |

ПОСЛЕДОВАТЕЛЬНОСТЬ

производства работ по защите трубопроводов мастиками «Вектор»

1. Нанесение грунта «Вектор 1025»

2. Нанесение покровного слоя «Вектор 1214»

Получить консультацию или купить оригинальную антикоррозионную мастику Вектор вы можете в компании ПРОМСНАБ.

Для создания качественного антикоррозийного покрытия, которое надежно защищает металлические поверхности, гидротехнические конструкции и иные объекты от негативных атмосферных воздействий и коррозий, используется антикоррозийная мастика Вектор 1025.

О составе

Мастика Вектор 1025 купить которую можно на нашем сайте, представляет собой двухкомпонентный состав красно-коричневого цвета, изготовленный на основе синтетических смол.

Поставка осуществляется в виде комплекта из двух жидких полимеров.

Основной функционал мастики Вектор 1025

- обеспечения антикоррозийной защиты поверхностей гидротехнических сооружений;

- защиты наружной поверхности труб от коррозий и разрушений;

- создания грунтовочного слоя, который обеспечивает надежную и долговечную защиту, трубопроводным магистралям, мостовым конструкциям и иным объектам из металла.

Физико-химическая составляющая

|

Наименование показателя

|

|

|

Вязкость мастики после смешивания компонентов 1 и 2 по ВЗ-4 |

50-55 сек. |

|

Сухой остаток |

не менее 75% |

|

Жизнеспособность мастики |

до 4 часов |

|

Расход мастики при однослойном нанесении |

130 — 150 г/м2 |

|

Термостойкость |

до +150°C |

|

Адгезия по методу решетчатых надрезов |

1 балл |

|

Прочность пленки покрытия при ударе |

50 см |

|

Эластичность покрытия при изгибе |

1 мм |

Технология применения

Состав Вектор 1025 очень технологичный в применении строительный продукт. Мастика не требует проведения огневых работ, т.к. состав относится к веществам холодного отверждения. Нанесение антикоррозийной мастики осуществляется на предварительно очищенное основание. Для равномерного нанесения рекомендуется использовать кисть, валик или распылитель.

Продолжительность естественной воздушной сушки покрытия составляет около 5 часов.

Для сверхдлительной защиты металла и бетона в условиях повышенных механических, химических и термоциклических нагрузок. Используется в качестве грунта в комплексных термореактивных покрытиях и как самостоятельное покрытие для защиты от химической и электрохимической коррозии. Предназначены для формирования долговечных комплексных защитных покрытий на металлических и минеральных основаниях с температурой эксплуатации до 150ºС путем окрашивания. Обладают высокой химической стойкостью к растворам нефтепродуктов, солей, кислот, щелочей и растворителей в диапазоне pH от 0 до 10,5. Предлагаемые материалы не требуют специальной подготовки поверхности (дробеструйной или пескоструйной обработки, применения преобразователей ржавчины и т.п.).

Области применения: защита всех видов трубопроводов (в том числе трубопроводов тепловых сетей); защита любых металлических, бетонных и железобетонных конструкций от атмосферной коррозии; защита металлических, бетонных и железобетонных конструкций от высокоагрессивных сред (растворы кислот, щелочей, растворителей и нефтепродуктов); защита внутренних и внешних поверхностей судов, и гидросооружений, в том числе на поверхностях ниже ватерлинии, непосредственно контактирующих с водой (в том числе с морской водой).

Цвет: красно-коричневый.

Основания: металл черный; металл цветной.

Требования к основанию

Мастики «Вектор» наносят на подготовленную поверхность, имеющую температуру, исключающую возможность образования конденсата (на 3 ºС выше точки росы). При проведении работ в условиях открытой атмосферы необходимо защитить окрашиваемую поверхность от попадания осадков (влаги) до окончательного формирования (высыхания) защитного покрытия. Оптимальная температура продукции при нанесении составляет 10 – 25 ºС. Если предполагается использовать композицию при пониженных температурах, необходимо перед смешиванием выдержать ее компоненты в теплом помещении с температурой 20 – 30 ºС не менее 24 часов. В случае нанесения композиций при пониженных температурах время их высыхания увеличивается.

Подготовка основания

Подготовленная к окрашиванию поверхность должна соответствовать St2/Sa2 ГОСТ Р ИСО 8501-1-2014 (3 степень очистки по ГОСТ 9.402-80). Подготовка металлических поверхностей заключается в ручном/механическом удалении окалины, слабо сцепленных продуктов коррозии, грязи и, при наличии, старых покрытий, имеющих низкую прочность сцепления с металлом. Сварочные швы и околошовную зону следует зачистить от остатков шлама и сварочных брызг. При наличии на металле органических (масляных, жировых и т.п.) загрязнений, необходимо их удалить путем двукратной протирки поверхности ветошью, смоченной в одном из указанных растворителей: бензин, сольвент, уайт-спирит, растворитель 646. Контроль качества подготовки поверхности осуществляется производителем работ самостоятельно. Наличие на поверхности видимых следов влаги не допускается. Окрашивание поверхности осуществляется не позднее чем через 4 часа после ее подготовки.

Приготовление материала

Для удобства дозирования и смешивания компонентов мастик «Вектор» применяется, как правило, мелкая двухтарная расфасовка, где масса Компонента 1 (первое тарное место) соответствует заданной массе Компонента 2 (второе тарное место). Для получения однородной композиции Компонент 2 предварительно перемешивается (при наличии расслоения). В процессе приготовления пигментированных композиций следует поднять со дна осадок пигмента и тщательно размешать его. После этого Компонент 1 полностью переливается в емкость с Компонентом 2, где и производится их окончательное смешивание. Смешивание компонентов может производиться вручную деревянной веселкой, или с применением аккумуляторной дрели со специальной насадкой. Готовая к применению композиция должна быть однородной по цвету и консистенции. Дополнительное разбавление композиций не требуется.

Общие рекомендации

Нанесение материалов производится путем пневматического или безвоздушного напыления, а также при помощи валиков для антикоррозионных грунтовок или кистей флейц. Способ нанесения выбирается производителем в зависимости от характеристик защищаемого объекта, квалификации персонала и наличия материально-технической базы. При любом способе нанесения следует обеспечить равномерное нанесение материала на защищаемую поверхность. При нанесении напылением производитель работ самостоятельно подбирает режимы нанесения исходя из характеристик окрасочного оборудования. Грунтовочный слой (слои) до нанесения последующего слоя комплексного защитного покрытия сушат при естественной температуре окружающего воздуха до степени 3 по ГОСТ 19007-73 (до отлипа). Рекомендуемый промежуток между нанесением слоев – не более 24 часов. В случае превышения указанного времени следует проверить промежуточный слой на предмет загрязнений (вода, масло, грязь) и, при их наличии, удалить с поверхности чистой сухой ветошью Эксплуатацию при полной нагрузке рекомендуется начинать при достижении покрытием полного химического высыхания (полимеризации) — через 5-7 дней после отверждения.

Контроль показателей качества покрытия

Контроль внешнего вида, толщины и сплошности следует производить в соответствии с требованиями СНиП 3.04.03-85 «Защиты строительных конструкций и сооружений от коррозии». Определение внешнего вида покрытия — визуальным осмотром. Поверхность покрытия должна быть ровной, без посторонних включений. Не допускается наличие подтеков, непрокрасов, механических повреждений, трещин и пузырьков. Определение толщины покрытия — магнитным методом по международному стандарту ИСО 2360. Толщину слоя грунта и покрытия определяют переносными магнитными толщиномерами после нанесения каждого слоя с фиксированием промежуточных толщин в технической документации, принятой на данном предприятии. Толщина грунтовочных слоев покрытия должна составлять 100 – 150 мкм, покровного слоя 50 – 75 мкм. Общая толщина покрытия должна составлять не менее 150 мкм (0,15 миллиметра). Определение адгезии покрытия — методом решетчатых надрезов по международному стандарту ИСО 2409 или ГОСТ 15140-78. На покрытии лезвием безопасной бритвы делается по шесть взаимно перпендикулярных надрезов на всю глубину покрытия на расстояниях 1мм, 2мм или 3 мм при толщине покрытия 60, 60-120 или свыше 120 мкм соответственно. Длина надрезов должна составлять 15-20 мм. При хорошем сцеплении покрытия с подложкой не должно происходить отслоения образовавшихся ячеек от металла. Поврежденное место закрашивается.

Антикоррозийная мастика Вектор 1025 ТУ 5775−004−17045751−99 является одним из немногих покрытий, способных продлить эксплуатационный срок тепловых сетей, которые прокладываются стандартным способом. Данное покрытие защищает наружные металлические поверхности трубопроводов, опорных конструкций из металла и конструктивных элементов от коррозионных образований, а также создаст гидроизолирующий слой на тепловых магистралях.

Мастика Вектор 1025 подходит для применения, как атмосфероустойчивое покрытие для окраски дымовых труб, опор используемых для городского освещения, элементов металлических конструкций и подвижных деталей транспорта. Данный тип мастики гарантирует долговечную, надежную и высокопрочную защиту поверхностей подверженных образованиям коррозии.

Область применения мастики Вектор 1025:

- защита от наружной коррозии трубопроводов тепловых сетей (любого типа прокладки) и сопутствующих им конструктивных элементов в многослойном комбинированном покрытии «Вектор» (рекомендована СНиП 41-02-2003 «Тепловые сети, РД 153-34.0-20.518-2003»)

- защита различных металлоконструкций от атмосферной коррозии в качестве грунтовочного состава с последующим нанесением эмалей типа ПФ

- защита от коррозии металлических поверхностей гидротенхических сооружений (рекомендована РД ГМ-01-02 «Защита от коррозии механического оборудования и специальных стальных конструкций гидротехнических сооружений»)

- защита от атмосферной и водной коррозии металлических поверхностей речных судов (Свидетельство о признании ФАУ «Российский Речной Регистр»)

- защита баков-аккумуляторов горячей воды;

- защита трубопроводов тепловых сетей;

- защита фасадных газопроводов;

- подготовка поверхности труб под различные виды изоляции;

- подготовка поверхностей под большинство ЛКМ.

- Нанесение антикоррозийного покрытия

Антикоррозийное покрытие Вектор 1025 очень просто в использовании:

- можно наносить при минимальной предварительной подготовки на прокорродированную поверхность;

- подходит для использования в местах складирования металлических конструкций (складах, ангарах, поднавесных сооружениях и пр.);

- возможно нанесение валиком, кистью и краскопультом;

- не требуется особых условий для отверждения покрытия, подойдет любой уровень влажности и температурные показатели от -10 до +80 °С;

- можно наносить на новые трубопроводы для предупреждения/защиты от коррозии;

- покрытие полностью совместимо по физическим и механическим свойствам с грунтовками, которые наносится в 2 слоя, покрытие — в 1 слой;

- можно использовать, как грунт под большинство ЛКМ;

- используют для подготовления трубопроводов перед заливанием ППУ подходит для защиты трубопроводов тепловых сетей.

Технические характеристики мастики Вектор 1025:

- цвет красно-коричневый;

- расход мастики использованного для нанесения одного слоя равен 130-150 гр. на кв.м.;

- при нанесении более одного слоя, расход используемого материала уменьшается до 120 гр. на кв. м.;

- мастика вектор 1025 высыхает за 6-8 часов при температуре +20 градусов;

- в случае использования устройства для ускоренной сушки, время высыхания уменьшается до 2-3 часов;

- металлическое покрытие, обработанное мастикой вектор 1025 сохраняет свои технические и функциональные свойства до 25 лет;

- выдерживает температурный режим от -35 до +175 градусов.

Достоинства использования покрытия Вектор 1025

- низкое содержание летучих органических соединений;

- высокие защитные свойства;

- увеличение ресурсов оборудования;

- возможность нанесения различными способами;

- минимальная степень очистки перед нанесением.

| Антикоррозионные мастики «Вектор» | ||

| Наименование | ед.изм. | цена, руб. за кг |

| Вектор 1025 (антикоррозионная мастика — грунт коричневая) | кг | 610 |

| Катализатор сушки для мастик » Вектор» | бут. 0,5 л | 250 |

| При заказе мастики свыше 150 кг действуют дополнительные скидки |

По вопросам приобретения продукции компании «АМУР-ФЕРУМ» обращайтесь по номеру телефона (4212) 54-32-90 или (4212) 54-32-92 и наши менеджеры проконсультируют Вас.