Автомобильные пороги одна из наиболее важных частей конструкции, которые отвечают за безопасность. Они представляют собой штампованную панель, это структурная часть несущего кузова. Пороги отвечают за жесткость днища транспортного средства, а при тестах также становится видно, насколько они обеспечивают жесткость на скручивание.

Если взять во внимание переднюю и заднюю часть автомашины, то обычно при конструировании там предусмотрены определенные зоны запланированного сжатия. С порогами все несколько иначе. Они отвечают за прочность средней части кузова. При возможной аварии эта часть автомобиля должна оставаться максимально целой. Достаточно представить багги, или любой другой раллийный автомобиль. Там пороги не скрыты за декоративными элементами и хорошо видны как основной элемент всей конструкции. Безопасность — основная причина, по которой нужно следить за состоянием порогов.

Как выбрать лобовое стекло для автомобиля

Тут как раз и кроется проблема. В автомобиле, пожалуй, нет ни одного другого такого элемента, который закрыт внешне, но при этом проветривается и сильно подвержен коррозии. Вы приезжаете на мойку, но там порогам уделяют мало внимания, моют только внешние элементы, сами вы тоже лишний раз не будете заглядывать под днище. Кроме того автомобиль эксплуатируется в совершенно разных условиях, зимой на пороги летит дорожная химия, грязь и песок, летом попадают камни. Все это постоянно оседает на порогах и приводит к образованию ржавчины и механическим повреждениям.

Самое плохое в этом то, что и ржавчину вы визуально не увидите, даже заглянув под днище автомобиля. Коррозия начинается внутри и только потом появляется на внешних элементах. Бить тревогу водителям иногда приходится тогда, когда процесс настолько запущен, что невозможно установить домкрат, чтобы, например, поменять колесо. На пороге не остается живого места, он может просто разрушиться. Второй аспект проблемы, — многочисленные отверстия после разрушения металла способствуют проникновению в салон выхлопных газов. Излишне говорить, что пороги нуждаются в постоянной проверке, мойке и чистке, если хотите, чтобы они прослужили как можно дольше. Но как быть, если время упущено. К счастью, все поправимо, и пороги можно поменять самостоятельно. Мы расскажем, как это сделать.

Устройство автомобильных порогов

Порог автомобиля состоит из внутренней и внешней части. Внешняя часть не служит основной силовой, она обеспечивает жесткость кузова. Основная нагрузка лежит на внутренней части, усилителе и соединителе. Если посмотреть на порог в разрезе, то внешне это полая коробчатая конструкция, все части которой связаны прочной тонкой сваркой. Именно эта конструкция принимает на себя основные нагрузки, которые возникают во время эксплуатации автомобиля. Конструкция обеспечивает его продольную прочность. Что касается внешней части порога, то в большей части она отвечает за эстетический вид транспортного средства.

Все остальные элементы конструкции усиливают днище кузова. Перед вами пример порога в разрезе.

-

внутренняя часть — видна из салона автомобиля

-

соединитель — виден со стороны днища автомашины

-

внутренний усилитель — отштампованный для усиления плоский элемент, который визуально служит границей между внутренней и внешней частью

-

внешняя часть — видна снаружи, обычно именно на нее указывают и называют порогом

Пороги, представленные на рисунках не универсальны, в зависимости от той или иной модели автомобиля они могут сильно отличаться.

Подготовка к замене порога автомобиля

Замена порога дело довольно трудоемкое и требующее особого внимания. Для начала нужно осуществить некоторые подготовительные работы.

-

Поставить автомобиль на подъемник. С помощью уровня определить, что он подвешен равномерно без перекосов. У машины должно быть несколько точек опоры.

-

Во время работы вам ничего не должно мешать, в том числе некоторые детали автомобиля. Нужно снять двери, чтобы не повредить их при сварке, при этом петли оставить на кузове, это нужно для того, чтобы потом при монтаже положение дверей не изменилось. Лучше снять еще и переднее крыло, иногда это занимает много времени, поскольку в некоторых моделях приходится снимать еще и передний бампер с фарой.

-

Если причина замены порога — ржавчина, то очень внимательно определите ее границы. В таком случае порой нет необходимости менять весь порог, но только ту его часть, которая подверглась коррозии. Зачистите эту область с запасом и только тогда принимайте решение о замене той или иной части.

-

Демонтаж коснется не только внешних, но и внутренних деталей и элементов. Нужно снять пластиковую облицовку, сиденья, резиновые уплотнители. Ковровое покрытие можно просто завернуть к середине салона.

-

Вам придется производить сварочные работы и резать металл, а это летящие во все стороны искры, поэтому следует обезопасить от их попадания стекла, салон, лакокрасочное покрытие.

-

Не забудьте убрать с аккумуляторной батареи провода с клеммами, затем следует их изолировать.

Как производить замену порогов

Не бывает одинаковых панелей порогов, у всех разная конструкция, все зависит от конкретной модели и марки автомобиля. Усилитель может быть одним целым или состоять из нескольких раздельных частей. Перед работой нужно понимать, как устроены пороги конкретного автомобиля. Для этого нужно изучить его характеристики и руководство по ремонту, понять, в каких местах проходят линии среза. В руководстве они указаны. Также нужно понимать в каком месте осуществлять соединения. Если перед ремонтом у вас есть новая панель порога, то соотнесите ее со старой и обозначьте все места среза, в соответствии с ее формой. Для обозначения этих мест используйте малярный скотч. Дальше порядок действий должен быть следующим:

-

Возьмите новую панель порога и поместите ее ровно над старой. Определите границы, по которым нужно будет резать порог. Используйте для обозначения маркеры, а еще лучше изоленту или малярный скотч. На нем маленькими стрелками можно указать, с какой стороны скотча делать срез. С каждой стороны среза добавьте с запасом около трех сантиметров, это будет необходимо для подгонки или соединения внахлест в случае необходимости.

-

Не делайте срез близко к основанию средней стойки, в этом месте находится разрез усиления, нужно избежать любого его повреждения.

-

После начальных срезов необходимо высверлить точки контактной сварки, а затем удалить старый порог.

-

После того как срезали порог обязательно зачистите место среза и уберите все заусеницы. В противном случае при сварке они будут превращаться в капли раскаленного металла, а шов может получиться непрочным.

-

Когда демонтировали старый порог, займитесь выравниванием фланцев, на которые он крепится, очистите с них остатки точечной сварки.

-

На внутреннем усилителе могут остаться следы коррозии, обработайте это место очистителем, используйте антикоррозийное средство и удалите все следы ржавчины. Если же очаг коррозии серьезный, то лучше вовсе удалить этот элемент.

-

Места последующих соединений нужно зачистить и от остатков лакокрасочного покрытия. Должен остаться один металл.

-

В случае необходимости или даже в целях профилактики обработайте антикоррозийным средством внутреннюю часть новой панели порога.

-

Небольшое проверочное задание. Когда происходит временная установка порога, используйте специальные зажимы и саморезы. Они не будут мешать во время закрывания дверей, а отверстия, которые останутся после саморезов, потому нужно будет просто аккуратно заварить.

-

Установите автомобиль в транспортное положение, при котором подвеска удерживает его вес. Теперь посмотрите как расположен порог, какие зазоры между ним и дверью, или между крылом. Если что-то не устраивает, то расположение порога нужно скорректировать.

-

Будьте внимательны перед тем как приступаете к сварочным работам. На места с «голым» металлом нанесите сварочный грунт. Затем его можно легко удалить с места сварного соединения. В результате уменьшится шлакообразование и увеличится качество сварочной работы.

-

Когда меняют порог, используют три вида соединений: внахлест, встык или встык со вставкой. Дальше мы подробно рассмотрим эти варианты.

-

Нужно проварить шов. Проблемой при сварочных работах всегда является тепловая деформация. Через определенный промежуток делайте небольшие стежки, потом просто заполните оставшиеся полосы. Как вариант для охлаждения можно использовать сжатый воздух.

-

При работе со сварочным аппаратом меняются заводские точки сварки. Вместо них появляются точки, выполненные полуавтоматом, или же с применением контактной сварки. Когда старый порог меняется на новый, в нем сверлятся отверстия диаметром восемь миллиметров.

-

Когда завариваете пороги на фланцах через отверстия нужно расположить сварочную горелку с проволокой в центре отверстия таким образом, чтобы проволока прикасалась к металлу, к которому приваривается панель. Электрическая дуга должна быть образована исключительно на металле, а не с края отверстия. Нужно начинать варить именно в таком положении, горелкой стараться не двигать до тех пор, пока все отверстие не заполнится. Дальше горелку нужно двигать по спирали к краям. При такой сварке проникновение к свариваемому металлу будет оптимальным, качество хорошим, а соединение крепким.

-

Далее сварные швы нужно зачистить, причем не следует убирать много металла со шва иначе он может ослабнуть.

-

После сварочных работ обработайте все соединения и сам порог антикоррозийным покрытием. Эпоксидный грунт можно использовать прямо в месте сварки до того, как нанесли последующие покрытия. Антикоррозийный распыляемый состав нужно ввести через технологическое отверстие во внутреннюю часть порога.

Типы соединений при замене автомобильного порога

Если посмотреть всевозможные инструкции по ремонту и замене деталей автомобиля, то в отношении порогов чаще всего упоминается два соединения. Одно внахлест, и второе встык со вставкой. Еще один вариант обойтись без вставки простым соединением встык. Рассмотри все три вида подробнее.

Соединение встык со вставкой

Если вы меняете только часть порога, то между старой и новой частью при соединении используется вставка. Вставку берут из остатков того же старого порога и у такого решения много плюсов. При таком виде соединения достигается более ровная поверхность, чем при соединении внахлест, а значит, не нужно много шпатлевки, чтобы затем выровнять стык. Такое соединение делает работу более простой, при сварке уже нет опасения, что может возникнуть прожег насквозь. Тепловой деформации тоже не будет, поскольку тепло рассеивается равномерно по всему стыку, вставка берет на себя его часть. Да и в целом соединение получается более прочным. Однако вставку можно использовать не в каждом случае. Она хорошо помогает с краев порога, а вот при соединении со средней стойкой обычно применяют соединение внахлест или встык, но без вставки.

В зависимости от того, какая перед вами стоит задача, а также от конфигурации порога вставка разрезается на несколько частей, — от двух до четырех. Размер при этом составляет от пяти до десяти сантиметров. Нужно срезать фланцы, с их помощью точечная сварка удерживает части панелей друг с другом. Получается, что вставки могут легко входить внутрь порогов. Они привариваются через просверленные 8-миллиметровые отверстия или на время прикручиваются саморезами. Отверстия после саморезов нужно заварить. Все вставки обрабатываются сварочным грунтом. Когда стыкуются две части порогов, необходимо сделать зазор нормального размера, это нужно для того, чтобы расплавленный металл хорошо проникал к вставке во время сварки. Вставка в таком случае приваривается вместе с другими частями порога. Ширину зазора нужно соизмерять с толщиной металла, но она должна быть не менее 1,6 миллиметра и не более 2,2 миллиметра.

Соединение внахлест

При этом виде соединения старый порог размечается и разрезается таким образом, чтобы оставался запас в несколько сантиметров для нахлеста. Поверх оставшейся части старого порога накладывается новый. Сварка герметичным швом производится по линии нового порога. Плюсы такой стыковки очевидны — соединение очень простое, не требует долгих замеров, время работы меньше, чем в предыдущем варианте, не нужно долго и внимательно подгонять края. Соединение внахлест особенно актуально, когда требуется работать в сложных местах порога. Особенно возле средней стойки. Еще одно преимущество — практически исключается возможность прожога металла насквозь. Но есть и минусы. Во-первых, потребуется большое количество шпатлевки, чтобы выровнять места соединений. Во-вторых, с обратной стороны порога высока вероятность появления коррозионного очага, потому что обработать его специальным составом от ржавчины изнутри практически невозможно.

Соединение встык

Этот вид соединения требует самой большой внимательности. Нужно тщательно подогнать старый и новый пороги друг к другу. Требуется и определенный навык при сварке. Зазор между старым и новым порогом перед сваркой не должен превышать толщину самого свариваемого металла. Соединение встык оказывается менее прочным, чем в случае со вставкой, но это не страшно, поскольку внешняя часть порога не несет на себе основную нагрузку. Если все сделано правильно, то место соединения получается абсолютно ровным, шпатлевки нужно минимальное количество, антикоррозийным составом обрабатывается хорошо как внешняя, так и внутренняя часть порога.

Автомагнитола на андроиде

Что такое автозапуск: как работает и зачем нужен

Доброго времени суток всем зашедшим на мою страничку. Сегодня хочу рассказать о ремонте второго порога на машинке моей жены, только более подробно что ли, даже фоток сделал побольше чем в предыдущей записи про правую сторону, именно поэтому запись пришлось поделить даже на две части, но вдруг кому будь будет полезна… Итак начну:

После ремонта правого порога предстояло занятие со второй стороной, но как и вся машина левая сторона почему то немного больше поедена ржавчиной — видимо это связано с тем что встречные машины постоянно в эту сторону под большим напором из под колёс бьют то напором воды из луж или пескоструят пылью и песком в сухую погоду.

Для большего удобства рабочую сторону приподнял на сколько смог, ведь заниматься так заметно удобнее

Потом начал тщательный осмотр порога

Немного выше — правда не совсем понимаю почему имелась сквозная дыра в салон, прогнившая не совсем понятно почему. Но факт остаётся фактом

Порог по сравнению с правой стороной совсем дырявый, правда этой дырки не было пока я не начал работать с арками и от вибраций не отвалилась вспучившаяся шпатлёвка.

Также в отличии от другой стороны заметно выше была глубокая ржавчина которую я без труда смог победить отвёрткой

Всё ясно — нужно лечить. Отметил маркером линию по которой буду пилить порог и прорезал вдоль всего порога.

Ради интереса собрал всё что было внутри порога в совочек…

Нижняя часть оказалась ещё более менее сильной, поэтому снизу также вдоль всего кузова пришлось проходиться болгаркой чтобы полностью срезать старое ржавое железо

Оставшуюся нижнюю кромку с точечной сварки просто отрывал пассатижами наворачивая на них металл

После того как всё лишнее было срезано зачистил все неровности болгаркой

Далее всем чем можно было зачистил краску до голого металла всеми штуками которыми только были: коралловый диск, насадки в виде щётки по металлу, лепестковые диски с наждачкой и чёртом лысым и ничуть не пожалел так как местами под целой на вид краской отрывались точки с ржавчиной которые я вычищал до блеска

Честно говоря фотки делал в процессе работы на перекурах, поэтому местами ещё виднеется оставшаяся краска которая конечно же была в дальнейшем удалена))

При работе с внутренней стороной увидел что не весь поражённый участок я убрал и пришлось заново отмечать сколько срезать чтобы по максимуму срезать гнилой металл

После того как на этот раз уже точно всё правильно отрезал я начал подгонять новый порог производства ПК АвтоПорог г.Барнаул.

Задняя часть порога на машине идёт немного на заужение, поэтому как и на другой стороне решил порог отрезать и заднюю часть сделать из отдельного кусочка

Отметил, согнул, подогнал — готово

Дело в том что новый аналог на порог идёт в форме прямой железяки согнутой на гибочном станке, а у нас в задней части заужение и порог должен выглядеть примерно так

Чтобы не возиться в неудобной позе на корточках со сваркой в руках я решил сразу наварить сзади поперечный кусочек как бы повторяя арку

Для закрепления результата обработал все голые поверхности преобразователем ржавчины Wurth о котором уже писал ранее

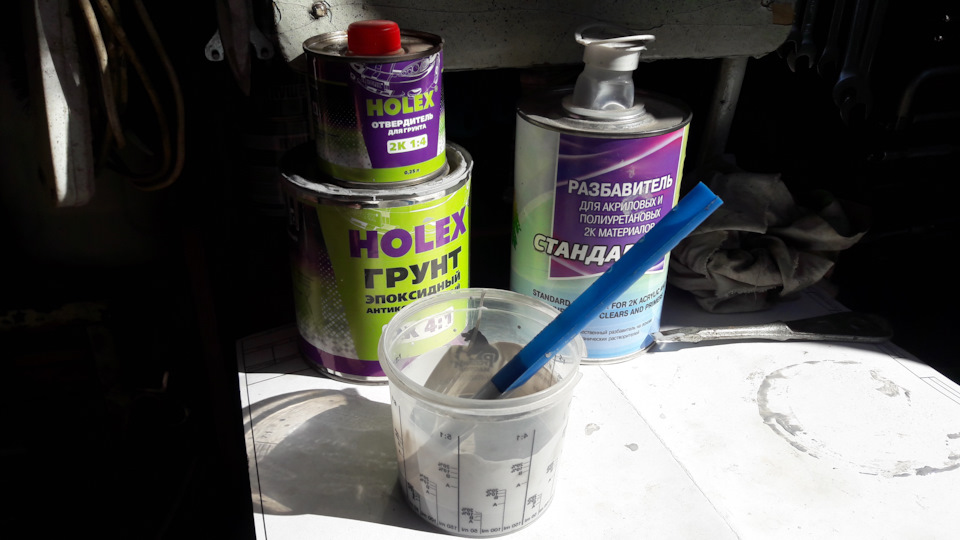

Пока преобразователь высыхал я подготовил порог к окрасу эпоксидным грунтом, хоть и в местах сварки грунт обгорит, но в остальных местах то он останется всё равно

Грунт лёг очень классно, вот бы при покраске машины краска также бы легла…о чём это я — до этого ещё ОООчень далеко…

А пока на этот раз высыхал грунт я решил хорошенечко обработать внутреннюю полость пушсалом в пропорции 1к3м с РастСтопом о котором также писал ранее откуда я вообще узнал о такой обработке…

Внешнюю сторону пока обрабатывать не стал, ведь от нагрева сваркой пушсало потечёт и будет гореть, а вот внутрянку хорошо залил

Тридцать разрешенных фоток закончились поэтому жду вас в следующей записи

Замена порогов один из самых распространенных видов кузовного ремонта, с которым приходится сталкиваться каждому водителю, независимо от года выпуска авто и марки. Элементы относятся к декоративным и силовым частям кузова, обеспечивают комфортную посадку и первыми подвергаются износу и механическим повреждениям при неправильной парковке, от ударов гравия, при езде по плохим дорогам.

Какие бывают дефекты

По типу крепления к несущему кузову пороги классифицируются на съемные, которые устанавливаются на кузов болтами, и несъемные. Элементы привариваются к боковине и обеспечивают конструкции авто необходимую жесткость и усиление. Независимо от типа установки, элементы подергаются одинаковым повреждениям.

- Вмятины. Дефекты образуются от ударов гравием, при неаккуратной парковке, в результате легкого ДТП. Механические повреждения гравием повреждают внешнюю часть днища, колесные арки, лонжероны.

- Царапины, сколы. Повреждается внешняя часть. Дефект не влияет на безопасность управления, страдает внешний вид авто.

- Коррозия. Ржавчина возникает вследствие естественного износа металла и при неправильной обработке или при отсутствии антигравийной защиты. Степень износа влияет на безопасность движения. Если несъемный порог, как часть силового элемента кузова прогнивает, меняется общая геометрия конструкции, перекашиваются главные узлы и агрегаты: двигатель и элементы трансмиссии.

В зависимости от дефекта выбирается способ ремонта: сварка, вытяжка вмятин, рихтовка с использованием точечной сварки или заделывание дыр клеевым составом.

Ремонт замятого порога автомобиля без покраски

Ремонт порогов без последующего окрашивания достаточно редкий вид работ. Если элемент несъемный и есть небольшая вмятина, при этом нет острых краев, то можно использовать присоски. Сложность метода заключается в том, что инструмент тяжело установить на деталь, необходимо делать разрез.

Проще использовать обратный молоток и аппарат точечной сварки для вытяжки металла. Реставрация деталей кузова без покраски проводится на специализированных СТО с использованием инструмента, метод PDR применяется для рихтовки вмятин на крыльях, дверях, бамперах, крыше.

Когда порог съемный, можно провести вытяжку вмятины без покраски с использованием рихтовочных молотков и полироли, если вмятина неглубокая и нет разрыва слоя ЛКП.

Ремонт прогнившего порога автомобиля

Если наблюдается коррозионный износ более 40%, то рекомендуется использовать частичную или полную замену детали. Переварка порогов чаще используется на несъемных элементах, съемные обтекатели меняются в 80% случаев на новые. Стоимость съемных деталей не превышает цены ремонта. В зависимости от степени повреждения водители выбирают один из следующих вариантов:

- Частичная замена прогнившего участка без замены усилителя. Гнилая часть вырезается или вырубается, устанавливается металлическая заплата.

- Полная замена элемента. Применяется, если коррозия разрушила усилитель порога, используется электросварка.

- Косметический ремонт стекловолокном. Используется только как временная мера. Чаще недобросовестные владельцы таким дешевым способом скрывают гнилые части кузова перед продажей.

Этапы работ при замене целиком

Замена порога трудоемкий и сложный процесс, но такой тип ремонта остается самым продуктивным и надежным. В процессе ремонта проверяются все основные части кузова: днище, крылья, колесные арки. Если элементы имеют следы ржавчины, вмятины, пр., то водители могут сразу провести реконструкцию и сохранить кузов еще минимум на 5 лет. Цельная замена порога проходит по этапам:

- демонтаж салона;

- вырезка старого порога;

- подготовка посадочного места;

- приварка нового порога;

- покраска.

На СТО слесарям-жестянщикам требуется до 2 дней, чтобы качественно провести монтажные, сварочные работы. При самостоятельном ремонте можно потратить до 5 дней, если нет опыта сварочных и жестяных работ.

Подготовка к замене порога

Перед тем как варить пороги на машине, необходимо подготовить инструменты, материалы. Авто требуется установить в гараже или боксе на подъемник, чтобы было удобно работать. В некоторых случаях при полной замене, например при установке профильной трубы вместо оригинальной детали, машину переворачивают набок. Демонтаж элементов проходит по шагам:

- Сливается топливо.

- С аккумуляторной батареи снимается минусовая клемма или узел извлекается полностью.

- Демонтируется дверь со стороны ремонтируемого порога.

- Вытаскиваются кресла, обшивка пола, снимается облицовка стоек.

- Простукивается металл днища, проверяются поддомкратники.

После демонтажа двери рекомендуется установить распорку между стойками или приварить швеллер. Это предотвратит перекос кузова в процессе сварки.

Замена порогов своими руками потребует наличия следующих материалов и инструментов:

- Новый порог в комплекте с усилителем.

- Электросварка.

- Болгарка, зубило, молотки.

- Наждачная бумага Р-80, шпатлевка автомобильная, грунтовка, битумная мастика.

Демонтаж элементов

В специализированных сервисах вырезку порогов проводят сварочным аппаратом по линии заводской контактной сварки. В некоторых случаях это помогает сохранить усилитель порога и центральной стойки целым. Такой способ не используется, если переварить пороги необходимо самостоятельно, поскольку в 70% случаев приходится менять весь узел: внешнюю часть порога, усилитель центральной стойки, усилитель порога.

Перед демонтажем элементов на авто прикладывается новый порог, проводится разметочная линия, возле которой будет проходить вырубка металла. Деталь срезают болгаркой, начало работ от центральной стойки влево и вправо. Процесс работы по шагам:

- Углошлифовальной машинкой (болгаркой) вычистить старый порог от краски до белого металла.

- Высверлить места точечной сварки.

- По размеченной линии вырубить или вырезать наружную часть.

- Проверить усилитель, если элемент прогнил, вырубить или срезать.

- Провести полную зачистку металла кузова, брать ржавчину болгаркой, обработать наждачной бумагой.

- Приложить новый обтекатель, проверить соответствие, отметить место для точечных прихватов.

Если для ремонта используется оригинальная реплика, необходимо вычистить ее от черного транспортного грунта, в который оборачивается деталь для надежной перевозки. Снимать заводской грунт рекомендуют наждачной бумагой, болгарку не использовать.

Замена своими руками

Самым важным этапом остается процесс сварки. Если поврежден усилитель центральной стойки, то в первую очередь вырезается лонжерон, подбирается аналогичная деталь усилителя и приваривается. Алгоритм сварки несъемной конструкции:

- Прихватывается нижняя часть или соединитель.

- Приваривается усилитель.

- Временно устанавливаются двери, чтобы проверить геометрию и избежать перекоса кузова.

- Наружная часть приваривается дуговой сваркой.

- Зачищаются сварочные швы, рекомендуется использовать болгарку.

- Поверхность грунтуется, выравнивается шпатлевкой.

- После высыхания шпатлевки на заключительном этапе обрабатывается антигравием и красится.

Мастера рекомендуют не заводить автомобиль в течение 24 часов после ремонта до полного высыхания автоэмали.

Технология ремонта

Несъемные пороги ремонтируются двумя способами: с использованием сварки или без нее. Метод заделывания дыр в наружной накладке элемента паяльником не рекомендуется ни водителями со стажем, ни мастерами на СТО. После пайки на металле начинается процесс электрохимической коррозии, поскольку разрушается структура металла заплаты и основы. Паять порог можно в исключительных случаях, не забывая, что это временная мера, которая потребует полной переустановки детали через 3-6 месяцев.

Использовать стекловолокно для заделывания сквозных единичных коррозионных бляшек так же рекомендуется в исключительных случаях. Это недолговечный косметический тип ремонта, который не обеспечивает надежную жесткость конструкции. Ремонт порогов автомобиля эпоксидным клеем и стекловолокном по шагам:

- Болгаркой срезать старую краску и зачистить место коррозии.

- Обработать поверхность преобразователем ржавчины, зачистить наждаком.

- Развести эпоксидную смолу, обязательно добавить в клей алюминиевую или медную пудру.

- Вырезать из стекловолокна 3-7 заплат площадью чуть больше заделываемой дыры.

- Нанести на поверхность эпоксидный слей, приложить заплату.

- Промазать место ремонта и наложить стекловолокно в несколько слоев.

- Прокатать резиновым валиком, выгнать воздух и лишний клей.

Эпоксидный клей сохнет за 24-36 часов. После этого следует зачистить наждачной бумагой средней абразивности, прогрунтовать и покрасить.

Лучшим способом ремонта остается сварка, как переваривать пороги зависит от степени повреждения элемента. Рекомендуется использовать электросварку углекислотным полуавтоматом или инвертором. Газосварка с использованием электродов достаточно сложный тип работ, поскольку необходимо иметь большой опыт и практический навык, чтобы не прожечь металл насквозь и проложить качественный шов.

Как переварить пороги

Самостоятельная сварка порогов автомобиля своими руками проходит по следующему алгоритму:

- Инвертор — это самый простой способ полуавтоматической сварки, аппарат рекомендуется не покупать, а взять в аренду.

- Проверить электросеть гаража на нагрузочную способность и стабильную подачу напряжения без скачков.

- Зарядить сварочный аппарат проволокой, подключить фазы, проверить электросварку на работоспособность.

- Перед сварочными работами порог прихватывается на точки и проверяется геометрия кузова, плотность прилегания двери.

- Приваривать рекомендуют не сплошным швом, а шагом: 2 см шов, 5 см пропуск.

- Варить начинают от центральной стойки, сначала под передней дверью, затем под задней.

- После сварки шов необходимо аккуратно зачистить, не удаляя полностью наплывы, это снижает жесткость конструкции.

Стоимость ремонта

На ремонте можно сэкономить в десятки раз, если проводить самостоятельную переварку в гараже. Это оправдано, когда водитель имеет минимальные навыки сварки, знает конструкцию кузовных элементов, понимает какой материал, в какой последовательности необходимо использовать. По времени сэкономить не получится, самостоятельные работы даже с помощником редко укладываются в 3 дня, необходимо быть готовыми потратить неделю.

Приветствую Вас на блоге kuzov.info!

В этой статье рассмотрим как производиться замена порогов своими руками.

Порог представляет собой отштампованную панель, которая является структурной частью несущего кузова автомобиля.

В конструкции несущего кузова, панели порогов обеспечивают структурное усиление, влияющее на жёсткость днища автомобиля, а также обеспечивают жёсткость на скручивание. В то время, как передняя и задняя части кузова имеют зоны запланированного смятия, пороги обеспечивают жёсткость средней части кузова, которая должна оставаться максимально целой при аварии. Таким образом, от состояния порогов зависит безопасность водителя и пассажиров.

Пороги, особенно их нижняя часть, часто остаются без внимания при мойке. Дорожная соль и другие загрязнения, оставшиеся на них, ускоряют возникновение коррозии. Также, эти элементы постоянно подвергаются воздействию камней и песка, летящих с дороги во время движения и действующих как абразив.

Так как пороги представляют собой закрытую не проветриваемую конструкцию, то они уязвимы для коррозии. Худший аспект коррозии порога состоит в том, что она начинается изнутри и распространяется наружу. Таким образом, коррозия становится видна, когда порог уже значительно разрушен. В запущенных случаях бывает даже невозможно воспользоваться специальными местами для домкрата, чтобы поднять машину, так как эти области, вследствие коррозии, потеряли свою прочность. Ещё одной проблемой, вызванной как насквозь проржавевшими порогами, так и днищем могут стать выхлопные газы, которые могут попадать в салон автомобиля.

Устройство порогов автомобиля

Внешняя часть порога не является основной силовой частью этой конструкции. Она даёт жёсткость кузову, но основную жёсткость обеспечивает внутренний усилитель, соединитель и внутренняя часть порога. Эти панели соединены точечной сваркой вместе и составляют коробчатую полую конструкцию, которая принимает на себя основную часть нагрузок. Эта конструкция даёт автомобилю продольную прочность. Внешняя часть порога обеспечивает больше косметическую функцию.

Каждая внутренняя часть порога имеет значение в обеспечении структурной жёсткости. Вся конструкция порога усиливает днище кузова.

- Внутренняя часть порога – это часть, которую можно увидеть изнутри машины.

- Соеденитель – эту часть можно увидеть снизу автомобиля.

- Внутренний усилитель – это обычно плоский стальной элемент, имеющий отштамповку для усиления.

- Внешняя часть порога – это часть порога, которую можно видеть снаружи, её и называют порогом.

Конструкция порога конкретного автомобиля может отличаться от представленной на иллюстрации.

Подготовка к замене порога

- Нужно поднять автомобиль и выставить по уровню. Лучше, чтобы кузов подпирался равномерно в нескольких точках, чтобы избежать перекоса кузова.

- При полной замене порога лучше снять двери. Это даст хороший доступ и исключит повреждение дверей при сварке. При снятии дверей, петли лучше оставлять на кузове, чтобы их положение не изменилось. В большинстве случаев, также, необходимо снять переднее крыло. Демонтаж переднего крыла может потребовать дополнительной разборки. Так, к примеру, придётся снять передний бампер и фару.

- Если производится замена порога по причине его коррозии, то нужно с запасом зачистить область вокруг ржавых мест, чтобы определить границы ржавчины. Таким образом, можно понять какие области порога можно оставить, а какие необходимо вырезать.

- Для замены порогов необходимо демонтировать некоторые детали интерьера, такие как пластиковую облицовку, сидения, резиновый уплотнитель. Ковровое покрытие можно завернуть.

- Защитите лакокрасочное покрытие автомобиля, стёкла и салон от попадания искр от сварки и «болгарки».

- Перед сваркой нужно отсоединить и изолировать клеммы аккумуляторной батареи.

Замена порогов своими руками

- Панели порогов имеют разную конструкцию в зависимости от марки и модели автомобиля. Может быть несколько раздельных или один цельный усилитель. Перед тем, как приступить к работе, нужно знать, как устроены пороги на конкретном автомобиле. Для этого нужно изучить руководство по ремонту. Там показано, где нужно делать срезы и соединения. Если есть в наличии новая панель порога, то планируйте места среза, опираясь на её форму.

- Поместите ремонтную панель порога поверх старого порога. Очертите границы, по которым нужно будет срезать порог. Вместо очерчивания можно наклеить малярную ленту. Добавьте примерно 3 см запаса с каждого края. Этот отрезок нужен для подгонки или для соединения внахлёст (если решите применить такой тип соединения).

- Старайтесь не резать вплотную к основанию средней стойки, чтобы избежать разреза усиления, которое находится в этом месте.

- После того, как сделали начальные срезы, высверлите точки контактной сварки (см. статью), удалите повреждённый порог.

- Обязательно уберите заусенцы со срезанных концов порога. Это исключит разбрызгивание расплавленного металла при сварке и предотвратит получение непрочного шва.

- После демонтажа старого порога нужно выравнить фланцы, на которых крепился порог и счистить остатки точечной сварки.

- Если внутреннее усиление имеет следы ржавчины, то их нужно обработать преобразователем ржавчины и защитить антикоррозионным средством. Если же он значительно разрушен, то его лучше заменить.

- Удалите лакокрасочное покрытие с мест, где будет производиться соединение.

- Если необходимо, то обработайте внутреннюю часть новой панели порога антикоррозионным составом.

- Когда делаете временную установку порога для проверки: установите порог, используя специальные зажимы или саморезы. Саморезы не будут мешать при закрывании дверей, для проверки зазоров. Отверстия от саморезов нужно будет в дальнейшем заварить, при окончательной установке порога.

- Поставьте машину в транспортное положение, чтобы вес автомобиля удерживала подвеска. В таком состоянии проверьте положение порога и зазоры с дверьми и крылом. При необходимости скорректируйте положение порога.

- Когда подготавливаете место для сварки, нанесите сварочный грунт на места с «голым» металлом. Сварочный грунт может быть удалён непосредственно с места сварки, чтобы уменьшить шлакообразование и увеличить качество сварки (см. подробнее здесь).

- При замене порога применяются соединение внахлёст, соединение встык со вставкой или просто встык. Более подробно типы соединений рассмотрим в этой статье ниже.

- Проварите шов. Тепловая деформация является одной из проблем при сварке. Варите стежками через период, а потом заполняйте оставшиеся промежутки. Можно также использовать сжатый воздух для охлаждения.

- Заводские точки сварки заменяются точками, сделанными полуавтоматом, либо контактной сваркой. При замене старого порога на новую панель, в ней просверливаются отверстия диаметром 8 мм.

- При приваривании порогов на фланцах, через отверстия, расположите сварочную горелку с проволокой в центре отверстия так, чтобы проволока касалась металла, к которому будет привариваться панель. Нужно, чтобы электрическая дуга образовалась именно на металле, к которому будет привариваться панель, а не на краю отверстия. Начните варить в таком положении и не двигайте сварочную горелку, пока отверстие практически не заполнится. Далее по спирали двигайте горелку к краям. Так проникновение к свариваемому металлу будет хорошим и сварное соединение крепким.

- Зачистите сварные швы. При зачистке не убирайте шов слишком много, так как это его ослабит.

- Сделайте антикоррозионную защиту. Можно использовать эпоксидный грунт прямо на место сварки, до нанесения последующих покрытий. Через технологические отверстия обработайте порог изнутри антикоррозионным распыляемым составом.

Типы соединений при замене порога автомобиля

В руководствах по ремонту обычно упоминаются два типа соединений нового порога с остатками старого. Это соединение внахлёст и соединение встык со вставкой. Можно также применять простое соединение встык. Давайте рассмотрим особенности этих соединений, и как они осуществляются.

Соединение встык со вставкой

Соединение старой и новой частей порогов усиливается вставками, сделанными из остатков такого же порога. Соединение встык со вставкой позволяет достичь более ровной поверхности, чем внахлёст, что не потребует много шпаклёвки для выравнивания. Вставка помогает легче стыковать новый порог, уменьшает вероятность прожога насквозь при сварке, а также уменьшает тепловую деформацию при сварке, рассеивая тепло. Соединение получается более прочным. В зависимости от места соединения, вставку можно использовать не всегда. Такое соединение обычно применяется по краям порога. В месте, где порог соединяется со средней стойкой, обычно применяется соединение внахлёст или встык без вставки.

Размер вставок может составлять от 5 до 10 см. В зависимости от конфигурации порога, вставка разрезается на 2–4 части. Срезаются фланцы, с помощью которых точечная сварка держит части панелей между собой. Таким образом, вставки смогут нормально входить внутрь порогов. Они могут привариваться через просверленные отверстия (8 мм) или временно прикручиваться саморезами, отверстия от которых потом завариваются. Вставки должны быть обработаны сварочным грунтом. При стыковке частей порогов, нужно обеспечить зазор достаточного размера, чтобы расплавленный металл при сварке нормально проникал к вставке, и она проваривалась вместе с двумя частями порога. Ширина зазора зависит от толщины метала и должна быть не менее 1.6 мм и не более 3.2 мм.

Соединение внахлёст

При соединении внахлёст старый порог должен быть размечен и срезан так, чтобы оставался запас в несколько сантиметров для нахлёста. Поверх остатков старого порога помещается новый порог. Далее, по линии краёв нового порога производится сваривание герметичным швом. Главным преимуществом этого типа соединения является простота стыковки нового порога с остатками старого. Не требуется тщательно подгонять края. Это особенно актуально, когда приходится стыковать сложные по форме места, к примеру, соединение со средней стойкой. При соединении внахлёст меньше вероятность прожога металла насквозь. Недостатком является необходимость использования большего количества шпаклёвки при выравнивании мест соединений, а также предрасположенность к появлению коррозии с обратной стороны порога, ввиду сложности антикоррозионной обработки такого соединения изнутри.

Соединение встык

Соединение встык требует тщательной подгонки нового порога с остатками старого, а также определённого навыка при сварке. Зазор между свариваемыми частями должен примерно равняться толщине свариваемого металла. Соединение встык без вставки получается менее прочным, но это не критично, так как внешняя часть порога не принимает на себя всю нагрузку. При правильной реализации состыкованное место получается ровным и требует минимального количества шпаклёвки, а также нормально обрабатывается антикоррозионным составом с обратной стороны порога при помощи распыления специальных средств.